(54) УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 1976 |

|

SU560630A1 |

| Аппарат для мокрой очистки газа | 1987 |

|

SU1452560A1 |

| Гидроциклон-флотатор | 1981 |

|

SU973174A1 |

| Способ аэросепарационной очистки жидкости и устройство для его осуществления | 2022 |

|

RU2806771C1 |

| Устройство для мокрой очистки газа | 1985 |

|

SU1284585A1 |

| Устройство для очистки газа | 1982 |

|

SU1150005A1 |

| Устройство для очистки газа | 1983 |

|

SU1166810A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ШАХТНЫХ КОТЕЛЬНЫХ УСТАНОВОК | 1992 |

|

RU2081709C1 |

| СЕПАРАТОР ТВЕРДЫХ ЧАСТИЦ И ГАЗА ПОГРУЖНОГО ЭЛЕКТРОНАСОСА | 2001 |

|

RU2186252C1 |

| Устройство для очистки нагретых отработанных газов | 2018 |

|

RU2685345C1 |

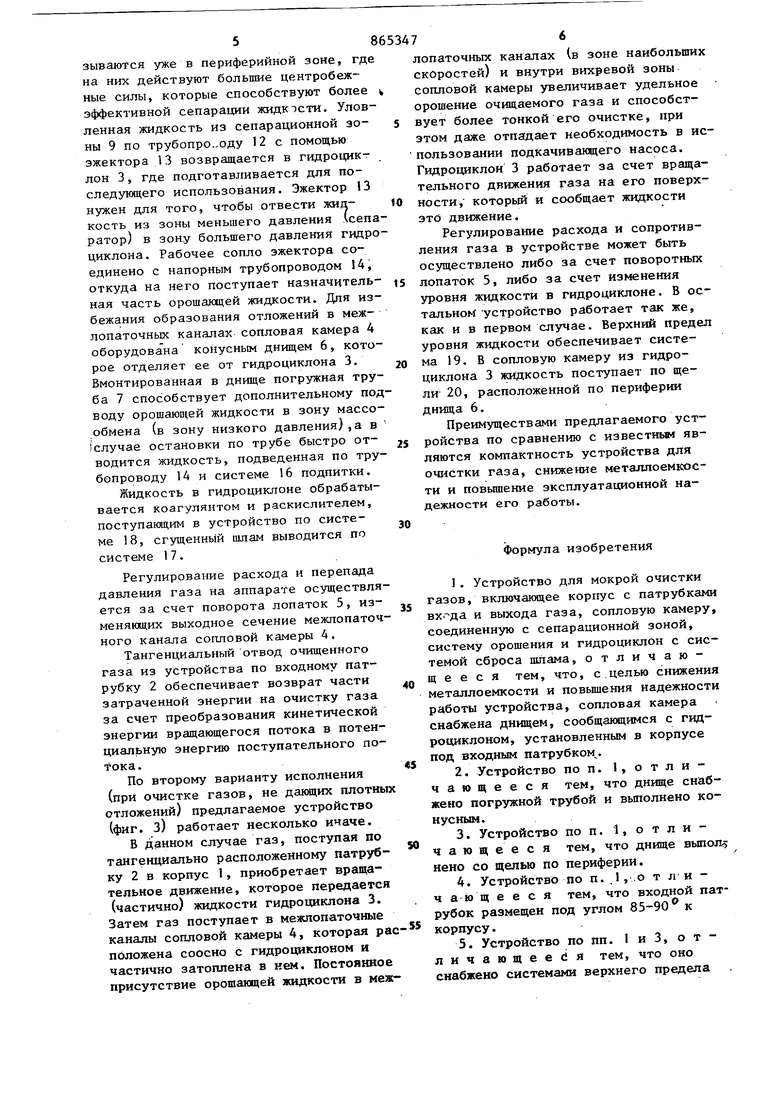

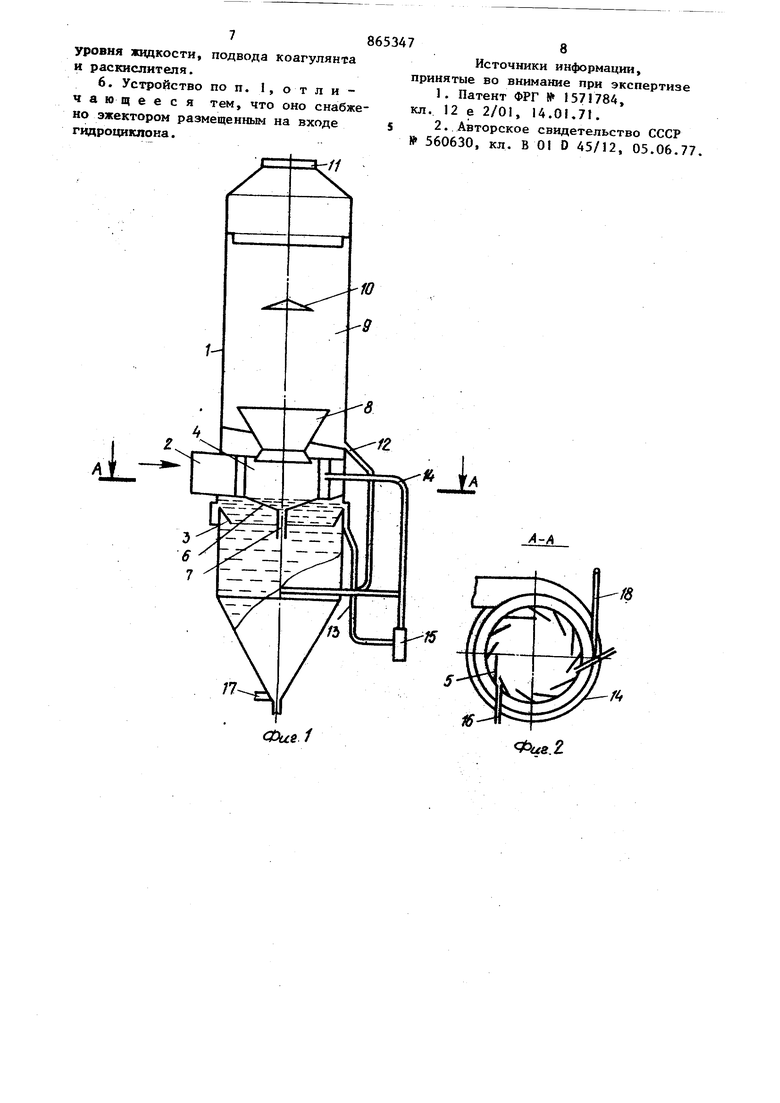

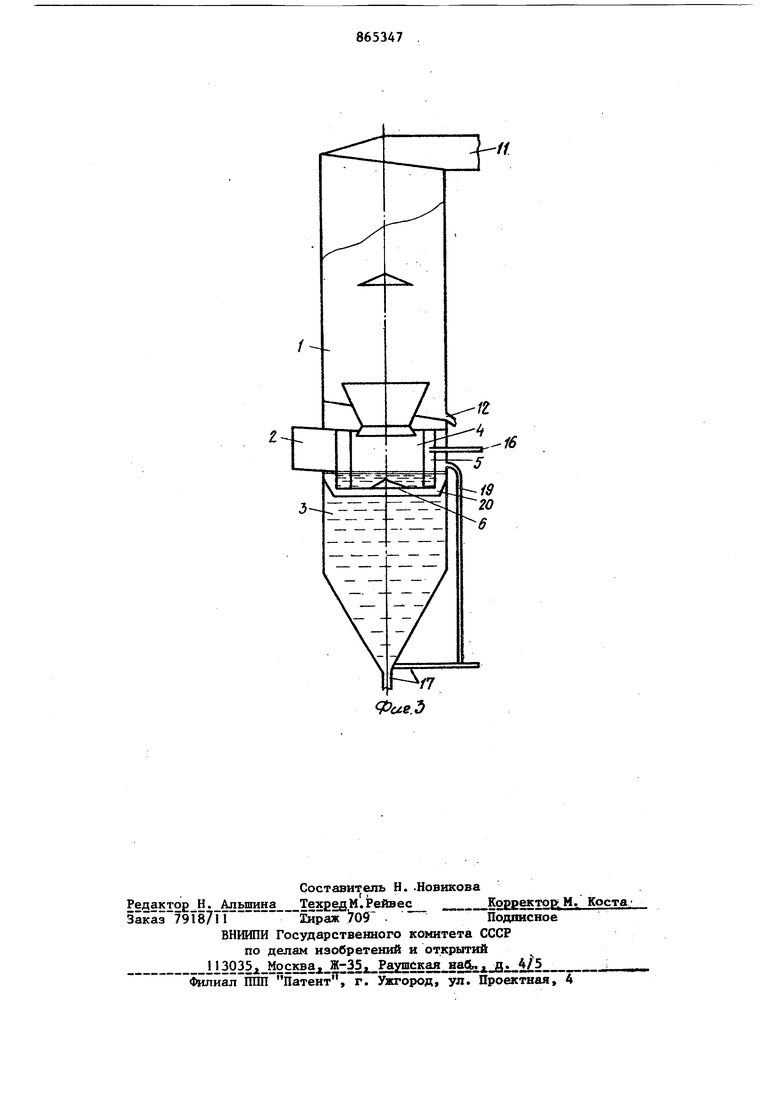

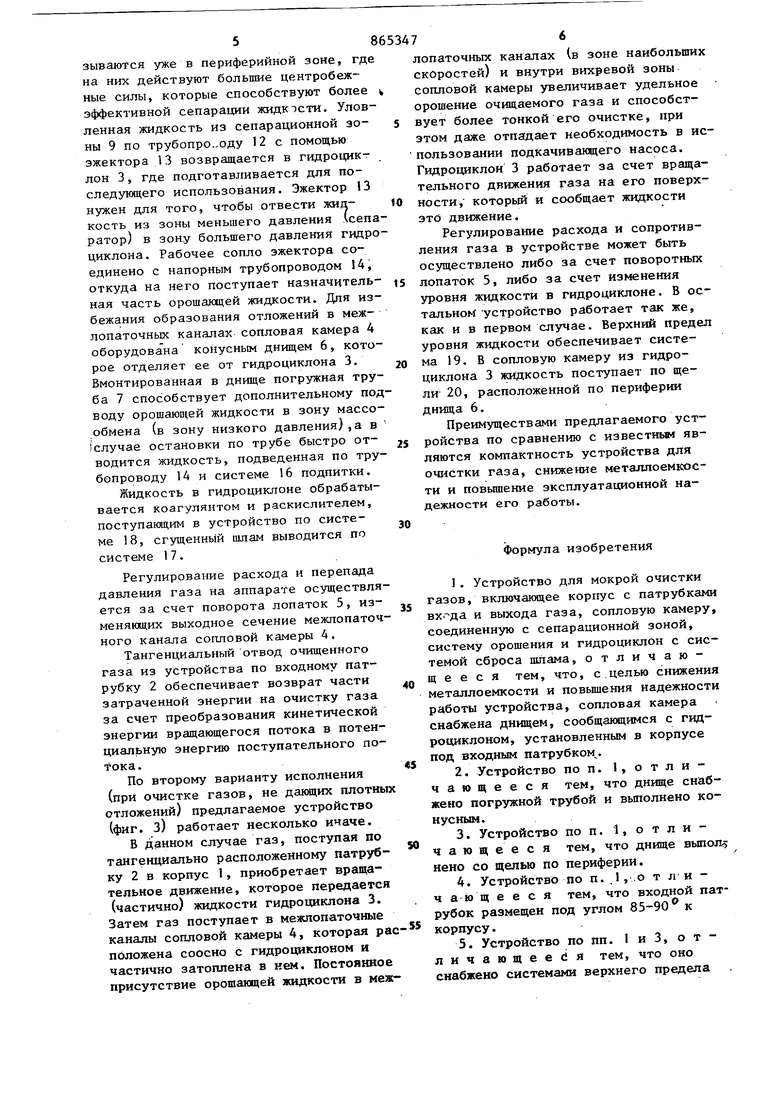

Изобретение относится к газоочистке от пыли или химических соединений а также для охлаждения газов и может использоваться в различных отраслях промьшшенности, в частности в металлургической. Известно устройство для мокрой очистки газов, которое сострит из корпуса, разделенного на две части улиточным входом газа, выполненной вблизи водяной ванны и расположенной по оси аппарата погружной трубы, .имеющей тангенциальные щели, регулируемы в радиальном направлении, Поггужная труба верхней частью посредством двой ной конусности соединена с сёпарационной зоной устройства, оборудованной трубопроводами сброса шлама в нижнюю ванну. Устройство оборудовано принудительной системой орошения. Устройство работает за счет срабатывания перепада давления очищаемого газа. В устройстве используются две зоны очистки - первая в районе улиточного входа, где происходит отделение крзшных фракций пыли, и вторая в районе работы разбрызгивателя, где двойн конусность можно считать как низконапорную трубу Вентури . Недостатками устройства являются отсутствие условий для улавливания тонкодисперсной пыли возгонного jcaрактера, ненадежность работы, вызванная повышенной склонно,стью к зарастанию отложениями погружной трубы при очистке газов от пыпи и химсоединений, которые в контакте с орошающей жидкостью образуют плотные отложения. Кроме того, зарастанию способствует и постоянное взмучивание осадка в ванне, Наиболее близким к предпагаеьюму по технической сущности и достигаемому результату является устройство для мокрой очистки газов, которое включа-. ет корпус с патрубками входа и выхода газа, сопловую кайеру, соединенную с сёпарационяой зоной, систему орошения и гидроциклон с системой сброса шлама. Очистка газа в известном устройстве осуществляется за счет фильтрации его л капельно-зернистом слое, формирующимся во внутренней полости сопловой камеры возле лопаток в зоне высоких скоростей газового потока, за счет противодействия на капли жидкости центробежных и аэродинамических . сил газового потока, удерживающих их в слое. Устройство работает за счет срабатывания перепада давления газа на аппарате 2 . Недостатками устройства являются повышенные габариты и металлоемкость вследствие обособленного расположения некоторых его частей (аппарат, гидро циклон) , кроме того, в случае очистки газа, содержащего вредные компоне ты, над открытым гидроциклоном необходимо устанавлшвать укрытие с отсосом паров химичерких соединений. Цель изобретения - снижение метал лоемкости газоочистного оборудования и повышение надежности работы. Поставленная цель достигается тем что сопловая камера снабжена днищем, сообщающимся с гидроциклоном, установленным в корпусе под входным патрубком. Днище снабжено погружной тру бой и выполнено конусным или со щель по периферии, входной патрубок разме щен под углом 85-90 к корпусу, имеются системы верхнего предела уровня жидкости, подвода коагулянта и раскислитепя, а также эжектор, размещен ный на входе гидроциклона. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - второй вариан выполнения устройства. Устройство состоит из корпуса 1, патрубка 2 входа газа, гидроциклона 3 , по оси которого на уровне вход газа установлена сопловая камера 4, образованная тангенциально расположе ными в ертикальными лопатками 5, конусным днищем 6 (отделяющим ее от гидроциклона со стороны входа газа) с установленной в нем погружной трубой 7. Сопловая камера 4 выходным устройством 8 соединена с сепарацион ной зоной 9, которая оборудована обтекателем 10, выходным патрубком П для газа и трубопроводом 12 для отвода уловленной жидкости в гидроциклон 3. Трубопровод 12 снабжен эжектором 13, рабочее сипло которого соединено с напорным трубопроводом системы 14 орошения, включающей в себя насос 15. Кроме того, устройство снабжено системой 16 подпитки свежей жидкости, а также системой 17 сброса сгущенного шлама и системой 18 подвода коагулянта и раскислителя. Лопатки 5 выполнены поворотными. По второму варианту (при очистке газа, не дающего в контакте с жидкостью плотных отложений) устройство имеет тангенциальнъй патрубок 2 входа газа, расположенный наклонно под углом 85-90 к вертикальной оси устройства и касательно к поверхности жидкости в гидроциклоне 3, расположенном в нижней части устройства. Сопловая камера 4 с конусным днищем 6 установлена соосно с гидроциклоном на уровне патрубка 2 входа газа в погруженном состоянии, кроме того, устройство оборудовано всеми перечисленными в первом случае элементами и дополнительной системой 19 верхнего предела уровня жидкости. Конусное днище 6 по периферии имеет щель 20 между сопловой камерой 4 и внутренней поверхностью корпуса гидроциклона 3. Устройство работает следующим образом. Газ на очистку в корпус 1 поступает по входному патрубку 2, затем по тангенциальным межлопаточным каналам, образованным вертикальньми лопатками 5, входит в вихревую массообменную зону сопловой камеры 4. Проходя по межлопаточным каналам, движение газа ускоряется, а на выходе из них в вихревой зоне приобретает вращательнопоступательное движение. Орошающая жидкость по системе 14 орошения и системе 16 подпитки, в первом случае насосом 15, подается в некоторые межлопаточные каналы, там она подхватывается быстродвижущимся газовым потоком, дробится и выбрасывается в вихревую зону, где капли за счет действия на них центробежных и аэродинамических сил газового потока удерживаются во вращакицемся капельно-зернистом слое, в котором и происходит основная фильтра1щя очищаемого газа. Из сопловой камеры 4 газожидкостньй поток по выходному устройству 8. выводится в сепарационную зону 9, где обогнув обтекатель 10, по выходному патрубку 1 отводится из аппарата. При огибании обтекателя 10 находящиеся в центральной зоне мелкие капли оказываются уже в периферийной зоне, где на них действуют большие центробежные силы, которые способствуют более эффективной сепарации жидктсти. Уловленная жидкость из сепарационной зоны 9 по трубопроводу 12 с помощью эжектора 13 возвращается в гидроциклон 3, где подготавливается для последункцего использования. Эжектор 13 нужен для того, чтобы отвести жидкость из зоны меньшего давления лсепа ратор) в зону большего давления гидро циклона. Рабочее сопло эжектора соединено с напорным трубопроводом 14, откуда на него поступает назначчтельная часть орошакщей жидкости. Для избежания образования отложений в межлопаточных каналах сопловая камера 4 оборудована конусным днищем 6, которое отделяет ее от гидроциклона 3. Вмонтированная в днище погружная труба 7 способствует дополнительному под воду орошающей жидкости в зону массообмена (в зону низкого давления),а в случае остановки по трубе быстро отводится жидкость, подведенная по тру бопроводу 14 и системе 16 подпитки. Жидкость в гидроциклоне обрабатывается Коагулянтом и раскислителем, поступающим в устройство по системе 18, сгущенный шлам выводится по системе I7. Регулирование расхода и перепада давления газа на аппарате осуществляется за счет поворота лопаток 5, изменяющих выходное сечение межлопаточного канала сопловой камеры 4. Тангенциальный отвод очищенного газа из устройства по входному патрубку 2 обеспечивает возврат части затраченной энергии на очистку газа за счет преобразования кинетической энергии вращающегося потока в потенциальную энергию поступательного потока. По второму варианту исполнения (при очистке газов, не дакнцих плотных отложений) предлагаемое устройство (фиг. З) работает несколько иначе. В данном случае газ, поступая по тангенциально расположенному патрубку 2 в корпус 1, приобретает вращательное движение, которое передается (частично) жидкости гидроциклона 3. Затем газ поступает в межлопаточные каналы сопловой камеры 4, которая рас

положена соосно с гидроциклоном и частично затоплена в нем. Постоянное присутствие орошающей жидкости в меж5. Устройство по пп. 1 и 3, о т лнчающее(1я тем, что оно снабжено системами верхнего предела лопаточных каналах (в зоне наибольших скоростей) и внутри вихревой зоны сопловой камеры увеличивает удельное орошение очищаемого газа и способствует более тонкой его очистке, при этом даже отпадает необходимость в использовании подкачивающего насоса. Гидроциклон 3 работает за счет вращательного движения газа на его поверхности, который и сообщает жидкости это движение. Регулирование расхода и сопротивления газа в устройстве может быть осуществлено либо за счет поворотных лопаток 5, либо за счет изменения уровня жидкости в гидроциклоне. В остальном устройство работает так же, как и в первом случае. Верхний предел уровня жидкости обеспечивает система 19. В сопловую камеру из гидроциклона 3 жидкость поступает по щели 20, расположенной по периферии днища 6. Преимуществами предлагаемого устройства по сравнению с известньм являются компактность устройства для очистки газа, снижение металлоемкости и повьш1ение эксплуатационной надежности его работы. Формула изобретения 1. Устройство для мокрой очистки газов, включающее корггус с патрубками и выхода газа, сопловую камеру, соединенную с сепарационной зоной, систему орошения и гидроциклон с системой сброса шлама, отличающееся тем, что, с целью снижения металлоемкости и повьш1ения надежности работы устройства, сопловая камера снабжена днищем, сообщающимся с гидроциклоном, установленным в корпусе под входным патрубком. 2.Устройство по п. 1. о т л и чающееся тем, что днище снабжено погружной трубой и выполнено конусным. 3.Устройство по п. 1, о т л и чающееся тем, что днище выпоп йене со щелью по периферии. 4.Устройство по п. .1,0 т л и ч а-ющ е е с я тем, что входной патрубок размещен под углом 85-90 к корпусу.

уровня жидкости, подвода коагулянта и раскислителя.

Фи8 f

Источники информации, принятые во внимание при экспертизе

№ 560630, кл. В 01 О 45/12, 05.06.77.

Фив.г

Авторы

Даты

1981-09-23—Публикация

1979-09-27—Подача