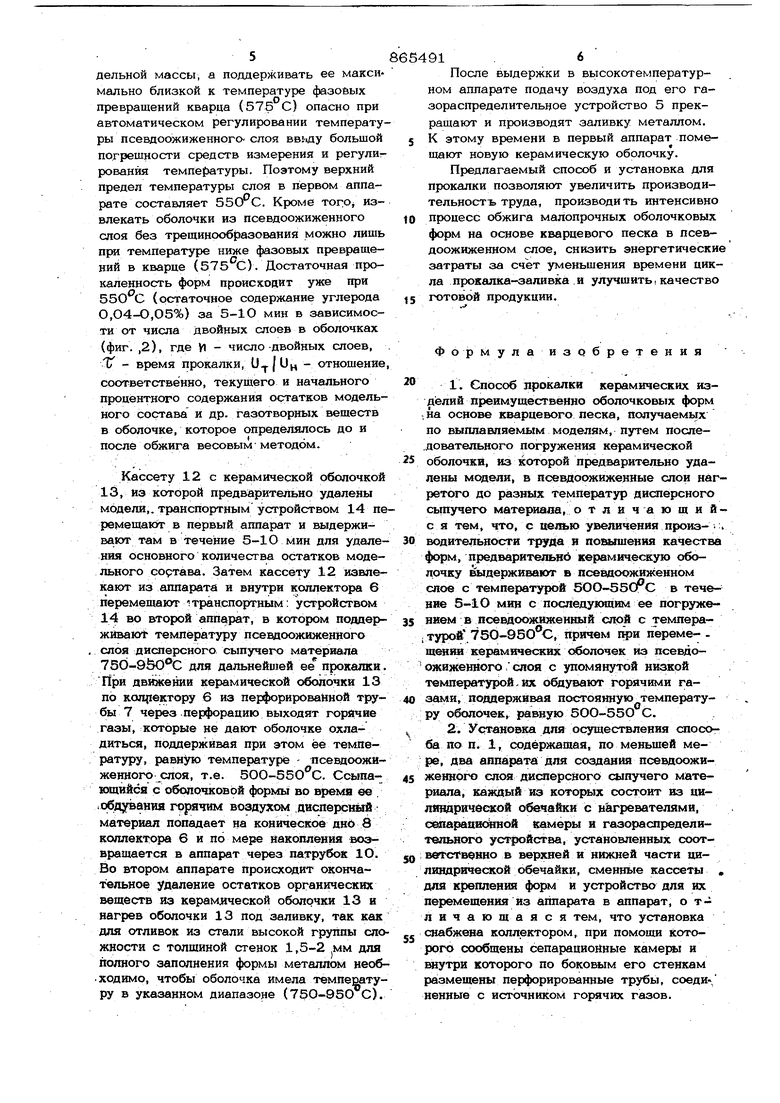

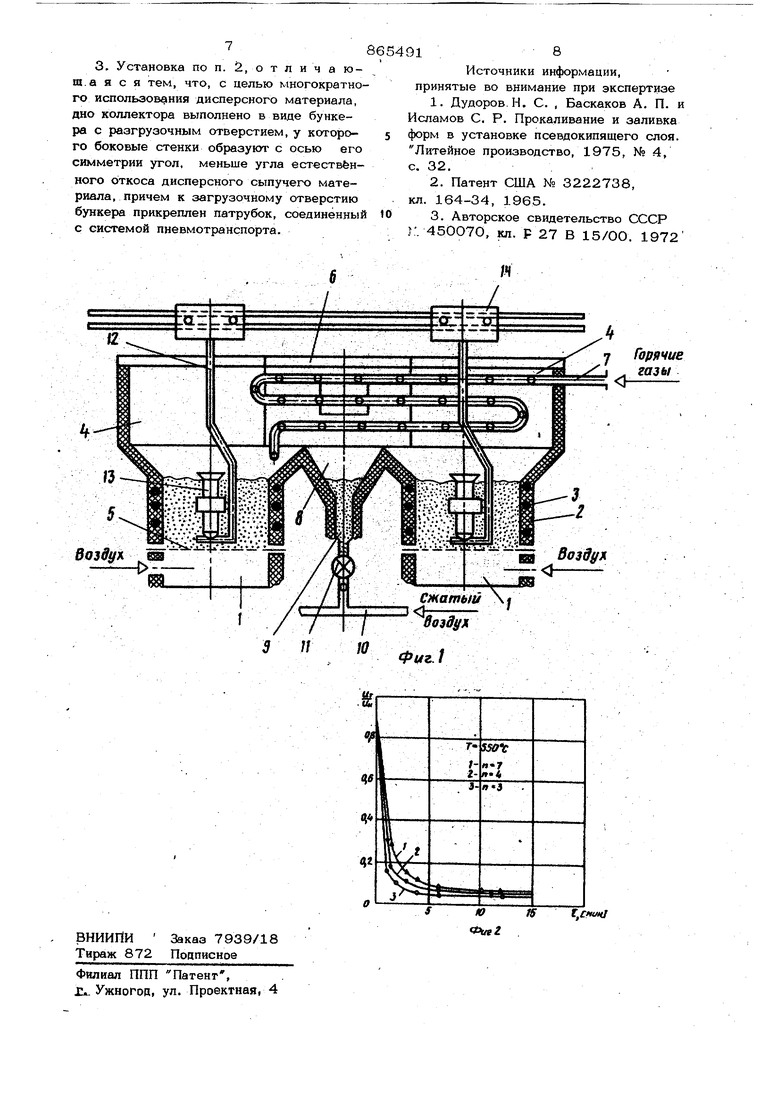

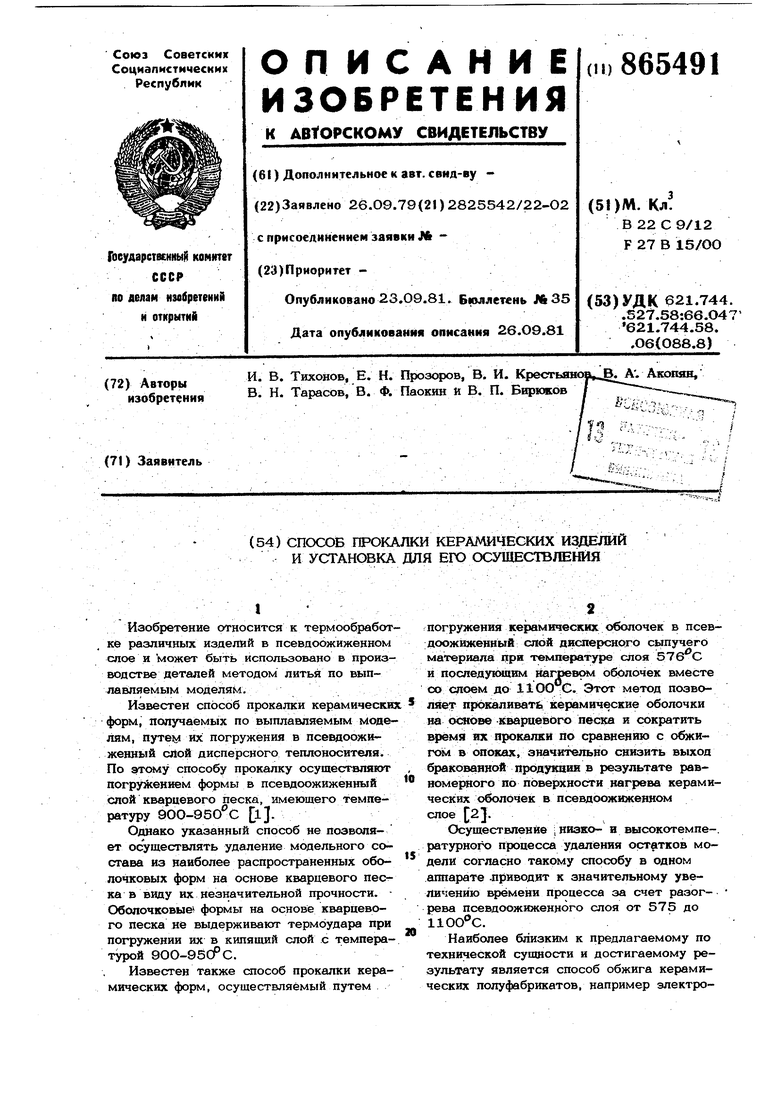

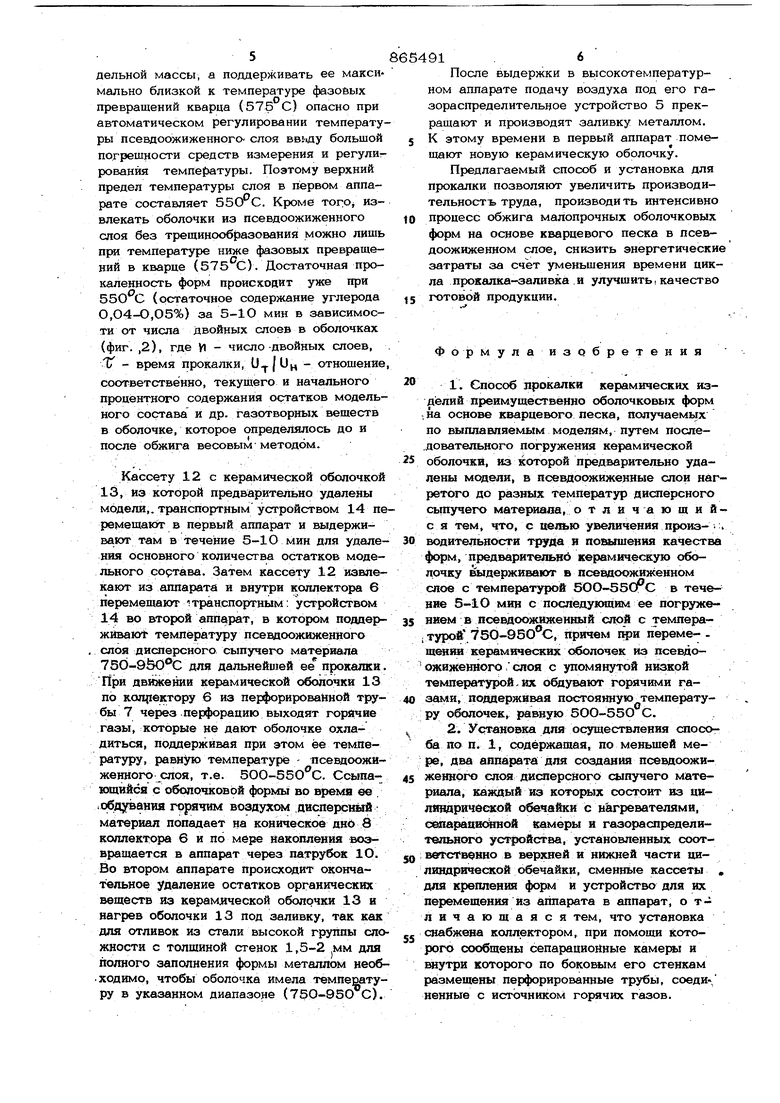

I . , : Изобретение относится к термообработ ке различных изделий в псевдоожиженном слое и может быть использовано в производстве деталей методом литья по выплавляемым моделям. Известен способ прокалки керамически форм, получаемых по выплавляемым моделям, путегл их погружения в псевдоожиженный слой дисперсного теплоносителя. По этому способу прокалку осуществляют погружением формы в псевдоожиженный Слой кварцевого песка, имеющего температуру 9ОО-95ОС l. Однако указанный способ не позволяет осуществлять удаление модельного состава из наиболее распространенных оболочковых форм на основе кварцевого песка в ввду их незначительной прочности. Оболочковые формы на основе кварцевого песка не выдерживают термоудара при погружении их в кипящий слой с температурой 9ОО-95СРС. Известен также способ прокалки керамических форм, осуществляемый путем погружения керамических оболочек в псевдоожшкенный слой дисперсного сыпучего материала пря температуре слоя и последукшим нагревом оболочек вместе со слоем до 11ОО С. Этот метод позволяет прокаливат керамические оболочки на основе -кварцевого песка и сократить время их прокалки по сравнению с обжигом в опоках, значительно снизить выход бракованной продукции в результате равномерного по поверхности нагрева керамических оболочек в псевдоожиженном слое 2j. Осуществление ; низко- и высокотемпе-. ратурного процесса удаления остатков модели согласно такому способу в одном аппарате .приводит к значительному увеличению темени процесса за счет разог- рева псевдоожиженного слоя от 575 до . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ обжига керамических полуфабрикатов, например электроизоляторов, получаемых методом- горячего литья, включающий многозонный нагрев и охлаждение до керамических изделий в псевдоожиженном слое дисперснотемпего сыпучего материала, имеющего 900°C ратуру в зонах 20О, 400, 600 и Способ осуществляются устройством, которое содержит, по меньшей мере, два аппарата для создания псевдоожиженного слоя дисперсного сыпучего материала. Аппарат состоит из цилиндрической обечайки с нагревателями, сепарационной ка меры и газораспределительного устройства, которые установлены соответственно в верхней и нижней части обечайки. Устройство содержит сменные кассеты для крепления полуфабрикатов, которые перемещаются с помощью транспортных средств из одного аппарата в другой, см жный с ним, после выравнивания в них температуры за счет слияния горячего и холодного дисперсного сыпучего наполнителя fs. Указанный способ п.озволяет удалять органическую связку, но, учитывая что полуфабрикаты имеют большую протяженность, для удаления связки (16-17%) требуется значительное время, которое включает время для плавного нагрева полуфеЙрикатов до 9OQ Си последующее и охлаждение до комнатной температуры 2(3 С и составляет 3-5 ч. Цель изобретения - увеличение производительности труда и повыщение качества форм. Поставленная цель достигается тем, что corJiacHQ способу упаковки керамиче Жйх форм на основе кварцевого песка, из которых п|йаварительно удалены модели, йутем Их последовательного пс ружёния в псешоожиженный слой нагретого дневерсйрго сыпучего материала с разной температурой Иагрева, предваркте |ьно керамическую оболЬчку выдерзкнвакуг в псеадоо;жи}кеняом слое с температурой 5OO-S5O®C в течение 5-10 мин с послёдукжаим погружением ее в псевдоожиженн|лй слой с температурой 75О-95О С причем при перемещении керамических оболочек из псевдоожиженного слоя с уп мянутой низкой температурой их обдуваку горячими газами, поддерживая постоян ную температуру оболочек, равную 50О550 С. Установка для осуществления предлаг емого спосбба снабжена коллектором, при помощи которого сообщены) сепарационны камеры и внутри которого, по боковым его стенкам размещены перфорированные рубы, соединенные источником горячих азов. При этом дно выполнено в ввде бунера с разгрузочным отверстием, у котоого боковые стенки образуют с осью его имметрии угол меньщий угла естественого откоса дисперсного сыпучего матеиала, причем к разгрузочному отверстию ункера прикреплен патрубок, соединенный с системой пневмотранспорта. На фиг. 1 изображено устройство для осуществления способа, разрез; на фиг. 2 графики зависимости начального и текущего процентного содержания остатков модельного состава от времени проколки. Установка содержит два аппарата 1 для создания псевдоожиженного слоя дисперсного ;сыпучего материала. Каждый аппарат имеет цилиндрические обечайки 2 с электронагревателями 3. В верхней части обечайки 2 установлена сепарационНая камера 4, а в нижней - газбраспред ительное устройство 5. Сепарационные камеры 4 аппарата 1 и аппарата 2 соединены общим коллектором 6, внутри которого по боковым стенкам размешё ны перфорированные трубы 7, Дно коллектора выполнено к ввде бункера 8 с загрузочным отверстием 9, к которому прикреплен патрубок 10, соединенный с системой пневмотранспорта (не показано) . Боковые стенки бункера 8 установлены наклонно так, что 66разуют с осью симметрии бункера 8 угол, меньший угла естественного откоса дисперсного сыпучего материала. На патрубке 10 установлен затвяр 11 Установка снабжена сменными к,ассвтами 12, на которые установлены оболочкоBbie керамические формы 13, которые перемещаются из одного аппарата в другой при помощи транспорпюго устройства 14. Способ прокалки керамических оболочковых фор1и осуществляется следующим образом.. Под газораспределительное устройство 5 аппаратов 1 подается воздух, приводящий спой дисперсного материала в псевдоожиженное состояние. Включают электрические нагреватели 2 и устанавливают в первом аппарате 500-55СРс, а во втором750-950 С. Удаление ОСНОШ1ОГО содержания модельного состава происходит из керамических форм на основе кварца при температуре ниже фазовых превращений в лварЦевой основе оболочки (). Понижать температуру прокалки менее 500 с в первом аппарате невыгодно, так как уменьшается интенсивность удаления модельной массы, а поддерживать ее максимально близкой к температуре фазобых превращений кварца (575 С) опасно при автоматическом регулировании температуры псевдоожиженного- слоя большой погрешности средств измерения и регулирования температуры. Поэтому верхний предел температуры слоя в первом аппарате составляет 55СгС. Кроме тог:о извлекать оболочки из псевдоожиженного слоя без трещинообразования можно лишь прт температуре ниже фазовых превращений в кварце (575с). Достаточная прокаленность форм происходит уже при {остаточное содержание углерода 0,О4-О,05%) за 5-10 мин в зависимости от числа двойных слоев в оболочках (фиг. ,2), где У - число двойных слоев, ЛГ - время прокалки, U-,. | Оц - отношение соответственно, текущего и начального процентного содержания остатков модельного состава и др. газотворных веществ в оболочке, которое определялось до и после обжига весовым методом.

Кассету 12 с керамической оболочкой 13, Из которой предварительно удалены модели,, транспортным устройством 14 перемещают в первый аппарат и выдерживают там в течение 5-10 мин для удаления основного количества остатков модельного состава. Затем кассету 12 извлекают из аппарата и внутри коллектора 6 перемещают 1 транспортным; устройством 14 во второй аппарат, в котором поддерживают температуру псевдоожиженного слоя дисперсного, сыпучего материала 75d-9&O C для дальнейиюй ее прокалки. При движении керамической оболочки 13 по коллектору 6 из перфорированной трубы 7 через перфорацию выходят горйчае газы, которые не дают оболочке охладиться, поддерживая при этом ее температуру, равную температуре - псевдоожиженного опоя, т.е. 5ОО-550 с. Ссыпаххцийся с оболочковой формы во врема ее о(5дуВ1ания TOJMHHM воздухом .дисперсный материал попадает на коническое днб 8 коллектора 6 и по мере накопления воэвращается в аппарат через патрубок 1О. Во втором аппарате происходит окончательное удаление остатков органических веществ из керамической оболочки 13 н нагрев оболочки 13 под заливку, так как для отливок из стали высокой группы сложности с толщиной стенок 1,5-2 мм для полного заполнения формы металлом необходимо, чтобы оболочка имела темпеватуру в указанном диапазоне (750-950 С).

После выдержки в высокотемпературном аппарате подачу воздуха под его газораспределительное устройство 5 прекращают и производят заливку металлом.

К этому времени в первый аппарат помещают новую керамическую оболочку.

Предлагаемый способ и установка для прокалки позволяют увеличить производительность труда, производить интенсивно

процесс обжига малопрочных оболочковых форм на основе кварцевого песка в псевдоожиженном слое, снизить энергетические затраты за счет уменьшения времени цикла прокалка-заливка и улучшить, качество

готовой продукции.

Формулаизобретения

1. Способ прокалки керамических изделий преимущественно оболочковых форм -на основе кварцевого песка, получаемых по выплавляемым моделям, путем последовательного погружения керамической

оболочки, из которой предварительно удалены модели, в псевдоожиженные слои нагретого до разных температур дисперсного сьгаучего материала, о тличающи й-с я тем, что, с целью увеличения произ- .

водительности труда и потлшения качества форм, предварительно керамическую оболочку одерживают в псевдоожиженном оное с температурой 5ОО-550гС в течение 5-1О мин с последующим ее погружением в псевдоожшкенный слой с темпера; турой 750-950°С, Причем при переме- щеяш керамических «Волочек из псевдо ожизкенного слоя с упомянутой низкой температурой-кх обдувают горячими газами, поддерживая постоянную температуру оболочек, равную 5ОО-55О С.

2. Установка дпя осуществления способа по п. 1, содёржашая, по меньшей мере, два аппарата для создания псевдоожиженного слоя дисперсного сыпучего материала, каждый из которых состоит из циляндричёской о чайки с нагревателями, cenapaiiiK CMl камеры и газораспределительного устройства, установленных соот: ветствекно в верхней и нижней части цилиндрической обечайки, сменные кассеты , для крепления фо{ж1 и устройство для их перемещения из аппарата в аппарат, отличающаяся тем, что установка

снабжена коллектором, при помощи которого сообщены сепарационные камеры и шутри которого по боковым его стенкам размещены перфорированные трубы, соеди ненные с источником гортчих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокалки оболочковых форм в псевдоожиженном слое | 1977 |

|

SU778905A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Способ изготовления керамических оболочек | 1985 |

|

SU1353565A1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1981 |

|

SU1036436A1 |

| Устройство для прокалки оболочковых форм в слое дисперсного подвижного материала | 1986 |

|

SU1344501A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| Способ изготовления оболочковых форм | 1983 |

|

SU1135526A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

Авторы

Даты

1981-09-23—Публикация

1979-09-26—Подача