Изобретение относится к технике термообработки различных изделий в слое дисперсного теплоносителя и может быть использовано в производстве деталей методом литья по выплавляв- MiiiM моделям.

Цель изобретения - сокращение . энергетических затрат при сохранении высокого качества готовых изделий.

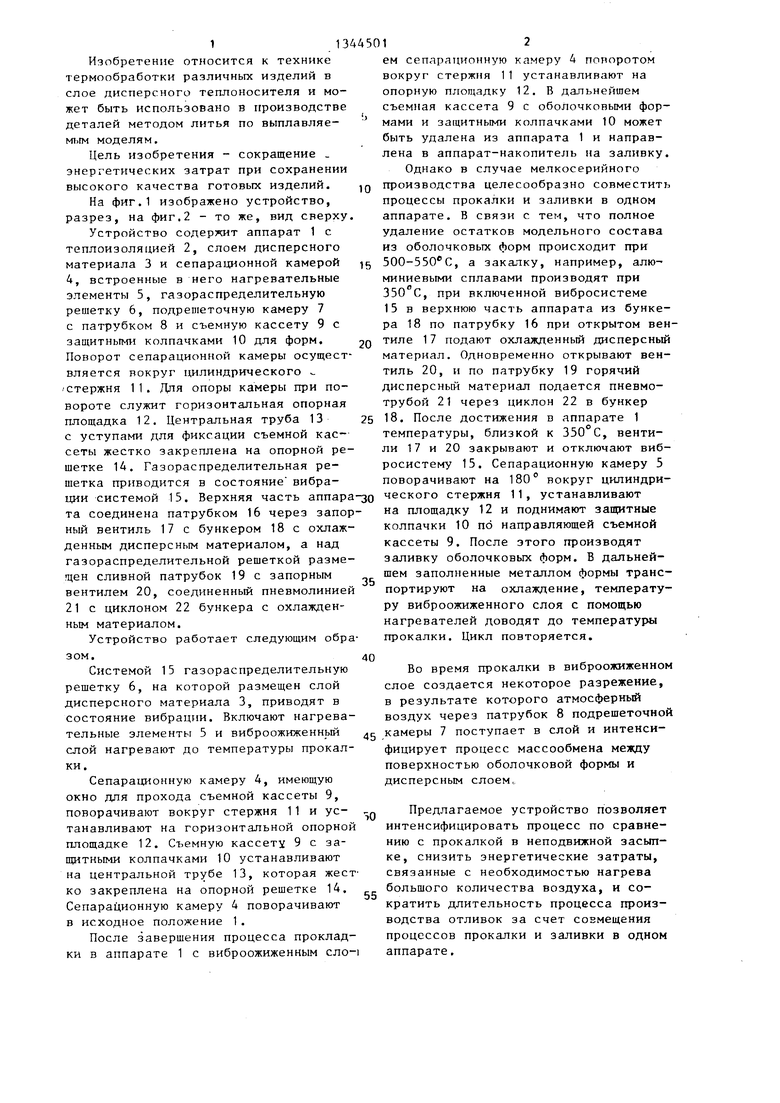

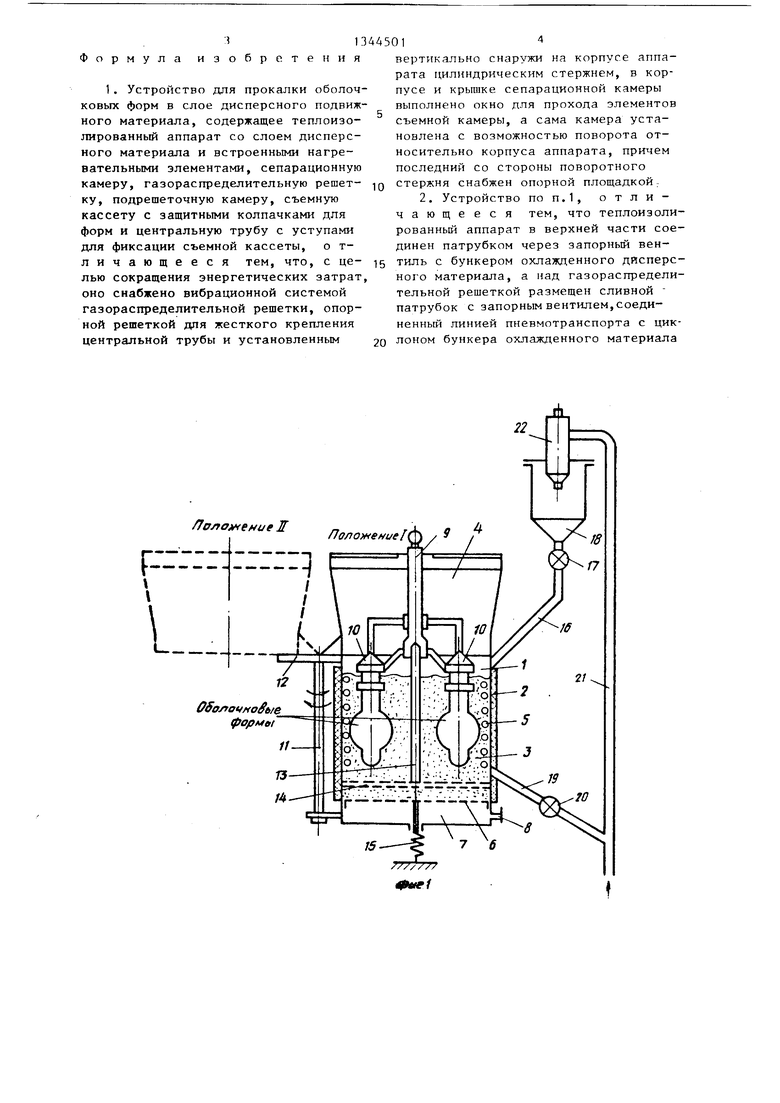

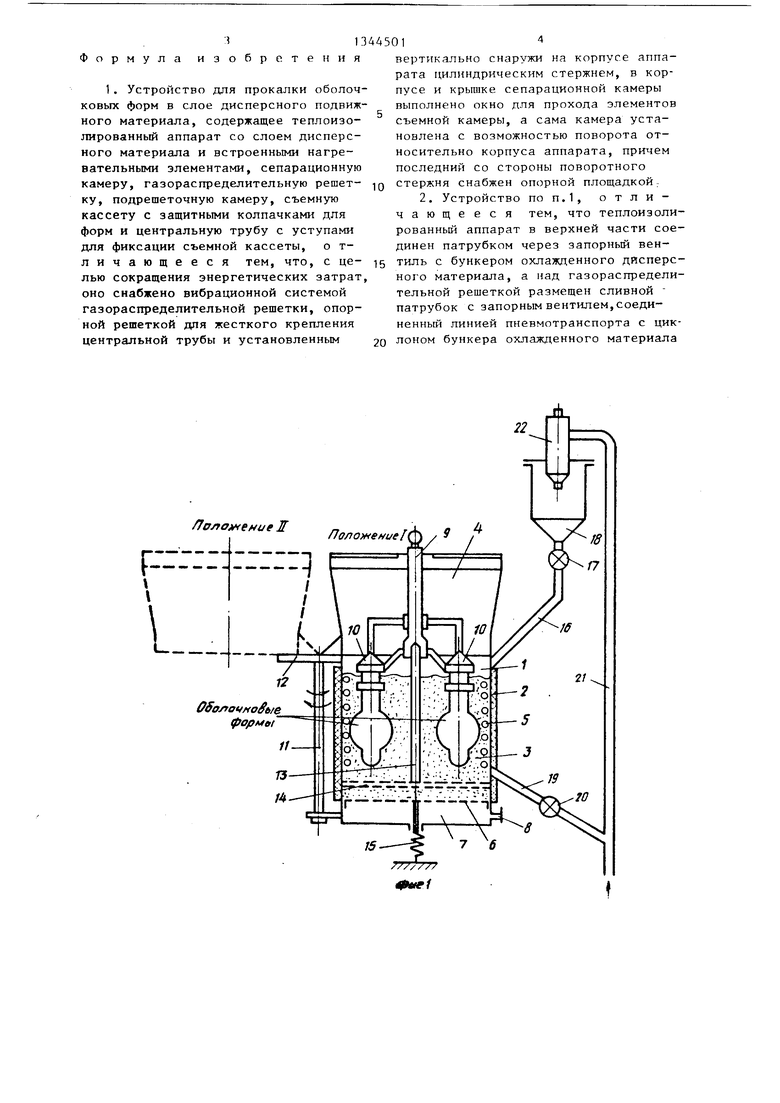

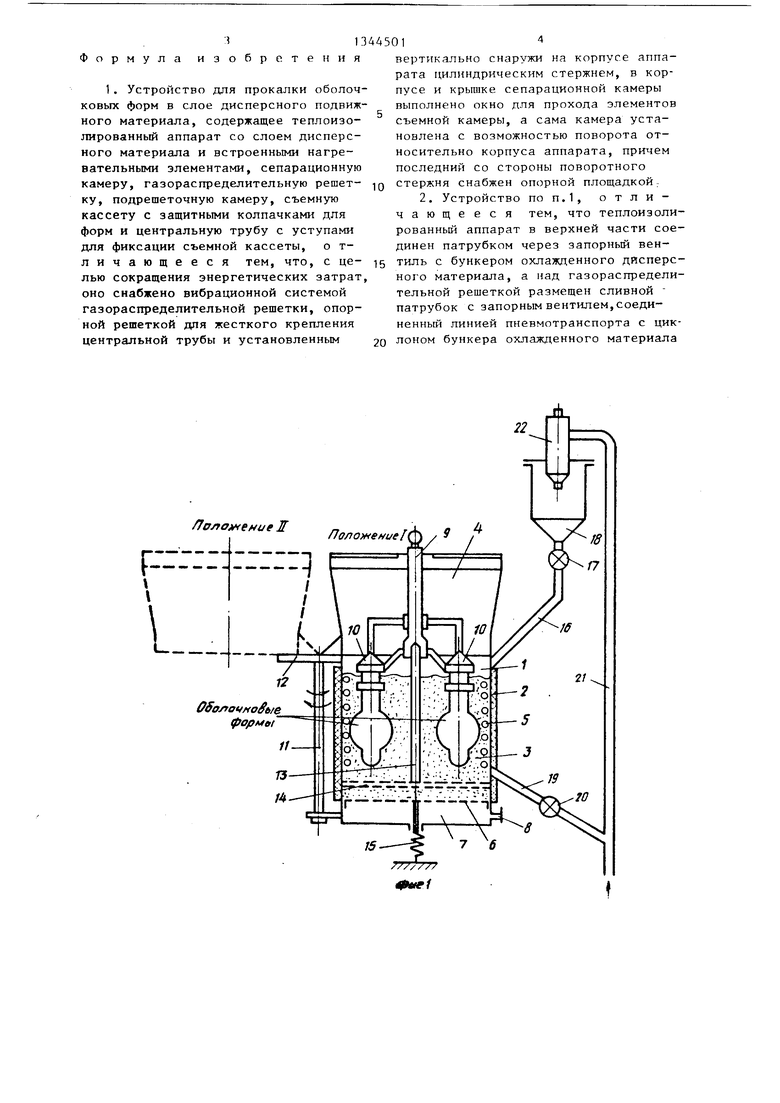

На фиг.1 изображено устройство, разрез, на фиг,2 - то же, вид сверху

Устройство содержит аппарат 1 с теплоизоляцией 2, слоем дисперсного материала 3 и сепарационной камерой 4, встроенные в него нагревательные элементы 5, газораспределительную решетку 6, подрететочную камеру 7 с патрубком 8 и съемную кассету 9 с защитными колпачками 10 для форм. Поворот сепарационной камеры осуществляется вокруг цилиндрического . Стержня 11. Для опоры камеры при повороте служит горизонтальная опорная площадка 12. Центральная труба 13 с уступами для фиксации съемной кассеты жестко закреплена на опорной решетке 14. Газораспределительная решетка приводится в состояние вибрации системой 15. Верхняя часть аппара та соединена патрубком 16 через запорный вентиль 17 с бункером 18 с охлажденным дисперсным материалом, а над газораспределительной решеткой размещен сливной патрубок 19 с запорным вентилем 20, соединенный пневмолинией 21 с циклоном 22 бункера с охлажденным материалом.

Устройство работает следующим обра зом.

Системой 15 газораспределительную решетку 6, на которой размещен слой дисперсного материала 3, приводят в состояние вибрации. Включают нагревательные элементы 5 и виброожиженньй слой нагревают до температуры прокалки.

Сепарационную камеру 4, имеющую окно для прохода съемной кассеты 9, поворачивают вокруг стержня 11 и ус- танавливают на горизонтальной опорной площадке 12. Съемную кассету 9 с защитными колпачками 10 устанавливают на центральной трубе 13, которая жестко закреплена на опорной решетке 14. Сепарационную камеру 4 поворачивают в исходное положение 1.

После завершения процесса прокладки в аппарате 1 с виброожиженным слоем Сепарационную камеру 4 попоротом вокруг стержня 11 устанавливают на опорную площадку 12, В дальнейшем съемная кассета 9 с оболочковыми формами и защитными колпачками 10 может быть удалена из аппарата 1 и направлена в аппарат-накопитель на заливку

Однако в случае мелкосерийного производства целесообразно совместить процессы прокалки и заливки в одном аппарате. В связи с тем, что полное удаление остатков модельного состава из оболочковых форм происходит при 500-550 С, а закалку, например, алюминиевыми сплавами производят при 350 С, при включенной вибросистеме 15 в верхнюю часть аппарата из бункера 18 по патрубку 16 при открытом вентиле 17 подают охлажденный дисперсный материал. Одновременно открывают вентиль 20, и по патрубку 19 горячий дисперсный материал подается пневмо- трубой 21 через циклон 22 в бункер 18. После достижения в аппарате 1 температуры, близкой к 350°С, вентили 17 и 20 закрывают и отключают вибросистему 15. Сепарационную камеру 5 поворачивают на 180° вокруг цилиндрического стержня 11, устанавливают на площадку 12 и поднимают защитные колпачки 10 по направляющей съемной кассеты 9. После этого производят заливку оболочковых форм. В дальнейшем заполненные металлом формы транспортируют на охлаждение, температуру виброожиженного слоя с помощью нагревателей доводят до температур прокалки. Цикл повторяется.

Во время прокалки в виброожиженном слое создается некоторое разрежение, в результате которого атмосферный воздух через патрубок 8 подрешеточной камеры 7 поступает в слой и интенсифицирует процесс массообмена между поверхностью оболочковой формы и дисперсным слоем,

Предлагаемое устройство позволяет интенсифицировать процесс по сравнению с прокалкой в неподвижной засыпке, снизить энергетические затраты, связанные с необходимостью нагрева большого количества воздуха, и сократить длительность процесса производства отливок за счет совмещения процессов прокалки и заливки в одном аппарате.

Формул

изобретения

1. Устройство для прокалки оболочковых форм в слое дисперсного подвижного материала, содержащее теплоизолированный аппарат со слоем дисперсного материала и встроенными нагревательными элементами, сепарационную камеру, газораспределительную решетку, подрешеточную камеру, съемную кассету с защитными колпачками для форм и центральную трубу с уступами для фиксации съемной кассеты, о т- личающееся тем, что, с целью сокращения энергетических затрат оно снабжено вибрационной системой газораспределительной рещетки, опорной решеткой дпя жесткого крепления центральной трубы и установленным

вертикально снаружи на корпусе аппарата цилиндрическим стержнем, в корпусе и крышке сепарационной камеры выполнено окно для прохода элементов съемной камеры, а сама камера установлена с возможностью поворота относительно корпуса аппарата, причем последний со стороны поворотного

стержня снабжен опорной площадкой

2. Устройство по П.1, отличающееся тем, что теплоизолированный аппарат в верхней части соединен патрубком через запорный вентиль с бункером охлажденного дисперсного материала, а над газораспределительной решеткой размещен сливной патрубок с запорным вентилем,соединенный линией пневмотранспорта с циклоном бункера охлажденного материала

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокалки оболочковых форм | 1983 |

|

SU1161226A1 |

| Способ прокалки керамических изделий и установка для его осуществления | 1979 |

|

SU865491A1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2205683C1 |

| Устройство для сжижения природного газа и способ для его реализации | 2020 |

|

RU2742009C1 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА | 1999 |

|

RU2176770C2 |

| Реактор с электротермическим кипящим слоем | 1981 |

|

SU1003878A1 |

| Аппарат с кипящим слоем для термообработки керамических изделий | 1977 |

|

SU702229A1 |

| Установка для удаления технологической связки в псевдоожиженном слое | 1981 |

|

SU976273A1 |

| Устройство для гранулирования порошкав псевдоожиженном слое | 1979 |

|

SU1005880A1 |

| Аппарат с псевдоожиженным слоем | 1980 |

|

SU902802A1 |

Изобретение относится к литью по вьтлавляемым моделям и позволяет производить процесс прокалки оболочковых форм с большой интенсивностью при меньших затратах энергии, чем при использовании псевдоожиженного слоя. С этой целью устройство снабжено системой для приведения газораспределительной решетки в состояние вибрации, опорной решетки для жесткого крепления центральной трубы и цилиндрическим вертикальным поворотным стержнем, закрепленным снаружи на корпусе аппарата, сепарационная камера выполнена с окном в корпусе и крьш1ке для прохода элементов съемной кассеты и установлена с возможностью поворота относительно корпуса аппарата, снабженного опорной площадкой. Для интенсификации процесса получения отливок устройство соединено с бункером с охлажденным дисперсным материалом. 1 з.п. ф-лы, 2 ил. с С/ |С ОС N 4 01

Ло/toiiHeHue Ж

Г---------1

l.J

:r..r:i

( / , ПТ.

(

ало ненс/е Ж

Редактор А.Огар

Составитель В. Сазонов

Техред М.Дидык КорректорМ.Демчик

Заказ 4878/13 Тираж 740Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

/7o at effuf I

фиг.2

| Устройство для прокалки оболочковых форм | 1983 |

|

SU1161226A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-15—Публикация

1986-06-26—Подача