(54) КОНТЕЙНЕР ДЛЯ ГОРЯЧЕГО УПЛОТНЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ БЕСПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2000 |

|

RU2199601C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| Способ изготовления прутков из спеченных тугоплавких металлов | 1980 |

|

SU933261A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2198070C2 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2710828C1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711289C1 |

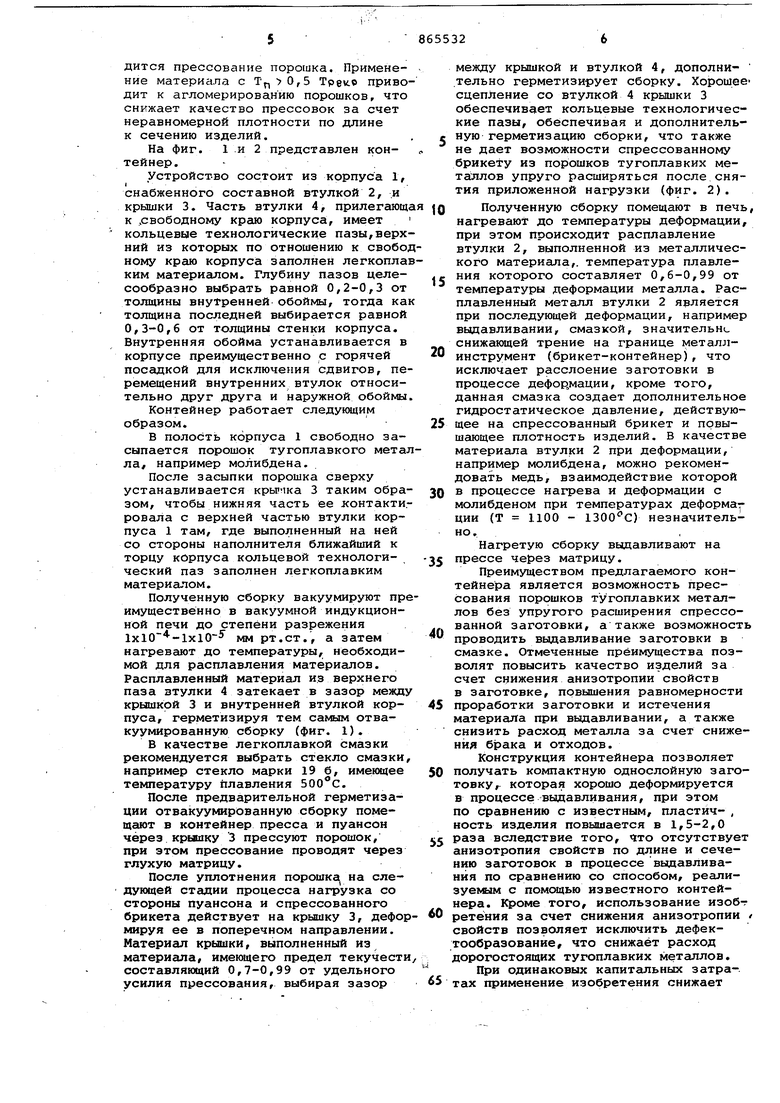

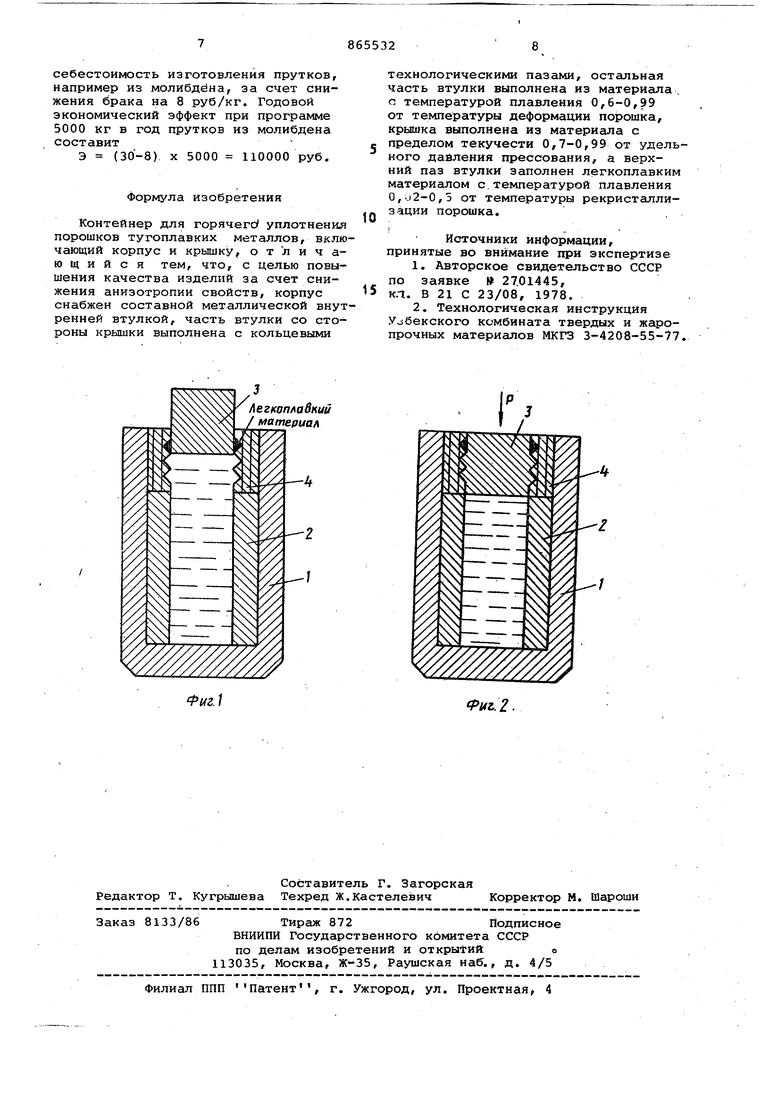

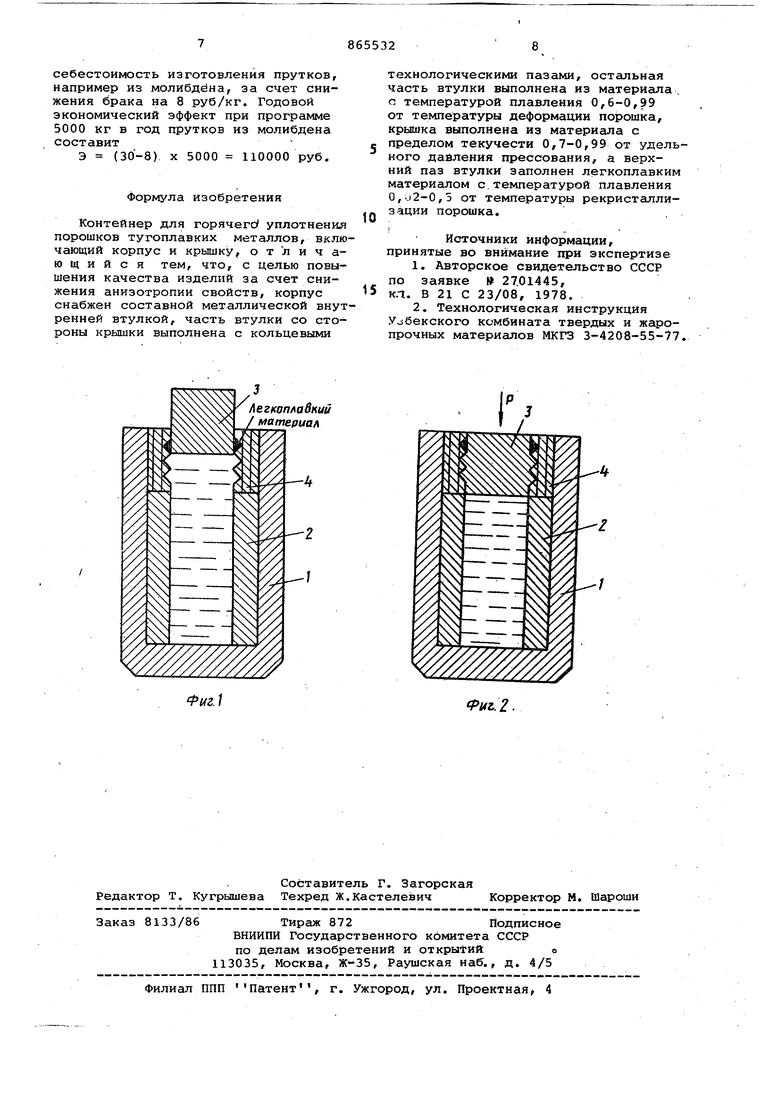

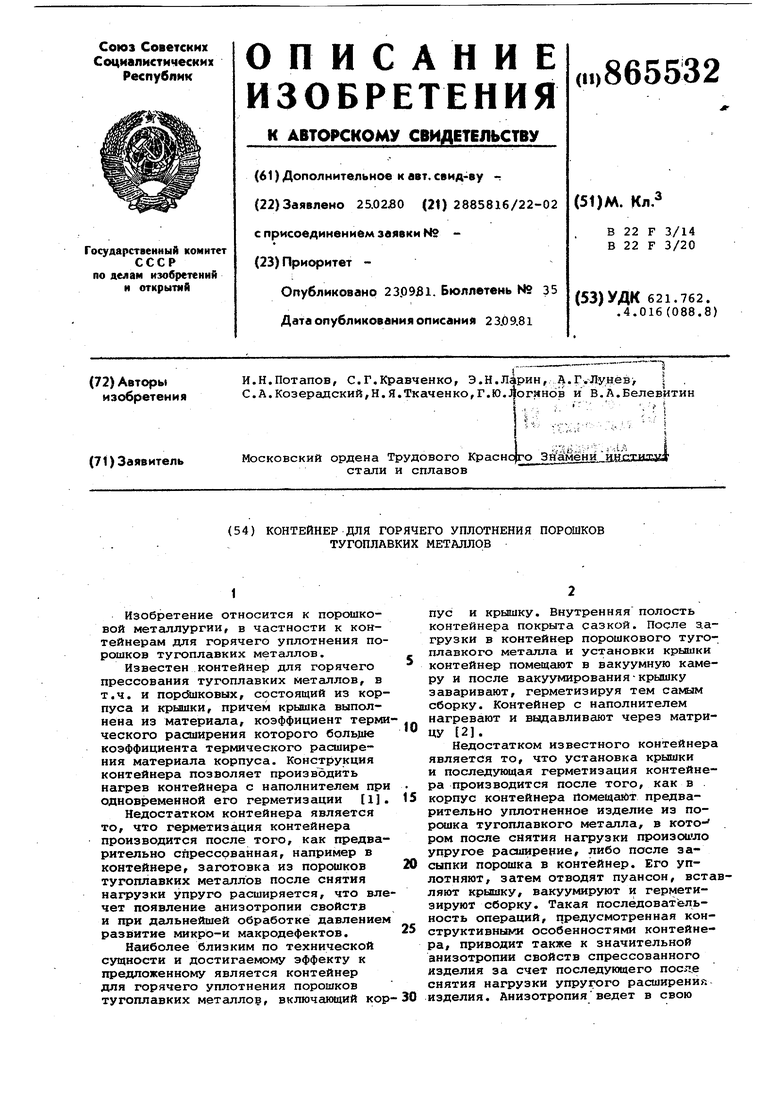

Изобретение относится к порошковой металлургии, в частности к контейнерам для горячего уплотнения по рошков тугоплавких металлов. Известен контейнер для горячего прессования тугоплавких металлов, в т.ч. и порсйиковых, состоящий из кор пуса и крьааки, причем крышка выполнена из материала, коэффициент терм ческого расширения которого больрю коэффициента термического расширения материала корпуса. Конструкция контейнера позволяет производить нагрев контейнера с наполнителем пр одновременной его герметизации 1 Недостатком контейнера является то, что герметизация контейнера производится после того, как предва рительно спрессованная, например в контейнере, заготовка из порошков тугоплавких металлов после снятия нагрузки упруго расширяется, что вл чет появление анизотропии свойств и при дальнейшей обработке давление развитие микро-и макродефектов. Наиболее близким по технической сущности и достигаемому эффекту к предложенному является контейнер для горячего уплотнения порошков тугоплавких металлов, включающий ко пус и крышку. Внутренняя полость контейнера покрыта сазкой. После з.агрузки в контейнер порошкового тугоплавкого металла и установки крышки контейнер помещают в вакуумную камеру и после вакуумированиякрышку заваривают, герметизируя тем самым сборку. Контейнер с наполнителем нагревают и вьвдавливают через матрицу 2. Недостатком известного контейнера является то, что установка крышки и последующая герметизация контейнера производится после того, как в корпус контейнера Помещают предварительно уплотненное изделие из порошка тугоплавкого металла, в кото- ром после снятия нагрузки произошло упругое расширение, либо после засыпки порошка в контейнер. Его уплотняют, затем отводят пуансон, вставляют крышку, вакуумируют и герметизируют сборку. Такая последовательность операций, предусмотренная конструктивными особенностями контейнера, приводит также к значительной анизотропии свойств спрессованного изделия за счет последующего посл.е снятия нагрузки упругого расширений изделия. Анизотропияведет в свою очередь к ослаблению в деформируемом изделии направлсгиия, параллельного .оси прилагаемой нагрузки, что при дальнейшей обработке давлением ухудшает качество изделий, приводит к дефектообразованию, повышению расхода металла . Кроме того, недостатком контейнера является то, что смазка, нанесенная в данном случае на полость контейнера, тормозит движение слоев порошковых металлов, прилегающих к . стенкам контейнера, увеличивает трение о стенки контейнера, а также при прессовании порошковых металлов смаз ка сдирается с полости контейнера и при последующей обработке слои контейнера выполненные, как правило из менее прочного по сравнению с наполнителем материала, приобретают более интенсивное движение и при наличии значительного трения расслаивают спрессованное изделие. Цель изобретения - повышение качества изделий за счет снижения анизотропии свойств. Поставленная цель достигается тем, что в контейнере для горячего уплотнения порошков тугоплавких металлов, включающем корпус и крышку, корпус снабжен составной металличес кой внутренней втулкой, часть втулк со стороны крышки выполнена с кольце выми те5 нологическими пазами, остал ная часть втулки выполнена из материала с температурой плавления 0,60,99 от-температуры деформации порош ка, крьпика выполнена из материала с пределом текучести 0,7-0,99, от удельного давления прессования, а верхний паз втулки заполнен легкоплавким материалом с температурой пла вления 0,02-0,5 от температуры ректисталлизации порошка. Применение металлической втулки позволяет повысить чистоту поверхно ти стенок контейнера, в частности шлифовой медной втулки до 8-9, с другой стороны расплав металла втул ки при нагрев сборки до температур деформации служит хорошей смазкой. Искажения, сдвиг части втулки с пазами исключены, так как расплавленн металл нижней части втулки находитс в замкнутом объеме, образованном спрессованным брикетом, верхней вту кой и контейнером, и действует на вышеперечисленные элементы сборки с давлением, пропорциональным прило женный в процессе выдавливания нагр -кам. . температурный интервал плавления части втулки, прилегающей к дну кон тейнера вызван тем, что, во-первых, в процессе нагрева материал втулки должен находиться в расплавленном состоянии (Тпл, 0,6 от Тдр,))), ВО вторых, при увеличении , 0,99 T материал втулки, находящийся в жидк состоянии, может проникать в поры спрессованного брикета (повышение емпературы, превышающей температуру плавления, приводит к повышению вязкости материала) . Указанный температурный интервал температуры плавления материала втулки в зависимости от температуры деформации порошковых тугоплавких металлов оптимален для создании жидкостного трения, снижающего возможность расслоения брикета, кроме того, загрязнение металлом втулки порошкового материала ограничивается приповерхностными слоями, глубина проникновения которых составляет 0,02-0,05 от диаметра полученного после деформации прутка. С целью исключения анизотропии в лорошковых материалах в конструкции контейнера предусмотрена крышка из материала, предел текучести которого составляет 0,7-0,99 от удельного давления прессования (PvA.np) Выбор интервала От (0,7-0,99) PvjA.np обусловлен тем, что при Ут О99Р; п. дополнительной герметизации и деформации крышки в радиальном направлении происходить не будет, но при. (т 0,7 .пР Деформация крышки начинается доуплотнения порошков при данном прилагаемом давлении прессования и значительная часть крышки расходуется, покрывая внутреннюю полость контейнера. В качестве материала втулки, контактирующей с крышкой после уплотнения порошков, рекомендуется выбирать такой, чтобы, так же как и у крышки, его предел текучести был бы меньше давления прессования, однако температура плавления материала крышки и данной втулки должна быть больше температуры деформации. Выполнение кольцевых технологических пазов на верхней втулке внутренней обоймы контейнера вызвано необходимостью дополнительного сцепления крышки и корпуса контейнера. Это связано с тем, что усилие упруго-го расширения спрессованного брикета велико и может превысить прочность сцепления крышки и втулки в случае гладкой поверхности последней. Заполнение верхнего по отношению к торцу контейнера кольцевого технологического паза легкоплавким материалом обусловлено герметизацией сборки после вакуумирования для исключения газонасьвдения порошков. Тем-/ пература плавления данного материала связана с особенностью прессования порошковых тугоплавких металлов, а именно: использование материала для герметиз ации сборки с температурой плавления, меньше Трекорбусловлено применением дополнительных приспособлений, снижающих нормальную температуру в помещении, где проводится прессование порошка. Применение материала с Tf,0,5 Тре«.в приво дит к агломерированию порошков, что снижает качество прессовок за счет неравномерной плотности по длине к сечению изделий. На фиг. 1 и 2 представлен контейнер. Устройство состоит из корпуса 1, снабженного составной втулкой 2, и крышки 3. Часть втулки 4, прилегающ к .свободному краю корпуса, имеет кольцевые технологические пазы,верх ний из которых по отношению к свобо ному краю корпуса заполнен легкопла ким материалом. Глубину пазов целесообразно выбрать равной 0,2-0,3 от толщины внутренней- обоймы, тогда ка толщина последней выбирается равной 0,3-0,6 от толщины стенки корпуса. Внутренняя обойма устанавливается в корпусе преимущественно с горячей посадкой для исключения сдвигов, пе ремещений внутренних втулок относительно друг друга и наружной обоймы Контейнер работает следующим образом. В полость корпуса 1 свободно засыпается порошок тугоплавкого мета ла, например молибдена. После засыпки порошка сверху устанавливается крьрчка 3 таким обра зом, чтобы нижняя часть ее контакти ровала с верхней частью втулки корпуса 1 там, где выполненный на ней со стороны наполнителя ближайший к торцу корпуса кольцевой технологический паз заполнен легкоплавким материалом. Полученную сборку вакуумируют пр имущественно в вакуумной индукционной печи до степени разрежения 1х10 -1х10 мм рт.ст., а затем нагревают до температуры, необходимой для расплавления материалов. Расплавленный материал из верхнего паза втулки 4 затекает в зазор межд крышкой 3 и внутренней втулкой корпуса, герметизируя тем самым отвакуумированную сборку (фиг. 1). В качестве легкоплавкой смазки рекомендуется выбрать стекло смазки например стекло марки 19 б, имеющее температуру плавления . После предварительной герметизации отвакуумированную сборку помещают в контейнер пресса и пуансон через крышку 3 прессуют порошок, при этом прессование проводят через глухую матрицу. После уплотнения порошка на следующей стадии процесса нагрузка со стороны пуансона и спрессованного брикета действует на крышку 3, дефо мируя ее в поперечном направлении. Материал крышки, выполненный из материала, имеющего предел текучест составляющий 0,7-0,99 от удельного усилия прессования, выбирая зазор между крышкой и втулкой 4, дополни.тельно герметизирует сборку. Хорошеесцепление со втулкой 4 крышки 3 обеспечивает кольцевые технологические пазы, обеспечивая и дополнительную герметизацию сборки, что также не дает возможности спрессованному брикету из порошков тугоплавких металлов упруго расширяться после снятия приложенной нагрузки (фиг. 2). Полученную сборку помещают в печь, нагревают до температуры деформации, при этом происходит расплавление втулки 2, выполненной из металлического материала,, температура плавления которого составляет 0,6-0,99 от температуры деформации металла. Расплавленный металл втулки 2 является при последующей деформации, например выдавливании, смазкой, значительна снижающей трение на границе металлинструмент (брикет-контейнер), что исключает расслоение заготовки в процессе дефор мации, кроме того, данная смазка создает дополнительное гидростатическое давление, действующее на спрессованный брикет и повышающее плотность изделий. В качестве материала втулки 2 при деформации, например молибдена, можно рекомендовать медь, взаимодействие которой в процессе нагрева и деформации с молибденом при температурах деформа-jции (Т 1100 - 1300С) незначительно. Нагретую сборку выдавливают на прессе через матрицу. Преимуществом предлагаемого контейнера является возможность прессования порошков тугоплавких металлов без упругого расширения спрессованной заготовки, атакже возможность проводить вьздавливание заготовки в смазке. Отмеченные преимущества позволят повысить качество изделий за счет снижения анизотропии свойств в заготовке, повышения равномерности проработки заготовки и истечения материала при выдавливании, а также снизить расход металла за счет снижения б1рака и отходов. Конструкция контейнера позволяет получать компактную однослойную заготовку, которая хорошо деформируется в процессе выдавливания, при этом по сравнению с известным, пластйч- , ность изделия повышается в 1,5-2,0 раза вследствие того, что отсутствует анизотропия свойств по длине и сечению заготовок в процессе выдавливания по сравнению со способом, реализуемым с помсадью известного контейнера. Кроме того, использование изобг ретёния за счет снижения анизотропии / свойств позволяет исключить дефектообразование, что снижает расход дорогостоящих тугоплавких металлов. При одинаковых капитальных затратах применение изобретения снижает

себестоимость изготовления прутков, например из молибдена, за счет снижения брака на 8 руб/кг. Годовой экономический эффект при программе 5000 кг в год прутков из молибдена

составит„„ .,

Э (30-8) X 5000 110000 руб.

Формула изобретения

Контейнер для ropH4erd уплотнения порошков тугоплавких металлов, включающий корпус и крышку, отличающийся тем, что, с целью повышения качества изделий за счет снижения анизотропии свойств, корпус снабжен составной металлической внутренней втулкой, часть втулки со стороны крьшки выполнена с кольцевыми

Легкоплавкий / материал

fK3.1

технологическими пазами, остальная часть втулки выполнена из материала , с температурой плавления 0,6-0,99 от температуры деформации порошка, крышка выполнена из материала с пределом текучести 0,7-0,99 от удельного давления прессования, а верхний паз втулки заполнен легкоплавким материалом с температурой плавления 0,u2-0,5 от температуры рекристаллизации порошка.

Источники информации, принятые во внимание при экспертизе

2 Технологическая инструкция узбекского комбината твердых и жаропрочных материалов МКГЗ 3-4208-55-77

-т--11

ff itt:2.

Авторы

Даты

1981-09-23—Публикация

1980-02-25—Подача