Изобретение относится к обработке металлов давлением, а именно к инструменту для горячего прессования квадратных штабиков тугоплавких металлов в изделия круглого сечения.

Известна матрица для прессования; круглых изделий, содержащая конический входной, формукедий и калибрующий участки 1.

Недостатком указанной матрицы является невысокие технологические возможности, позволяющие получать профиль только из круглой заготовки, . так как отсутствие элементов, обеспечивающих подпор граней квадратной заготовки, приводит к растрескиванию ее торца и снижению качества изделий.

Наиболее близкой по технической сущности является матрица для прессования круглых прутков, содержащая конический входной с периодически чередующимися радиальными коническими выступами и впадинами переходящий в конический формующий участок С2.

К недостаткам данной матрицы следует отнести отсутствие подбора боковых граней квадратных штабиков при прессовании круглых изделий, деформация заготовки происходит преимущественно по угловым зонам штабика что

при общей ограниченной пластичности материала вызывает разрушение перед-v него торца заготовки и уменьшения

с выхода годного. Кроме того, (наличие выступов, уменьшающихся, а впадин, увеличивающихся в направлении оси матрицы позволяет частично доуплотнить неплотные боковые грани спеченного штабика, однако, влияние дефор10мации в данном случае локализовано вблизи входа заготовки в очаг деформации, после чего по мере движения дополнительное уплотнение боковых граней и проникновение его на большую

15 глубину до центральной, наименее уплотненной зоны, значительно снижается, вследствие чего деформация квадрата вблизи формукяцего участка

2Q матрицы происходит в основном по

угловым зонам, ито приводит к появлению в структуре диагонального креста наибольшей деформации, а, следовательно, и плотности, тогда как остальная, прилежащая к боковым граням штабика, область уплотнена в

меньшей степени, что вызывает анизотроцию свойств по сечению изделий и снижает их качество.

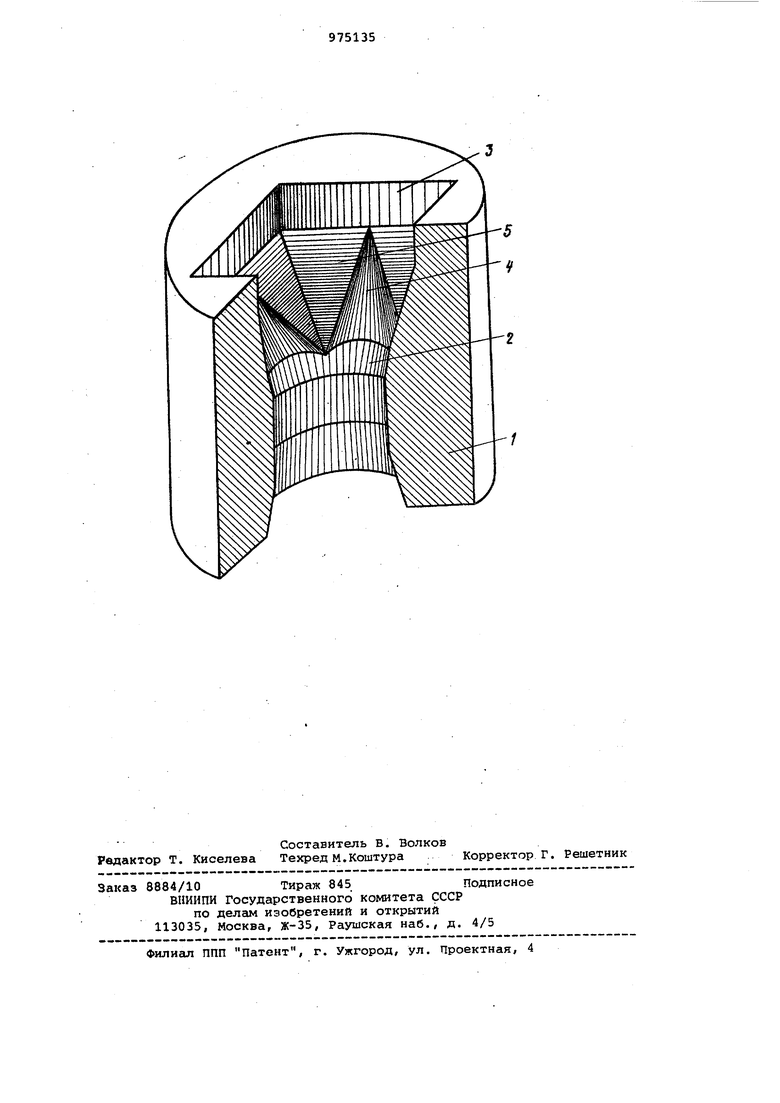

Цель изобретения - повышение каЗОчества прессуемых изделий. Указанная цель достигается тем, что матрица для прессования круглых прутков, содержащая конический вход ной участок с периодически чередующимися радиальными коническими выступами и впадинами, переходящий в конический формующий участок, снабжена дополнительным участком, расположенным с заходной ее стороны, с отверстием в поперечном сечении-по форме квадрата и предназначенным дл уплотнения материала заготовки, при этом выступы конического входного участка выпoJ нeны расширяющимися в направлении истечения материала в количестве не менее четырех с верши нами, расположенными на сторонах квадрата, ограничивающего выходное отверстие дополнительного участка и основаниями, образующими замкнуты контур, переходящими в конический формующий участок. На чертеже приведена изометричес кая проекция матрицы для прессовани Корпус 1 матрицы содержит конический формующий 2 и входной участо состоящий из профильных конических поверхностей и поверхностей квадрат ного поперечного сечения - профиля который, в свою очередь, выполнен в виде чередующихся выступов 4 и впадин 5. Радиальные выступы 4 размеща ются в корпусе со стороны боковых граней квадратного профиля 3 и увел чиваются в направлении оси матрицы наклонены к ней. Радиальные впадины 5 размещены между выступами и умень шаются в направлении оси матрицы... Известно, что при производстве квадратных штабиков из порошковых материалов разница в плотности цент ральных и периферийных слоев достигает -8-17%, причем-зоны с наименьшей плотностью наблюдаются у боковых сторон. В связи с этим в исходном квадратном штабике имеет место анизотропия свойств по сечению, разноплотность, увеличивающаяся с повышением размеров штабика. Рассматриваемая конструкция матрицы позволяет значительно снизить анизотропию свойств от начальной стадии прессования - распрессовки для выпрессовки изделия из калибрую щего очка матрицы. . Матрица работает следующим образом. . ( Исходная заготовка в виде квад тного штабика до начала цикла прессования занимает место в .углублении на входном участке матрицы, выполненном в виде квадратного профиля 3. В момент начала прессования, характеризукяцегося распрессовкой изделия, истечения металла в направлении, обратном движению прессштемпеля, не происходит из-за наличия подпора со стороны боковых граней штабика квадратным профилем входного участка матрицы. По мере выдавливания постепенно происходит деформирование угловых зон штабикарадиальными впадинами 5, окружной размер сечения которых уменьшается в направлении истечения металла. Благодаря этому происходит доуплотнение центральной зоны изделий. Одновременно с этим происходит преимущественная, нарастающая деформация участков, прилежащих к боковым граням штабика выступами 4, увеличивающимися в направлении оси матрицы. При прессовании через данную матрицы металл штабика, обте- . кая впадины, деформируется в тангенциальном направлении, что существенно прорабатывает структуру, снижая, тем самым, анизотропию свойств по сечению и длине изделий. При последующем движении металл обжимается в формующем участке, приобретая необходимую форму и размеры. Необходимость выполнения на входном участке профиля в виде квадрата обусловлена тем, что спеченные материалы обладают повышенной хрупкостью особенно в радиальном направлении, а деформация квадратных штабиков через матрицу с гладким, например конусным, входным участком приводит к тому, что преимущественному деформированию подвергаются угловые зоны штабика, тогда как участки, прилежащие к боковым граням испытывают в первоначальный момент как продольные (вдоль оси матрицы) действие, так и радиальное - распрессовку. Последнее приводит к тому, что эти слои стремятся заполнить калибр входного участка матрицы по нормали к ее поверхности, т.е. в радиальном направлении, в то время как на них действует продольная дополнительная деформация за счет начала истечения угловых зон штабика. Такое распределение деформации в продольном и радиальном направлении при общей ограниченной пластичности и высокой хрупкости материала приводит к появлению и развитию макродефектов, распространяющихся зачастую по всей длине изделий.. Применение матрицы с профилированным входным участком позволяет исключить деформацию в радиальном направлении, уменьшить возможность растрескивания торца штабика, снизить расход дорогостоящих материалов. Выбор высоты профилированного квадратного участка и его размеров относительно размеров сторон штабика обусловлен следующим. При умень.шении высоты И 0,1S шт. при недостаточной центровке матрицы относительно втулки контейнера может произойти скол участков торцовой плоскости штабика, кроме того, возможна распрессовка нижней части штабика на участке контейнер-матрица. При повышении ,5S шт. значительно возрастает трение после распрессовк на прямоугольном участке матрицы, помимо этого, углубление больше , 0,5 S шт. целесообразно из-за значительного в этом случае сокращения конусной части входного участка матрицы.

При уменьшении стороны квадрата матрицы L меньше 1,01 размера боковой грани штабика может не достигнуться заполнение профилированного квадратного участка матрицы вследствие расширения штабика в процессе нагрева перед прессованием, что приведет к растрескиванию изделий. При увеличении ,08 шт. распрессовка в радиальном направлении может превысить допустимую, вследстви чего произойдет разрушение торца штабика до входа его в конический участок матрицы.

Выполнение на входном конусе матрицы, по меньшей мере, четырех выступов, расположенных со стороны бойковых граней квадрата и увеличивающихся в направлении оси матрицы и впадин, уменьшающихся в том же направлении обусловлено тем, что плотность - важнейшая характеристика качества спеченных изделий - в квадратном штабике распределена неравномено, при этом наименьшая плотность в исходном штабике имеет место в зонах, прилегающих к боковым граням штабика. Применение указанных конструк,тивных особенностей в виде выступов и впадин позволяет производить одновременную деформацию всех зон штабика угловых зон и боковых граней, причем нарастающей преимущественной деформации в процессе истечения подвергаются зоны боковых граней, что, при прочих равных условиях процесса, позволяет доуплотнить наименее уплотненные участки изделий приводит к равномерному распределению плотности по сечению. Кроме этого, обтекая выступы, металл приобретает тангенциальное перемещение которое снижает анизотропию свойств по сечению.

Пример. Матрица разработана в Московском институте стали и сплавов и содержит входной формующий.и калибрующие участки. Профиль входного участка со стороны штабика на глубине 3,5; 10,0; 17,5 мм, что составляет соответственно 0,1; 0,3; 0,5 от длины грани квадратного.штабика молибдена со стороной 35 мм, выполнен в виде квадрата размером Lf35,3; 36,5 и 37,8 мм (1,01; 1,04; 1,08) от длины грани штабика и сочленяется с коническим участком, образованным чередующимися радиальными выступами и впадинами, при этом выступы уве.1ичиваются, а впадины уменьшаются в направлении оси матрицы. Проводят прессование квадратного спеченного молибденового штабика со стороной равной S шт. 35 мм в круглый пруток диаметром 20 мм.

Визуальный осмотр готового прутка не выявил каких-либо дефектов на

5 поверхности и торце пресс-изделия. Микроструктурный анализ показал, что зерна по сечению и длине прутка равномерно проработаны, микротрещины отсутствуют. Замер плотности в семи

0 участках по диаметру прутка выявил равномерное распределение плотности по сечению, при этом разница меяшу плотностью периферийных и центра,льных слоев изделия не превышает 3%.

5 Внедрение разработанной конструкции-матрицы позволит получить эконоГОтческий эффект в сумме 150,0 тыс. руб. в год.

Формула изобретения

0 Матрица для прессования круглых iпрутков, содержащая конический входной участок с периодически чередующимися радиальными коническими выступами и впадинами, переходящий

5 в конический формующий участок, от.личающаяся тем, что, с целью повышения качества прутков при прессовании квадратных заготовок . преимущественно из порошка, она снабжена дополнительным участком, расположенньп 1 с заходной ее стороны с отверстием в поперечном сечении по форме квадрата и предназначенным для уплотнения материала заготовки,

5 при этом выступы конического входного участка выполнены расширяющимися в направлении истечения материала в количестве не менее четырех с вершинами, расположенными на сторонах квадрата, ограничивающего выходное отверстие дополнительного участка, и основаниями, образующими замкнутый контур, переходящими в конический формующий участок.

- Источники информации,

принятые во внимание при экспертизе

1.Желобов В.В. и др. Инструмент для горячего прессования металлов,

М., Машиностроение, 1965, с. 60-64.

2.Авторское свидетельство СССР 0. 300234, кл. В 21 С 25/02, 1968

(прототип).

5

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прутков из спеченных тугоплавких металлов | 1980 |

|

SU933261A1 |

| Матрица для прессования изделий из тугоплавких металлов | 1980 |

|

SU961812A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА И МАТРИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291030C1 |

| Способ изготовления изделий с законцовками | 1984 |

|

SU1245378A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2006303C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ЦЕНТРАЛЬНОГО ЭЛЕКТРОДА ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2498469C1 |

Авторы

Даты

1982-11-23—Публикация

1981-01-22—Подача