(54) СПОСОБ СИНТЕЗА АММИАКА Изобретение относится к химической технологии, а именно к синтезу аммиака. Известен способ синтеза аммиака под давлением 320 атм, включающий предварительный подогрев исходной смеси и промежуточное охлаждение газ между слоями катализатора путем байпасирования холодного газа t Однако для проведения синтеза необходим реактор и теплообменные устройства весьма сложной конструкции, что делает агрегат в целом ненадежны и сложным в эксплуатации. Кроме того, снижение температуры ограничено условиями процесса синтеза аммиак а, так как при 48J)-495c наб людается затухание реакции в слое ка тализатора. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ синтеза аммиака путем подачи азотводородной смеси на катализатор при давлении 100-320атм и ЗОО-бОО С в адиабатичес ких условиях. С помощью инжектора создается циркуляция 60-80 об.% горя чего реакционного газа, который смешивается с холодным входящим газом и подогревает его до температуры начала реакции 2. Недостаток известного способа заключается в том, что хотя такой прием позволяет обойтись без предварительного внутреннего теплообменника, разбавление исходной азотводородоаммиачной смеси продуктом реакции (насконденсированным аммиаком) настолько велико, что приводит к ухуд шению технологических показателей реактора. При этом способ позволяет получить весьма низкий прирост концентрации аммиака за один проход через слой катализатора (3-6 об.%), что примерно соответствует приросту на первом слое многослойного реактора. По этой причине для достижения производительности многопрлочных колонн пришлось бы работать сочень высокой нагрузкой по газовому потоку. Например, для достижения производительности 1360 т ЫН3 в сутки при выходе аьадиака 3,5% нужна нагрузка 70000 ч , что при объеме катализатора 35 м соста вляет около2,5 млн,нм/ч. Для протекания реакции синтеза аммиака с заметным выходом продукта в одном адиабатическом слое катализаторе одинаково важно как создать зону высоких температур (это увеличивает общую скорость процесс, так и обеспечить снижение температуры к концу слоя(для отклонения от равновесия и увеличения тем самлм выхода ) В стационарных условиях такое распределение температур получить в приципе невозможно.

Цель изобретения - увеличение производительности за счет выравнивания температурного поля реакции.

Поставленная цель достигается тем, что согласно способу синтеза аммиака путем подачи азотводородной смеси на катализатор при давлении 100-320 атм и 300-600 С в адиабатических условиях, азотводородную смес подают в слой катализатора, предварительно нагретого до 420-590 С, причем нагрев катализатора осуществляют путем циклического изменения места входа аэотводородной смеси на выход цли путем подачи в слой катализатора азотводородной смеси с температурой, циклически изменяющейся от 20 до 590°С.

Кроме того, при циклическом изменении места входа азоводородной смеси на выход температура газа на входе в катализатор составляет 20-150 С а длительность цикла составляет 530 мин.

При этом при подаче на поверхност катализатора азотводородной смеси, с температурой, циклически изменяюадейсй от 20 до 590°С, длительность цикла составляет 10-40 мин.

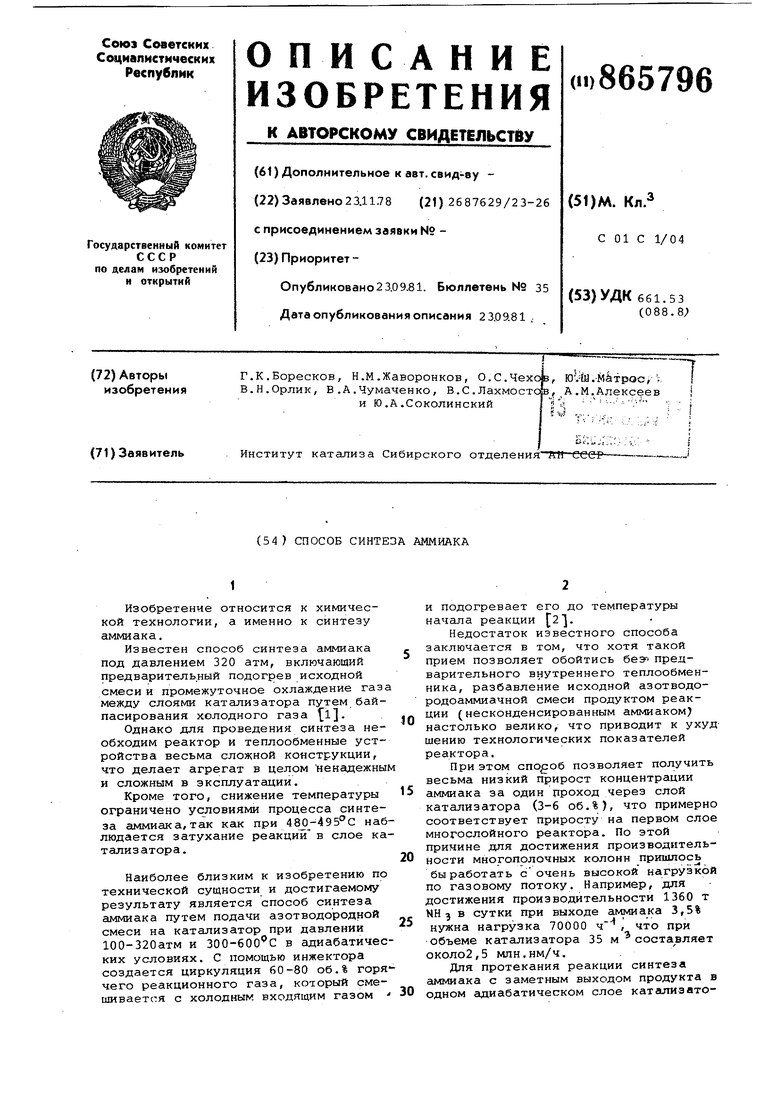

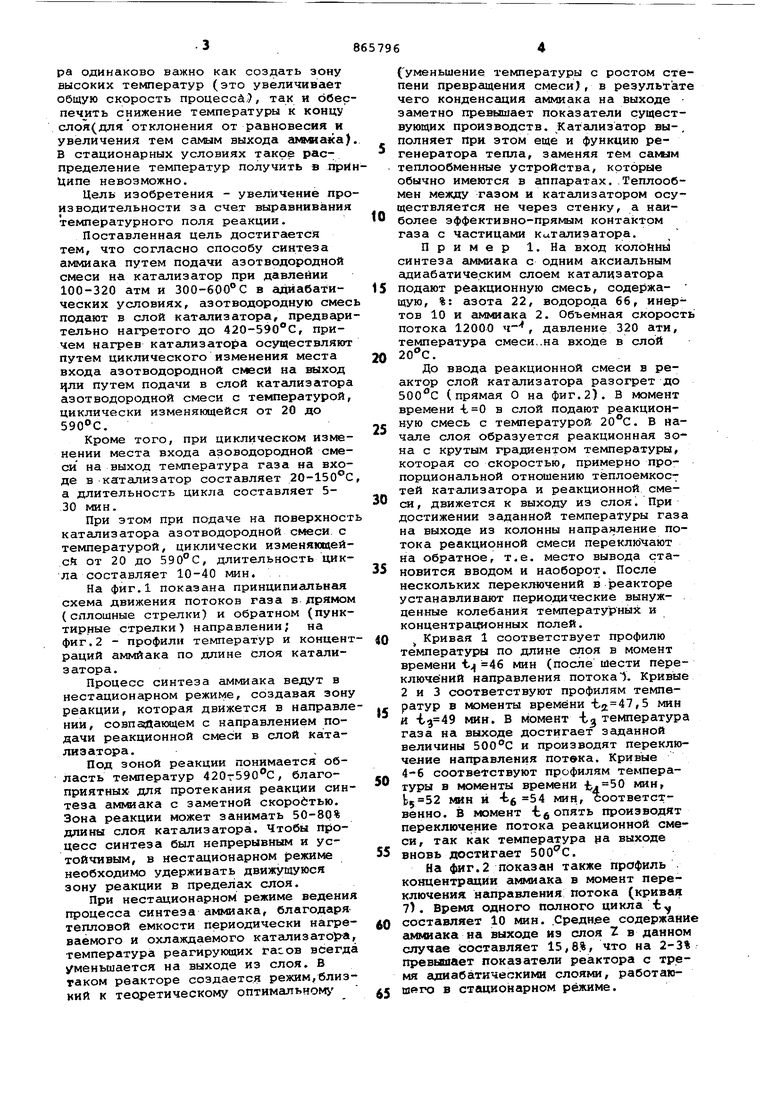

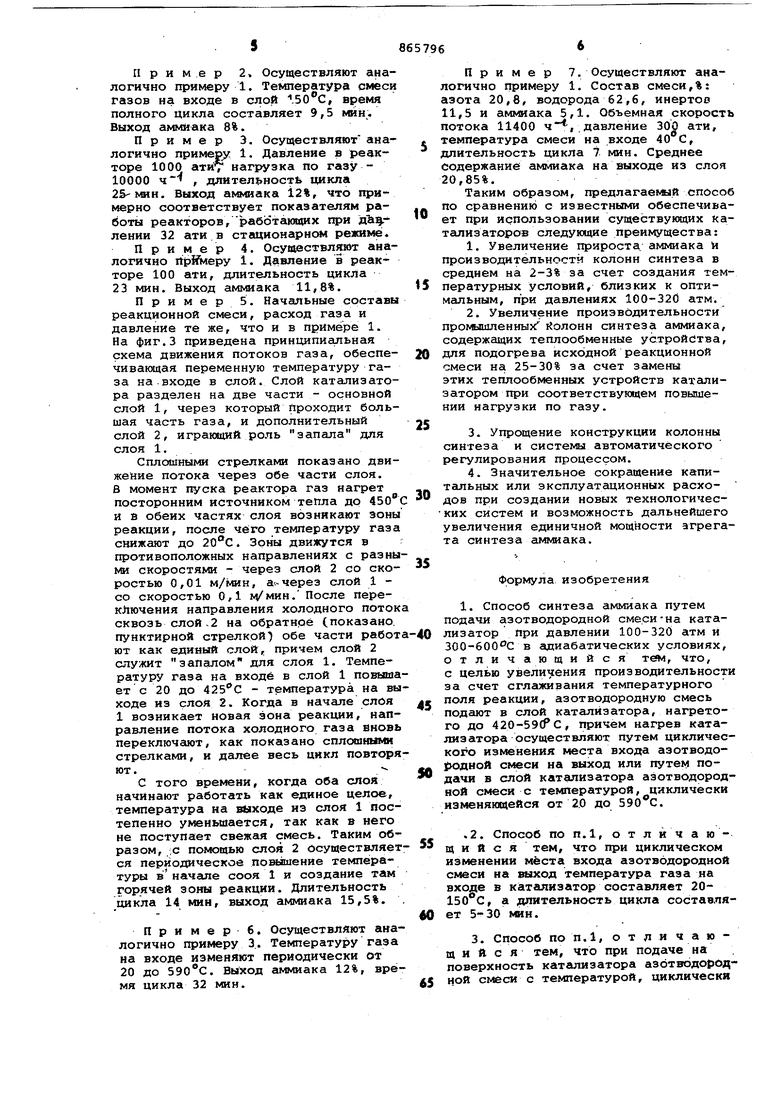

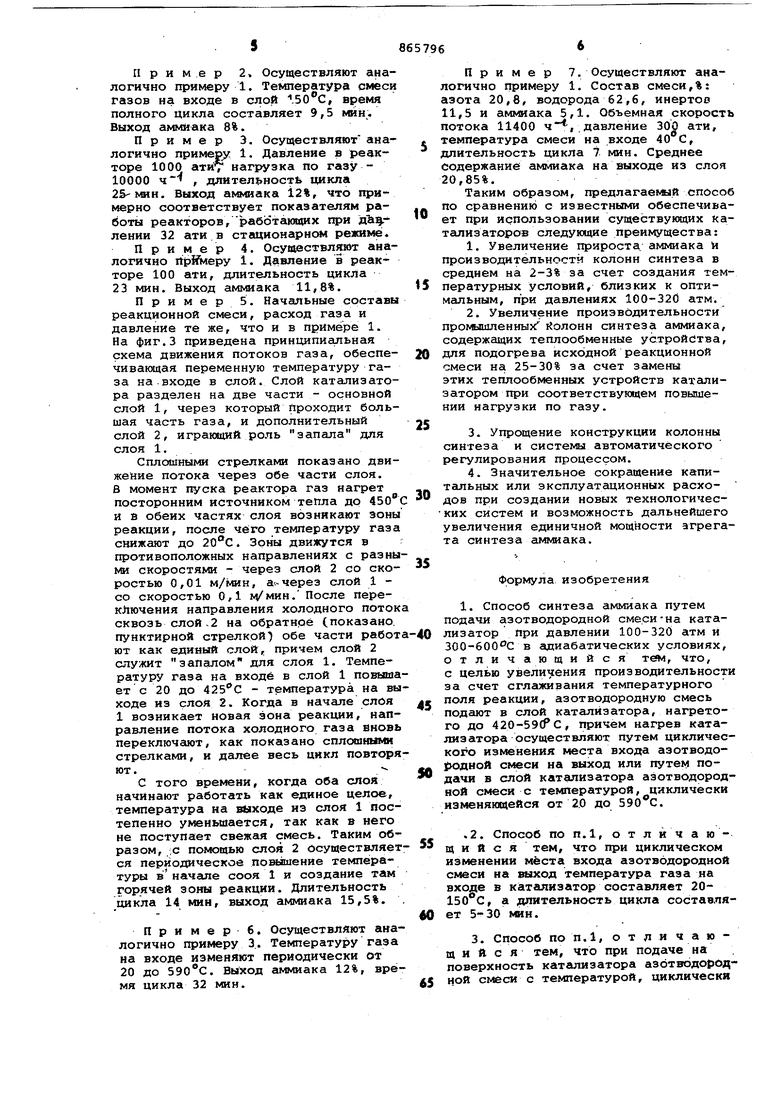

На фиг.1 показана принципиальная схема движения потоков газа в лрямом (сплошные стрелки) и обратном (пунктирные стрелки) направлении; на фиг.2 - профили температур и концентраций аммиака по длине слоя катализатора.

Процесс синтеза аммиака ведут в нестационарном режиме, создавая зону реакции, которая движется в направлении, совпадающем с направлением подачи реакционной смеси в слой катализатора.

Под зоной реакции понимается область температур 420т590с, благоприятных для протекания реакции синтеза аммиака с заметной скоростью. Зона реакции может занимать 50-80% длины слоя катализатора. Чтобы процесс синтеза был непрерывным и устойчивым, в нестационарном режиме необходимо удерживать движущуюся зону реакции в пределах слоя.

При нестационарном режиме ведения процесса синтеза аммиака, благодаря тепловой емкости периодически нагреваемого и охлаждаемого катализатор, температура реагирующих гасов всегда; уменьшается на выходе из слоя. В таком реакторе создается режим,близкий к теоретическому оптимальном

(уменьшение температуры с ростом степени превращения смеси), в результат чего конденсация аммиака на выходе заметно превышает показатели существующих производств. Катализатор выполняет при этом еще и функцию регенератора тепла, заменяя тем саьвлм теплообменные устройства, которые обычно имеются в аппаратах. Теплообмен между газом и катализатором осуществляется не через стенку, а наиболее эффективно-прямым контактом газа с частицами катализатора.

Пример 1. На вход колойНь синтеза аммиака с одним аксиальным адиабатическим слоем катализатора подают реакционную смесь, содержащую, %: азота 22, водорода 66, инертов 10 и аммиака 2. Объемная скорост потока 12000 ч- , давление 320 ати, температура смеси..на входе в слой .

До ввода реакционной смеси в реактор слой катализатора разогрет до (прямая О на фиг.2). В момент времени в слой подают реакционную смесь с температурой . В начале слоя образуется реакционная зона с крутым градиентом температуры, которая со скоростью, примерно пропорциональной отношению теплоемкос-7 тей катализатора и реакционной смеси, движется к выходу из слоя. При достижении заданной температуры газа на выходе из колонны напраиление потока реакционной смеси переключают на обратное, т.е. место вывода становится вводом и наоборот. После нескольких переключений в реакторе устанавливают периодические вынужденные колебания температурных и концентрационных полей.

Кривая 1 соответствует профилю температуры по длине слоя в момент времени t 46 мин (после шести переключений направления потока. Кривые 2 и 3 соответствуют профилям температур в моменты времени tj и момент i температура газа на выходе достигает заданной величины 500С и производят переключение направления потека. Кривые 4-6 соответствуют профилям температуры в моменты времени .50 мин, мин и -tg 54 мин, соответственно. В момент -tg опять производят переключение потока реакционной смеси, так как температура ра выходе вновь достигает .

На фиг.2 показан также профиль концентрации аммиака в момент переключения направления потока (кривая 7). Время одного полного цикла t составляет 10 мин. .Среднее содержани аммиака на выходе из слоя t в данном случае составляет 15,8%, что на 2-3% превьваает показатели реактора с тремя адиабатическими слоями, работаюш(го в стационарном режиме. Пример 2. Осуществляют аналогично примеру 1. Температура смеси газов на входе в слой .50с, время полного цикла составляет 9,5 мин, Выход аммиака 8%. Пример 3, Осуществляют аналогично примеру 1. Давление в реакторе 1000 атиу нагрузка по газу 10000 ч , длительность цикла 2ВЫкн. Выход амьшака 12%, что примерно соответствует показателям работы реакторов, работаилдих при лении 32 ати в стационарном режиме. Пример 4. Осуществляют аналогично примеру 1. Давление в реакторе 100 ати, длительность цикла 23 мин. Выход аммиака 11,8%. Примерз. Начальные составы реакционной смеси, расход газа и давление те же, что и в примере 1. На фиг.З приведена принципигшьная схема движения потоков газа, обеспечивающая переменную температуру газа на.входе в слой. Слой катализатора разделен на две части - основной слой 1, через который проходит большая часть газа, и дополнительный слой 2, играющий роль запала для слоя 1. Сплошными стрелками показано движение потока через обе части слоя. В момент пуска реактора газ нагрет посторонним источником тепла до 450 и в обеих частях слоя возникают зоны реакции, после чего температуру газа снижают до 20С. Зоны движутся в противоположных направлениях с разны ми скоростями - через слой 2 со скоростью 0,01 м/мин, а-.-через слой 1 со скоростью 0,1 lVмин. После переключения направления холодного поток сквозь слой-2 на обратное (показано, пунктирной стрелкой) обе части работ ют как единый слой, причем слой 2 служит запалом для слоя 1. Температуру газа на входе в слой 1 повыша ет с 20 до - температура на вы ходе из слоя 2. Когда в начале слоя 1 возиикает новая зона реакции, направление потока холодиого газа вновь переключёиот, как показано сплошными стрелками, и далее весь цикл повторя ют. С того времени, когда оба слоя начинают работать как единое целое, температура на выходе из слоя 1 постепенно уменьшается, так как в него не поступает свежая смесь. Таким образом, :с помощью слоя 2 осуществляет ся периодическое повьпиение температуры в начале сооя 1 и создание там горячей зоны реакции. Длительность цикла 14 мин, выход аммиака 15,5%. Примере. Осуществляют аналогично примеру 3. Температуру газа на входе изменяют периодически от 20 до . Выход аммиака 12%, время цикла 32 мин. Пример 7. Осуществляют аналогично примеру 1. Состав смеси,%: азота 20,8, водорода 62 ,6, инертов 11,5 и аммиака 5,1. Объемная скорость потока 11400 ч, давление 300 ати, температура смеси на входе 40 С, длительность цикла 7 мин. Среднее содержание аммиака на выходе из слоя 20,85%. Таким образом, предлагаемый способ по сравнению с известными обеспечивает при использовании существующих катализаторов следующие преимущества: 1.Увеличение прироста, аммиака и производительности колонн синтеза в среднем на 2-3% за счет создания температурных условий, близких к оптимальным, при давлениях 100-320 атм. 2.Увеличение производительности промьттенных йолонн синтеза аммиака, содержащих теплообменные устройства, для подогрева исходной реакционной смеси на 25-30% за счет замены этих теплообменных устройств катализатором при соответствующем повышении нагрузки по газу. 3.Упрощение конструкции колонны синтеза и системы автоматического регулирования процессом. 4.Значительное сокращение капиТсшьных или эксплуатационных расходов при создании новых технологических систем и возможность дальнейшего увеличения единичной мощности агрегата синтеза с1ммиака. Формула изобретения 1. Способ синтеза аммиака путем подачи азотводородной сме.си-на катализатор при давлении 100-320 атм и ЗОО-бОО С в адиабатических условиях, отличающийся тем, что, с целью увеличения производительности за счет сглаживания температурного поля реакции, азотводородную смесь подают в слой катализатора, нагретого до 42р-59(Рс, причем нагрев катализатора осуществляют путем циклического изменения места входа азотводо1ЮДНОЙ смеси на выход или путем подачи в слой катализатора азотводородной смеси с температурой, циклически изкюняющейся от 2.0 до . .2. Способ по П.1, отличающийся тем, что при циклическом изменении места входа азотводородиой смеси на выход температура газа на входе в катализатор составляет 20150 с, а длительность цикла составляет 5-30 мин. 3. Способ по П.1, отличающийся тем, что при подаче на поверхность катализатора азотводородной смеси с температурой, циклически

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕРТЕРНАЯ СИСТЕМА С МАКСИМАЛЬНОЙ СКОРОСТЬЮ РЕАКЦИИ ДЛЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2005 |

|

RU2398733C2 |

| Способ получения элементарной серы | 1980 |

|

SU911852A1 |

| Способ окисления двуокиси серы в серный ангидрид | 1977 |

|

SU1002233A1 |

| Способ очистки водородсодержащего газа от окислов углерода | 1985 |

|

SU1298242A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОВОДОРОДНОЙ СМЕСИ | 2010 |

|

RU2438969C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ ЭКЗОТЕРМИЧЕСКИХ ГАЗОФАЗНЫХ РЕАКЦИЙ | 2005 |

|

RU2381058C2 |

| Способ окисления двуокиси серы в трехокись серы | 1975 |

|

SU994400A1 |

| СПОСОБ И КОНВЕРТОР ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 1999 |

|

RU2205794C2 |

| Способ получения меламина | 1978 |

|

SU793392A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЛАКТАТА АММОНИЯ В МОЛОЧНУЮ КИСЛОТУ И ЕЕ СЛОЖНЫЕ ЭФИРЫ | 2012 |

|

RU2535680C2 |

Авторы

Даты

1981-09-23—Публикация

1978-11-23—Подача