Изобретение относится к производству органических продуктов из возобновляемого сырья, в частности к способам переработки лактата аммония, полученного микробиологическим синтезом, в молочную кислоту и ее сложные эфиры (алкиллактаты).

В основе существующего в настоящее время промышленного способа получения молочной кислоты и ее производных из возобновляемого сырья лежит метод конверсии углеводов (сахар, глюкоза и др.) в присутствии различного типа микроорганизмов. Для поддержания pH на заданном уровне в процессе микробиологического синтеза в течение всего процесса в биореактор дозируют аммиачную воду. Конечным продуктом данного процесса является водный (10-15%-ный) раствор лактата аммония, который, помимо основного вещества (лактата аммония), содержит ряд водорастворимых примесей - солей неорганических кислот, остатков аминокислот и др. (WO 2009006909 A1).

Существует много методов переработки водных растворов лактата аммония в молочную кислоту и ее производные, однако, из их общего числа самыми перспективными являются методы, включающие прямой контакт водного раствора со спиртами с получением свободной молочной кислоты и ее сложных эфиров.

Так, известен периодический каталитический способ получения алкиллактата, включающий смешение водного раствора лактата аммония, полученного путем ферментации, со спиртом и сильной минеральной кислотой, удаление воды в виде азеотропа со спиртом и образующихся кристаллов солей и последующее выделение чистого эфира дистилляцией (WO 9300440, US 5210296).

Основным недостатком данного метода является образование большого (стехиометрического) количества трудно утилизируемых отходов солей сильной минеральной кислоты.

Для устранения этого недостатка предлагается ряд двух стадийных способов получения сложных эфиров молочной кислоты, в которых на первой стадии осуществляют некаталитический процесс этерификации, направленный, главным образом, на удаление аммиака из реакционной смеси с получением смеси молочной кислоты с алкилактатом (далее переработка лактата аммония в эфир и молочную кислоту). На второй стадии, к полученной реакционной смеси, содержащей уже незначительное количество лактата аммония, добавляют дополнительное количество спирта и кислотный катализатор (например, сильную минеральную кислоту) и достаточно быстро завершают процесс этерификации с получением сложного эфира молочной кислоты с высоким выходом и с относительно низким выходом отходов солей.

Так, известен периодический некаталитический способ переработки водного раствора лактата аммония в молочную кислоту и этиллактат взаимодействием раствора лактата аммония, полученного путем ферментации, с этанолом при 100-200°C при непрерывной подаче инертного газа в реактор и с одновременным удалением аммиака и воды, образующихся по реакции. Максимальная степень превращения лактата аммония в этиллактат составляет 45% при селективности, равной 95.2%, и времени процесса 96 час. Степень конверсии лактата аммония в патенте не приводят (US 6583310).

Основным недостатком данного метода является большая длительность процесса (96 час) и невысокая селективность процесса за счет образования значительного количества побочного продукта - лактамида.

Известен периодический некаталитический способ переработки водного раствора лактата аммония в молочную кислоту и ее сложные эфиры путем нагрева при 100-200°C и атмосферном давлении смеси лактата аммония с избытком спирта в кубе, снабженном дефлегматором, при непрерывном удалении из куба образующихся по реакции аммиака и воды в виде азеотропа со спиртом или с толуолом (Industrial and Engineering Chemistry, V.44, N.9, 1952, p.2189-2191). При мольном отношении лактат аммония/спирт, равном 2.5, максимальная степень конверсии перерабатываемого лактата аммония составляет 92% при выходе в бутиллактата равном 67% (при использовании бутанола и времени реакции 4 часа). При использовании изо-октанола и времени реакции 0.8 час степень конверсии лактата аммония составила 85%, а выход эфира составил 65%.

Основным недостатком данного способа является относительно низкая степень конверсия лактата аммония (85-92%), а также большая длительность процесса (0.8-4 час). Кроме того, следует отметить, что все эксперименты в данном способе выполнены с использованием искусственно полученного водного раствора лактата аммония (т.е. чистого лактата аммония).

Известен двухстадийный периодический способ переработки водного раствора лактата аммония в алкиллактат, включающий стадию некаталитического взаимодействия лактата аммония со спиртом с одновременным удалением аммиака и воды, с последующим добавлением к полученной смеси минеральной кислоты и проведением каталитической этерификации (ЕР 0614983). Согласно примеру 1, стадия 2 (Batchwise removal of ammonia), степень конверсии лактата аммония на данной стадии составила: (1.02-0.135-0.0612)/(1.02-0.135) - 93.1% за 10 часов. Последующее добавление к полученной в кубе реакционной смеси сильной минеральной кислоты позволяет достаточно быстро осуществить каталитический процесс этерификации с выходом алкиллактата 96.8% (стадия 3, Promotion of esterification).

Недостатком данного способа являются большая длительность некаталитической стадии (10 час), а также относительно невысокая степень конверсии лактата аммония на некаталитической стадии (не более 93.1%).

Известен способ получения алкиллактата, в котором лактат аммония взаимодействует со спиртом при мольном соотношении спирт/лактат аммония, равном от 10:1 до 1:1, при 160-180°C и давлении от 1 до 200 ат в присутствии стехиометрического количества газообразного диоксида углерода и при непрерывном удалении образующегося аммиака вместе с потоком диоксида углерода. Степень конверсии лактата аммония не приводится (US 5071754, US 5252473).

Проведение процесса таким способом позволяет сократить время процесса этерификации до 1-2 часов при давлении CO2 больше 48 ат, однако даже при таких жестких условиях выход сложного эфира не превышает 70-75% (фиг.2, US 5071754, US 5252473) и, как следствие, и в этом случае для получения сложного эфира с высоким выходом потребуется вторая стадия этерификации в присутствии сильной минеральной кислоты.

Известен периодический некаталитический способ переработки лактата аммония в алкиллактат и молочную кислоту, включающий процесс взаимодействия спирта с лактатом аммония, полученным ферментацией, при поддержании концентрации лактата аммония в растворе между 0.3 и 0.8% масс., и последующее выделение полученного сложного эфира, в котором этерификацию завершают при степени превращения, равной 50-90% от равновесной. При этом часть кубовой жидкости, оставшейся после удаления алкиллактата, повторно подвергают взаимодействию со смесью спирта и лактата аммония (US 7696375). Время процесса 4-5 часов, степень конверсии лактата аммония за один цикл 60-70% (фиг.3, патента US 7696375). Выход бутиллактата после выделения его из реакционной смеси (с учетом рецикла кубовой жидкости) не превышает 61% (пример 1).

Основным недостатком данного способа является невысокая степень конверсии лактата аммония, а также достаточно большая длительность процесса. Кроме того, при использовании водного раствора лактата аммония, полученного ферментацией, последний всегда, даже после тщательной очистки, содержит, кроме лактата аммония и воды, ряд других веществ (солей, остатков аминокислот - пептидов и т.п.), а их концентрация в водном растворе может достигать от 2 до 7% масс. (по отношению к лактату аммония). В связи с этим при организации рецикла кубовой жидкости, для исключения накопления этих примесей в реакционной массе, потребуется сброс ее части в отходы или направления ее на очистку (от солей и других примесей) специальными, как правило, трудоемкими методами.

Известен многостадийный некаталитический способ получения этиллактата, в котором на первой стадии при 90-100°C от смеси этанола с лактатом аммония за 3 часа удаляют аммиак (98%), на второй стадии при 80°C непрореагировавший этанол (время не приведено), на третьей стадии при 120°C образующуюся по реакции воду (время не приведено). На последней, четвертой, стадии (простая дистилляция) получают этиллактат практически с количественным (99.2%) выходом (US 6569989). Следует отметить, что все примеры патента, описывающие получения этиллактата из лактата аммония либо составлены искусственно, либо не содержат информации о том, как можно при нагреве смеси этиллактата с водой, содержащей 2-кратный мольный избыток воды по отношению к этиллактату (третья стадия), при 120°C отгонять только воду, а не смесь спирта с водой, и при этом получать в кубе практически чистый этиллактат, не содержащий молочной кислоты (равновесная реакция).

Недостатком данного способа является его многостадийность и длительность. Кроме того, приводимые в патенте данные противоречат не только физико-химическим основам осуществления равновесных химических реакций, но и данным, приводимым в патенте US 6583310.

Наиболее близким по технической сущности и достигаемому эффекту является непрерывный способ переработки водных растворов лактата аммония, полученных микробиологическим синтезом, в целевые продукты - молочную кислоту и ее сложный эфир, включающий:

- нагрев жидкого потока смеси лактата аммония и спирта в реакторе за счет контакта его с перегретым потоком газа, включающим инертный газ, спирт, диоксид углерода или их смесь, при их противоточном движении под давлением (13.6-41.1 ат), до температуры 150-280°C и времени контакта 0.5-30 мин, обеспечивающих эффективное превращение лактата аммония в молочную кислоту;

- отвод из реактора сопутствующих продуктов (воды и аммиака) с потоком пара и целевых продуктов (алкиллактата и молочной кислоты) с избытком спирта в виде жидкого потока.

Отмечается, что температуру в реакторе можно поддерживать на заданном уровне либо за счет его контакта с перегретым потоком газа, либо, дополнительно, за счет пропускания части жидкого потока через теплообменник, расположенный вне реактора, либо за счет обогрева реактора через стенку реактора (US 6291708).

Однако следует отметить, что все примеры, иллюстрирующие способ, выполнены в вертикальном трубчатом реакторе, заполненном насадкой (stripper-contactor reactor), обогреваемом через рубашку. В этих условиях лучшие результаты были получены в примерах 8-10 при мольном отношении спирт/лактат аммония ≈20, при 15 ат и температуре 180-185°C, в которых достигается 91-98.6% конверсия лактата аммония в молочную кислоту и ее сложный эфир (US 6291708). Следует также отметить, что данный способ является самым эффективным из всех известных к настоящему времени способов переработки лактата аммония в молочную кислоту и ее сложные эфиры. Однако и он не лишен недостатков.

Так, хотя в данном патенте (независимый п.40 формулы изобретения) заявлен способ получения алкиллактатов и молочной кислоты из лактата аммония, полученного микробиологическим синтезом, все примеры патента все же выполнены с использованием искусственно полученной смеси. Однако, как было отмечено ранее, водные растворы лактата аммония, произведенного микробиологическим способом, всегда, даже после тщательной очистки, содержат кроме лактата аммония и воды ряд других водорастворимых примесей (солей, остатков аминокислот - пептидов и т.п.). Все эти вещества при нагревании имеют неприятные свойства: выпадать в осадок, а также отлагаться, главным образом, на обогреваемых поверхностях и регулировочных клапанах. Все это, в конечном счете, будет приводить к нарушению режимов работы теплообменной и регулировочной аппаратуры. Более того, предлагаемое в данном патенте техническое решение - обогрев вертикального насадочного реактора через стенку - возможно, только лишь при использовании реакторов малого диаметра. Именно это и предлагается в данном патенте, в котором используют трубку диаметром 3/8 дюйма (0.95 см). Однако при промышленной реализации данного способа и использовании реакторов большего диаметра (1 и более метров) данный прием нагрева практически не эффективен. Предлагаемый, но не описанный в примерах патента промежуточный нагрев реакционной смеси также не устранит проблему отложения солей на теплообменной аппаратуре. Аналогично, прием поддержания температуры смеси в заданном интервале, только лишь за счет подачи перегретого потока газа (не используя обогрев через стенку), потребует либо нагрева газа до очень высокой температуры, либо его значительного расхода (из-за низкой теплоемкости газов). Другим недостатком способа по патенту US 6291708 является необходимость использования очень большого (20-кратного мольного) избытка спирта. Все это, в конечном счете, будет приводить к росту энергозатрат на стадиях выделения целевых продуктов из полученной реакционной смеси.

Анализируя вышеизложенное, нетрудно заметить, что основным «узким местом» всех известных способов переработки лактата аммония в молочную кислоту и ее сложный эфир является стадия разложения лактата аммония на аммиак, молочную кислоту, сложный эфир и воду и удаление аммиака из полученной смеси.

Задачей данного способа является устранение недостатков вышеописанных способов (исключение отложения солей на обогреваемых поверхностях), связанных с наличием в водном растворе примесей солей и пептидов, снижение избытка спирта, подаваемого на реакцию, при сохранении высокой степени конверсии лактата аммония и невысокой длительности процесса, и, как следствие, упрощение процесса и снижение энергетических затрат.

Данная задача решается способом переработки лактата аммония, полученного микробиологическим синтезом, в молочную кислоту и ее сложные эфиры путем контакта водного раствора лактата аммония с гидроксилсодержащим соединением при повышенных температуре и давлении в вертикальных массообменных аппаратах, отводом сопутствующих продуктов реакции, главным образом, с потоком пара и целевых продуктов, главным образом, с потоком жидкости, в котором процесс осуществляют в адиабатическом режиме в одном или нескольких аппаратах, а температуру в них поддерживают в заданном интервале за счет подачи в них одного или нескольких жидких потоков гидроксилсодержащих соединений, нагретого (ых) до температуры выше температуры реакции.

Процесс может быть осуществлен в широком диапазоне температур и давлений. Однако, реально, условия, при которых достигаются достаточно высокие конверсия лактата аммония, селективность образования алкиллактата, а также молочной кислоты, находятся в интервале 110-200°C и 1.5-10 ата, лучше 130-180°C и 2-6 ата.

Увеличение температуры процесса свыше 200°C приводит к появлению в продуктах реакции значительного количества побочного продукта лактамида. Проведение процесса при температуре ниже 110°C приводит к резкому снижению конверсии лактата аммония.

Предпочтительно, процесс осуществляют при дополнительной подаче в реактор нагретых потоков водяного пара и/или инертного газа. Не противопоказана также подача в реактор газообразного перегретого потока гидроксилсодержащего соединения. Однако, основной эффект достигается, все же, за счет подачи в реактор (реакторы) перегретого жидкого потока гидроксилсодержащего соединения.

Для иллюстрации способа в качестве стартового вещества использовали концентрированные водные растворы лактата аммония, полученные после микрофильтрации и последующего упаривания 12%-ного водного раствора лактата аммония, синтезированного по патенту WO 2009006909 A1, и содержащие 70-80% лактата аммония (ЛА), 4.2-6.4% солей (С) и 2.0-3.7% пептидов (П).

В качестве гидроксилсодержащих соединений использовали алифатические спирты C2-C5 и гликоли. Однако не противопоказано использование растворов лактата аммония с другой концентрацией основного вещества и примесей, а также других гидроксилсодержащих соединений. Следует, однако, отметить, что при использовании разбавленных водных растворов лактата аммония будет падать общая производительность процесса переработки за счет дополнительной нагрузки на реактор, связанной в этом случае с удалением значительного количества свободной воды в исходном растворе лактата аммония. В связи с этим, использование более концентрированных растворов более предпочтительно. Однако, в свою очередь, для получения концентрированных растворов потребуются дополнительные энергозатраты и время, а также специальная аппаратура.

Для иллюстрации способа в качестве массообменных аппаратов использовали один или несколько вертикальных колонных аппаратов (далее, реактор), заполненных одним или несколькими слоями керамической насадки. Не противопоказано использование других типов массообменных аппаратов, например тарельчатых колонн.

Следующие примеры иллюстрируют способ.

Пример 1

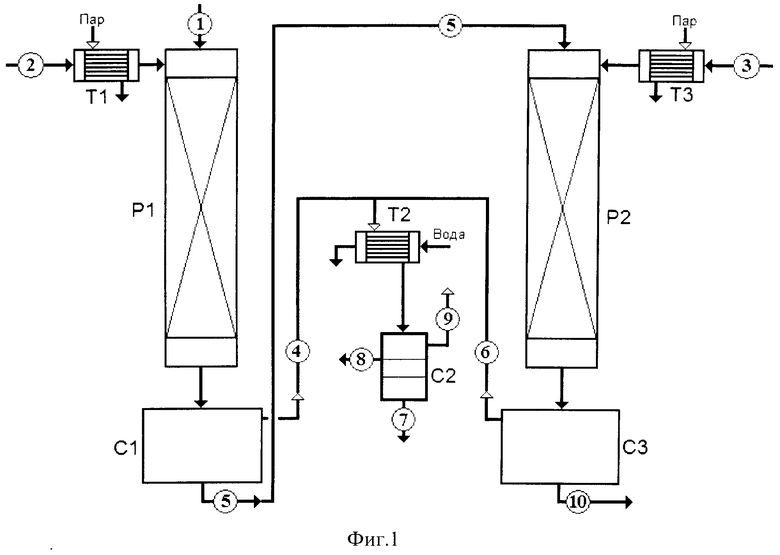

Процесс осуществляют в реакторном узле, состоящем из двух вертикальных колонных аппаратов (реакторы Р1 и Р2) высотой по 2 м, диаметром 0.1 м, заполненных керамической насадкой - кольца Рашига 5×5 мм (Фиг.1). Для снижения потерь тепла в окружающую среду оба аппарата, а также все вспомогательное оборудование (сепараторы) и трубопроводы покрыты слоем теплоизоляционного материала.

Водный раствор лактата аммония (поток 1), состава, % масс.: лактат аммония - 75.1; соли - 1.8; пептиды - 1.2; вода - остальное, из куба выпарной колонны (на схеме не приведена) с температурой 98°C и со скоростью 0.53 кг/час подают в верхнюю часть реактора Р1. Туда же со скоростью 1.65 кг/час подают бутанол (поток 2), нагретый в теплообменнике Т1 до температуры 220°C. После смешения потоков температура верхней части реактора - 191°С, давление - 5±0.3 ат.

Полученная в верхней части реактора Р 1 жидкая смесь стекает по насадке, на которой происходит химическое взаимодействие бутанола с лактатом аммония с образованием сложного эфира, воды и аммиака, а также процесс десорбции воды и аммиака из жидкой фазы в газовую.

Из нижней части реактора Р1 отводят газожидкостную смесь с температурой 135°C, которую направляют в сепаратор газ-жидкость С1. Из нижней части сепаратора С1 отбирают жидкие продукты реакции (поток 5), которые в полном объеме подают в верхнюю часть реактора Р2, в которую также подают бутанол (0.8 кг/час, 10.8 моль/час), нагретый в теплообменнике T3 до температуры 220°C (поток 3).

Выходящий из низа реактора Р2 газожидкостной поток направляют в сепаратор C3, из которого отбирают жидкие продукты реакции (поток 10), со скоростью 1.4 кг/час, состава, %масс.: бутанол - 65.9; бутиллактат - 16.9; молочная кислота - 15.0; лактат аммония - 0.6; соли - 0.7; пептиды - 0.5; вода и неидентифицированные примеси - остальное.

Газообразные продукты из сепараторов С1 (поток 4) и C3 (поток 6), содержащие сопутствующие продукты реакции (воду и аммиак), бутанол с со следами бутиллактата и молочной кислоты, направляют последовательно в холодильник-конденсатор Т2 и сепаратор С2. Из нижней части сепаратора С2 отбирают воду (поток 7), которую направляют на очистку от бутанола, а боковым потоком отбирают бутанол (поток 8), содержащий примеси воды, бутиллактата и молочной кислоты, который в полном объеме может быть направлен на рецикл без какой-либо дополнительной очистки. Из верхней части сепаратора С2 отводят газообразный поток (поток 9), содержащий аммиак, который направляют на поглощение аммиака раствором серной кислоты. Давление на выходе из реакторов Р1 и Р2 поддерживают на уровне 3.2±0.2 ата за счет изменения проходного сечения регулировочного клапана (на схеме не приведен), установленного на линии отвода газообразного потока 9.

За 5 часов непрерывной работы подано, моль: лактата аммония - 18.55; бутанола - 165.25. Мольное отношение бутанол/лактат аммония =8.91. За это время получено, моль: бутиллактата - 8.09; молочной кислоты - 11.66; лактата аммония - 0.39. Степень конверсии лактата аммония - 97.9%.

Пример 2

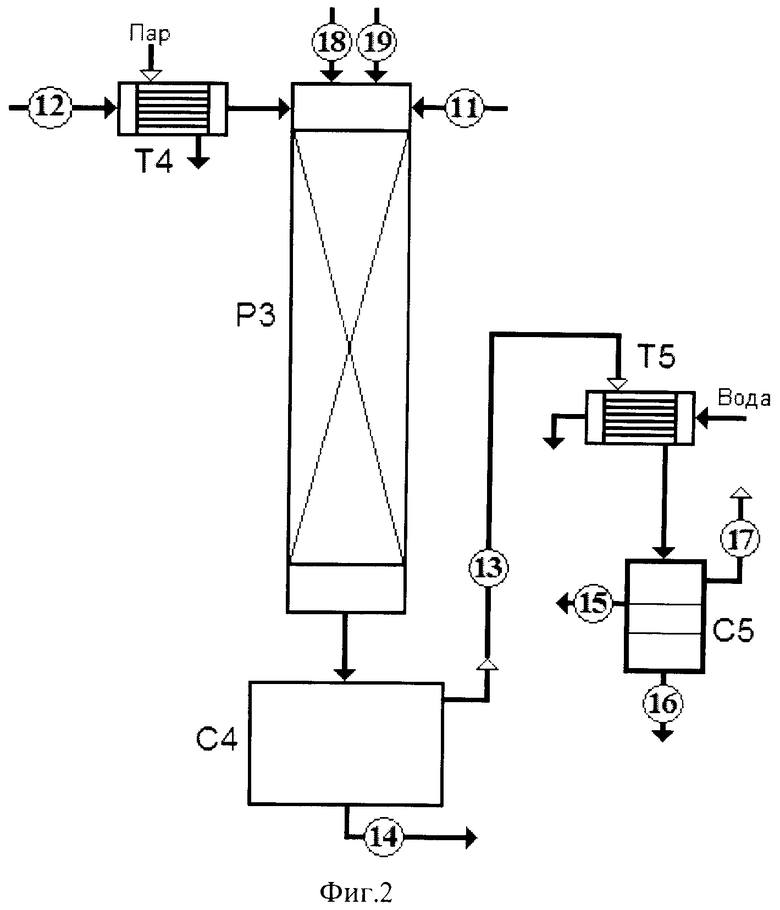

Процесс осуществляют в вертикальном колонном аппарате (реактор P3), заполненном керамической насадкой (кольца Рашига 4×4 мм), высотой 2.5 м, диаметром 0.1 м (Фиг.2). Для снижения потерь тепла в окружающую среду аппарат, а также все вспомогательное оборудование и трубопроводы, покрыты слоем теплоизоляционного материала.

Водный раствор лактата аммония (поток 11) из куба выпарной колонны (на схеме не приведена) с температурой 97°C, состава, % масс.: лактат аммония - 69.3; соли - 2.1; пептиды - 1.8; вода - остальное; со скоростью 0.5 кг/час подают в верхнюю часть реактора P3. Туда же со скоростью 1.7 кг/час подают бутанол (поток 12), нагретый до температуры 220°C в теплообменнике Т4. Одновременно с подачей жидких потоков, в верхнюю часть реактора P3 подают водяной пар (поток 18) в количестве 0.1 кг/час с температурой 210°C и азот (поток 19) в количестве 0.2 кг/час с температурой 210°C. Температура верхней части реактора - 174°C. Давление 5.3±0.3 ата.

Полученная в верхней части реактора P3 жидкая смесь стекает по насадке, на которой происходит химическое взаимодействие бутанола с лактатом аммония с образованием сложного эфира, воды и аммиака, а также процесс десорбции воды и аммиака из жидкой фазы в газовую.

Выходящий из низа реактора P3 газожидкостной поток с температурой 125°C направляют в сепаратор С4, из которого отбирают жидкие продукты реакции (поток 14), со скоростью 1.04 кг/час, состава, % масс.: бутанол - 67.5; бутиллактат - 4.8; молочная кислота - 24.0; лактат аммония - 1.0; соли - 1.1; пептиды - 0.9; неидентифицированные примеси - остальное.

Газообразные продукты из сепаратора С4 (поток 13), содержащие воду, аммиак, азот и бутанол со следами бутиллактата и молочной кислоты, направляют последовательно в холодильник-конденсатор Т5 и сепаратор С5. Из нижней части сепаратора С5 отбирают воду (поток 16), которую направляют на очистку от бутанола, а боковым потоком (поток 15) отбирают бутанол, содержащий примеси воды, бутиллактата и молочной кислоты, который может быть направлен на рецикл без какой-либо дополнительной очистки. Из верхней части сепаратора С5 отводят газообразный поток, содержащий аммиак и азот (поток 17), который направляют на поглощение аммиака раствором серной кислоты. Давление на выходе реактора P3 поддерживают на уровне 2.8±0.2 ата за счет изменения проходного сечения регулировочного клапана (на схеме не приведен), установленного на линии отвода газообразного потока 17.

За 5 часов непрерывной работы подано, моль: лактата аммония - 16.2; бутанола - 114.7. Мольное отношение бутанол/лактат аммония =7.1. Получено, моль: бутиллактата - 1.7; молочной кислоты - 13.9; лактата аммония - 0.6. Степень конверсии лактата аммония - 96.3%.

Пример 3

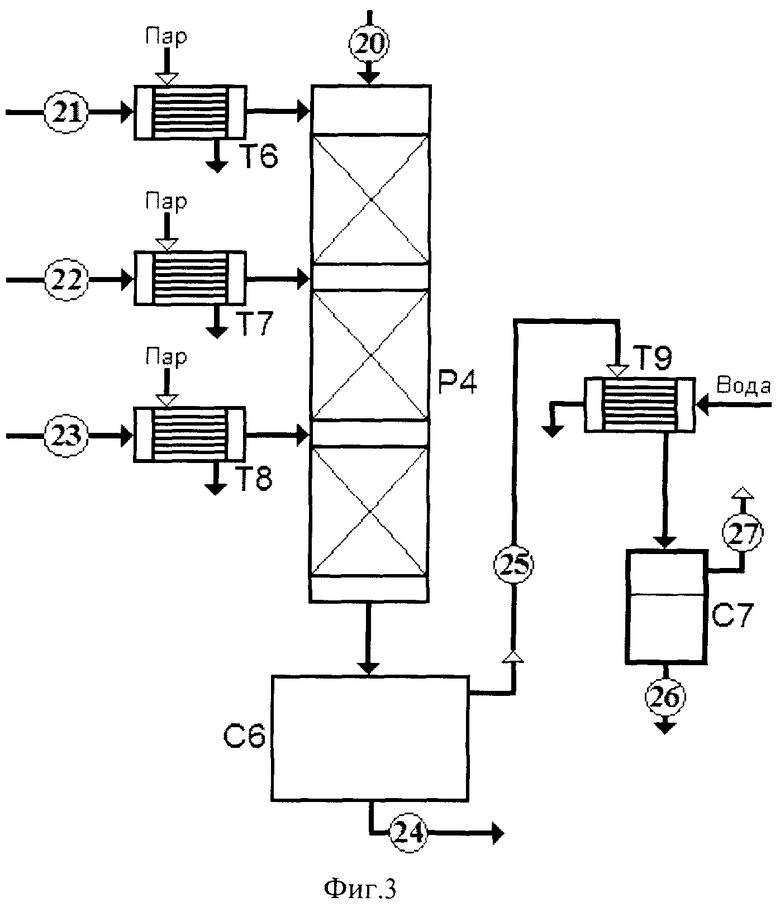

Процесс осуществляют в вертикальном колонном аппарате (реактор Р4), высотой 2.5 м, диаметром 0.1 м, заполненном тремя слоями керамической насадки - кольца Рашига 4×4 мм, по 6 л каждый, снабженный штуцерами для ввода гидроксилсодержащего соединения между слоями насадки (Фиг.3). Для снижения потерь тепла в окружающую среду аппарат, а также все вспомогательное оборудование и трубопроводы, покрыты слоем теплоизоляционного материала.

Водный раствор лактата аммония (поток 20) из куба выпарной колонны (на схеме не приведена) с температурой 130°C, состава, % масс.: лактат аммония - 79.6; соли - 2.0; пептиды - 1.3; вода - остальное; со скоростью 0.35 кг/час подают в верхнюю часть реактора Р4. Туда же со скоростью 0.79 кг/час подают этанол (поток 21), нагретый до температуры 215°C под давлением в теплообменнике Т6. Температура верхней части реактора - 172°C, давление - 9.7±0.3 ата.

Полученная в верхней части реактора Р4 жидкая смесь последовательно стекает по верхнему, среднему и нижнему слоям насадки, на которых происходит химическое взаимодействие этанола с лактатом аммония с образованием сложного эфира, воды и аммиака, а также процесс десорбции воды и аммиака из жидкой фазы в газовую. При этом в пространство между слоями насадки дополнительно подают перегретые в теплообменниках Т7 и Т8 до температуры 210°C потоки этанола (поток 22) и (поток 23), с расходами по 0.45 и 0.35 кг/час, соответственно.

Выходящий из низа реактора Р4 газожидкостной поток с температурой 115±5°C направляют в сепаратор С6, из которого отбирают жидкие продукты реакции (поток 24), со скоростью 0.84 кг/час, состава, % масс.: этанол - 65.7; этиллактат - 11.1; молочная кислота - 18.6; лактат аммония - 1.0; соли - 0.8; пептиды - 0.4; неидентифицированные примеси - остальное.

Газообразные продукты из сепаратора С6 (поток 25), содержащие воду, аммиак и этанол со следами этиллактата и молочной кислоты, направляют последовательно в холодильник-конденсатор Т9 и сепаратор С7. Из нижней части сепаратора С7 отбирают жидкую фазу (поток 26), представляющую собой водно-спиртовую смесь с примесью этиллактата, из которой этанол может быть выделен дистилляцией и направлен на рецикл. Газообразный поток, содержащий аммиак (поток 27), направляют на поглощение аммиака раствором серной кислоты. Давление на выходе реактора Р4 поддерживают на уровне 3.8±0.2 ата за счет изменения проходного сечения регулировочного клапана, установленного на линии отвода газообразного потока 27.

За 5 часов непрерывной работы подано, моль: лактата аммония - 13.0; этанола - 172.8. Мольное отношение бутанол/лактат аммония =13.3. Получено, моль: бутиллактата - 3.9; молочной кислоты - 8.7; лактата аммония - 0.4. Степень конверсии лактата аммония - 96.9%.

Пример 4

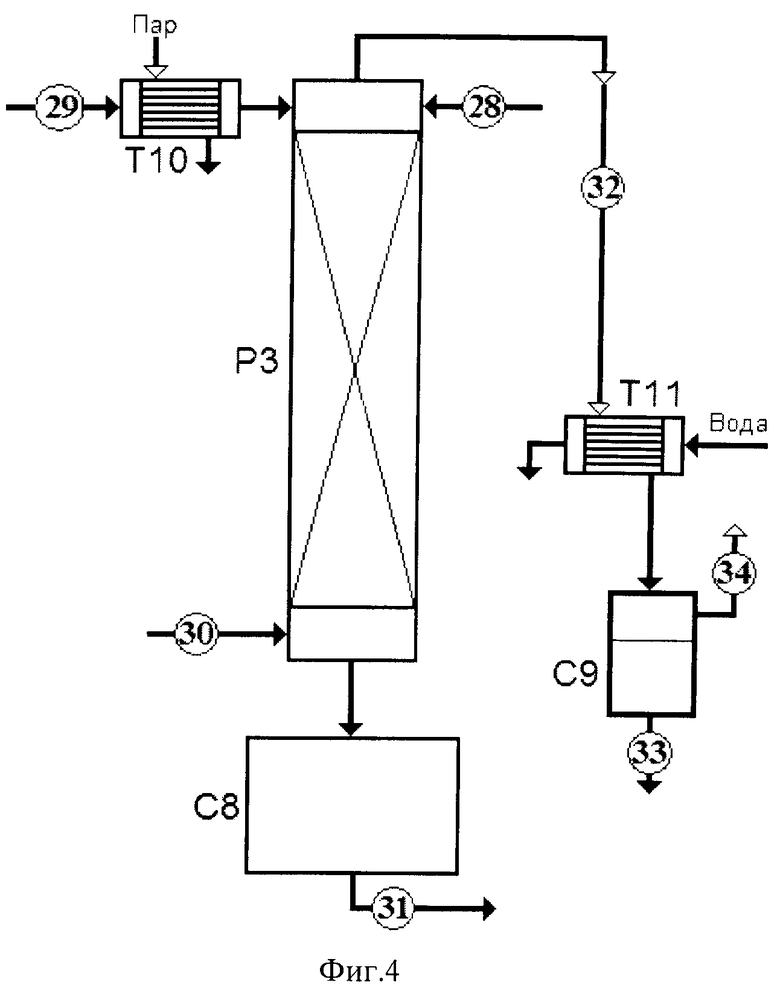

Процесс осуществляют в вертикальном колонном аппарате (реактор P3, аналогичном в примере 2), заполненном керамической насадкой (кольца Рашига 4×4 мм), высотой 2.5 м, диаметром 0.1 м (Фиг.4). Верхняя часть реактора P3 снабжена штуцером для отвода газообразных продуктов, а нижняя часть - для подачи потока инертного газа. Для снижения потерь тепла в окружающую среду аппарат, а также все вспомогательное оборудование и трубопроводы, покрыты слоем теплоизоляционного материала.

Водный раствор лактата аммония (поток 28) из куба выпарной колонны (на схеме не приведена) с температурой 120°C, состава, % масс.: лактат аммония - 79.6; соли - 2.0; пептиды - 1.3; вода - остальное; со скоростью 0.35 кг/час подают в верхнюю часть реактора P3. Туда же со скоростью 1.2 кг/час подают пропиленгликоль (поток 29), нагретый до температуры 200°C под давлением в теплообменнике Т10. Одновременно, в нижнюю часть реактора, под слой насадки дозируют азот (поток 30) со скоростью 0.3 кг/час с температурой 130°C. Температура верхней части реактора - 170°C. Давление в верхней части реактора - 1.3±0.2 ата, давление в верхней части реактора P3 1-1.2 ата.

Полученная в верхней части реактора P3 жидкая смесь стекает по насадке, на которой происходит химическое взаимодействие пропиленгликоля с лактатом аммония с образованием сложного эфира, воды и аммиака, а также процесс десорбции воды и аммиака из жидкой фазы в газовую.

Выходящий из низа реактора P3 жидкий поток с температурой 132°C направляют в сепаратор С8, из которого отводят жидкие продукты реакции (поток 31) со скоростью 1.43 кг/час, состава, % масс.: пропиленгликоль - 77.8; монолактат пропиленгликоля - 8.3; молочная кислота - 10.3; лактат аммония - 0.7; соли - 0.5; пептиды - 0.3; неидентифицированные примеси - остальное.

Газообразные продукты из верхней части реактора P3 (поток 32), содержащие азот, воду и аммиак со следами пропиленгликоля и молочной кислоты, направляют последовательно в холодильник-конденсатор Т11 и сепаратор С9. Из нижней части сепаратора С9 отбирают жидкую фазу (поток 33), содержащую, главным образом, воду с примесью пропиленгликоля и молочной кислоты. Из верхней части сепаратора С9 отводят газообразный поток, содержащий аммиак и азот (поток 34), который направляют на поглощение аммиака раствором серной кислоты.

За 5 часов непрерывной работы подано, моль: лактата аммония - 13.0; пропиленгликоля - 78.9. Мольное отношение бутанол/лактат аммония =6.1. Получено, моль: монолактат пропиленгликоля - 4.1; молочной кислоты - 8.3; лактата аммония - 0.5. Степень конверсии лактата аммония - 96.2%.

Пример 5

Процесс осуществляют аналогично примеру 2, подавая в реактор 2-этилгексиловый спирт (вместо бутанола) в количестве 2.9 кг/час с температурой 210°C и поток пара в количестве 0.3 кг/час с той же температурой. Температура верхней части реактора - 181°C, давление 3.3±0.2 ата. Давление на выходе из ректора 1-1.2 ата, температура 135°C.

За 5 часов непрерывной работы подано, моль: лактата аммония - 16.2; 2-этилгексанола - 111.5. Мольное отношение 2-этилгексанол/лактат аммония =6.9. Получено, моль: 2-этилгексиллактата - 5.9; молочной кислоты - 9.6; лактата аммония - 0.7. Степень конверсии лактата аммония - 95.7%.

Проведение процесса данным способом в адиабатическом режиме в аппаратах, в которых отсутствуют обогреваемые поверхности, позволяет полностью исключить отложения солей, которые изначально присутствуют в перерабатываемых потоках лактата аммония, и, как следствие, увеличить время пробега реактора. Кроме того, это дает возможность использовать меньший избыток гидроксилсодержащего соединения по отношению к лактату аммония, что также приводит к снижению энергетических затрат на стадиях выделения целевых продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки лактата аммония в молочную кислоту и её сложные эфиры | 2015 |

|

RU2664125C2 |

| СПОСОБ ПОЛУЧЕНИЯ L-ЛАКТИДА | 2011 |

|

RU2460726C1 |

| СПОСОБ ПОЛУЧЕНИЯ L-ЛАКТИДА | 2016 |

|

RU2631110C1 |

| СПОСОБ УВЕЛИЧЕНИЯ УРОЖАЯ ПЛОДООВОЩНОЙ И РАСТЕНИЕВОДЧЕСКОЙ ПРОДУКЦИИ | 2009 |

|

RU2400980C1 |

| ПОРОШКОВЫЙ ПРЕПАРАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КОМПОЗИЦИИ ДЛЯ ОБРАБОТКИ РАСТЕНИЙ | 2009 |

|

RU2400067C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИУКСУСНЫХ КИСЛОТ ИЛИ ИХ СОЛЕЙ | 1999 |

|

RU2181714C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 1997 |

|

RU2122995C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2149864C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ РАСТЕНИЕВОДЧЕСКИХ И ПЛОДООВОЩНЫХ КУЛЬТУР И УВЕЛИЧЕНИЯ СРОКА ХРАНЕНИЯ УРОЖАЯ | 2009 |

|

RU2409949C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ РАСТЕНИЙ И ПЛОДОВ И СПОСОБЫ ПОВЫШЕНИЯ УРОЖАЯ ПЛОДООВОЩНОЙ И РАСТЕНИЕВОДЧЕСКОЙ ПРОДУКЦИИ И УВЕЛИЧЕНИЕ СРОКА ЕГО ХРАНЕНИЯ | 2010 |

|

RU2424660C1 |

Изобретение относится к способу переработки лактата аммония в молочную кислоту и ее сложные эфиры. Предложенный способ осуществляется путем контакта водного раствора лактата аммония с гидроксилсодержащим соединением в вертикальном массообменном аппарате при повышенных температуре и давлении, отводом сопутствующих продуктов реакции, главным образом, с потоком пара и целевых продуктов, главным образом, с потоком жидкости. При этом процесс осуществляют в адиабатическом режиме в одном или нескольких массообменных аппаратах. Предложенный способ позволяет упростить процесс конверсии лактата аммония и снизить энергетические затраты, исключить отложение солей на обогреваемых поверхностях, уменьшить количество спирта, подаваемого в реакцию, при сохранении высокой степени конверсии лактата аммония и невысокой длительности процесса. 4 з.п. ф-лы, 4 ил., 5 пр.

1. Способ переработки лактата аммония в молочную кислоту и ее сложные эфиры путем контакта водного раствора лактата аммония с гидроксилсодержащим соединением в вертикальном массообменном аппарате при повышенных температуре и давлении, отводом сопутствующих продуктов реакции, главным образом, с потоком пара и целевых продуктов, главным образом, с потоком жидкости, отличающийся тем, что процесс осуществляют в адиабатическом режиме в одном или нескольких массообменных аппаратах.

2. Способ по п.1, отличающийся тем, что температуру в массообменных аппаратах поддерживают в интервале 130-180°C за счет подачи в них одного или нескольких жидких потоков гидроксилсодержащих соединений, нагретых до температуры выше 180°C.

3. Способ по п.1, отличающийся тем, что в качестве гидроксилсодержащих соединений используют алифатические спирты C2-C4.

4. Способ по п.1, отличающийся тем, что в массообменные аппараты дополнительно подают газообразные потоки инертного газа и/или водяного пара.

5. Способ по п.1, отличающийся тем, что процесс проводят при 2-6 ата.

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНЫХ α-ГИДРОКСИКИСЛОТ ИЗ ИХ АММОНИЕВЫХ СОЛЕЙ (ВАРИАНТЫ) | 1997 |

|

RU2165407C2 |

| US 6583310 B1, 24.06.2003 | |||

| US 6291708 B1, 18.09.2001 | |||

| Противоюзное устройство | 1976 |

|

SU614983A1 |

| US 7696375 B2, 13.04.2010 | |||

Авторы

Даты

2014-12-20—Публикация

2012-04-24—Подача