Изобретение относится к черной металлургии и литейному производству. в частности, к изысканию стали для крупных отливок с высокой коррозионной, стойкостью при хорсядей прочности и.свариваемости.

Наиболее близкой к предлагаемой является стальCl, содержащая, вес.%: Углерод0,12-0,18

Кремний0,20-0,40

Марганец0,60-0,90

Хром . 13,0-15,0 Молибден0,80,1,10

Ванадий0,002-0,05

Ниобий0,002-0,05

Кальций0,001-0,05

Железостальное

Недостатками стали являются относительно низкие литейные свойства, коррозионная стойкость, пластичность и ударная вязкость, чтоЙнижает качество изготовленных из нее отливок.

Цель изобретения - повышение литейных свойств, коррозионной стгойкости, пластичности и ударной вязкости при срхрании прочности стгши.

Поставленная цель достигается тем, что сталь;, содержащая углерод, кремний, марганец, хром, молибдан, ванадий, ниобий, кальций, железо, дополнительно содержит алюминий, титан, редкоземельные металлы при следующем соотношений компонентов,вес.%:

Углерод 0,10г-0,20

Кремний0,20-0,45

Марганец0,60-0,90

Хром13,0-г1,0

Молибден . 0,80-1,10

10 Ванадий0,05-0,15

Ниобий0,01-0,05

Кальций0,005-0,05

Алюминий . 0,01-0,05 титан0,01-0,05

15

Редкоземельные матал лы0,005-0,08

ЖелезоОстальное.

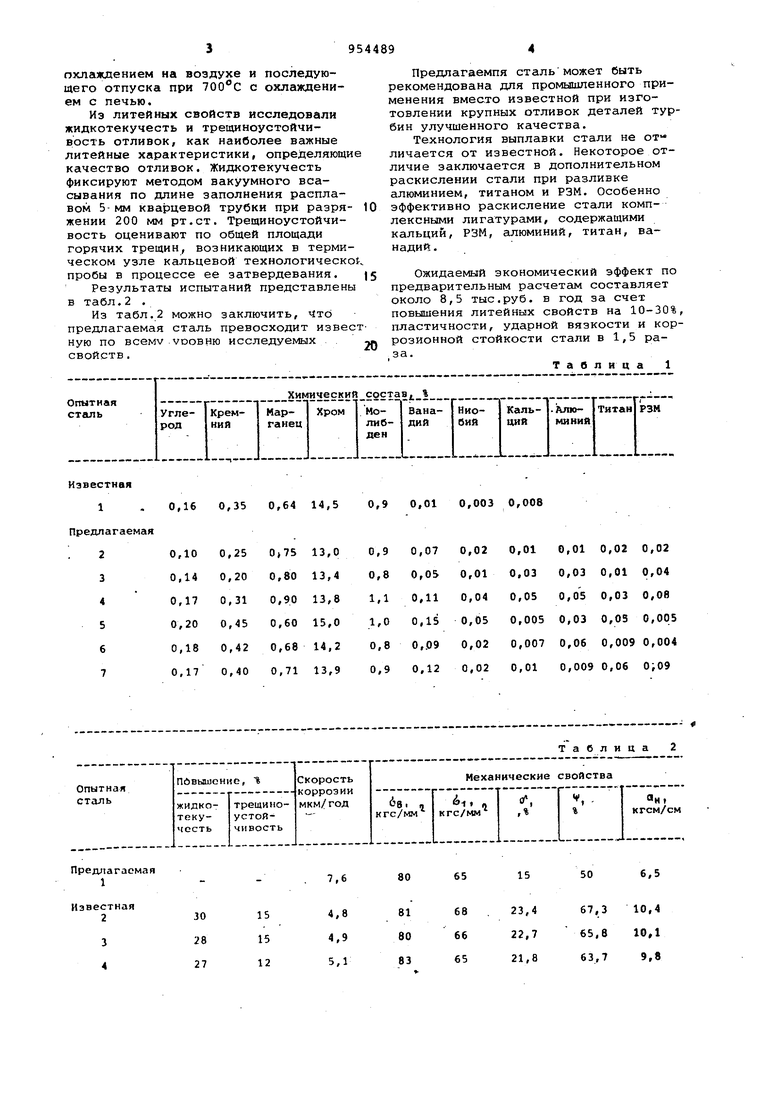

В табл.1 приведен химический состав опытных сталей, выплавленных

20 в 160 килограммовой индукционной печи с кислой футеровкой методом переплава.

Приведенные составы подверггиотся исследованиям на коррозионную кость в среде влажного пара. Механические испытания проводят на общепринятых образцах на разрыв и ударную вязкость .после гомогенизации при 1100°С с охлаждением на воздухе, нормализации при 1000 С с

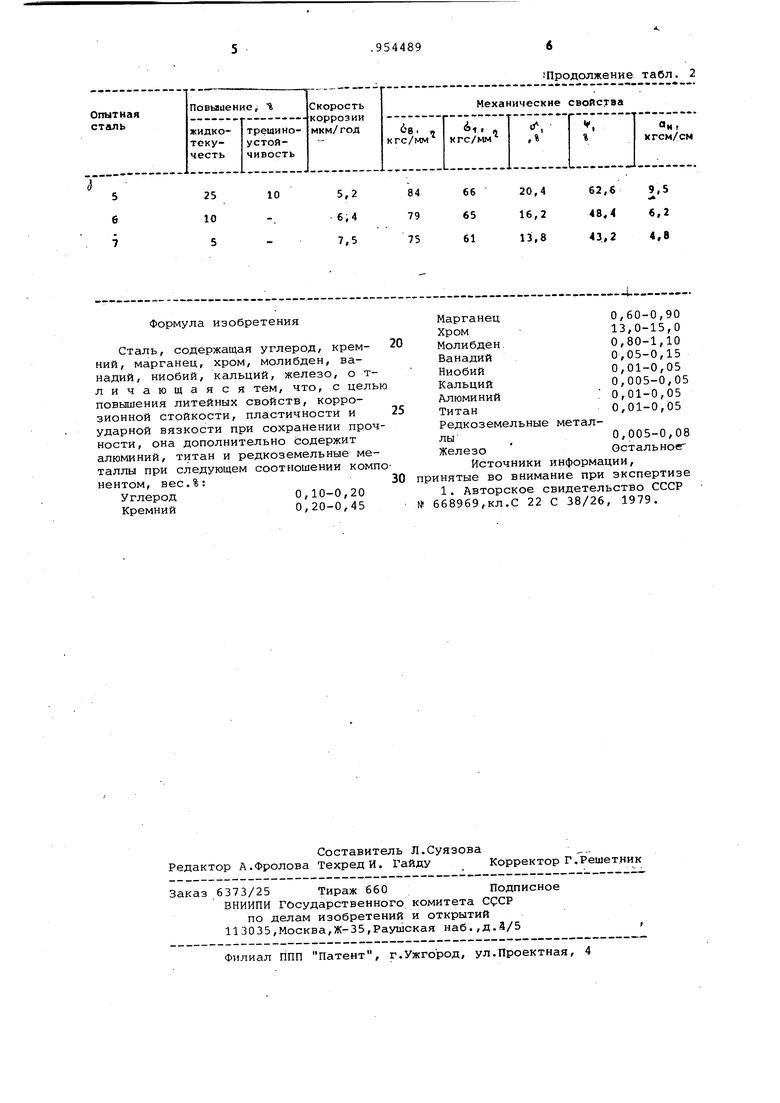

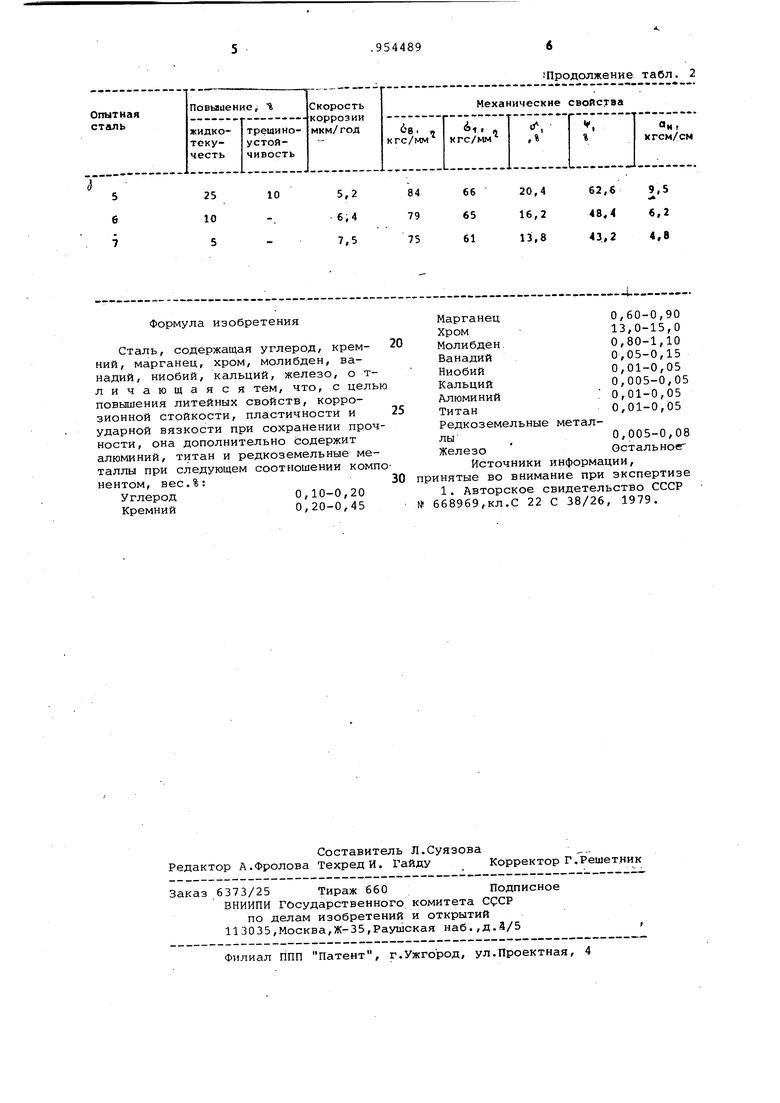

30 охлаждением на воздухе и последующего отпуска при с охлаждением с печью. Иэ литейных свойств исследовали жидкотекучесть и трещиноустойчивость отливок, как наиболее важные литейные характеристики, определяющ качество отливок. Жидкотекучесть фиксируют методом вакуумного всасывания по длине заполнения расплавом 5- мм кварцевой трубки при разря жении 200 мм рт.ст. Трещиноустойчивость оценивают по общей площади горячих трещин, возникающих в терми ческом узле кальцевой технологическ пробы в процессе ее затвердевания. Результаты испытаний представлен в табл.2 . Из табл.2 Можно заключить, Что предлагаемая сталь превосходит изве ную по BceMv уоовню исследуемых свойств. Предлагаемпя стальможет быть рекомендована для промышленного применения вмеато известной при изготовлении крупных отливок деталей турбин улучшенного качества. Технология выплавки стали не от личается от известной. Некоторое отличие заключается в дополнительном раскислении стали при разливке алюминием, титаном и РЭМ. Особенно эффективно раскисление стали комплексными лигатурами, содержащими кальций, РЗМ, алюминий, титан, ванадий. Ожидаемый экономический эффект по предварительным расчетам составляет около 8,5 тыс.руб. в год за счет повышения литейных свойств на 10-30%, пластичности, ударной вязкости и коррозионной стойкости стали в 1,5 раза. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная инструментальная сталь | 1981 |

|

SU973661A1 |

| Литейная нержавеющая сталь | 1981 |

|

SU981440A1 |

| Литейная сталь | 1979 |

|

SU821528A1 |

| ЛИГАТУРА (ВАРИАНТЫ) | 2001 |

|

RU2191213C1 |

| Сталь | 1980 |

|

SU865956A1 |

| Литейная сталь | 1979 |

|

SU819209A1 |

| Сталь | 1980 |

|

SU908930A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| Жаростойкая сталь | 1981 |

|

SU971909A1 |

| Сталь | 1981 |

|

SU952994A1 |

Таблица

25

10

10

5

Формула изобретения

Сталь, содержащая углерод, крем- 20 НИИ, марганец, хром, молибден, ванадий, ниобий/ кальций, железо, о тличающаяся тем, что, с целью повышения литейных свойств, коррозионной стойкости, пластичности и 25 ударной вязкости при сохранении прочности, она дополнительно содержит алюминий, титан и редкоземельные металлы при следующем соотношении компонентом, вес.%:30 Углерод 0,10-0,20 Кремний 0,20-0,45

Продолжение табл. 2

84 79

20,4

ее

62,6 9,5 48,4 6,2 16,2

65 13,8

61

75 43,2 4,8

Марганец0,60-0,90

Хром13,0-15,0

Молибден0,80-1,10

Ванадий0,05-0,15

Ниобий0,01-0,05

Кальций0,005-0,05

Алюминий. 0,01-0,05

Титан0,01-0,05

Редкоземельные металлы0,005-0,08 Железо Остальное Источники информации,

ринятые во внимание при экспертизе 1. Авторское свидетельство СССР

668969,кл.С 22 С 38/26, 1979.

Авторы

Даты

1982-08-30—Публикация

1981-03-11—Подача