t

Изобретение относится к металлургии, и частности к мартенситным нержавеющим сталям для фасонных отливок с высоким уровнем литейных, механических и эксплуатационных свойств.

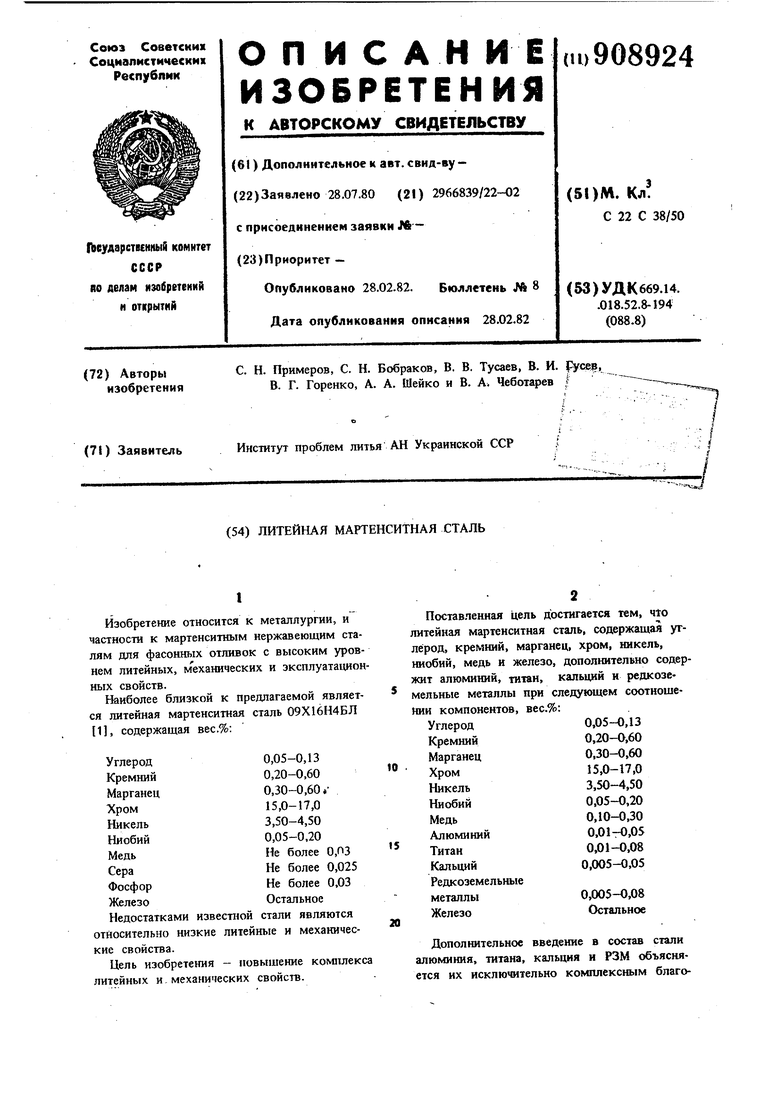

Наиболее близкой к предлагаемой является литейная мартенситная сталь 09Х16Н4БЛ 1, содержащая вес.%:

0,05-0,13

Углерод

0,20-0,60

Кремний

0,30-0,60 «

Марганец

15,0-17,0

Хром

3,50-4,50

Никель

0,05-0,20

Ниобий

Не более 0,ПЗ

Медь

Не более 0,025

Сера

Не более 0,03

Фосфор

Остальное

Железо

Недостатками известной стали являются относительно низкие литейные и механические свойства.

Цель изобрете1шя - повышение комплекса литейных и, механических свойств.

Поставленная цель достигается тем, что литейная мартенситная сталь, содержащая углерод, кремний, марганец, хром, никель, ниобий, медь и железо, дополнительно содержит алюминий, титан, кальций и редкоземельные металлы при следующем соотношении компонентов, вес.%:

0,05Ч),13

Углерод 0,20-0,60

Кремний 0,30-0,60

Марганец 15,0-17,0

Хром 3,50-4,50

Никель 0,05-0,20

Ниобий 0,10-0,30

Медь 0,01-0,05

Алюминий 0,01-0,08

Титан

Кальш1й 0,005-0,05

Редкоземельные

0,005-0,08

металлы Остальное

Железо

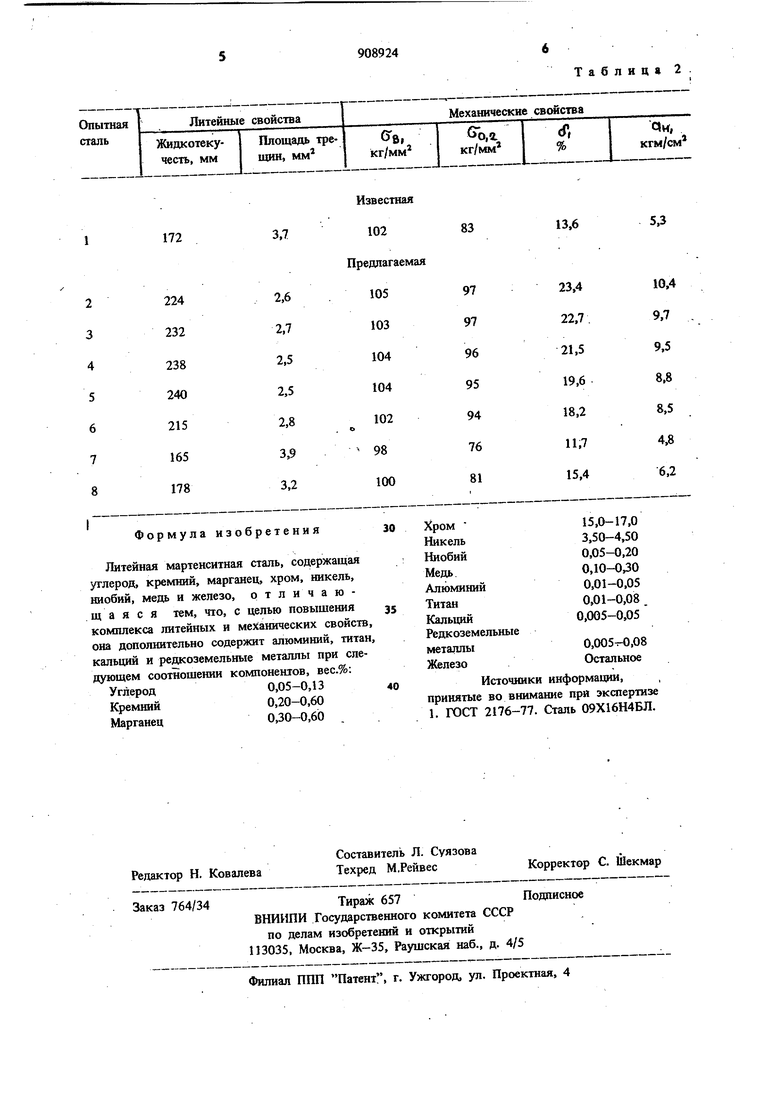

Дополнительное введение в состав стали алюминия, титана, кальция и РЗМ объясняется их исключительно комплексным благо3приятным влиянием на ее литейные и механические свойства. Являясь силыа1ми раскислителями и модификаторами, эти элемен ты улучшают жидкотекучесть и трещиноустойчивость отливок, очищают границы зерен от вредных примесей, обеспечивают глобулярную форму неметаллическим включениям Причем, общее содержание включений и серы в стали снижается почти в 2 раза. Эти факторы, в итоге, способствуют повы шению литейных свойств, а особенно пластич ности и ударной вязкости стали. Одновременно алюминий и титан нейтрализуют вредное влияние свободного азота на свойства стали, связьшая его в тугоплавкие нитриды. Для определения оптимального состава стали проводят опытные плавки и исследуют ее литейные и механические свойства в зависимости от различного содержания компонентов. Сталь вьшлавляют в 160 кг индук ционной печи методом переплава. При фракционной разливке сталь модифицируют. добавками 0,1-0,5% лигатуры, содержащей кальций, РЗМ, ниобий, алюминий, титан и никель. 4 Химические составы опытных сталей приведены в табл. 1; в табл. 2 - литейные и механические свойства сталей. Из приведенных результатов следует, что сталь составов N° 2-6 превосходит известную сталь по всему комплексу исследуемых свойств. Опытная сталь составов №.7 и 8 не имеет преимущества перед известной сталью. Это позволяет заключить, что предлагаемая сталь № 2-6 имеет оптимальный состав и рекомендуется для промышленного применения в авиационной, химической и других отраслях промышленности при изготовлении деталей с повышенной прочностью, пластичностью и ударной вязкостью. Технология выплавки предлагаемой стали не отличается от известной стали 09Х16Н4БЛ. Некоторое отличие заключается в модифицировании стали бескремнистой комплексной лигатурой, содержащей в своем составе кальций, РЗМ, алюминий, титан, ниобий и никель. Модифицирование осуществляют при выпуске стали из плавильного агрегата в разливочный ковш, что не требует дополнительных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная мартенситная сталь | 1980 |

|

SU908925A1 |

| Литейная ферритная сталь | 1981 |

|

SU988898A1 |

| Литейная инструментальная сталь | 1981 |

|

SU973661A1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| Литейная сталь | 1980 |

|

SU908926A1 |

| Сталь | 1981 |

|

SU952994A1 |

| Литейная сталь | 1981 |

|

SU990867A1 |

| Жаростойкая сталь | 1981 |

|

SU971909A1 |

| Литейная сталь | 1981 |

|

SU973662A1 |

| Сталь | 1980 |

|

SU865956A1 |

Таблица 1

Таблиц 2

Авторы

Даты

1982-02-28—Публикация

1980-07-28—Подача