1

Изобретение относится к термостойким термореактивным композициям и термореактивным смолам на их основе, и более конкретно к таким композициям и смолам, которые получают из ацетиленовых замещенных ароматических соединений.

Высокотемпературные смолы, доступные в настоящее время, имеют различные недостатки, которые ограничивают их использование во многих случаях. Одним из часто встречающихся серьез- . ных недостатков является выделение летучих веществ во время вулканизационного цикла, что делает обязательным 15 осуществление вулканизационного цикла под давлением. Например, полиимиды при вулканизации отверждении выделяют летучие коьшоненты, которые вызывают образование пузырьков газа tO или полостей в отвержденной смоле, если во время операции отверждения не поддерживается значительное давление. При вулканизации фенольных смол выделяется вода, которая также вызывает образование полостей, если реакция отверждения осуществляется не под давлением. Еще одним из недостатков ранее известных смол, устойчивых к высокой температуре, является их не- JU

способность к формированию в необходимые формы с помощью общепринятых методов вследствие их неудовлетворительных характеристик текучести.

Известна термостойкая термореактивная композиция, включающая полимер - полифенилен и ароматическое соединение - бензолднсульфонилхлорид И

Недостатки известной композиции сострят в том, что при ее отверждении вьщеляются летучие вещества, а температура, до которой ее следует нагревать для получения необходимой текучести, составляет выше 200°С.

Цель изобретения - улучшение технологических свойств композиции.

Эта цель достигается тем, что композиция в качестве полимера содержит полиацетилен со среднечисловым молекулярным весом 1010-9700, ацетиленовой ненасыщенностью 4,4-15% и соотношением ароматических и олефиновых протонов 5,5t1-30:1, а в качестве ароматического соединения - органическое соединение, содержащее, по крайней мере, два шестичленных конденсированным друг с другом или соединенных друг с другом непосредственно, через гете- роатом, через углеводородную или кетогруппу ароматических кольца при сле дующем соотношении компонентов, вес.ч.: Полиацетилен100 Ароматическое соединение2-100Термореактивные, смолы, полученные при отвержденииТермореактивных компо зиций предлагаемого изобретения, характеризуются тем, что они в основном свободны от алифатического насыщения и преимущественно являнзтся ароматическими по структуре. Эти термореактивные смолы далее характеризуются наличием сопротивления изгибу по .крайней мере.4000. фунтов на кв. дюйм -(281,2 кг/см) И модуля гибкости, по крайней i-iepe, около 350000 фунтов на кв. дюйм (24605 кг/см2) . Большинство смол также характеризуются сохранением, по крайней мере, 35% указанного модуля гибкости .до температуры, по крайней мере, около в инертной атмосфере с сохранением, по крайней мере, около 35% указанного сопротивления изгибу и модуля и, по крайней мере, около 80% их веса при хранении листа толщиной 30 мил (0,75 мм) на воздухе при 270°С в течение 220 ч, и потерей менее чем 20% Из веса, когда они нагреваются в порошкообразном виде до 500с со скоростью 10°С в минуту в инертной атмосфере. Термореактивные смолы предлагаемо го изобретения приготавливаются с по мощью двухстадийного процесса. На первой стадии приготавливают полиацетиленовые ненасыщенные предполиме ры из полиацетиленовых замещенных аро матических соединений. На второй ста дии предполимер в сочетании с, по крайней мере, одним из ароматических органических соединений, содерзка1чих, по меньшей мере, два шестичленных ар матических кольца, взятым в качестве агента текучести, обрабатывают и нагревают, посредством чего происходит смолообразование. С помощью этих приемов можно получить термореактивную смолу в любом требуемом виде, по скольку смесь предполймера и ароматического соединения легко формуется в любой требуемый вид, и данное отлитое в форму или иным образом сформованное изделие может затем вулканизоваться нагреванием и сохраняет свою форму. Первая стадия приготовления термо реактивных .смол предлагаемого изобре тения представляет собой образование предполймера из, по крайней мере, од ного полиацетиленового зги- ещенного ароматического соединения, предполимер впо1зледствии смешивают на второй стадии с ароматическим органическим соединением, придающим текучесть, и полученную в результате термореактив ную композицию затем обрабатывают и вулканизируют термически. Полиацетиленовое замещенное ароатическое соединение, используемое ля приготовления этих предполимеров, ожет быть любым ароматическим соединением, содержащим две и более ацетиленовых групп (т.е. когда два атома углерода связаны тройной связью), присоединенных к одному и тому же ароматическому кольцу или к различным ароматическим кольцам в соединении, knH смесях таких соединений. Ацетиленовые группы могут быть внутренними, т.е. ацетиленовыми группами типа арил-С-С-арил, или они могут быtь внешними, т.е. этинильными группами типа арил-С-С-Н, или в полиацетиленовом соединении могут присутствовать оба типа. Предпочитаются соединения, содержащие, по крайней мере, одну внешнюю ацетиленовую группу, поскольку они являются наиболее реакционноспособными. Обычно соединения, содержащие только внутренние ацетиленовые группы, используются в смеси с соединением, содержащим, по меньшей мере, одну этинильную группу. Примераьш полиацетиленовых замещенных ароматических соединений являются м- и п-диэтинилбеНЗОЛЫ, ДИЭТИНИЛТОЛУОЛЬ) ДИЭТИНИЛ ксилолы, 9,10-диэтинилантрацен, диэтинилбифенил, 9-10-диэтинилфенантрен) 4, 4 -диэтинил-транс-азобензол ; ди(этинилфенил) эфйp 2 ,3 ,5 ,6-тетрахлор-.1,4-диэтинил-бензол; дифенилдиацетилен (т.е. дифенилбутадиин) ; дибензил-диацетиленJ ди-п-толилдиацетилен; ди-с1-нафтилдиацетилен J 1-хлор-2 ,5-ди- этинилбензол) 2,2 -дихлордифенил-диацетилен; 4,4 - ди хлор ди фен ил ди ацетилен, .4,4 -диброкцифенил-диацетилен} 1, 4-бис (фенилэтинил) бензол;. 1, 3-бис (фёнилэтинил) бензол; 9,10-бис-(фенилэтинил) антрацен,- 1,3,5-триэтинилбензол; 1,2,4-триэтинил-бензолJ 1,3,5-трис (фенилэтинил) ; 2 ,4 ,6-трифенилбензол, 1,2,4-трис (фенилэтинил -3,5,6-трифенилбензол, трис (этинилфенил бензол и др. Моноацетиленовые замещенные ароматические соединения также могут использоваться при приготовлении предполймера, например, такие как, фенилацетилен, бифенилацетилен и дифеНИЛацетилен. Как упоминалось ранее, для приготовления предполимеров могут использоваться смеси полиацетиленовых замещенных ароматических соединений. Особенно благоприятной является смесь диэтинилбензола с дифенилбутгщинном, причем, последний компонент составляет примерно от 30 до 75% по весу всей смолы. Дизтинилjбeнзoльным компонентом может быть м-диэтинилбензол, п.-диэтинилбензол или их смеси. Полученные в результате сополимеры содержат около 30-75% по весу звеньев проиэноДнык дифенилбутадиина, поскольку, дифенилбутадииновый компонент входит в сополимер в такой же степени, как и диэтинилбензольный компонент. Эаи со полимеры могут вулканизоваться после смещения, с, по крайней мере, одним из ароматических агентов текучести предлагаемого изобретения для получе ния термореактивной смолы, имеющей предписанную прочность и свойства со противления окислению при высокой те пературе. Кроме того, смолы, получен ные из этих сополимеров, имеют гораз до более высокие величины удлинения при разрыве, примерно 1,1-1,8% по сравнению с соответствующими смолами Происходящими от диэтинилбензольного гомополимера, у которых величины удлинения при разрыве составляют менее 1,0%. Другой удачной смесью диэтинилбен зола с фенилацетиленом может быть м-диэтинилбензол, п-дизтинилбензол ил их смеси. Фенилацетиленовый компонент в данном случае входит в сополи мер приблизительно в половинной степени от диэтинилбензольного компонента. Таким образом, при получении сополимеров, содержащих примерно от 10 до 45% по весу звеньев, происходя щих из фенилацетилена, возможно значительное варьирование составом реак ционной смеси. Полученные в результа те сополимеры при сочетании с, по меньшей мере, одним из ароматических агентов текучести предлагаемого изоб ретения могут вулканизоваться, давая термореактивные смолы, обладающие предписанными свойствами устойчивости к окислению при высокой температуре. Кроме TorOj данные смолы гораз до лучше по сопротивлению изгибу и модулю гибкости по сравнению с соответствующими смолами, приготовленным из диэтинилбензольных гомополимеров. Реакция предварительной полимеризации осуществляется при нагревании полиацетилевого замещенного ароматического соединения с катеш эатором ароматизации. Реакция может осуществляться в массе или в присутствии инертного разбавителя. Может использоваться любой инертный разбавитель, как например эфиры, такие как 1,2-диметоксиэтан, диоксан и тетрагидрофуран, кетоны, такие как ацетон, или ароматические углеводороды, такие как бензол, толуол, ксилол и пр. Используемое количество разбавителя не является критическим, обычно используется такое его количество, что бы концентрация полиацетиленового за мещенного ароматического соединения в разбавителе составляла от 1 до 50% Очевидно, что могут использоваться и большие количества. Для выполнения требуемой реакции циклизации может использоваться любой катализатор ароматизации. Под катализатором ароматизации имеется в виду катализатор, который стимулирует образование ароматического кольца при циклизации трех ацетиленовых групп. Предпочитаемыми катализаторами ароматизации являются никелевые катализаторы, такие как никель-бис (акрилонйтрил), никель-бис(акральдегид) никель-бис(акральдегид), никель-карбонил-бис(трифенилосфин), никель-цианид-бис трифенил-фосфин , ацетилацетонат никеля в сочетании с трифенилфосфином и галогениды металлов группы V-B, такие как пентагалогениды ниобия и пентагологениды тантала. Количество используемого каТсшизатора может варьироваться широко. Но обычно составляет от около 0,5 |ЦО примерно 5% мономера по весу. J Полимеризацию осуществляют путем нагревания полиацетиленового мономера или смеси мономеров с катализатором до температуры примерно от 55 до. 250С, и более предпочтительно примерно от 80°С до 150С. Реакцию предпочтительно осуществляют в инертной атмосфере. При осуществлении процесса важно останавливать реакиию до завершения превращения мономера. Бели реакции дать дойти до конца, конечный продукт является в вйсокой степени поперечно связанным, нерастворимым неплавким материалом, который не может пластично формоваться и флюидизироваться с помощью агентов текучести предлагаемого изобретения. Поэтому реакцию обычно останавливают, когда конверсия достигает примерно свыше 30% и ниже 90%, и предпочтительно при конверсии мономера примерно от 50% до 90%. С помощью такой работы можно получить предполимер, имеющий среднее значение молекулярного веса примерно от 1010 до 9700, избегая получения полимеров с очень высоким молекулярным весом, которые поперечно связываются и больше не могут использоваться для пог лучения плйстичного формования изделий, и в то же время оставляют в предполимере, по крайней мере, около 5% и преимущественно около 4,4-15% ацетиленовых групп по весу предполимера для реакции на второй стадии приготовления тёрмореактивной смолы, Предполимеры являются растворимыми в ароматических углеводородах кетонах и эфирах. Метод, с помощью которого реакция ПредполимеризсЩ.ш останавливается, и выделяется предполимер, зависит, конечно, в большей мере от способа, используемого для приготовления предполимера, мономбра или мономеров, используемых при приготовлении, и др. Если при приготовлении полимера используется полиацетиленовый замещенный ароматический мономер высокой етучести, например мономер, имеюий точку кипения примерно ниже , ;тогда любой такой мономер, остающийсй в предполимере, должен удаляться для того, чтобы избежать вспенивания и образования полостей на стадиях пластичного формования и вулканизации, используемых при приготовлении термореактивной смолы на втором этапе реакции. Данное удаление может выполняться с помощью упаривания в вакууме или паровой перегонки предполимеризационной реакционной смеси, или реакционная смесь может смешиваться с разбавителем, который является растворителем для мономера и нерастворителем для предполимера.. В последнем случае предполимер может отделяться, например, с помощью фильтрования, а мономер, любое количество предполимера, остающегося в растворе и разбавителе, могут регенерироваться и рециркулироваться в процессе. Подходящими разбавителями для осаждения предполимера являются метанол, этанол, и изопропанол, алифатические углеводороды и их смеси, такие как, например, петролинейный эфир, пентан, гексан, гептан и др, Предполимеры предлагаемого изобре тения являются уникальными полимерам они описаны и заявлены в находящейся на рассмотрении заявке Гарольда Джаб лонера-,. французский патент № 1226314 поданный 12 февраля 1973 г. В противоположность ацетиленовым полимерам предшествующего уровня настоящие полимеры могут использоваться для приготовления термореакТивных .смол, име ющих нужные свойства, описанные здес Хорошо известно, что ацетилен и замещенные ацетилены, как например фенилацетилен, могут полимеризоваться но получаемые таким образом полимеры являюуся линейными полимерами, многие из которых имеют олефиновые или ацетиленовые ненасыщенные связи в полимерной цепи. Известно также, что алифатические соединения, содер жащие две или более ацетиленовые гру пы, могут йолимеризоваться, но опят таки полимер является линейным содержит ацетиленовое ненасыщение. Предполшлеры для приТготовлеНия конеч ной термоактивной смолы, как указывалось, обычно имеют соотношение ар матических протонов и олефиновых пр тонов выше, чем примерно 2,4:1, и предпочтительно выше, чем примерно 7,5:1. Соотношение ацетиленовых, аромат ческих и олефиновых протонов, прису ствующих в предполимере, определяет ся с помощью метода ядерного магнит ного резонанса при использовании в честве растворителя дейтерированног ацетона. Области под пиками вблизи 3,63 ч, на млн., при 7,48 ч. на отн и под кривой между 6.83 и 5.4 ч. на млн. пропорциональны количеству аце тиленовых, ароматических и олефиновых протонов, причем величины химического сдвига измеряются по внутреннему тетраметилсилановому этанолу. Количество ацетиленовых протонов и концентрация ацетиленовых групп определяется количественно при использовании внутреннего стандарта, нитроNjeTaHa, добавленного в точной пропорции к предполимеру и дающего сигнальный пик при 4,42 ч. на ман. Приготовление термореакционной композиции. Описанные предполимеры являются высокоплавкими ма:териалами, и, поскольку это касается многих технологических приемов термоформования, следует отметить, что предполимеры не обладают свойствами текучести, требуемыми для пластичного формования при температурах ниже температуры реакции ароматизационной полимеризации. Иными словами, если они нарреваются до температуры текучести, реакция полимеризации протекает так, что образуется неплавкий, нерастворимый и неподходящий продукт. В соответствии с предлагаемым изобретением было найдено, что при добавлении, по меньшей мере, одного из ароматических соединений - агентов текучести предлагаемого изобретения можно получить композицию, которая имеет достаточную текучесть для того, чтобы позволить осуществить пластичное формование, и при дальнейшем нагревании после пластического формования она поперечно связывается через ацетиленовую ненасыщенную связь в предполимере , давая термореактивнуюсмолу. Ароматические агенты текучести, которые могут использоваться для мо-дификации свойств текучести предполимера, не ухудшают требуемой стабильности при высокой температуре и свойств устойчивости к окислению термореактивных смол, могут быть любыми ароматическими органическими соединениями, имеющими специфическую струк-туру и физические характеристики. Соединения или смеси их должны содержать не более 5% вещества летучего при 240°С при перегонке, в соответ- ствии со способом AS.TM Д20-56 для того, чтобы избежать чрезмерных нежелательных потерь при упаривании во время переработки и термической вулканизации. Кроме того, соединения или смеси соединений не должны содержать кристаллическую органическую фазу при 2 20° С для обеспечения совместимости с предполимером-и последующей флюидизации его. Температура, при которой соединения или смеси их не должны содержать кристаллическую органическую фазу, представляет -важный фактор также в свйзи с тем, что эта температура не должна быть такой высокой, чтобы i вызвать избыточную степень отверждения предполимера за период времени, требуемый для осуществления фабрика ции термореактивной композиции, содержащей его. Флюидизирующие соедине ния также должны иметь вязкость менее 20 сантипуаз при 220°С и быть те мически стабильными и устойчивыми к окислению при высоких температурах. Соединения, обладающие э.тими свойств ми, далее характеризуются содержанием, по крайней мере, двух шестичленных ароматических колец, которые могут быть замещены метильной группой причем кольца сконденсированы друг с другом или сочетается друг с другом непосредственно или через один атом кислорода, серы, азота или фосфора или через метиленовую, диметиленовую, этиленовую, виниленовую или кето-группу. . ; Более конкретно флюидизирующие соединения предлагаемого изобретения представляют собой ароматические сое динения, содержащие два или более бензольные или пиридиновые кольца, сконденсированные друг с другом или сопряженные друг с другом нёпосредст.венно или через указанные атомы или группы, действующие для связыва ния колец друг с другом. Примерами сконденсированных кольцевых ароматических соединений являются антрацен, 1-метил-антрацен, 2-метилантрацен, 1-метйлнафталин, 2-метилнё.фталин, 1,4-диметилнафталин, 2,3-диметилнафт лин , 2,6-диметилнафталин, фенантрен, 1-метилфенантрен,, 3-метилфенантрен, пирен, 3,4-бензопирен, флуорантен, 1-фенилнафталин, 2-фенилнафталин, аценафтен, хинолин, изохинолин, акридин, фенантридин, феназин, 2.,3дифенилхинолин, 2,4-дифенилхинолин и 2,2-дихинолил. Все эти соединения имеют точку кипения выше примерно 240°С, что соответствует давлению па ра менее, .чем около. 10 мм при 100°С/ и точку плавления менее, чем примерно . Некоторые из указанных соединений например фенилнафталин, дифенилхинол ны и 2,2 -дихинолил, также являются соединениями, в .которых ароматические кольца сопрягаются непосредствен но друг .с .другом. Дополнительными представителями соединений данного типа являются дифенил,- 2,2 -диметилдифенил , 3 ,3 -диметилдифенил ,4,4 -диметилдифенил; 1,1 -динафтил; 2 ,-2 -динафтил) 1 2-дифенилбензол; 1,3-дифенилбензол; 1,4-дифенилбензол; 1;2 ,3-трифенилбензол,- 1,3,5-трифения бензол; 2 ,2-дипиридил, 2,3-дипйридил) 2,4-дипиридил; 3,3 -дипиридил; 3,4-дипяридил; 4,4 -дипиридил; 2,4дифенилпиридил; 2,6-дифенилпйридил; 2 ,3,6-трифенилпирйдин; 2,4,5-три.фенйлпиридин и 2,4,6-трифенилпйридин. Эти соединения также все кипят .пр температуре выше, чем примерно. 240°С и плавятся при температуре менее, чем около 220°С. Наконец, имеются соединения флюидизаторы, у которых ароматические кольца сочетаются друг с другом через атом кислррода, серы, азота или фосфора, или через метиленовую, виниленовую или кето-группу. Примерами соединений данного типа являются дифениловый эфир; дифенилсульфид/ дифенилсульфон трифениламин; трифенилфосфинv трифенилфосиноксид; дифетнилметан; 2,2 -дифенилпропан, 1,2-дифенилэтаН) стильбен и бензофенон. Изобретение также включает соединения, такие как дифениленоксид, (цифениленсульфид, флуорен и флурренон, которые в дополнение к связывающему атому или группе кольца непосредственно связываются друг с другом еще гделибо в молекуле. Следуетснова также. отметить аценафтен, в котором ароматические кольца не только кон 1енсируются друг с другом, но также сочетаются друг с другом через этиленовую группу. Все эти соединения характеризуются наличием точек кипения выше, чем примерно 24,, и точек плавления ниже, чем около 220°С. Соединения - агенты текучести предлагаемого изобретения могут использоваться или индивидуально или в смеси доуг с другом.-В небольших количествах могут также присутствовать другие вещества, если они не ухудшают желательных характеристик флюидозирующих соединений, и если смеси удовлетворяют указанным требованиям плавления, вязкости, и летучести. Например, наибольшие количества летучих материалов могут вводиться в смесь в высококипящими веществами, если они не вызывают образования полостей, в композициях вхэ-время вулканизации. Также вещества, плавящиеся при температуре выше 220°С, могут добавляться в смеси с другими соединениями, которые снижают точку плавления смеси ниже Представителями таких высокоплавких соединений,, пригодных в смесях с другими соединениями, являются хризен, перилен, коронен, бензипирены, пицен, бензфлуорены, бензфлуорантены и карбазол. Особенно благоприятными для использования в качестве агентов текучести являются сложные смеси высококипящих ароматических соединений, присутствующие в высококипядах ф1 акциях каменноугольнОй смолы и нефтяных пеках. Кроме того, агенты текучести предагаемого изобретения могут использоваться в смеси с ацетиленовыми агентами текучести, описанными и заявленными в упомянутой совместной заявке Гарольда Джаблонера. Представителями таких ацетиленовых агентов екучести являются бетанафтилацетилен, бифеНИЛацетилен 4-этинилтранс-азобензол; дифенилацетилен; ди-м-толилг ацетилен ди-о-толилацетиленi бис- . - и этилфенил) ацетилен; бис- (3,4-диметилфенил)ацетиленi бис- (4-хпорфенил) ацетилен; фенил-бензоилацетилен; бета-иафтил-феннпацетилен} ди (альфанафтил) -ацетилен/ 1,4-диэтлнилнафталин; 9,10-диэтинилантрацен; 4,4 -диэтинилбифенил 9,10-диэтнлинфенантре 4,4 -диэтинил-трансазобенэол, 4,4-диэтинил-транс-аэобензоя; 4,4 -диэт нилдифениловый спирт; 2,3,5,6-тетрахлор-1,1,4-диэтинилбензол; дифенилбуташ1д ди-п-толил-диаце.тилен; дибензил-диацетилен; 2,2 -дихлордифенилдйацетилен; 3,3-дихлордифенил-диацетилен; ди (альфа-нафтид)диацети лен , диэтинилдифенилбутадиии и др. Именно то, как ароматические флуи дизирующие соединения действуют на лредполимеры, давая пластичные форму мые композиции, не известно. Считает ся, что они действуют как пластифика торы, делая возможньм. придавание фор мы высокотшаэким предполимерам, но, возможно,,что они также могут подвергаться частичной реакции с предполимером во время стгщии вулкёшизации. В любом случае такие ароматические агенты текучести в отличие от обычных пласти каторов устойчивы к выделению из отвержденной смолы при высоких температурах и не ухудшают отличноЯ стойкости смолы к окислению Количество ароматического агента текучести, вводимого в предполимер, может изменяться в широких пределах, но обычно оно составл|1ет примерно 20-100% по весу предполимера, предпочтительно примерно 10- около 50% по весу в расчете на предполимер. При использовании в сочетании с ацетиленовым агентом текучести количест во ароматического агента текучести обычно составляет примерно 25-75% от общего веса агента текучести. Аро матический агент текучести может вводиться в предполимер с помощью множества способов. Одним из самых прос тых способов является смешение двух компонентов в разбавителе, который является растворителем для них обоих и который предпочтительно является низкокипяшим для легкого удаления разбавителя после операции смешения Подходящими разбавителями для этой ц цели являются метиленхлс ид, дихлорэтан, ацетон, метилзтилкетон, бензол толуол и прочие. Такие разбавители м могут удаляться после того, как достигнуто подходящее смешение, с помощью испарения, перегонки.и др. Опе рация смешения может осуществляться при любой удобной температуреj обыч но при комнатной. С .другой стороны, если мономер или мономгры, использо ванные для приготовления предполиме ра, имеют точки кипения выше пример но , непрореагировавшую часть нет необходимости удалять из предполимера и она может действовать как часть агента текучести а термореактивной композиции. В термореактивную композицию могут также вводиться наполнител;и, пигменты, антиоксиданты и другие желаемые добавки. Такие добавки легко вводятся эо время смешения предполимера и ароматического агента текучести когда еще присутствует смешивающий разбавитель. Примерами материсшов, которые могут вводиться, являются органические и неорганические волокнистые материалы, такие как графит, стекло, асбест, металлы, окиси метсшлов, карбиды металлов, бор, карбид бора, волокна карбида кремния и усилителя в виде частиц, такие как стеклянные шарики, окислы металлов, карбонаты метгшлов, глина, диатомовая земля и проч. Количество наполнителя, вводимое в термореактивную композицию, может широко варьироваться, но обычно оно бывает от около 1 до около 95% по весу композиции. После удаления смешивающего разбавителя полученная пластичная компоЗИЩ1Я может делиться любыми желательными средствами на подходящего размера кусочки для последующих операций изготовления изделий. Альтернативно композиция может измельчаться в тонкий порошок .и превращаться в таблетки , удобные для использования в последующих Операциях путем сжатия под давлением при комнатной температуре или при несколько повышенной температуре. Эти термореактивные композиции являются стабильными и могут храниться при комнатной температуре. Получение термореактивной сМолы. Предполимер, модифицированный ароматическим агентом текучести, плавится при нагревании и остаётся достаточно жидким, так что композиция может формоваться с помощью общепринятых методов пластичного формования, таких как экструзия, сжатие, литье под давлением, формование с переносом, кгшандрирование, ковка и пр. Так, например,-с помощью экструзии могут изготавливаться такие формы, как листы, трубы брусья, покрытий для проволоки. Листы могут далее модифицироваться в последующих onepaiwях, например профилированием или термоформованием. С помощью опер&ций литья в форме кюгут иэготгшливаться более сложные формы. Температура, .применяемая при пластичном формовании и родственных onepatpiHx может широко варьироваться, причем предпочтительная температура зависит от .количества примененного ароматического агента текучести, молекулярного веса предпапимера, типа и количества наполнителя или усиливающего агента.

присутствунхцего в композиции, метода фабрикования, применяемого давления и степени поперечного связывания , требуемой во время операции фабрикования. Могут использоваться такие низкие температуры как примерно , или такие высокие как но обычно они находятся в интервале - около . Так как нагрев продолжается, выше 90°С, и обычно под давлением 15 - около 150000 фунтов на кв. дюйм (1,05-105 кг/см-) , термореактивная композиция, повторно твердеет , В таких Операциях как экструзия или литье под давлением, при которых может быть желательным рецикл отходов, применяются низкие температуры для того, чтобы избежать больших изменений в свойствах текучести композиции во время фабрикования. В других операциях, таких как литье с переносом или прессов ание, может быть желательным фабрикованием материала при повышенной температуре, так, чтобы во. время операции формования происходило поперечное связывание или отверждение .материала.

После операции фабрикования и нагревания выше 90°С в течение времени, достаточного для затвердевания материала, непрерывное применение давления во время последующей вулканизации не обязательно. Дальнейшая реакция полимеризации или поперечного связывания для образования нерастворимой термически стабильной смолы не влечет за собой образования каких-либо газообразных или летучих веществ и соответственно нет вспенивания или образования полостей. Изготовленное изделие может затем превращаться в термореактивную смолу с помощью дополнительного нагревания.

Температура при которой термореактивная композиция нагревается для осуществления дальнейшей полимеризации и поперечного связывания, которую можно назвать температурой.вулканизации (отверждения), может варьироваться в широких пределах и зависит обычно от таких факторов, как компоненты термореактивной композиции, размер и форма сфабрикованного изделия, ит.д. В основном условия осуществления вулканизации колеблются от нескольких часов при около 100°С до нескольких минут при около . Сфабрикованное , изделие может использоваться в лишь частично вулканизированном виде, а вулканизация может выполняться во время использования изделия при повышенной температуре.

Реакция, которая имеет место во время вулканизации термореактивной композиции, содержащей как ароматический агент текучести, так и ацетиленовый агент текучести, влечет сополимеризацию между предполимером и ацетиленовым агентом текучести, и эта

реакция в то же ca.-ioe время осуществляет поперечное связывание предполимера. Следовательно, в данном случае конечная термореактивная смола может быть определена как сополимер предполимера и ацетиленового агента текучести. В случае литья композицииj содержащей только ароматический агент текучести, реакция во время вулканит .зации является прежде всего реакцией дальнейшей полимеризации предполимеtoра, и возможно в некоторой степени она сопровождается.реакцией предполимера с ароматическим агентом текучес.ти,

Термореактивная смола, полученная

15 таким образом, является твердой, жесткой, прочной, устойчивой к истиранию, неплавкой и нерастворимой. Эти смолы сохраняют прочность и йерастворимость при повышенных температурах,

20 являются стабильными действию повышенных температур в течение продолжительных периодов и стойкими к окислительному разрушению при повышенных температурах. Их окислительнс1Я стабильность может далее улучшиться введением ста5билизаторов, таких как бифосфат аммония, гипофосфат кальция и кислый бутилфосфат. Они весьма стойки к химическому воздействию сильных кислот и концентрированных щелочей. Как указыDвалось , эти термореактивные смолы характеризуются наличием прочности на изгиб по крайней мере около 4000.фунтов на кв. дюйм (281,2 кг/см) и модуля гибкости, по крайней мере, 350000 фунтов на кв. дюйм (24605 кг/см) . Боль5шинство смол также характеризуется сохранением, по крайней мере, указанной прочности на изгиб модуля гибкости и, по крайней мере, 80% их веса, когда лист толщиной 30 мл

0 (0,75 мм) находится на воздухе при в течение 220 ч, и потерей менее, чем 20% их веса, когда они нагреваются в виде порошка до 500°С . со скоростью 10 С/мин в инертной

5 атмосфере. Очевидно, эти величины могут быть значительно улучшены при добавлении наполнителей и других упрочняющих добавок.

Под терминами прочность на изгиб

0 (или сопротивление изгибу) и модуль гибкости понимается прочность и модуль, измеренные в соответствии со способом ASTM Д-790-70.

Новые термореактивные композиции

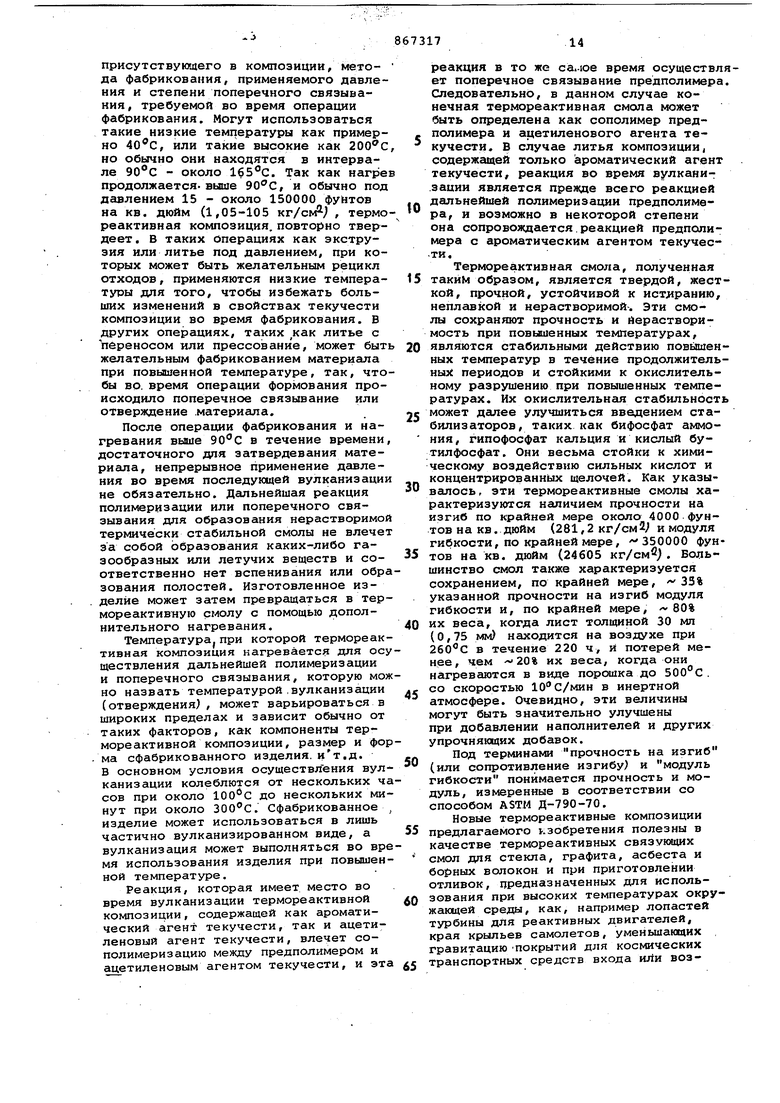

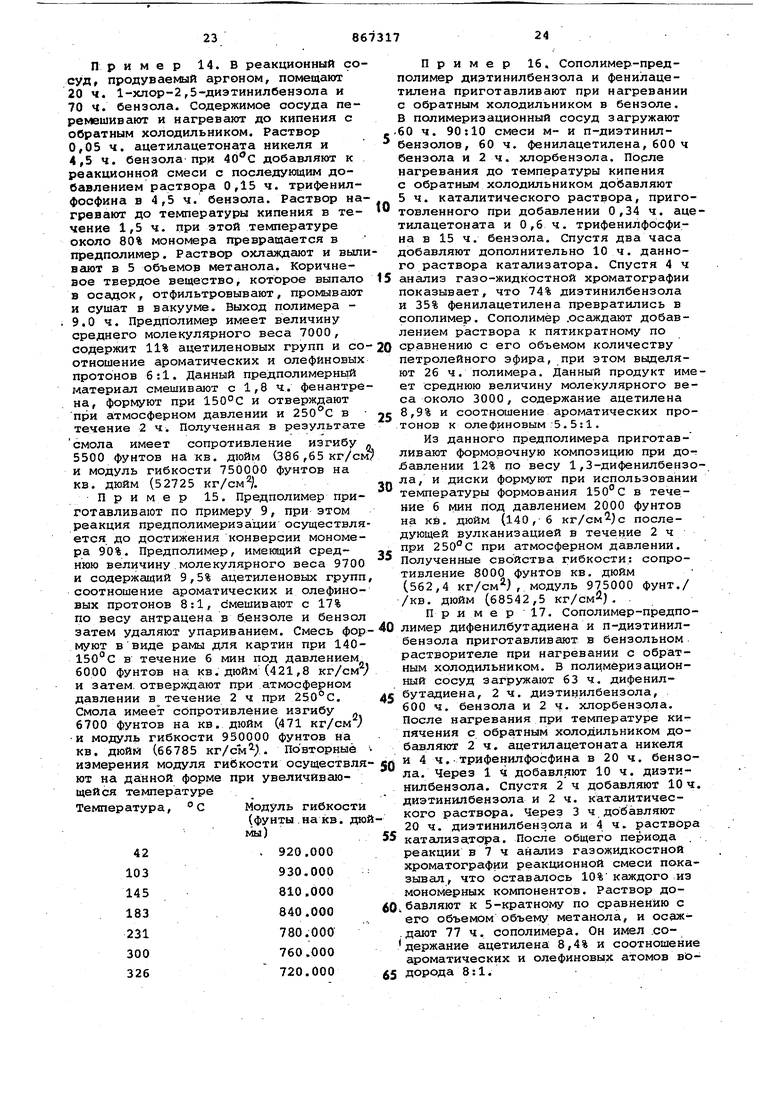

5 предлагаемого изобретения полезны в качестве термореактивных связующих смол для стекла, графита, асбеста и борных волокон и при приготовлении отливок, предназначенных для использования при высоких температурах окру0жающей среды, как, например лопастей турбины для реактивных двигателей, края крыльев самолетов, уменьшающих гравитацию покрытий для космических транспортных средств входа или воз5вращения в плотные слон атмосферы, . подшипников, шлифующих колес, тормозных накладов и накладок сцепления. Композиции также полезны в качестве устойчивых в химическом отношении покрытий, Следующие примеры иллюстрируют при готовление предполимеров, термореактивных композиций и термореактивных смол предлагаемого изобретения. Все части и процентные содержания вы ражены по весу, если не указано иначе Пример. В полимериэационный сосуд загружают смесь 630 ч. метадиэтинилбензола и 70 ч. пара-диэтинилбензола, растворенную в 3077 ч. безводного бензола. Раствор продувают азотом и нагревают до температуры кипячения с обратным холодильником. Затем к нагреваемому с обратным холо дильником раствору добавляют четырьмя приблизительно ргшными порциями смес катализатора, приготовленную смешением 4,4 ч. ацетилацетоната никеля и 8,8 ч трифенилфосфина в 50 ч. без водного бензола. После добавления первоначальной порции другие порции добавляют по отдельности через один, два и три часа. Раствор выдерживают при температуре нагревания с обратным олодильником всего в течение шести с четвертью часов, за это время конверсия мономера составляет 85,6%. Предполимер затем осаждают добавлением раствора к семикратному его объему петролейного эфира, и желтый порошок , отделенный с помощью фильтрования, составляет 406 ч. Предполимер содержит 11,8% ацетиленовых групп. Пример 2. Формовочную композицию приготавливают растворением предполимера примера 1 и агентов текучести табл. 1 в ацетоне при тщательном смешении, затем удаляют ацетоновый растворитель с помощью вращающегося откачивателя. Композицию сушат под вакуумом в течение 16 ч при комнатной температуре, с последующей сушкой в, течение 1 ч при . Используя параллельно-пластинчатую пластометрию и изменение температуры со скоростью 10 С/мин, определяют вязкость формовочных композиций при различных температурах. Полученные таким образом данные, приводятся в табл. 1. Эти данные показывают флюидизирук1цие свойства ароматических агентов текучести, пере 1исленных в таблице . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСВЕТЛЕНИЯ ПРАКТИЧЕСКИ НЕКРИСТАЛЛИЧЕСКИХ УГЛЕВОДОРОДНЫХ СМОЛ | 1996 |

|

RU2152405C1 |

| КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ БЕЛОК И КАТИОННЫЙ ПОЛИМЕР, И ОБЛАДАЮЩИЕ ПОНИЖЕННОЙ ВЯЗКОСТЬЮ | 2009 |

|

RU2523314C2 |

| ЦЕЛЛЮЛОЗНЫЕ ДОБАВКИ ДЛЯ УМЕНЬШЕНИЯ СОДЕРЖАНИЯ СМОЛЫ В КРАФТ-ЦЕЛЛЮЛОЗЕ | 2009 |

|

RU2502839C2 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2258727C2 |

| Способ получения олигофениленов | 1983 |

|

SU1118649A1 |

| ПРОКЛЕЕННАЯ БУМАГА И ЕЕ ПРИМЕНЕНИЕ В ПРОЦЕССАХ ВЫСОКОСКОРОСТНОЙ ПЕРЕРАБОТКИ ИЛИ РЕПРОГРАФИИ | 1998 |

|

RU2202019C2 |

| КОМПОЗИЦИЯ ПРОЧНОЙ БЫСТРО РАСПАДАЮЩЕЙСЯ ТАБЛЕТКИ | 2008 |

|

RU2472493C2 |

| УЛУЧШЕННАЯ ПОВЕРХНОСТНАЯ ПРОКЛЕЙКА БУМАГИ | 2009 |

|

RU2521636C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛЕЕННОЙ БУМАГИ (ВАРИАНТЫ) | 2002 |

|

RU2293090C2 |

| СТАБИЛЬНЫЕ АДГЕЗИВЫ НА ОСНОВЕ ДЕНАТУРИРОВАННОЙ КИСЛОТОЙ СОИ/МОЧЕВИНЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2545936C2 |

Отсутствует Антрацен

Фанантрен

Антрацен + Дифенилбутадиин

Фенантрен + Дифенилбутадиин

Дифениловый эфи

Дифенилсульфид

13 2,5

8,5 7,5 7

0,04

0,001 0,0005 0,0003

10

0,3

7

4

1

30 10

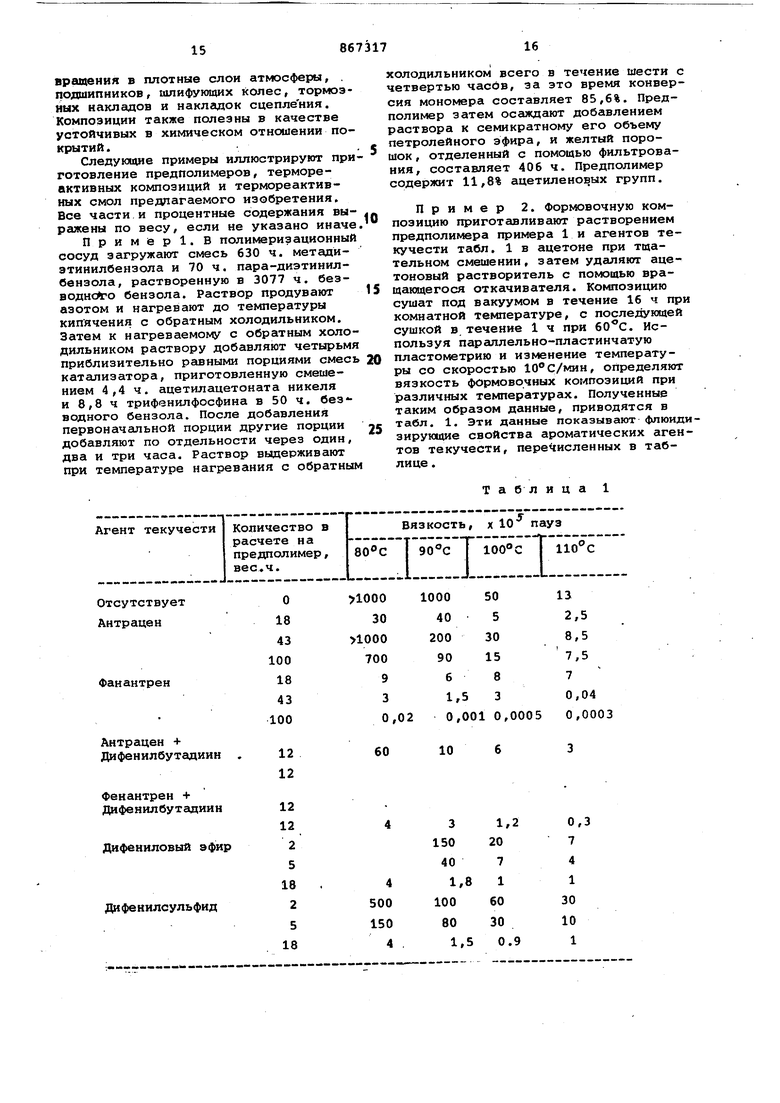

1 Пример 3. Формовочные композиции, приготовленные по примеру 2 формуют и вулканизуют, и вулканизиро ванные образцы оценивают в отношении их механитеских свойств, Используе.мой формой была полностью позитивная |дисковидная форма, имеющая внутренний диаметр один дюйм (2,5 см). Форму загружают при комнатной температуре образцом формовочной композиции и нагревают до . Затем применяют давление для уплотнения формовочной композиции и нагревание продо/жгиот до тех пор, пока температура не досОтсутствуетАнтрацен

Фенантрен + Кремнезем

Антрацен + Дифенилбутадии

Фенантрен + Дифенилбутадии

Дифенилсульфид Кремнезем

Кальцинированная диатомовая земля чи (93-95% SiOj) присутствует в количестве, равном по весу общему весу предполимера и агента текучести.

Пример 4. Образцы дисков, приготовленные по примеру 3, оценива- 45 ют по их функциональной окислительной стабильности. ,Диски взвешивают, помещают в печь с циркулирующим воздухом и выдерживают при . Спустя 220 ч диски снова взвешивают и по- 50 лучают следующие результаты .

О

18

43

100

43

18

0.000 970.000 6.700 7.400

Пример 5. Другие образцы дисков, приготовленные в соответствии с примером 3, измельчают в тонкий порошок (проходящий через сито 100 меш и оценивают в отношении чисто термической стабильности. Это предусматривает испытание образцов на потерю веса с помощью термо-гравиметрического.анализа при нагревании в атмосфере азота до 500°С со скоростью повышения температуры 10 С/мин. Были получены следующие результаты

-55

60

П. р и м е р 6. Повторяют по существу полимеризацию по примеру 1 за исключением того, что используют

65 тигнет 1700С. Отформованный диск толщиной 20 мил (0,5 мм; затем удаляют из формы и отверждают при и атмосферном давлении в течение чеTjpex часов. Сопротивление и модуль гибкости отверященных композиций определяют путем измерения сил, требуемых для того, чтобы вызвать деформацию (прогиб и окончательную порчу испытывае№1х образцов. Полученные данные также как и давления для литья, используемые для приготовления дисковобразцов, представлены в табл. 2 Таблица 2

смесь катализатора, содержащего 4 ,7 ч ацетилацетоната никеля и 9,3 ч. трифенилфосфина. Данный процесс полимеризации затем повторяют четыре раза при использовании удвоенных количеств всех компонентов реакционной смеси, а также один раз повторяют полимеризацию при использовании пример о трехкратных количеств всех компонентов. Общее количество мономера, загруженного в этой последней реакции, 2000 ч. Конверсия мономера в этих реакциях в пределах 87-89%. Пример 8. Агенты текуче по примеру 7 в указанных количест также оцениваются с предполимером мера б в испытаниях на старение, примерам 4 и 5. Были получены сле щие данные Пример 9.В полимеризац ный сосуд, заполненный азотом, з гружают 71 ч п-диэтинилбензола.

Шесть реакционных сглесей затем добавляют к приблизительно шестикрат-ному по сравнению с их общим объемом объему гептана. Выпавший- в осадок предполимер вьщеляют с помощью фильтрации, и количество его составляет 3.6Й2 ч.

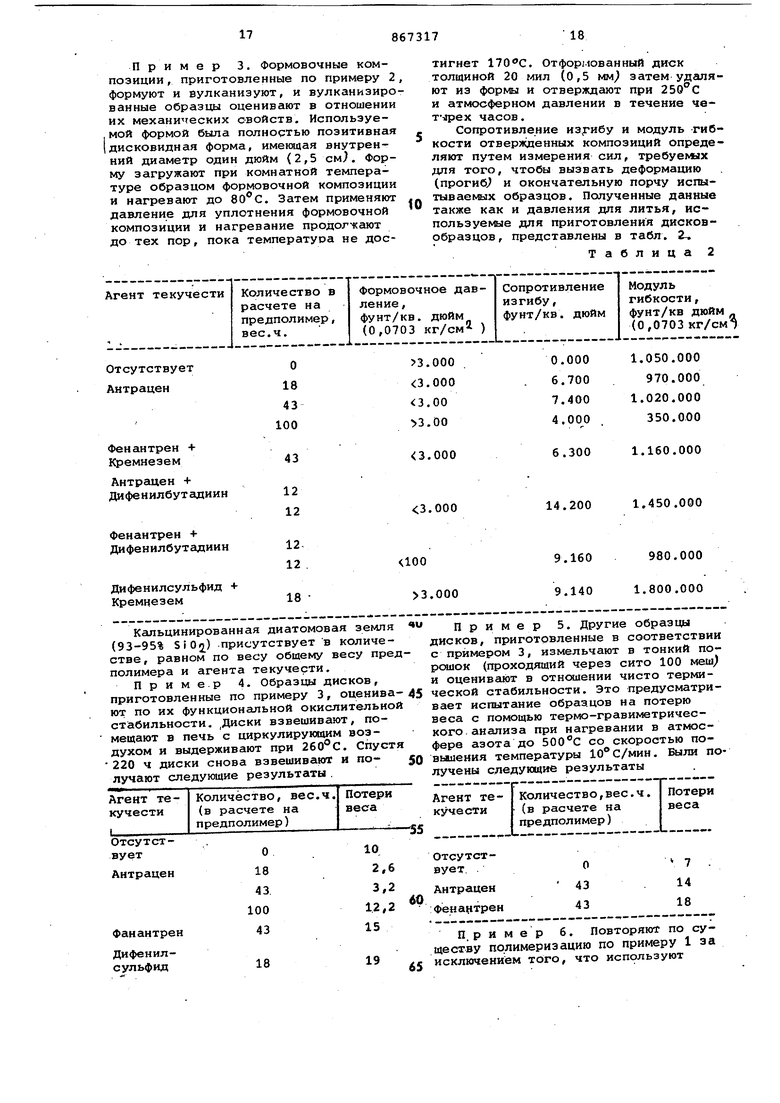

Пример 7. Следуя примерам 2 и 3, оценивают дополнительно агенты текучести при использовании предполимера 6. Получен«ые данные приводятся в табл. 3 и 4.

Таблица 3

Таблица4 1,062 ч, ацетилацетоната никеля, 2.124 ч. трифенилфосфина и 737 ч. безводного диоксана. Прозрачный бледнозеленый раствор затем нагревают при перемешивании до температуры кипения с обратным холодильником и выдерживают таким образом до тех пор, пока не будет достигнута желаемая степень конверсии 57%. Это определяют путем периодического отбора определенных качеств проб, охлаждением пробы до комнатной температуры, выливанием ее в 5 объемов петролейного эфира, сушкой и взвешиванием осадка. Когда достигают требуемую конверсию (l ч 50 мин), реакционную смесь выливают в 5 объемов петролейного эфира. Выпадает в осадок темная смолообразная масса. Поверхностный слой отделяют и фильтруют. Твердые вещества остсшляют сушиться на воздухе, а затем промывают петролейным эфиром и сушат. Полученный таким образом продукт представляет собой коричневый порошок. Он имеет величину среднего молекулярного веса около 2900. Анализ ЯМР, как указывалось, показывает. что предполимер имеет соотношение ароматических протонов и олефиновых протонов выше чем 30:1. Предполимер содёржиз 15.05 ацетиленовых групп. Приготавливают формовочную композицию путем смешивания 50 ч. каль цинированной диатомовой земли, содер жащей 93-95% 510/2, которую предвари, тёльно сушат нагреванием до и охлаждают в безводных условиях, 8,5 ч. 1-феннлнафталина и 41,5 ч, приготовленного предполимера, приче добавляют достаточное количество ац тона для растворения двух органичес ких веществ и для достижения лучшего смешения с наполнителем. Ацетон зат испаряют в струе воздуха и затем под вакуумом. Приготовленная таким обра зом формовочная композиция представл ет собой тонкий порошок коричневого (какао) цвета. Используемая для формования данно композиций форма -представляет собой полупозитивную дисковидную форму 21/4 дюйма (5 см - 0,63 см). В форму .при комнатной температуре помещают диск из алюминия, 5,3 г формовочной композиций и второйдиск из алюминия Вставляют внутреннюю часть формы (пуансон) и форму помещают в предварительно нагретый гидравлический пресс, температуру формующегося образца при этом регулируют с .помощью термопары. Температура образца увели чивалась до 275°С в течение 50 мин при нагревании под давлением 1500 фу тов на кв. дюйм (105.45 кг/см. Нагреватели выключают (конечная температура образца 280°С), давление снимают и форму охлаждают. Спустя 1ч 40 мин форму вынимают из пресса и охлаждают холодной водой. Полученный таким образом отформованный диск жесткий и блестящий, коричневого цве та. Он имеет плотнссть 1,54, и твердость по Барколью (№ 935-1) 75. Определенные при этом свойства гибкости: сопротивление 4520 фунтов на . кв. дюйм (317.756 кг/см) и модуль 860000 фунтов на кв. дюйм (60458 кг/с Пример -10. В полимернзацион ный сосуд с атмосферой азота загру.жают. 3.0 ч. 4.4 -диэтинилбифенила 0,15 ч. бис (трифенилфосфин) никель-дикарбонила и 100 ч. безводного, диоксана. Раствор нагревают в атмосфере азота, на паровой бане с обратным холодильником в течение 1 ч. За это время около 65% мономера превращается в предполимер, имеющий среднюю величину молекулярного веса 3000. К раствору добавляют О .4 ч. дифенилметана. Раствор затем упаривают до суха и сушат под высоким вакуумом.. Из желтого твердого вещества, полученного таким образом, приготавливают пленку, твердое вещество представ ляет собой-смесь 57% предполимера, около 31% непрореагировавшего мономера и 12% дифенилмотана, .пленку приготавливают при нагревании .данного твердого вещества на стальной пластине при 160°С, затем отверждают под азотом.при атмосферном давлении и 250 С в течение 4 ч. Данная пленка имеет потерю веса лишь 10% при нагревании на воздухе до 500°С со скоростью 10 с/мин. . При мер 11. Повторяют предполимеризацию по примеру.10 за исключением того, что 4,4 -дизтинилби-г фенил, использованный в том примере, заменяют ди(4-зтинилфениловым эфиром, и время реакции предполимеризации 2 ч. После удаления диокса на получают очень вязкое, клейкое желтое вещество, которое представляет собой смесь 60% предполимера со средней величиной молекулярного веса около 2500 и 40% непрореагировавшего мономера. ,в данное клейкое твердое вещество примешивают дифениловый эфир в количестве 10% по весу в расчете на вес клейкого твердого вещества. Полученный а результате материал затем г формуют в пленку по примеру 10 при и отверждают при 250°С в течение 4 ч. Отвержденная пленка имеет потерю веса на воздухе при нагревании до со скоростью 10 с/мин порядка 10%. Примеры 12 и 13. Приготавливают предполимер по примеру 9 с использованием в качестве мономера смеси 90% мета- и 10% пара-диэтинилбензола; 0,26% никелевого катсшизатора и проводят полимеризацию до достижения конверсии 80%. Предполимер имел среднюю величину молекулярного веса 5500, содержал 12,8% ацетиленовых групп и имел соотношение ароматических протонов к олефиновым протонам 13:1. Из данного предполимера приготавливают формовочные композиции при смешивании его с 25% по весу дифенилметана и дополнительном добавлении 1.1 ч. на 100 ч. смеси кислого бутилфосфата в качестве стабилизатора для одного из них. Диски 30-35 мил (0,75-0,875 мм) толщиной и в один дюйм в диаметре Л2,5 см) приготавливают и отверждают нагреванием в течение 5 ч при . анные диски затем нагревают в печи с Нагнетаемым воздухом при.260С. Результаты приведены в таблице. Время для достиобавляемый стабижения 10% потери изатор веса смолы при 260°С тсутствует, ислый бутилфосат2386 Пример 14. В реакционный сосуд, продуваемый аргоном, помещают 20 ч. 1-ХЛОР-2,5-диэтинилбензола и 70 ч. бензола. Содержимое сосуда перемешивают и нагревают до кипения с обратным холодильником. Раствор 0,05 ч. ацетилацетоната никеля и 4,5 ч. бензола при добавляют к реакционной смеси с последующим добавлением раствора 0,15 ч. трифенилфосфина в 4,5 ч. бензола. Раствор нагревают до температуры кипения в течение 1,5 ч. ори этой температуре около 80% мономера превращается в предполимер. Раствор охлаждают и выли вают в 5 объемов метанола. Коричневое твердое вещество, которое выпало в осадок, отфильтровывают, промывают и сушат в вакууме. Выход полимера 9.0 ч. Предполимер имеет величину среднего молекулярного веса 7000 , содержит 11% ацетиленовых групп и соотношение ароматических и олефИновых протонов 6:1. Данный предполимерный материал смешивают с 1,8 ч. фенантрена, формуют при 150°С и отверждают при атмосферном давлении и 250с в течение 2 ч. Полученная в результате смола имеет сопротивление изгибу . 5500 фунтов на кв. дюйм (386 ,65 кг/см и модуль гибкости 750000 фунтов на кв. дюйм (52725 кг/см. Пример 15. Предполимер приготавливают по примеру 9, при этом реакция предполимеризации осуществляется до достижения конверсии мономера 90%. Предполимер, имеющий среднюю величину молекулярного веса 9700 и содержащий 9,5% ацетиленовых групп, соотношение ароматических и олефиновых протонов 8:1, с мешивают с 17% по весу антрацена в бензоле и бензол затем удаляют упариванием. Смесь формуют в виде рамы для картин при 140150°С в течение 6 мин под давлением 6000 фунтов на кв. дюйм (421,8 кг/см) и затем, отверлодают при атмосферном давлении в течение 2 ч при 250°С. Смола имеет сопротивление изгибу 6700 фунтов на кв. дюйм (471 кг/см и модуль гибкости 950000 фунтов на кв. ДЮЙМ (66785 кг/см -; . Повторные измерения модуля гибкости осуществляют на данной форме при увеличивающейся температуре температура, °С Модуль гибкости (ЛУНТЫ на KB шой унты.накв. дюй 42. 920.000 Qo930 000 : 145810.000 ..goалп 000 ... 231780.000 -QQ760 000 326720.000 24 Пример 16. Сополимер-предполимер диэтинилбензола и фенилацетилена приготавливают при нагревании с обратным холодильником в бензоле, в полимеризационный сосуд загружают 60 ч. 90:10 смеси м- и п-диэтинилбензолов, 60 ч. фенилацетилена, 600 ч бензола и 2ч. хлорбензола. После нагревания до температуры кипения с обратным холодильником доЬавляют 5 ч. каталитического раствора, приготовленного при добавлении 0,34 ч. ацетилацетоната и 0,6 ч. трифенилфосфина в 15 ч. бензола. Спустя два часа добавляют дополнительно 1C ч. данного раствора катализатора. Спустя 4 ч анализ газо-жидкостной хроматографии показывает, что 74% диэтинилбензола и 35% фенилацетилена превратились в сополимер. Сополимер .осаждают добавлением раствора к пятикратному по сравнению с его объемом количеству петролейного эфира, при этом выцеляют 26 ч. полимера. Данный продукт имеет среднюю величину молекулярного веса около 3000, содержание ацетилена 8,9% и соотношение ароматических протонов к олефиновым 5.5:1. данного предполимера приготавливают формовочную композицию при доДавлении 12% по весу 1,3-дифенилбензола, и диски формуют при использовании температуры формования 150°С в тече ие 6 мин под давлением 2000 фунтов на кв. дюйм (140, 6 кг/см2)с последующей вулканизацией в течение 2ч при 250°С при атмосферном давлении, Полученные свойства гибкости: сопротивление 8000 фунтов кв. дюйм (562,4 кг/см , модуль 975000 фунт./ /кв. дюйм (68542,5 кг/см-) . Пример 17. Сополимер-предполимер дифенилбутадиена и п-диэтинилбензола приготавливают в бензольном. растворителе при нагревании с обратным холодильником. В полимбризационн й сосуд загружают 63 ч. дифенилбутадиена, 2 ч. диэтинилбензола. 600 ч. бензола и 2 ч. хлорбензола. После нагревания при температуре кипячения с обратным холодильником добавляют 2 ч. ацетилацетоната никеля и 4 ч. трифенилфосфина в 20 ч. бензола.. Через 1 ч добавляют 10 ч. диэтинилбенэола. Спустя 2 ч добавляют 10ч. диэтинилбензола и 2 ч. каталитическ° ° раствора. Через 3 ч.добавляют Q ч. диэтинилбензола и 4. ч. раствора катализа.тора. После общего периода . . реакции в 7 ч анализ газожидкостной хроматографии реакционной смеси покаэывал, что оставалось 10%каждого ,из мономерных компонентов. Раствор добаълякп: к 5-кратному по сравнению с его объемом объему метанола, и осаж.дают 77 ч. сополимера. Он имел .содержание ацетилена 8,4% и соотношение ароматических и олефиновых атомов водорода 8:1.

Из данного предполимера приготовяют формовочную композицию при доавлении 12% по весу фенантридина и 1,0% по весу кислого бутилфосфата. ормуют диски при использовании темературы формования в течение 6 мии под давлением 2000 фонтов на кв. дюйм (140,6 KF/cM j с последуюим отверждением вне формы в течение 2 ч при . и атмосферном давлении, войства гибкости этих отвержденных исков: сопротивление 5200, модуль 750000 фунтов на кв. дюйм (365,56 и 52725 кг/см 2).

Пример 18. В-полимеризационный сосуд, заполненный атмосферой аргона, загружают 60 ч. фенилацетилена, 54 ч. мета-диэтинил-бензола, 6ч. пара-диэтинилбензола, 422 ч. бензола и 0,3 ч. монохлррбензрла. Раствор под вергают нагреванию с обратным холодильником при перемешивании, затем к нагреваемому раствору добавляют 0,8 ч. трифенилфосфина и 0,4 ч. ацеТ1 лацетоната никеля в бензоле. Реакцию конт ролируют с помощью анализа газо-жидкостной хроматографии. Через три часа после добавления катализатора потреблялось 88,3% диэтинилбензола и 49,5% фенилацетилена. Раствор охлаждают и выливают в 7 объемов петролейного эфира. Осажденный порошок отфильтровывают, про 1ывают свежим петролейным эфиром и сушат в вакууме, выход равен 53 ч. (46% светло-желтого сополимера. Расчеты по использованию мономера показывают, что сополимер содержит, сол.%: диэтинилбензола - 64 и фенилацетилена - 36.

Из указанного предполимера приготавливают формовочную композицию при использовании 25% 2,2-дипирйдила в качестве агента текучести. Из данной композиции формуюг диски при нагревании в течение б мин при под давлением 1000 фунтов на кв. дюйм (703 кг/см) и отверждают при нагревании в течение пяти часов при при атмосферном давлении. Полученный в результате продукт имел среднее сопротивление изгибу 11300 фунтов на кв. дюйм (794,39 кг/см) и среднюю величину модуля гибкости 1106000 фунтов на кв. дюйм (77751,8 кг/см) . При испытании образца с помощью термогравиметрического анализа при скорости нагревания 10®С/.мин до 500С результат потери веса был 8%. Потеря веса 2,3% наблюдалась при нагревании образца при 260с в течение 220 ч при окислительном.испытании.

Пример 19. По примеру 18 -приготавливают сополимер из реакционной смеси, содержащей 75 ч, дифенилбу

(тадиина, 22,5 ч. м та-диэтинйлбензола, 2,5 ч. пара-дизтинилбензола, 413 ч. диоксана, 0,3 ч. монохлорбёнзола, 0,7 ч. трифенилфосфина и 0,3ч. цетилацетоната никеля. Потребление диэтинилбензрла - 100%, а дифенилбутадиина - 83,7%. Получают продукт светложелтый сополимер с выходом 47%, содержащий 27,8 молярных процентов . диэтинилбензола и 72,2 молярных процентов дифенилбутадиина. Следуя при0меру 18, приготавливают формовочную композицию при использовании 2,2-дихинолила в качестве агента текучести. Вязкость композиций при X 10 пауз. Композицию формуют и

5 отверждают. Отвержденный продукт имеет среднюю величину сопротивления изгибу 7250 фунтов на кв. дюйм (509,675 кг/см) и средний модуль гибкости 425000 фунтов на кв. дюйм (29877,5 кг/см J.

0

Пример 20. Повторяют процедуру примера 19, но используют 32,2 ч. дифенилбутадиина, 61 ч. ме- тадиэтинилбензола и 6,8 ч. парадиэтинилбен-зола в качестве мономер5 .ной смеси. Компоненты катализатора также уменьшают по количеству до 0,35 ч. трифенилфосфина и О,,15 ч. ацетилацетоната никеля, время реакции составляет один час от момента добав0ления катализатора. СОполиМерный продукт содержит 68,9 молярных процентов дизгинилбензола и 31,1 молярный процен дифенилбутадиина. Согласно при меру 18 приготавливают формовочную

5 композицию из сополимера, формуют и отверждают. Отверхеденный продукт имеет среднюю величину сопротивления изгибу 6250 фунтов на кв. дюйм (439,375 кг/см)и среднюю величину

0 модуля гибкости 355000 фунтов на кв. дюйм (24956,5 кг/см) ,

Пример 21. Повторяют процедуру примера 19, но 2,2-дихинолил заменяют трифенилфосфитом в качестве агента текучести. Отвержденный продукт

5 имеет среднюю величину сопротивления изгибу 7325 фунтов на кв. дюйм (515 кг/см), и среднюю величину модуля гибкости 450000 фунтов на.кв. дюйм (31635 кг/см2; .

0

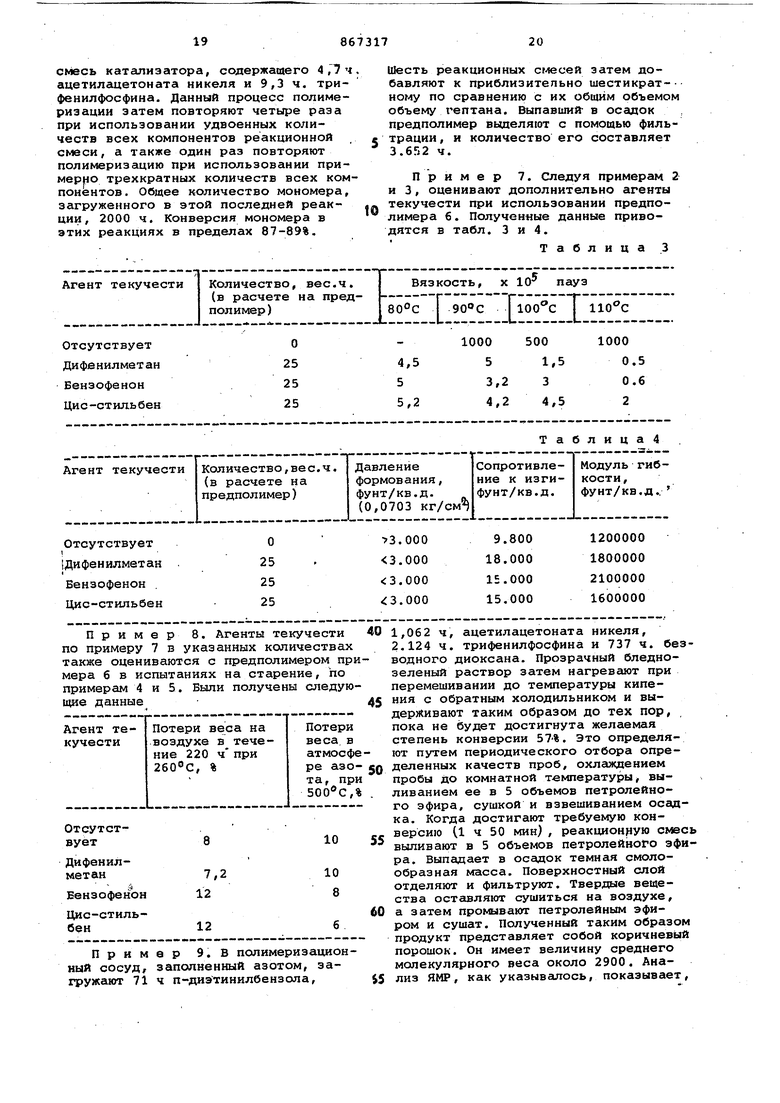

Пример 22, В соответствии с примером 1 приготавливают предполимер. Из дайнсго иредполимера приготавливают формовочные композиции при сме5шении его с 25% ПС весу ряда агентов текучести. В таблице 5 приводится вязкость этих композиций в соответствии с процедурой примера 2, а также физические свойства и устойчивость к окислению отвержденных продуктов.

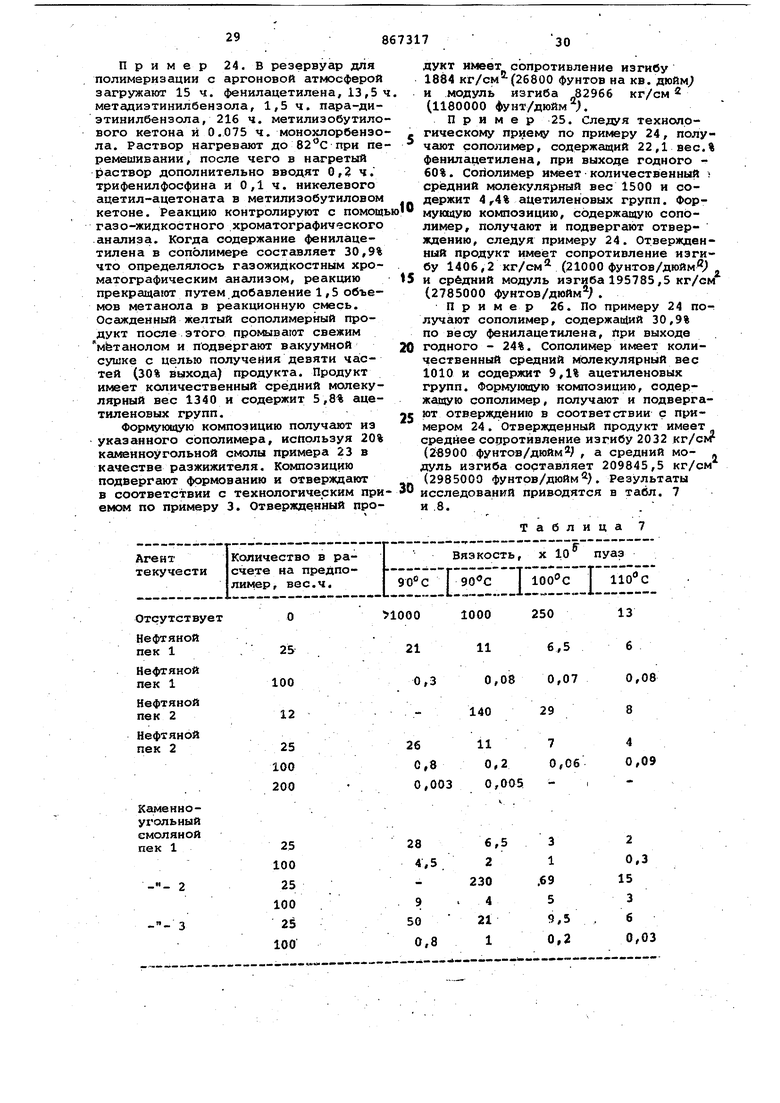

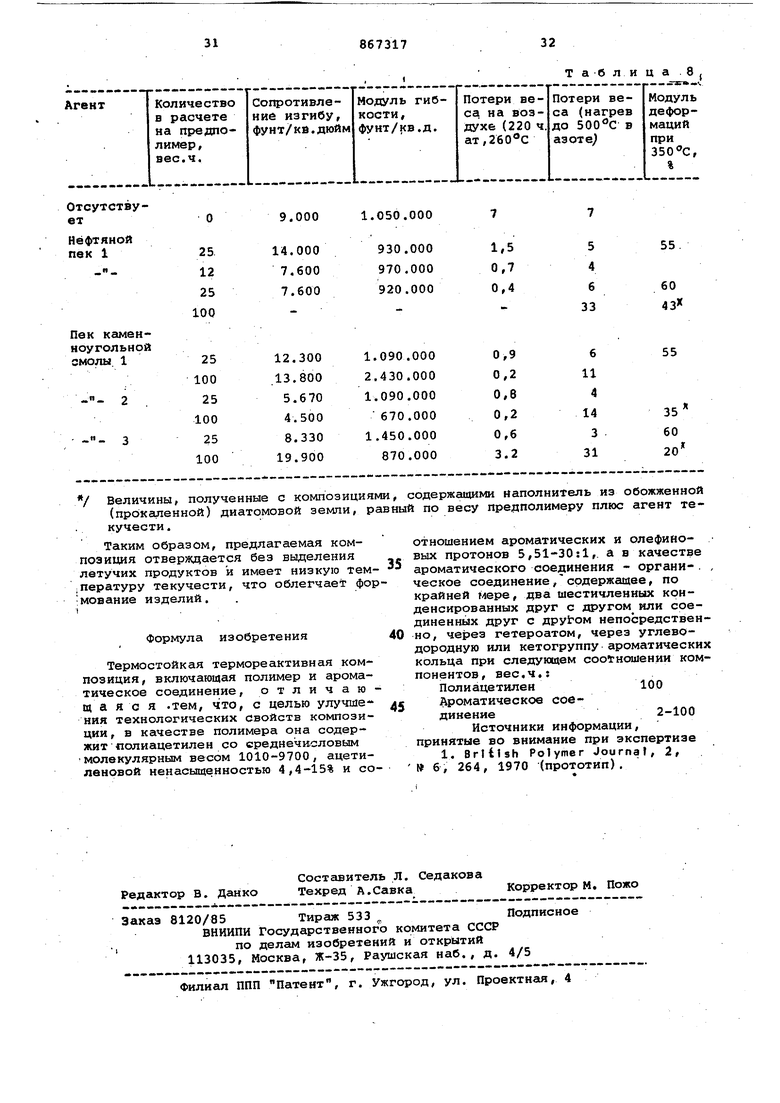

0 Пример 23. При использовании предполимера, приготовленного из 90:10 смеси метадиэтинилбенэода и па ра-диэтинилбензола, в соответствии с примером 1 приготавливают формовочные композиции, и оценивают в соответствии с примерами 2, 3, 4 и 5 при использовании варьирующих количеств высококипящей ароматической каменноугольной смолы и нефтяных пеков в ка честве агентов текучести. Нефтйные пеки представляют собой смеси высококипящих ароматических со динений, полученных во время высокотемпературного крекинга нефти. Пеки из каманно-угольной смолы представля ют собой смеси высококипящих ароматических соединений, извлекаемых из каменно-угольной смолы, летучих компонентов камённо-угольной смолы, уда ленных при перегонке, и фенольных и кислых материалов, в основном выделенных при щелочной экстракции.

Таблица 5 Эти пеки содержат небольшое количество кислот, фенолов, спиртов и неароматических ненасыщенных соединений, как показывают измерения величин кислотного, гидроксильного и бромного чисел. Они не содержат кристаллической органической фазы при нагревании до температуры выше . Известно, что материалы данного типа содержат в основном конденсированные кольцевые ароматические соединения, такие как нафталин, метилнафталины, тионафтен, хинолин, антрацен, фенантрен, метйлантрацены, -метилфенантрены, пирен, хризен, бензпирены, перилен, пицен, бензперилены и коронеп и сое- . динения, содержащие ароматические кольца, сопряженные друг с другом, такие как бифенил, аценафтен, карбазол, фулорен, дифениловый эфир, флуорантрен, бензфлуарены и бензфлоурантены. Характеристики нефтяного пека и пека каменноугольной смолы приведены в табл. б. . Т а б лица б Пример 24. В резервуар для полимеризации с аргоновой атмосферой загружают 15 ч. фенилацетилена,13,5 метадиэтинилбензола, 1,5 ч. пара-диэтинилбензола, 216 ч. метилизобутило вого кетона и 0,075 ч. монохлорбенэо ла. Раствор нагревают до 82с при пе ремешивании, после чего в нагретый раствор дополнительно вводят 0,2 ч. трифенилфосфина и 0,1 ч. никелевого ацетил-ацетоната в метилизобутиловом кетоне. Реакцию контролируют с помощ газо-жидкостного хроматографического анализа. Когда содержание фенилацетилена в сополимере составляет 30,9% что определялось газожидкостным хроматографическим анализом, реакцию прекращают путем добавление 1,5 объемов метанола в реакционную смесь. Осажденный желтый сополимерный продукт после этого промывают свежим метанолом и подвергают вакуумной сушке с целью получения девяти частей (30% Выхода) продукта. Продукт имеет количественный средний молекулярный вес 1340 и содержит 5,8% ацетиленовых групп. Формующую композицию получают из указанного сополимера, используя 20% каменноугольной смолы примера 23 в качестве разжижителя. Композицию подвергают формованию и отверждают в соответствии с технологическим при емом по примеру 3. Отверясденный проО

ет

25

100

12

25 100 200

25 100

25 100

25 100

Т а

лица

13 6

1000250

1000 21 0,3

116,5

0,08

0,080,07 8

14029

4 0,09

7 0,06

11 0,2

26 0,8

0,003 0,005

2

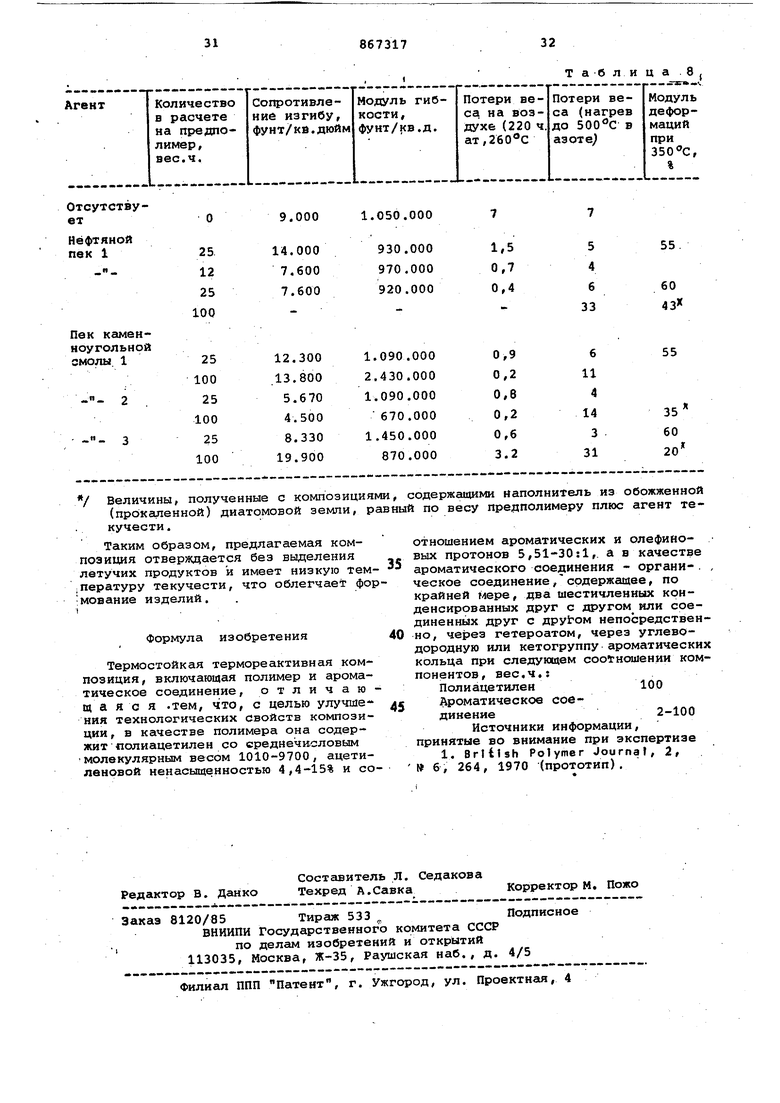

0,3 15 3 6 0,03 дукт имеет сопротивление изгибу 1884 кг/см(26800 фунтов на кв. дюйм; и модуль изгиба 82966 кг/см (1180000 фунт/дюйм ). Пример 25. Следуя технологическому приему по примеру 24, получают сополимер, содержащий 22,1 вес.% фенилацетилена, при выходе годного 60%. Сополимер имеет количественный средний молекулярный вес 1500 и содержит 4г4% ацетиленовых групп. Формующую композицию, содержащую сопОлимер, получают и подвергают отверждению, следуя примеру 24. От.вержденный продукт имеет сопротивление изгибу 1406,2 кг/см (21000 фунтов/дюйм) и средний модуль изгиба 195785,5 кг/см (2785000 фунтов/дюймУ . Пример 26. По примеру 24 по-: лучают сополимер, содержаний 30,9% по весу фенилацетилена, при выходе годного - 24%. Сополимер имеет количественный средний молекулярный вес 1010 и содержит 9,1% ацетиленовых групп. Формующую композицию, содержаааую сополимер, получают и подвергают отверждению в соответствии с примером 24. Отверяденный продукт имеет среднее сопротивление изгибу 2032 кг/civr ( фунтов/дюйм , а средний мо- . уль изгиба составляет 209845,5 кг/см (2985000 фунтов/дюйм ) . Результаты исследований приводятся в табл. 7 и .8. V Таким образом, предлагаемая композиция отверждается без выделения летучих продуктов и имеет низкую тем ;Пературу текучести, что облегчает фо мование изделий. Формула изобретения Термостойкая термореактивная композиция, включающая полимер и ароматическое соединение, отличаю щ а я с я -тем, что, с целью улучшения технологических свойств композиции, в качестве полимера она содержит полиацетилен со среднечисловым молекулярным весом 1010-9700, ацетиленовой ненасыщенностью 4,4-15% и со

Та б лица.8 Величины, полученные с композициями, содержащими наполнитель из обожженной (прокаленной) диатомовой земли, равный по весу предполимару плюс агент текучести . отношением ароматических и олефиновых протонов 5,51-30:1,. а в качестве ароматического соединения - органи- . . ческое соединение,содержащее, по крайней мере, два шестичленных конденсированных друг с другом или соединенных друг с другом непосредственно, гетероатом, через углеводородную или кетогруппу ароматических кольца при следующем соотношении компонентов, вес.ч.; Полиацетилен Ароматическое соединениеИсточники информации, принятые во внимание при экспертизе 1. British Polymer Journaf, 2, № б, 264, 1970 (прототип).

Авторы

Даты

1981-09-23—Публикация

1973-12-17—Подача