Настоящее изобретение относится к способам применения в процессах высокоскоростной переработки или репрографии щелочной проклеенной бумаги.

Количество высокосортной бумаги, изготовляемой в щелочных условиях, быстро увеличивается, чему способствуют экономия производственных затрат, возможность использования осажденного карбоната кальция, возросшая потребность в улучшенных рабочих характеристиках бумаги и степени белизны, а также тенденция к закрыванию мокрой части бумагоделательной машины.

Во многих областях современного применения высокосортной бумаги необходимо уделять особое внимание проклейке перед переработкой или использованием с конечной целью. Примерами служат высокоскоростное фотокопирование, изготовление конвертов, бланков и документной бумаги, включая бумагу для компьютерных печатающих устройств и бумагу для счетно-решающих устройств. Наиболее широко применяемыми проклеивающими веществами для высокосортной бумаги, изготовленной в щелочных условиях, являются алкенилянтарный ангидрид (АЯА) и алкилкетеновый димер (АКД). Проклеивающие вещества обоих типов содержат реакционноспособные функциональные группы, которые, как полагают, ковалентно связываются с целлюлозным волокном, и гидрофобные хвостовые части, которые ориентированы от волокна. Природа и ориентация этих гидрофобных хвостовых частей заставляет волокно отталкивать воду.

Технические АКД, содержащие β-лактоновое кольцо (также известное как 2-оксетаноновое кольцо), получают димеризацией алкилкетенов, полученных из хлорангидридов двух насыщенных прямоцепочечных жирных кислот, причем наиболее широко применяемые продукты получают из пальмитиновой и/или стеариновой кислоты. Промышленное применение находят также другие кетеновые димеры, такие как кетеновый димер на алкениловой основе (продукт Aquapel® 421 фирмы Hercules Incorporated, Уилмингтон, шт. Делавэр, США).

Технические проклеивающие вещества на основе АЯА готовят реакцией малеинового ангидрида с олефинами, каждый из которых содержит от примерно 14 до примерно 22 углеродных атома.

Хотя АЯА и АКД проклеивающие вещества с успехом применяют в промышленности, им свойственны недостатки. АЯА часто вызывают образование отложений на оборудовании бумагоделательной машины, следствием чего являются обрывы бумажного полотна и возникновение отверстий в бумаге. Добавление АЯА в количествах примерно 2,0-2,5 фунта/т бумаги обычно ведет к неприемлемой производительности бумагоделательной машины и к возникновению связанных с качеством бумаги проблем. Однако для проклейки бумаги тех сортов, которые изготавливают с высоким содержанием наполнителя, часто требуется их добавление в количествах, превышающих 2,0-2,5 фунта/т бумаги. Наконец, поскольку АЯА в форме эмульсий невозможно транспортировать и хранить в течение длительных периодов времени, производитель бумаги вынужден готовить эмульсию непосредственно перед применением.

Что касается клеев на основе АКД, то наиболее часто упоминаемым недостатком является скорость проявления проклейки в бумагоделательной машине. Для полноты проявления проклейки часто требуется длительный период отверждения.

Использование проклеивающих веществ обоих типов, в особенности типа АКД, связано с проблемами при обращении с бумагой в типичных процессах переработки в высокоскоростном оборудовании, которые необходимы в современных областях применения высокосортной бумаги, изготовленной в щелочных условиях (называемой щелочной высокосортной бумагой). Эти проблемы включают более низкие скорости проведения процессов в машинах для печатания конторских формуляров и других перерабатывающих машинах, подачу сдвоенных листов и замины в высокоскоростных копировально-множительных машинах, погрешности совмещения в высокоскоростном печатном и фальцовочном оборудовании. Недавно были внедрены 2-оксетаноновые проклеивающие вещества, которые при 35o С не являются твердыми веществами (например, проклеивающее вещество Precis® 2000 фирмы Hercules Incorporated, Уилмингтон, шт. Делавэр), предназначенные для разрешения проблем при обращении с бумагой в процессах высокоскоростной переработки.

Определение одной из таких проблем при обращении с бумагой в процессах высокоскоростной переработки и система измерений для нее представлены в работе "Improving the Converting and End Use Performance of Alkaline Fine Paper", опубликованной в TAPPI 1994 Paper Makers Conference Proceedings, Book 1 (1994), с. 155-163, содержание которой включено в настоящее описание в качестве ссылки. Такая проблема возникает, когда применяют высокоскоростное лазерное устройство IBM 3800 для печатания бесконечных форм, которое не оборудовано специальными модифицирующими приспособлениями, предназначенными для упрощения манипуляций со щелочной высокосортной бумагой. Таким образом, это важное с технической точки зрения лазерное печатающее устройство может служить эффективным испытательным прибором для определения перерабатываемости проклеенной бумаги различных типов на соответствующем современному уровню техники перерабатывающем оборудовании и ее рабочих характеристик при последующем целевом применении. Так, в частности, явление "образования волн" служит измеряемым показателем степени прогоняемости бумаги в печатающем устройстве IBM 3800 между неведомым валком после термозакрепляющего узла и ведомым валком над приемно-комплектующим узлом.

Такое образование волн включает отклонение пути движения бумаги от прямой линии между этими валками, которая на два дюйма (5 см) возвышается над базовой плитой, обуславливая погрешности совмещения и появление складок при опускании в приемно-комплектующем узле. Степень волнообразования во время работы в стационарном режиме измеряют как высоту волн в дюймах относительно прямолинейного пути движения бумаги по прошествии 600 с времени работы и умножают на 10000.

Типичная щелочная высокосортная бумага, проклеенная АКД, при расходе клея более 2,2 фунта/т (1 кг/0,9 метрической тонны) бумаги, часто демонстрирует неприемлемую степень волнообразования, как правило примерно 20-80. Определение пригодности бумаги для манипуляций с ней на другом высокоскоростном перерабатывающем оборудовании, таком как машина Гамильтона-Стивенса (Hamilton-Stevens) для печатания бесконечных форм и фальцовочный станок фирмы Winkler & Dunnebier CH для изготовления конвертов, также дает возможность получить числовые выражения перерабатываемости.

В ЕР 0629741 А-1 описана бумага, проклеенная 2-оксетаноновым проклеивающим веществом, которое представляет собой смесь алкилкетенового димера и 2-оксетаноновых мультимеров с различными молекулярными массами. Эта бумага проявляет степень проклейки, которая совместима со степенью проклейки, достигаемой с использованием современных клеев на основе алкилкетенового димера и алкенилянтарного ангидрида, и демонстрирует улучшенную перерабатываемость в высокоскоростных перерабатывающих и репрографических машинах.

В US 5685815 и ЕР 0666368 описана бумага, которая проклеена 2-оксетаноновым проклеивающим веществом и которая не вызывает проблем с подачей в оборудование высокоскоростных перерабатывающих и репрографических машин. При температуре ниже 35oС это 2-оксетаноновое проклеивающее вещество является жидкостью, его получают из жирных кислот, характеризующихся структурными неоднородностями в их углеводородных цепях, такими как углерод-углеродные двойные связи или разветвление цепи.

Наиболее близким аналогом заявленного изобретения является патент ЕР 666368.

В US 5725731 представлены проклеивающие композиции для высокосортной бумаги, которые не вызывают проблем с подачей в процессах высокоскоростной переработки. При температуре 35oС такие проклеивающие композиции не являются твердыми веществами и представляют собой смесь 2-оксетаноновых соединений, которые являются продуктом взаимодействия смеси насыщенных и ненасыщенных жирных кислот.

В US 5407537 описан способ применения синтетических реакционноспособных проклеивающих соединений, осуществление которого позволяет исключить использование эмульгатора и уменьшить гидролиз проклеивающего вещества во время его пребывания в технологической воде. Предпочтительными синтетическими реакционноспособными проклеивающими веществами являются алкенилянтарные ангидриды, алкенильные группы которых содержат по 8-16 углеродных атомов. Описана возможность применения смесей алкенилянтарных ангидридов и алкилкетеновых димеров.

В GB 2252984 А описана проклеивающая композиция, которая представляет собой смесь 3-50 мас.% алкилкетенового димера и 97-50 мас.% алкильного или алкенильного ангидрида циклической кислоты.

В SE 893906 описан упаковочный картон для жидкости, проклеенный сочетаниями алкилкетенового димера и алкенилянтарного ангидрида.

Алкилкетеновые димеры, описанные в US 5407537, GB 2252984 А и SE 893906, представляют собой твердые алкилкетеновые димеры.

Задача данного изобретения состоит в создании щелочной высокосортной бумаги, которая проявляет улучшенные характеристики при манипуляциях с ней в типичных процессах переработки и репрографических процессах. Одновременно с этим показатель проявления проклейки должен быть совместимым с показателем проявления проклейки, достигаемым при современном расходе 2-оксетанона или АЯА, добавляемого в щелочную высокосортную бумагу.

Поставленная задача решается способом применения бумаги в процессах высокоскоростной переработки или репрографии, включающим изготовление бумаги, проклеенной в щелочных условиях алкенилянтарным ангидридом (АЯА) и 2-оксетаноном, который при 35oС находится не в твердом состоянии, и последующее использование бумаги в процессах высокоскоростной переработки или репрографии. Предпочтительное 2-оксетаноновое проклеивающее вещество включает по меньшей мере одно 2-оксетаноновое соединение, которое представляет собой продукт взаимодействия в реакционной смеси, включающей ненасыщенную монокарбоновую жирную кислоту. Понятие "жирная кислота" использовано для удобства как обозначающее жирную кислоту или галоидангидрид жирной кислоты.

Другим объектом изобретения является способ изготовления бумаги в щелочных условиях, включающий стадии получения проклеивающего вещества, включающего алкенилянтарный ангидрид (АЯА) и 2-оксетанон, который при 35oС находится не в твердом состоянии, и проклейки бумаги этим проклеивающим веществом.

Преимущественно бумагу проклеивают проклеивающим веществом в массе.

Еще одним объектом изобретения является бумага, изготовленная вышеописанным способом.

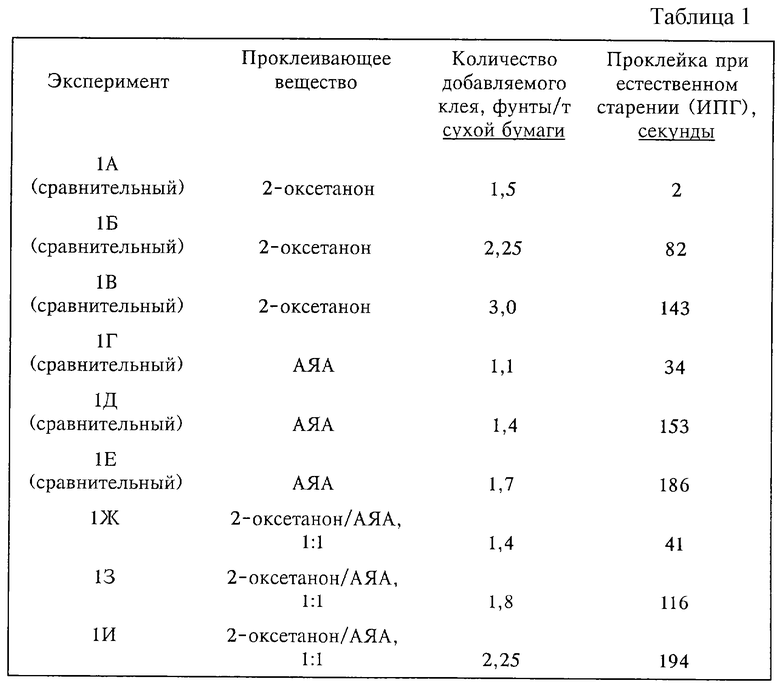

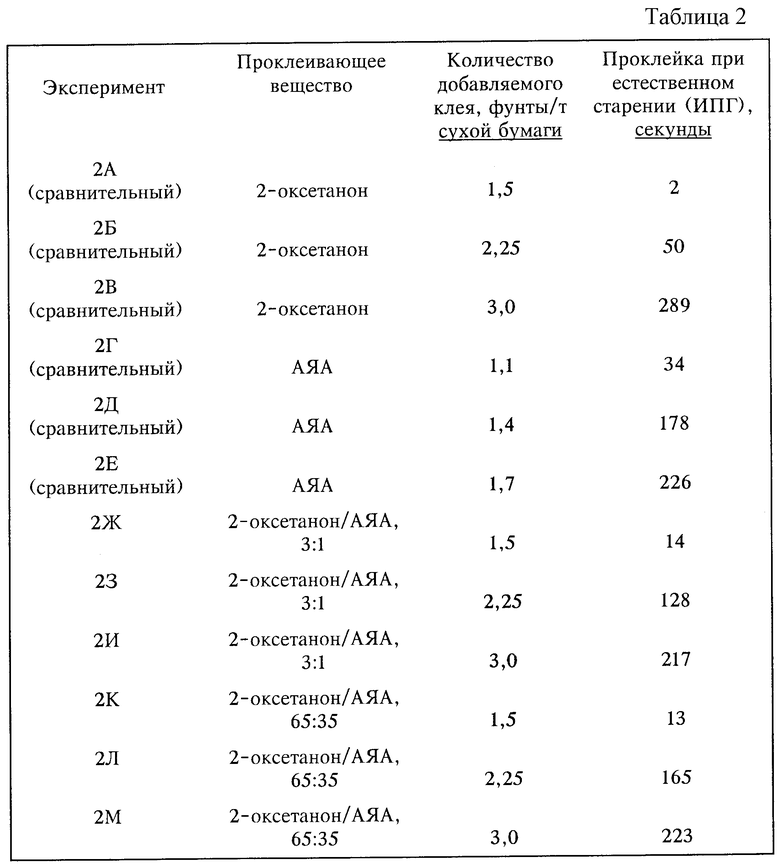

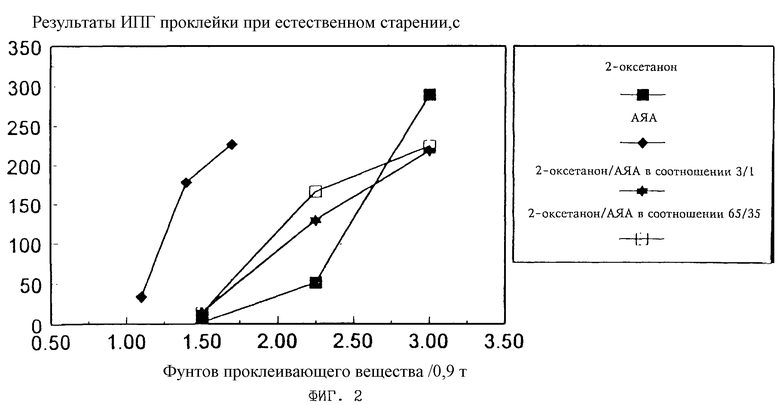

На фиг. 1 и 2 представлены графики степени проклейки при естественном старении, достигнутой при нескольких добавленных количествах (а) 2-оксетанона, который при 35oС находится не в твердом состоянии, (б) алкенилянтарного ангидрида (АЯА) и (в) смесей АЯА с 2-оксетаноном, который при 35oС находится не в твердом состоянии.

В дальнейшем понятие "жирная кислота" использовано для удобства как обозначающее жирную кислоту или галоидангидрид жирной кислоты. Обычному специалисту в данной области техники следует иметь в виду, что это понятие в настоящем описании используют, когда ссылаются на жирные кислоты, предназначенные для применения при приготовлении проклеивающих композиций, поскольку жирные кислоты превращают в галоидангидриды кислот, предпочтительно хлорангидриды, на первой стадии получения 2-оксетаноновых соединений, и что изобретение можно выполнять исходя из жирных кислот или тех жирных кислот, которые уже превращены в галоидангидриды этих кислот. Более того, обычному специалисту в данной области техники уже известно, что "жирными кислотами" обычно называют либо чистые жирные кислоты, либо галоидангидриды жирных кислот или сочетания или смеси жирных кислот или галоидангидридов жирных кислот, поскольку жирные кислоты обычно получают из природных источников и они, следовательно, обычно представляют собой сочетания или смеси.

2-оксетаноны по настоящему изобретению описаны в US 5685815 и 5725731. 2-оксетаноны, которыми может быть смесь 2-оксетанонов, при 35oС находятся не в твердом состоянии (не являются по существу ни кристаллическими, ни полукристаллическими, ни воскоподобными твердыми веществами, т.е. при нагреве они деформируются без выделения теплоты плавления). В предпочтительном варианте 2-оксетаноны находятся не в твердом состоянии при 25oС, а более предпочтительно находятся не в твердом состоянии при 20oС. В еще более предпочтительном варианте при 35oС 2-оксетаноны являются жидкостями, предпочтительнее являются жидкостями при 25oС, а наиболее предпочтительно представляют собой жидкости при 20oС.

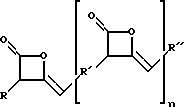

Используемые в соответствии с настоящим изобретением 2-оксетаноны представляют собой смесь соединений следующего общего класса:

в которой предпочтительно n обозначает 0-6, более предпочтительно 0-3, а наиболее предпочтительно 0; R и R", которые могут быть одинаковыми или различными, обозначают насыщенные или ненасыщенные прямоцепочечные или разветвленные алкильные группы, содержащие 8-24 углеродных атома; а R' обозначает насыщенную или ненасыщенную прямоцепочечную или разветвленную алкильную группу, содержащую 2-40 углеродных атомов, предпочтительно 4-32 углеродных атома, где по меньшей мере 25% групп R и R" в смеси соединений являются ненасыщенными.

Такие 2-оксетаноны могут представлять собой смесь 2-оксетаноновых соединений, которые являются реакционным продуктом, образующимся в реакционной смеси, включающей ненасыщенные монокарбоновые жирные кислоты. Далее, реакционная смесь может дополнительно включать насыщенные монокарбоновые жирные кислоты, или дикарбоновые кислоты, или их галоидангидриды.

Предпочтительная для получения смеси 2-оксетаноновых соединений реакционная смесь включает по меньшей мере 25 мас.% ненасыщенных монокарбоновых жирных кислот, а более предпочтительно по меньшей мере 70 маc.% ненасыщенных монокарбоновых жирных кислот.

Предпочтительные ненасыщенные монокарбоновые жирные кислоты, вводимые в реакционную смесь для получения 2-оксетаноновых соединений, содержат 10-26 углеродных атомов, более предпочтительно 14-22 углеродных атома, а наиболее предпочтительно 16-18 углеродных атомов. К таким кислотам относятся, например, олеиновая, линолевая, додеценовая, тетрадеценовая (миристолеиновая), гексадеценовая (пальмитолеиновая), октадекадиеновая (линолелаидиновая), октадекатриеновая (линоленовая), эйкозеновая (гадолеиновая), эйкозатетраеновая (арахидоновая), цис-13-докозеновая (эруковая), транс-13-докозеновая (брассидиновая) и докозапентаеновая (клупанодоновая) кислоты и галоидангидриды этих кислот, предпочтительно хлорангидриды. Можно использовать одну или несколько монокарбоновых кислот. Предпочтительными ненасыщенными монокарбоновыми жирными кислотами являются олеиновая, линолевая, линоленовая и пальмитолеиновая кислоты и галоидангидриды этих кислот. Самыми предпочтительными ненасыщенными монокарбоновыми жирными кислотами являются олеиновая и линолевая кислоты и галоидангидриды этих кислот.

Предпочтительно реакционная смесь включает по меньшей мере 25 мас.% олеиновой кислоты или ее галоидангидрида. Более предпочтительно реакционная смесь включает по меньшей мере 70 мас.% олеиновой кислоты или ее галоидангидрида.

Целесообразным, в частности, является использование реакционной смеси, включающей по меньшей мере 25 мас.% линолевой кислоты или ее галоидангидрида. Еще более целесообразным является использование реакционной смеси, содержащей по меньшей мере 70 мас.% линолевой кислоты или ее галоидангидрида.

Предпочтительно насыщенные монокарбоновые жирные кислоты, используемые для получения 2-оксетаноновых соединений, применяемых при выполнении настоящего изобретения, содержат 10-26 углеродных атомов, более предпочтительно 14-22 углеродных атома, а наиболее предпочтительно 16-18 углеродных атомов. Эти кислоты включают, например, стеариновую, изостеариновую, миристиновую, пальмитиновую, маргариновую, пентадекановую, декановую, ундекановую, додекановую, тридекановую, нонадекановую, арахиновую и бегеновую кислоты и их галоидангидриды, предпочтительно хлорангидриды. Можно использовать одну или несколько насыщенных монокарбоновых жирных кислот. Предпочтительными кислотами являются пальмитиновая или стеариновая или их галоидангидриды.

Предпочтительные алкилдикарбоновые кислоты, используемые при получении 2-оксетаноновых соединений, предназначенных для применения при выполнении настоящего изобретения, содержат 6-44 углеродных атома, более предпочтительно 8-36, а еще более предпочтительно 9, 10, 22 или 36 углеродных атомов. К таким дикарбоновым кислотам относятся, например, себациновая, азелаиновая кислоты, 1,10-додекандикислота, пробковая, бразиловая кислоты, докозандикислота и димерные С36кислоты, например продукт EMPOL 1008 фирмы Henkel-Emery, Цинциннати, шт. Огайо, США, а также их галоидангидриды, предпочтительно хлорангидриды. Может быть использована одна или несколько из этих дикарбоновых кислот. Более предпочтительны дикарбоновые кислоты с 9-10 углеродными атомами. Наиболее предпочтительными дикарбоновыми кислотами являются себациновая и азелаиновая кислоты.

Когда при получении 2-оксетанонов, применяемых при выполнении настоящего изобретения, используют дикарбоновые кислоты, предпочтительное максимальное значение молярного соотношения между дикарбоновой кислотой и монокарбоновой кислотой (суммарно как насыщенных, так и ненасыщенных) составляет примерно 5. Более предпочтительное максимальное значение равно примерно 4, а наиболее предпочтительный максимум составляет примерно 2.

Смесь 2-оксетаноновых соединений может быть приготовлена в соответствии с методами, известными по получению стандартных кетеновых димеров. На первой стадии из смеси жирных кислот или смеси жирных кислот с дикарбоновой кислотой с использованием PCL или другого галоидирующего, предпочтительно хлорирующего, агента получают галоидангидриды кислот, предпочтительно хлорангидриды кислот. Далее в присутствии третичных аминов (включая триалкиламины и циклические алкиламины), предпочтительно триэтиламина, галоидангидриды кислот превращают в кетены. Затем кетеновые остатки димеризуют с получением целевых соединений.

Алкенилянтарные ангидриды (АЯА), используемые для смешения с 2-оксетанонами при выполнении настоящего изобретения, описаны С.Е. Parley и R.B. Wasser в работе "The Sizing of Paper, издание второе", под редакцией W.F. Reynolds, Tappi Press, 1989, сс. 51-62, которая включена в настоящее описание в качестве ссылки. АЯА состоят из ненасыщенных углеводородных цепей, содержащих боковые остатки янтарного ангидрида. Обычно жидкие АЯА, которые предпочтительны для осуществления способов по настоящему изобретению, получают по двухстадийному способу с использованием в качестве исходного материала альфа-олефина. Вначале олефин изомеризуют неупорядоченным перемещением двойной связи из альфа-положения. На второй стадии изомеризованный олефин вводят в реакцию с избыточным количеством малеинового ангидрида, получая конечный АЯА строения, которое представлено на следующей схеме реакции.

Если стадию изомеризации исключить, могут быть получены АЯА, которые при комнатной температуре находятся в твердом состоянии.

В предпочтительном варианте в качестве исходных материалов используют альфа-олефины в интервале С14-С22, которые могут быть линейными или разветвленными. Принимая во внимание цели настоящего изобретения, более предпочтительные АЯА получают реакцией малеинового ангидрида с олефинами, содержащими 14-18 углеродных атомов. Типичные структуры АЯА представлены в патенте US 4040900, который включен в настоящее описание в качестве ссылки.

Самые разнообразные АЯА технически доступны на фирме Albemarle Corporation, Батон-Руж, шт. Луизиана.

Типичные исходные олефины, используемые по настоящему изобретению для реакции с малеиновым ангидридом при получении АЯА, включают октадецен, тетрадецен, гексадецен, эйкодецен, 2-н-гексил-1-октен, 2-н-октил-1-додецен, 2-н-октил-1-децен, 2-н-додецил-1-октен, 2-н-октил-1-октен, 2-н-октил-1-нонен, 2-н-гексил-1-децен и 2-н-гептил-1-октен.

В смесях АЯА с 2-оксетаноном предпочтительное максимальное массовое соотношение между 2-оксетаноном и АЯА не превышает примерно 9:1. Более предпочтительный максимум не превышает примерно 4:1, а наиболее предпочтительный не превышает примерно 2:1. Предпочтительное минимальное соотношение между 2-оксетаноном и АЯА составляет не менее 1:9. Более предпочтительный минимум составляет не менее примерно 1:4, а наиболее предпочтительный не менее примерно 1:2.

Обычно клеи по настоящему изобретению используют в форме дисперсий или эмульсий, которые могут быть приготовлены по методам, хорошо известным в данной области техники. В предпочтительном варианте клеи используют в виде веществ для проклейки в массе, т.е. их вводят в бумажную волокнистую массу перед отливом бумажного полотна. АЯА и 2-оксетаноновый проклеивающие компоненты можно перед введением предварительно смешивать или добавлять раздельно.

В предпочтительном варианте бумагу по настоящему изобретению проклеивают с общим расходом добавляемых клеев (т.е. АЯА плюс 2-оксетанон) по меньшей мере 0,5 фунта (0,2 кг), более предпочтительно по меньшей мере примерно 1,5 фунта (0,8 кг), а наиболее предпочтительно по меньшей мере примерно 2,2 фунта/т (1 кг/0,9 метрической тонны) или больше. Она может представлять собой, например, бесконечную форму для печатания документов различного назначения, перфорированный бесконечный конторский формуляр, бумагу для счетнорешающих устройств или конвертную бумагу, равно как и продукцию переработки, такую как бумага для копировальных работ и конверты.

В предпочтительном варианте щелочная бумага, изготовленная в соответствии со способом по настоящему изобретению, включает водорастворимую неорганическую соль щелочного металла, предпочтительно хлорид натрия (NaCl). Однако бумагу по настоящему изобретению часто изготовляют также без NaCl.

В сравнении со способом, в котором бумагу проклеивают либо только одним АЯА, либо только одним 2-оксетаноном, который при 35oС находится не в твердом состоянии, при использовании бумаги в процессах высокоскоростной переработки и репрографии способ по настоящему изобретению обладает несколькими преимуществами. Во-первых, при расходе добавляемого клея от умеренного до низкого бумага по настоящему изобретению при естественном старении (проклеивание после старения в течение 7 дней при комнатной температуре) проявляет более высокую степень проклейки, чем бумага, проклеенная эквивалентным количеством 2-оксетанона, который при 35oС находится не в твердом состоянии. Во-вторых, бумагу изготавливают с меньшим количеством отложений, образующихся в бумагоделательной машине, чем в случае, когда бумагу изготавливают при равном расходе во время проклейки с использованием АЯА клея. В-третьих, в случае АЯА с 2-оксетаноном, который при 35oС находится не в твердом состоянии, достигается улучшенная проклейка в машине, чем обеспечиваемая при использовании только одного 2-оксетанона, который при 35oС находится не в твердом состоянии. Часто это имеет важное значение для производительности бумагоделательной машины.

Кроме того, способ по настоящему изобретению обладает также преимуществом перед способом, в котором бумагу проклеивают с использованием АЯА и твердых алкилкетеновых димеров. Когда применяют твердый алкилкетеновый димер, для расплавления этого алкилкетенового димера с целью приготовить водные дисперсии необходимо специально предназначенное оборудование. При использовании жидкого 2-оксетанона эта стадия плавления оказывается необязательной.

Бумага по настоящему изобретению не вызывает проблем подачи в машину в случае высокоскоростных перерабатывающих машин и репрографических процессов. В частности, бумагу по настоящему изобретению можно изготавливать в форме рулона бесконечной формы для печатания документов различного назначения при плотности от примерно 15 до 24 фунтов/1300 футов2 (6,8-10,9 кг/121 м2), ее проклеивают с расходом при добавлении по меньшей мере примерно 1,5 фунта/т (0,68 кг/0,9 метрической тонны), после чего ее можно применять при работе высокоскоростного лазерного устройства IBM модели 3800 для печатания бесконечных форм без каких-либо существенных проблем, связанных с подачей в машину.

Далее, предпочтительную бумагу в соответствии с изобретением, из которой могут быть изготовлены листы размером 8 1/2•11 дюймов (21,6 см • 28 см) репрографической разрезанной бумаги с плотностью примерно 15-24 фунтов/1300 футов2 (6,8-10,9 кг/121 м2), можно применять при работе высокоскоростного лазерного печатающего или копировально-множительного устройства. Когда бумагу проклеивают с общим расходом добавляемых клеев (т.е. АЯА плюс 2-оксетанон), который в предпочтительном варианте составляет по меньшей мере примерно 1,5 фунта/т (0,68 кг/0,9 метрической тонны), а более предпочтительно по меньшей мере примерно 2,2 фунта (1 кг/0,9 метрической тонны), ее можно применять при работе высокоскоростной копировально-множительной машины IBM модели 3825, не вызывая нарушений подачи или заминов в количестве больше 5 из 10000 листов, предпочтительно в количестве не больше 1 из 10000 листов.

Для сравнения, бумага, проклеенная стандартным АКД, характеризуется намного увеличенной подачей сдвоенных листов в высокоскоростной копировально-множительной машине IBM 3825 (14 подач сдвоенных листов из 14250 листов). В ходе проведения обычного копировально-множительного процесса 10 подач сдвоенных листов из 10000 считаются неприемлемыми. Производитель оборудования рассматривает как неприемлемую 1 подачу сдвоенных листов на 10000 листов.

Бумагу по настоящему изобретению в форме рулона документной бумаги для бесконечных конторских формуляров, плотность которой составляет примерно 15-24 фунта/1300 футов2 (6,8-10,9 кг/121 м2), можно перерабатывать в стандартный перфорированный бесконечный конторский формуляр в машине для бесконечного конторского формуляра при скорости работы машины от примерно 1300 до 2000 футов (390-600 м) в минуту или больше. Предпочтительную бумагу по настоящему изобретению в форме рулона документной бумаги для бесконечных конторских формуляров, плотность которой составляет примерно 15-24 фунта/1300 футов2 (6,8-10,9 кг/121 м2) и которую проклеивают с расходом при добавлении по меньшей мере примерно 2,2 фунта/т (1 кг/0,9 метрической тонны), можно перерабатывать в стандартный перфорированный бесконечный конторский формуляр в машине Гамильтона-Стивенса для бесконечного конторского формуляра при скорости работы машины по меньшей мере примерно 1775 футов (541 м) в минуту, предпочтительно по крайней мере примерно 1900 футов (579 м) в минуту.

Из бумаги по настоящему изобретению можно также изготовить рулон конвертной бумаги, плотность которой составляет примерно 15-24 фунтов/1300 футов2 (6,8-10,9 кг/121 м2) и которую проклеивают с расходом при добавлении по меньшей мере примерно 2,2 фунта/т (1 кг/0,9 метрической тонны). Эту бумагу можно перерабатывать в конверты со скоростью по меньшей мере примерно 900 конвертов/мин, предпочтительно не менее примерно 1000 конвертов/мин, на фальцовочном станке фирмы Winkler & Dunnebier CH для изготовления конвертов.

Бумага по настоящему изобретению способна перемещаться в высокоскоростной копировально-множительной машине (IBM 3825) для подачи листами при скорости по меньшей мере примерно 58 листов/мин с числом подач сдвоенных листов или заминов менее 1 на 10000.

Бумага по настоящему изобретению способна перемещаться в высокоскоростном лазерном печатающем устройстве для бесконечных конторских формуляров с образованием волн, высота которых по меньшей мере примерно на 10% меньше, предпочтительно меньше примерно на 20%, высоты волн, которые образуются, когда в том же печатающем устройстве прогоняют рулон документной бумаги для бесконечных конторских формуляров, обладающей такой же плотностью и проклеенной с добавлением такого же количества АКД клея, приготовленного из смеси стеариновой и пальмитиновой кислот, по прошествии 10-минутного периода работы.

Бумага по настоящему изобретению способна перемещаться в высокоскоростной копировально-множительной машине (IBM 3825) для подачи листами при скорости примерно 58 листов/мин с числом подач сдвоенных листов или заминов по крайней мере примерно на 50% меньше, предпочтительно примерно 70% меньше, чем число подач сдвоенных листов или заминов, которое обусловлено прогоном в той же копировально-множительной машине листов бумаги, обладающей такой же плотностью и проклеенной с добавлением такого же количества АКД клея, приготовленного из смеси стеариновой и пальмитиновой кислот.

Бумагу по настоящему изобретению можно также перерабатывать в стандартный перфорированный бесконечный конторский формуляр в машине для бесконечного конторского формуляра при скорости, которая по меньшей мере на 3% выше, предпочтительно выше по меньшей мере на 5%, чем бумагу, обладающую такой же плотностью и проклеенную с добавлением такого же количества АКД клея, приготовленного из смеси стеариновой и пальмитиновой кислот.

Методы испытаний

Во всех случаях, если не указано иное, количества выражены в массовых частях, процентах и т.д.

Бумагу для оценки в машине IBM 3800 изготавливали в пилотной бумагоделательной машине. Для приготовления бумажной массы, идущей на изготовление типичных бесконечных форм для печатания документов различного назначения (три части крафтцеллюлозы из лиственной древесины Southern и одну часть крафт-целлюлозы из хвойной древесины) размалывали с помощью двухдискового рафинера до степени помола по канадскому стандартному прибору (КСП) 425 мл. Перед добавлением в древесную массу наполнителя (10% осажденного карбоната кальция со средним размером частиц) с использованием соответствующих количеств H2SO4, NaHCO3, NaOH и CaCl2 регулировали рН, щелочность и жесткость бумажной массы с доведением рН до 7,8-8,0, щелочности до 150-200 част./млн и жесткости до 100 част./млн).

2-оксетаноновые соединения готовили по методам, которые обычно применяют для получения технических оксетаноновых соединений, т.е. с использованием обычного хлорирующего агента, из смеси жирных кислот получают хлорангидриды кислот, а затем эти хлорангидриды кислот дегидрохлорируют в присутствии подходящего основания. В качестве АЯА использовали алкенилянтарный ангидрид С16-С18, полученный на фирме Albemarle Corp., Батон-Руж, шт. Луизиана.

Непосредственно перед использованием по методам, описанным С.Е. Farley и R.B. Wasser в работе "The Sizing of Paper, издание второе", под редакцией W. F. Reynolds, Tappi Press, 1989, с. 51-62, которая включена в настоящее описание в качестве ссылки, готовили эмульсии АЯА/2-оксетаноновых смесей. Эти эмульсии готовили с использованием катионоактивного крахмала Stalok 400 (доступен на фирме A.E.Staley Manufacturing Co., Декатур, шт.Иллинойс) при соотношении между крахмалом и проклеивающим веществом 3:1.

В мокрой части вводили проклеивающее вещество, замещенный четвертичными аминогруппами катионоактивный крахмал (0,75% для примера 3 и 0,5% для примеров 1 и 2), квасцы (0,2%) и добавку, содействующую удерживанию (0,025%). Температуру массы в напорном ящике и поддоне для подсеточной воды поддерживали на уровне 110oF (43,3oС).

Манометрическое давление в обезвоживающей машине задавали на уровне 40 фунтов/кв. дюйм (2,8 кг/см2). Использовали профиль сушильного цилиндра, при котором добивались 1-2%-ной влажности по месту клеильного пресса и 4-6%-ной влажности при намотке [при скорости работы 77 футов/мин (23,4 м/мин)]. По месту клеильного пресса добавляли приблизительно 35 фунтов/т (15,9 кг/0,9 метрической тонны) окисленного кукурузного крахмала Stayco С (фирма A.E.Staley Manufacturing Co., Декатур, шт. Иллинойс) и 1 фунт/т (0,45 кг/0,9 метрической тонны) NaCl [130oF (54,4oС), рН 8]. Давление каландра и влажность при намотке регулировали с тем, чтобы добиться показателя гладкости по Шеффилду 150 flow units (колонка 2, верхняя часть левой стороны).

Отбирали 35-минутный рулон бумаги и перерабатывали на промышленной машине для печатания конторских формуляров в две коробки со стандартными формулярами 8 1/2•11 дюймов (21,6•28 см). Перед и после отбора каждого 35-минутного рулона отбирали также образцы для испытаний проклейки после естественного старения и определения плотности (46 фунтов/3000 футов, 20,8 кг/279 м2) и гладкости.

Переработанную бумагу выдерживали в печатном отделении в течение по меньшей мере одного дня для акклиматизации.

Содержимое каждой коробки для бумаги давало возможность осуществлять 10-14-минутную [при скорости 220 футов (66,7 м) в минуту] оценку в устройстве IBM 3800. Испытания всех образцов дублировали. Для восстановления в машине первоначальных условий после каждой оценки в течение по меньшей мере двух минут прогоняли стандартную кислотную высокосортную бумагу.

Для того чтобы установить, содействует ли проклеивающее вещество созданию затруднений технологического порядка в процессах переработки, бумагу изготавливали в пилотной бумагоделательной машине, перерабатывали в формуляры и затем на них печатали на высокоскоростном печатающем устройстве IBM 3800. Печатные свойства бумаги в устройстве IBM 3800 использовали в качестве показателя способности к переработке. Для количественного выражения способности к переработке конкретно использовали высоту, которой волны бумаги достигают между двумя определенными валками в устройстве IBM 3800, и скорость, при которой происходит образование волн. Чем устойчивее и выше волны листа бумаги, тем хуже способность к переработке.

Испытание по методу фирмы Геркулес (ИПГ) является стандартным для промышленности испытанием для определения степени проклейки. В этом методе в качестве пенетрирующего агента используют водный раствор красителя, что позволяет оптическим путем обнаруживать фронт жидкости по мере его продвижения через лист. Прибор измеряет время, которое требуется для падения отражающей способности поверхности листа, не контактирующей с пенетрирующим агентом, до заданного уровня в процентах от его первоначального уровня. Во всех случаях, если не указано иное, все данные определений ИПГ представлены как результаты измерения времени в секундах до достижения 80%-ной отражающей способности при использовании 1%-ной краски на основе муравьиной кислоты в смеси с нафтоловым зеленым красителем В. Использование этой краски на основе муравьиной кислоты создает более жесткие условия испытаний, чем в случае нейтральной краски, и характеризуется тенденцией к сокращению времени испытаний. Более высокие значения ИПГ лучше более низких.

Пример 1

В данном примере на проклеивающую эффективность оценивали смесь 2-оксетанона с алкенилянтарным ангидридом в соотношении 1:1 при нескольких добавляемых количествах. Для сравнения в одинаковых условиях испытывали образцы только с одним 2-оксетаноном или АЯА.

2-оксетанон готовили по обычным методам с использованием в качестве исходного материала продукта Emersol-221. Emersol-221, доступный на фирме Henkel-Emery, Цинциннати, шт. Огайо, имеет следующий состав:

Олеиновая кислота - 73%

Линолевая кислота - 8%

Пальмитолеиновая кислота - 6%

Миристолеиновая кислота - 3%

Линоленовая кислота - 1%

Насыщенные жирные кислоты - 9%

АЯА представлял собой алкенилянтарный ангидрид С16С18, полученный на фирме Albemarle Corp., Батон-Руж, шт. Луизиана.

Данные оценки сведены в табл.1 и графически представлены на фиг.1. Эти данные показывают, что при эквивалентных количествах добавляемого клея степень проклейки при естественном старении для случаев смесей АЯА/2-оксетанона меньше степени проклейки в случае только одного АЯА, но больше, чем в случае только одного 2-оксетанона.

Пример 2

В данном примере на проклеивающую эффективность оценивали смеси 2-оксетанона с алкенилянтарным ангидридом при двух соотношениях и при нескольких добавляемых количествах. Для сравнения в одинаковых условиях испытывали образцы с только одним 2-оксетаноновым проклеивающим веществом или АЯА.

В качестве 2-оксетанона и АЯА использовали те же продукты, что и в примере 1.

Данные сведены в табл.2 и графически представлены на фиг.2. Эти данные показывают, что при соотношениях 2-оксетанон/АЯА 3:1 и 65:35 степень проклейки при естественном старении меньше степени проклейки в случае только одного АЯА, но больше, чем в случае только одного 2-оксетанона, добавляемого в количестве менее примерно 2,75 фунта/т.

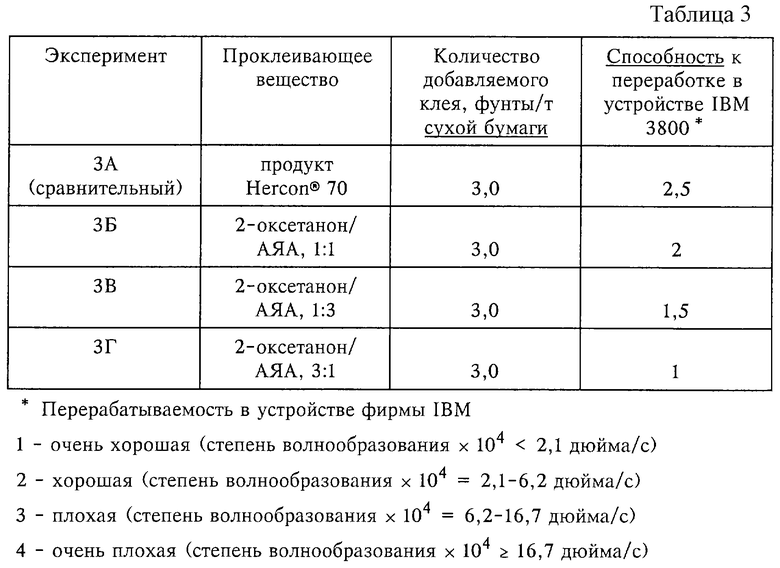

Пример 3

В данном примере оценивали влияние смесей 2-оксетанона с АЯА при 3 соотношениях на способность к переработке щелочной высокосортной бумаги, плохо поддающейся переработке разновидности, в устройстве IBM 3800. В сравнительном эксперименте 3А используют проклеивающее вещество Hercon® 70, дисперсию, включающую алкилкетеновый димер, полученный из смеси пальмитиновой и стеариновой кислот, доступный на фирме Hercules Incorporated, Уилмингтон, шт. Делавэр. В остальных экспериментах использовали те же материалы, что описаны в примере 1.

Данные оценки сведены в табл.3. Эти данные показывают, что с использованием смесей 2-оксетанон/АЯА при всех 3 испытанных соотношениях изготавливали бумагу, которую прогоняли в устройстве IBM 3800 с перерабатываемостью от хорошей до очень хорошей. Более того, в случае добавляемого количества 3,0 фунта/т при всех трех испытываемых соотношениях изготавливали бумагу, которую прогоняли в устройстве IBM 3800 с перерабатываемостью, которая была лучше, чем у бумаги, изготовленной с использованием продукта Hercon® 70.

Приведенные в настоящем описании примеры не следует рассматривать как предназначенные для ограничения объема изобретения, поскольку они представлены для иллюстрации некоторых конкретных вариантов выполнения изобретения. Можно осуществлять самые разнообразные модификации и варианты выполнения настоящего изобретения, не выходя при этом за рамки объема изобретения.

Способ касается применения бумаги в процессах высокоскоростной переработки или репрографии. Способ включает стадии изготовления бумаги, проклеенной в щелочных условиях алкенилянтарным ангидридом (АЯА) и 2-оксетаноном, который при 20-35oС находится не в твердом состоянии, и использование бумаги в процессах высокоскоростной переработки или репрографии. Другой способ касается изготовления бумаги в щелочных условиях и включает стадии получения проклеивающего вещества, включающего алкенилянтарный ангидрид (АЯА) и 2-оксетанон, который при 35oС находится не в твердом состоянии, и проклейки бумаги этим проклеивающим веществом. Технический результат - повышение степени проклейки, уменьшение количества отношений, образующихся в бумагоделательной машине, и повышение экономичности процесса за счет сокращения расхода реагентов и стадий процесса. 3 с. и 26 з.п. ф-лы, 2 ил., 3 табл.

| Тройник | 1978 |

|

SU666368A1 |

| Способ береговой сплотки лесоматериалов в пучки | 1978 |

|

SU742315A1 |

| EP 0629741 A1, 21.12.1994 | |||

| US 5407537 A, 18.04.1995 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Пароперегреватель для трубчатых паровых котлов с применением промежуточных паровых коробок, скрепленных отъемным образом с главными коллекторами для сырого и перегретого пара | 1925 |

|

SU2109A1 |

| Термочувствительное покрытие множительной бумаги | 1980 |

|

SU910476A1 |

Авторы

Даты

2003-04-10—Публикация

1998-06-12—Подача