(54) ИЗДЕЛИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2053207C1 |

| ЖЕЛОБ С РАДИАЦИОННЫМ НАГРЕВОМ ДЛЯ ТРАНСПОРТИРОВКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2018 |

|

RU2691827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ МУЛЬТИПЕРФОРИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2686887C2 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2744131C2 |

| УСТРОЙСТВО ИЗ ВОСПРИНИМАЮЩЕГО ДАВЛЕНИЕ КОЖУХА И НАХОДЯЩЕЙСЯ ВНУТРИ НЕГО КАРКАСНОЙ СИСТЕМЫ | 2019 |

|

RU2798072C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1987 |

|

RU2019532C1 |

| ФИЛЬТРОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2288286C2 |

| СОСУД ДЛЯ СОДЕРЖАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА, ИМЕЮЩИЙ СКВОЗНУЮ ВЕНТИЛЯЦИЮ | 2010 |

|

RU2549232C2 |

| Способ получения опорных плит для обжига керамических изделий | 2016 |

|

RU2617133C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2003 |

|

RU2243954C2 |

Изобретение относится к элементам оборудования применяемого в цветной металлургической промышленности, в частности к насосам для перекачки жидких расплавленных металлов, корпуса которых подвергаются тепловым ударам при погружении и извлечении; их из расплава. Известно изделие, преимущественно корпус насоса, подвергаемое повторяющимся тепловым ударам при неоднократном погружении его в жидкую среду,например в расплав алюминия 1 Недостаток этого изделия состоит в том, что когда изделие, изготовленное из керамического материала, обладающего большой энергией поверхностного разрушения, малым коэффициентом теплопроводности, малым модулем упругости и низким коэффи.циентом Пуассона, погружают в высокотемпературную жидкую среду, например в расплав алюминия, мгновенно происходит резкий скачок температуры в тонком поверхностном слое этого блока. В соответствии со свойствами материала, этот поверхностный слой под действием тепла стремитс.я расширит1зся, тогда как остальная внутренняя масса керамического блока изделия продолжает сохранять первоначальную температуру, поскольку этот слой составляет часть керамического блока, то этот поверхностный слой, являясь частью блока изделия, не может отойти в сторону от него, поэтому он подвергается сжатию, которое может иметь большие значе- , ния. К тому же, когда изделие извлекается из высокотемпературной среды и погружается в среду со значительно более низкой температурой, происходит поверхностное охлаждение, вызывающее растягивающие усилия, ограниченные внешним.слоем. Известнб, что эти чередующиеся усилия сжатия и растяжения порождают трещины. Это явление очевидно, будет тем более заметно, чем менее теплопроводен используемый материал и чем ниже его сопротивление сжатию и растяжению. Именно это происходит в случае, когда изделия изготавливаются из огнеупорного низкопроводящего материала, например из керамики. Это явление будет иметь место также и в корпусах насосов, .имеющих керамическую облицовку, которые используются при работе с расплав

ленными металлами, и в которых огне упорный низкопроводящий материал облицовки выполняет роль тепловой защиты.

Цель изобретения - повышение срока службы изделия.

Указанная цель достигается тем, что в изделие преимущественно в корпусе насоса, подвергаемое повторяющимся тепловым ударам при неоднократном погружении его в жидкую среду, например в расплав алюминия, и наполненное из огнеупорного материала, на его поверхностях выполнены прорези, заполненные огнеупорным материалом, -более сжимаемым чем само изделие.

С целью снижения концентрации напряжения, каждая прорезь внутри изделия заканчивается цилиндрическим каналом.

Кроме того, прорези заполнены войлоком, а также- волокнами из окиси алюминия или кремнезема или из их смесей.

Существует несколько видов выполнения прорезей на поверхностях, т.е. несколько методов защиты изделия от разрушения.

Первый метод защиты изделия, т.е. корпуса насоса, состоит в нарезании в массе огнеупорного материала, периодически расположенных прорезей канавок дополняемых, в случае необходимости, второй сетью канавок, перпендикулярных предьщущим канавкам для создания прямоугольных площадок, разделенных канавками. Эти канавки заполняются ватой или войлоком, изготовленными из очень тонких компактных волокон огнеупорного материала.

Второй метод защиты изделия состоит в покрытии гладкой поверхности огнеупорного изделия не прилегающими друг .к другу пластинами, изготовленными из огнеупорного материала менее плотного, чем материала основы, и обладающего поэтому меньшей теплопроводностью. Эти пластины связаны с огнеупорным материалом основы мастикой, составленной из отлитых огнеупорных волокон, связанных неорганической связующей и керамической связующей в виде жидкости или пасты. Прорезь канавки, образуемая интервалом между пластинами, заполняется как и в предьщущем методе ватой или войлоком из огнеупорного волокна. Эта набивка обеспечивает двойную защиту с одной стороны, она не позволяет горячей жидкости входить в тепловой контакт с ниже лежащем слоем и, с другой стороны, она защищает от контакта с этой жидкостью мастику, которая закрепляет пластины и которая может реагировать с жидкостью.

Третий метод изготовления структуры - состоит в комбинировании вышеперечисленных методов и в нарезании в каждом керамическом элементе, обрабатываемом для предохранения от теплового удара, одного или нескольких рядов прорезей, в зависимости от природы предохраняемой поверхности, затем в выполнении соответствующих сверлений в концах прорезей, расположенных ближе к центру, и, наконец в заполнении прорезей и сверлений набивкой из ваты или войлока из огнеупорных волокон..,

В нёкоторых случаях оказывается более выгодным , чтобы прорезь заканчивалась просто более или менее заметным закруглением для того, чтобы не ослабить механическую прочность изделия, значительно уменьшая вероятность появления зоны прерывистости

Q на основании прорези.

Изобретение поясняется на примере электромагнитного насоса, который предназначен для перекачки погружаемому в активный расплавленный металл, например алюминий.

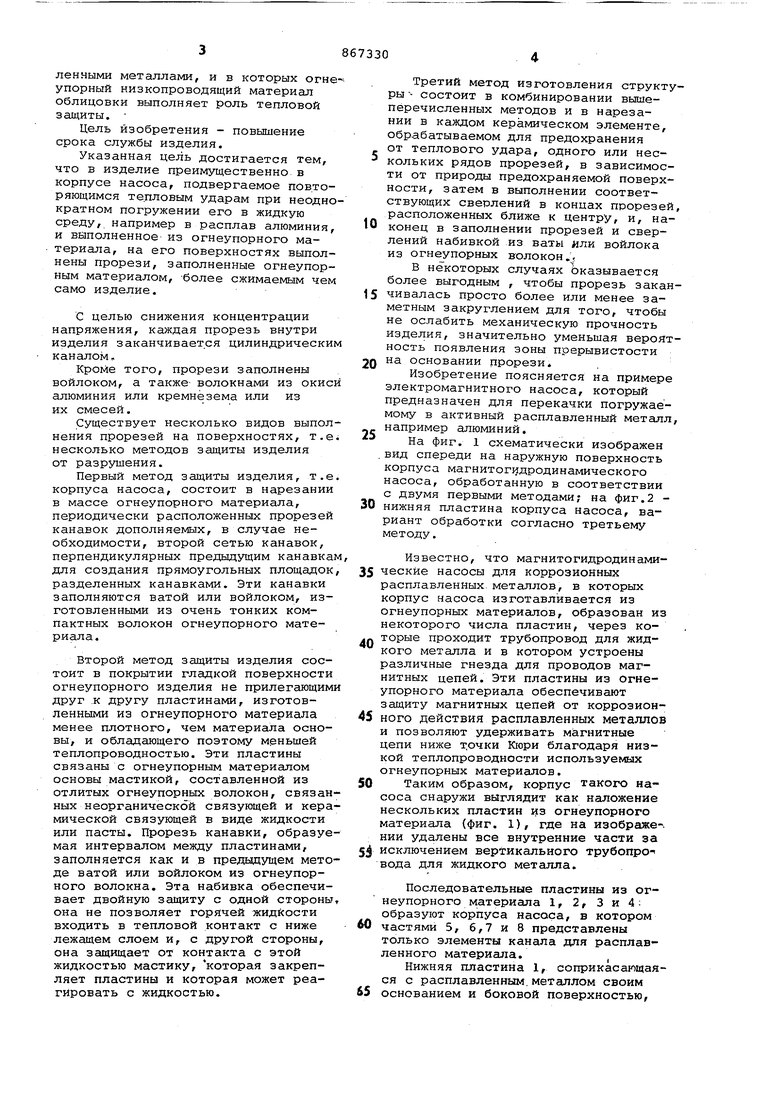

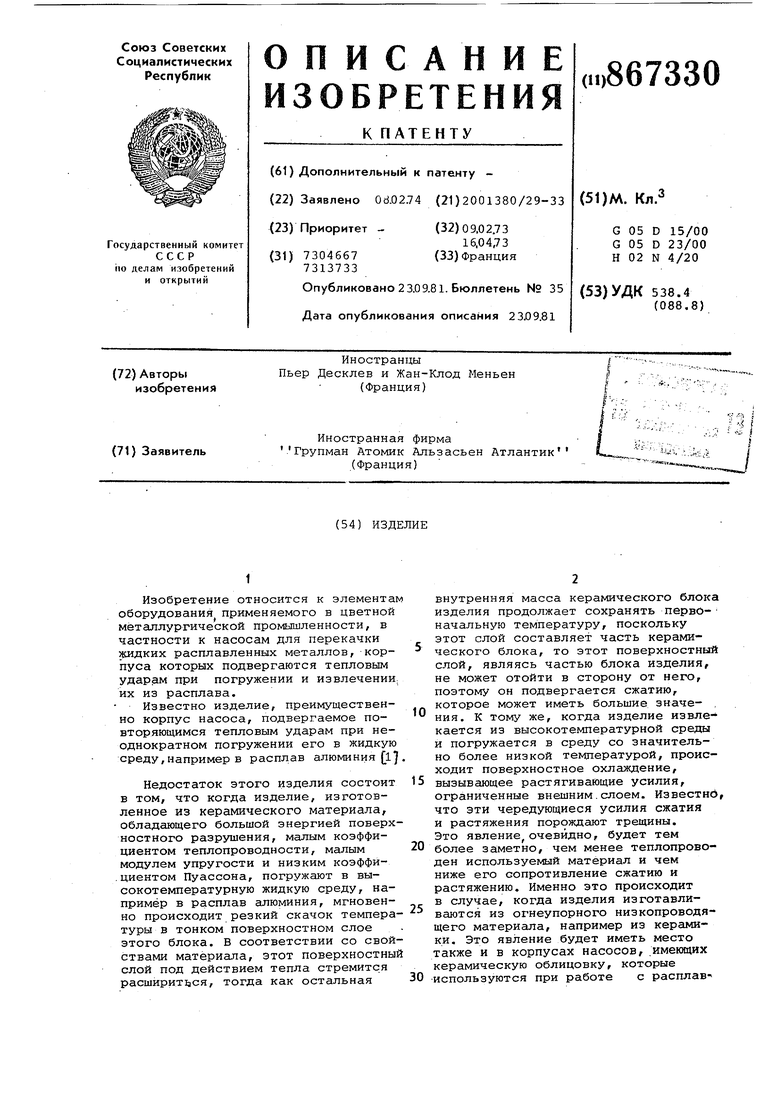

На фиг. 1 схематически изображен .вид спереди на наружную поверхность корпуса магнитогидродинамического насоса, обработанную в соответствии с двумя первыми методами; на фиг.2 0 нижняя пластина корпуса насоса, вариант обработки согласно третьему методу.

Известно, что магнитогидродинами5 ческйе насосы для коррозионных расплавленных металлов, в которых корпус насоса изготавливается из огнеупорных материалов, образован из некоторого числа пластин, через которые проходит трубопровод для жидкого металла и в котором устроены различные гнезда для проводов магнитных цепей. Эти пластины из огнеупорного материала обеспечивают защиту магнитных цепей от коррозион5 него действия расплавленных металлов и позволяют удерживать магнитные цепи ниже т.очки Кюри благодаря низкой теплопроводности используемых огнеупорных материалов.

0 Таким образом, корпус такого насоса снаружи выглядит как наложение нескольких пластин из огнеупорного материала (фиг. 1), где на изображе-. НИИ удалены все внутренние части за

j исключением вертикального трубопровода для жидкого металла.

Последовательные пластины из огнеупорного материала 1, 2, 3 и 4: образуют корпуса насоса, в котором 0 частями 5, 6,7 и 8 представлены

только элементы канала для расплавленного материала.

Нижняя пластина 1, соприкасающаяся с расплавленным.металлом своим 5 основанием и боковой поверхностью.

обрабатывается на боковой и нижней поверхностях.

Эта пластина 1 перевернута для того, чтобы лучше были видны прорези, нанесенные на этих двух поверхностях. Видно/что на основании выполнены радиальные прорези 9. Эти прорези оканчиваются на канале 5, куда они проникают на некоторую глубину.

На боковой поверхности пластины 1, которая также соприкасается с жидким металлом видны прорези 10, которые продолжают прорези 9, нанесенные На основании. Таким образом, все прорези являются радиальными.

Пластина 2 несет на своей боковой поверхности прорези, 11 и т.д. Эти прорези также являются радиальными. Верхняя и нижняя поверхности этой пластины не соприкасаются с жидким металлом. Поэтому эти поверхности не имеют прорезей.

Боковые прорези этих двух пластин закруглены у своих концов, чтобы избежать обра:зования зон резких перепадов.

Согласно второму методу защиты изделия, к поверхности жаростойкого корпуса изделия приклеивают пластинки, изготовленные из менее плотного жаростойкого материала, чем материал основы, но обладающего таким же коэффициентом расширения.

На фиг. 1 такие пластины наложены на пластину 3. Они представлены позициями 12 и разделены канавками 13 и 14.

Пластинки изготовлены из керамики такого же состава, что керамика, окружающая насос, но значительно меньшей плотности и обладающие более высокими изолирующими свойствами, чем керамика корпуса насоса, а также более высоким сопротивлением к тепловым ударам, чем материал основы. Механические свойства этих пластинок ниже механических свойств керамики, поддерживающей их, но эти пластинки играют роль только тепловой защиты, поэтому они не нужда1ются в особых механических свойствах. Клей для этих пластинок изготавливается путем тонкого измельчения смеси волокон окиси алюминия и кремния и последуюkiero введения неорганического и ке|эамического связующего приобретая вид пасты или жидкости. Однако такое св.язующее недостаточно стойко к.воздействию разъедающих расплавленных металлов.

Поэтому для защиты необходимо заполнить канавки, щели и сверления средством,непроницаемым для жидг кого металла, и легко сжимаемым для того, чтобы не противодействовать расширению внешнего, обработанного таким образом, слоя корпуса насоса. ,

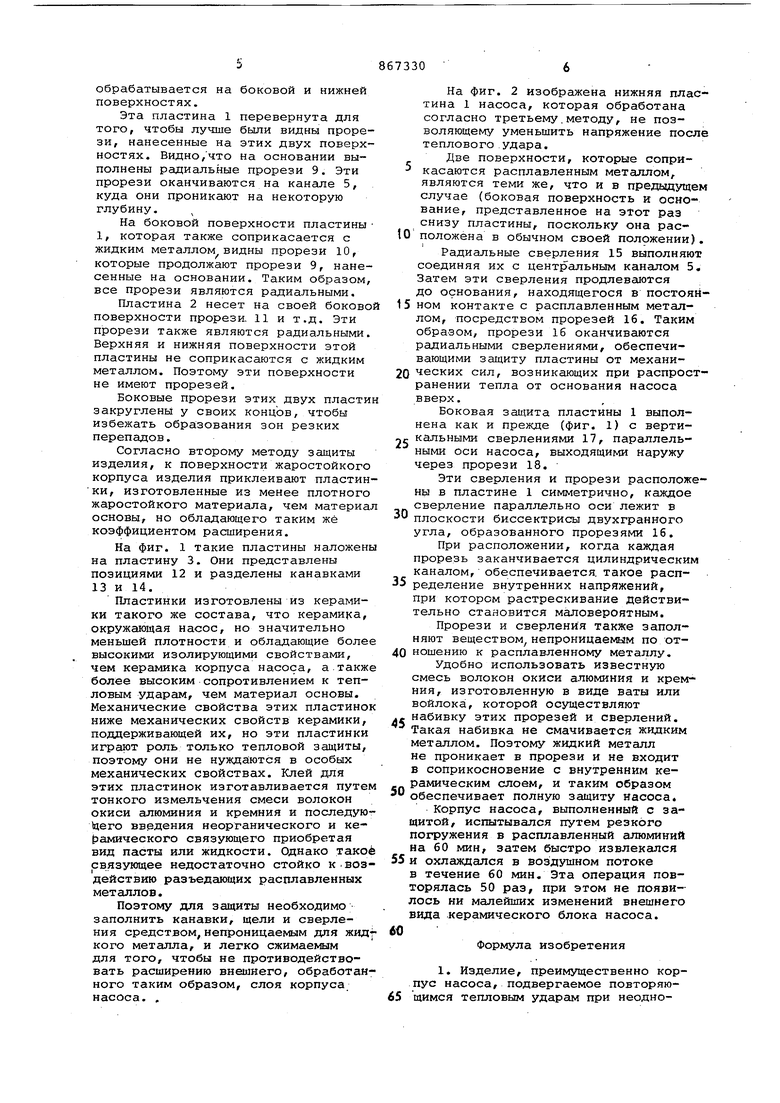

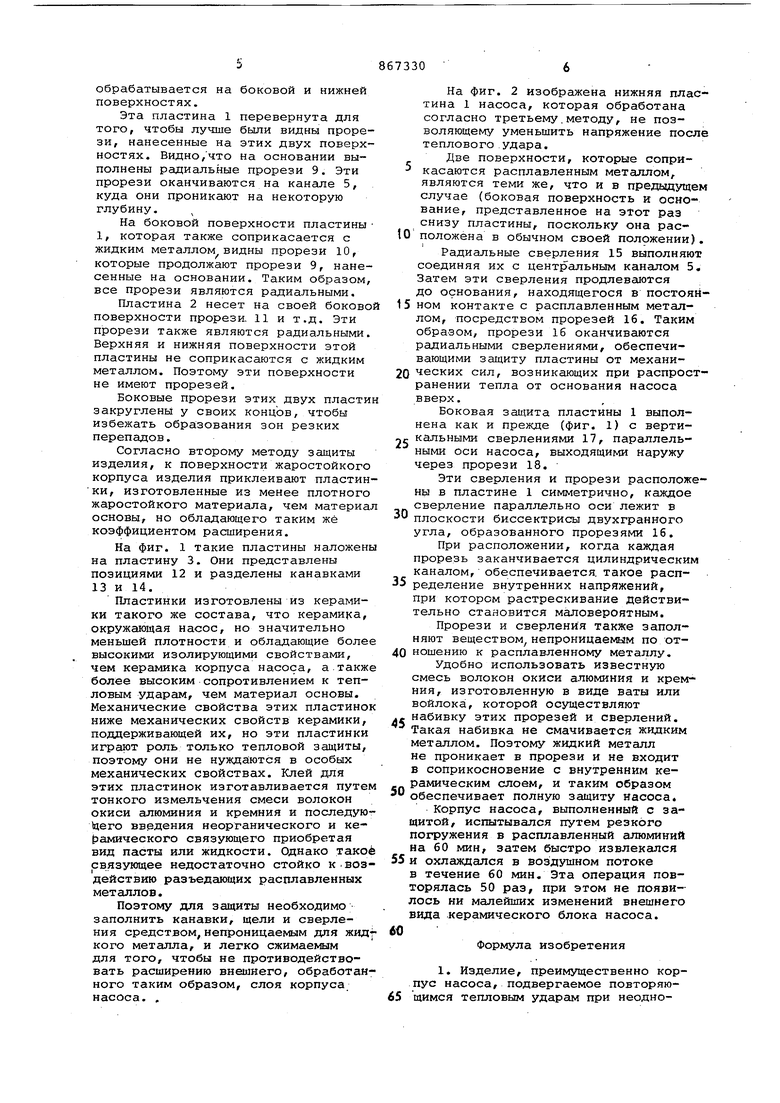

На фиг. 2 изобрс1жена нижняя пластина 1 насоса, которая обработана согласно третьему,методу, не позволяющему уменьшить напряжение после теплового удара.

Две поверхности, которые соприкасаются расплавленным металлом, являются теми же, что и в предьщущем случае (боковая поверхность и основание, представленное на этот раз снизу пластины, поскольку она расположена в обычном своей положении). Радиальные сверления 15 выполняют соединяя их с центральным каналом 5. Затем эти сверления продлеваются до основания, находящегося в постоянном контакте с расплавленным металлом, посредством прорезей 16. Таким образом, прорези 16 оканчиваются радиальными сверлениями, обеспечивающими защиту пластины от механических сил, возникающих при распространении тепла от основания насоса вверх.

Боковая защита пластины 1 выполнена как и прежде (фиг. 1) с вертикальными сверлениями 17, параллельными оси насоса, выходящими наружу через прорези 18.

Эти сверления и прорези расположены в пластине 1 симметрично, каждое сверление параллельно оси лежит в

0

плоскости биссектрисы двухгранного

угла, образованного прорезями 16. При расположении, когда каждая прорезь заканчивается цилиндрическим каналом, обеспечивается, такое распJ5 ределение внутренних напряжений, при котором растрескивание действительно становится маловероятным.

Прорези и сверления также заполняют веществом, непроницаемым по отношению к расплавленному металлу. Удобно использовать известную смесь волокон окиси алюминия и кремния, изготовленную в виде ваты или войлока, которой осуществляют

набивку этих прорезей и сверлений.

Такая набивка не смачивается жидким металлом. Поэтому жидкий металл не проникает в прорези и не входит в соприкосновение с внутренним керамическим слоем, и таким образом обеспечивает полную защиту насоса.

Корпус насоса, выполненный с защитой, испытывался путем резкого погружения в расплавленный алюминий на 60 мин, затем быстро извлекался 5 и охлсовдался в воздушном потоке в течение 60 мин. Эта операция повторялась 50 раз, при этом не появилось ни малейших изменений внешнего вила .керамического блока насоса.

Формула изобретения

Авторы

Даты

1981-09-23—Публикация

1974-02-08—Подача