Изобретение касается способов изготовления керамических композитных тел, имеющих одну или несколько профилированных полостей и содержащих поликристаллическую керамическую матрицу, пропитывающую слой наполнителя.

Известен способ выращивания керамического изделия посредством реакции окисления при введении легирующей добавки. Жидкий основной металл вступает в реакцию с окислителем в паровой фазе, образуя продукт реакции окисления. В соответствующем диапазоне температур жидкий металл постепенно вытягивается через продукт реакции окисления и в контакте с окислителем, в результате образуется дополнительный продукт реакции окисления и формируется керамическое тело, причем используют добавки, наносимые на поверхность исходного вещества основного металла [1].

Известен также способ получения керамического композиционного изделия путем инфильтрации металла и продукта его взаимодействия с окислителем в контактирующий с расплавом металла инертный наполнитель, термостабильный в условиях процесса [2].

Целью изобретения является получение композиционного изделия, имеющего по крайней мере одну полость, точно воспроизводящую форму поверхности металлической заготовки.

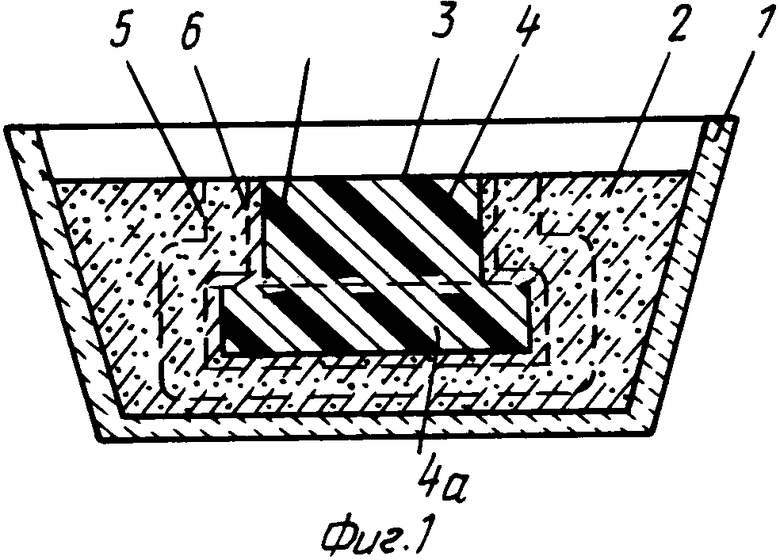

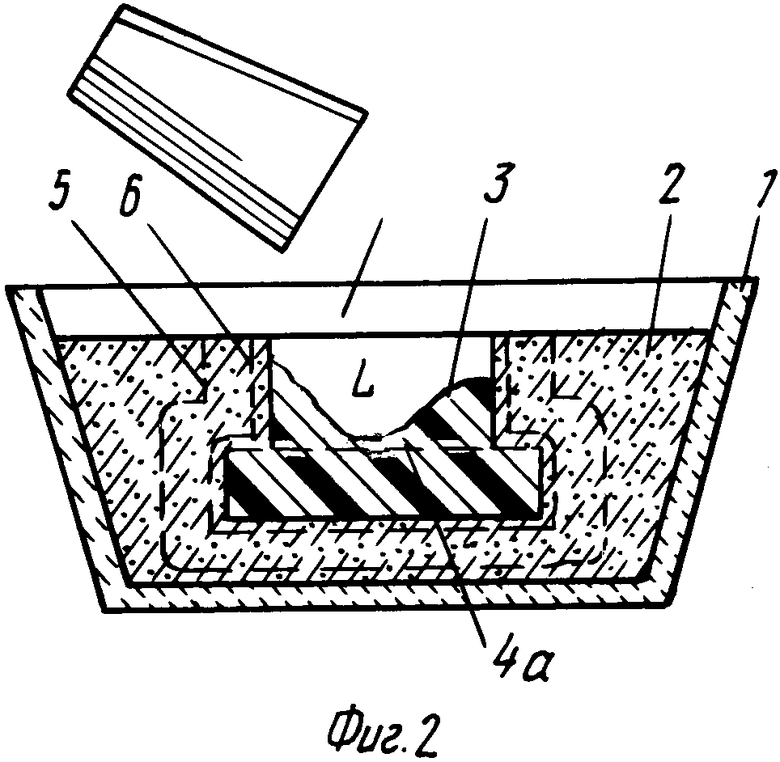

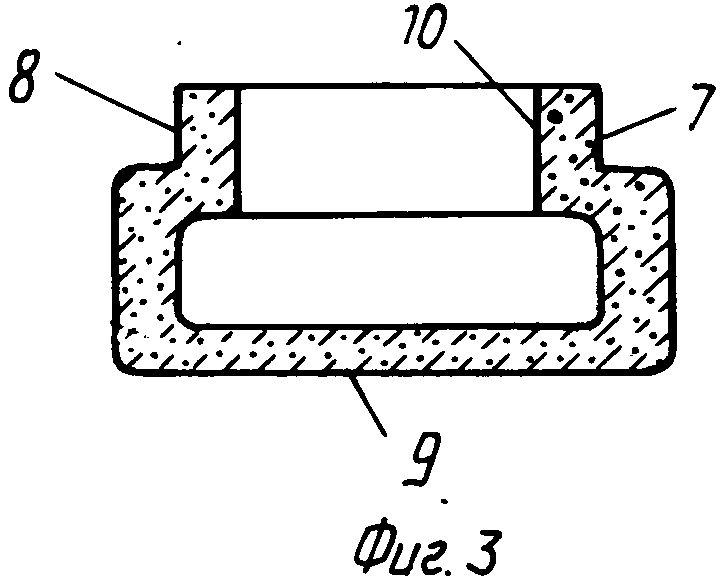

На фиг. 1 представлен схематический разрез в вертикальной проекции, показывающий блок материала модели, окруженный слоем порошкового наполнителя и ограниченный внутри огнеупорной емкости; на фиг. 2 - вид в перспективе, показывающий добавку основного металла в полость; на фиг. 3 - керамическое композитное тело, разрез.

Для осуществления изобретения готовят разовую модель, геометрия которой должна точно повторяться в полости внутри готового керамического композита. Таким образом, можно копировать сложные формы внутри готового керамического композита во время образования или выращивания керамики, а не посредством формования или механической обработки керамического тела. Это означает, что полость в керамическом композите, полученном согласно предложенному способу, образуется внутренними поверхностями керамического композита, которые точно соответствуют по форме металлической детали, формуемой с помощью разовой модели. Модель можно формовать любыми соответствующими методами, например экструдировать, отливать, механически обрабатывать или приготовлять иным способом. Модель может иметь канавки, отверстия, выемки, направляющие фаски, бобышки, фланцы, шпильки, резьбу и т.п., образованные в ней, а также буртики, втулки, диски, брусья или т.п.. Собранные элементы для образования моделей действительно любой требуемой конфигурации. Модель может быть пустотелой или может содержать одну или несколько унитарных частей соответственно формованных, так что модель окружена внутри податливого слоя наполнителя. Материал модели определяет профилированную полость внутри слоя и занимает полость внутри массы наполнителя. Когда расходуемый материал модели по существу заменяется количеством основного металла, который плавится в условиях реакции окисления, то в керамическом композитном теле образуется профилированная полость.

Модель можно формовать обычными способами, включая литье под давлением, формовки на пескодувной машине, механическую обработку и т.п. Литье под давлением предпочитают для изготовления большого количества моделей. Материалы для модели применяют, включая те, которые применяют в обычных способах литья в разовой форме. Хотя для определенных примеров воплощения можно применять различные типы парафинов или их смеси, однако предпочтительны пластмасса и пенопласт. Наиболее предпочтительны полистиролы, полиэтилены и полиуретаны в качестве материалов для модели. Расходуемый материал можно удалить из полости различными способами: посредством испарения или сжигания до добавки исходного вещества основного металла посредством расплавления и слива из полости. Любой остаток можно сжигать, как на предпочтительной стадии. Разовую модель можно растворять химическими средствами, а любой остаток можно вымывать из полости посредством применения соответствующего растворителя. Можно материал модели оставлять на месте до тех пор, пока в полость не зальют некоторое количество жидкого основного металла. Когда жидкий основной металл контактирует с моделью, материал испаряется и жидкий основной металл заменяет удаленный материал модели, в результате уменьшается возможность нарушения или смещения слоя наполнителя. В результате материал наполнителя сохраняет форму полости. В зависимости от требуемого способа замены материала модели основным металлом основной металл можно добавлять в жидкой или твердой форме, например в форме порошка, гранул или кусков. Предпочтительно применение жидкого металла, потому что он полностью заполняет полость при температуре или примерно при температуре, при которой будет проходить реакция окисления. Кроме того, когда основной металл находится в жидком состоянии, имеется свежая поверхность основного металла для процесса реакции окисления, т.е. поверхность свободна от поверхностных окислов. Когда это требуется, слой наполнителя и разовую модель можно помещать в печь примерно при рабочей температуре и добавлять жидкий основной металл для вытеснения модели. Таким образом, когда добавляют основной металл и он вытесняет испаряемую модель, начинается реакция окисления и слой пропитывается. В других вариантах воплощения изобретения сначала вытесняют модель, и затем в полость заливают основной металл. В некоторых случаях желательно применять порошковый или гранулированный основной металл, потому что поры в порошковой или гранулированной массе в целом принимают тепловое расширение металла. Хотя изобретение описано подробно на примере алюминия, как предпочтительного основного металла, однако можно применять другие соответствующие основные металлы, которые отвечают критерию изобретения, например кремний, титан, олово, цирконий и гафний. Можно применять окислитель в твердой, жидкой или паровой фазе. Например, типичные окислители включают без ограничения кислород, азот, галоген, серу, фосфор, мышьяк, углерод, бор, селен, теллур и их соединения и комбинации, например двуокись кремния (как источник кислорода), метан, этан, пропан, ацетилен, этилен и пропилен (как источник углерода) и смеси, например воздух, Н2/Н2О и СО/СО2. Последние две полезны в регулировании активности кислорода в окружающей среде. Хотя можно применять любые соответствующие окислители, однако специальные примеры воплощения описаны со ссылкой на применение окислителей в паровой фазе. Если применяют газовый или паровой окислитель, т.е. окислитель в паровой фазе, то наполнитель является проницаемым для окислителя в паровой фазе. Таким образом после воздействия на слой наполнителя окислителем окислитель в паровой фазе проникает в слой наполнителя, контактируя с находящимся в нем основным материалом. Термин "окислитель в паровой фазе" означает испаренный или обычно газообразный материал, который образует окислительную атмосферу. Например, кислород или газовые смеси, содержащие кислород, включая воздух, предпочитают окислителям в паровой фазе, так как в том случае, когда основным металлом является алюминий, а окись алюминия - требуемым продуктом реакции, то предпочитают променять воздух по причине экономии. Когда окислитель определен как содержащий данный газ или пар, то это означает окислитель, в котором определенный газ или пар является единственным, преобладающим или по меньшей мере значительным окислителем основного металла в условиях, достигаемых в применяемой окислительной среде. Например, хотя основным компонентом воздуха является азот, содержание кислорода в воздухе является обычно единственным окислителем для основного металла, потому что кислород является значительно сильным окислителем, чем азот. Поэтому воздух подпадает под определение "окислитель" - кислородсодержащий газ, а не под определение "азот-содержащий газ". Примером окислителя - "азот-содержащий газ" является "формиргаз", который содержит 96 об.% азота и 4 об.% водорода. Когда применяют твердый окислитель, то он обычно распределен по всему слою наполнителя в форме порошков, смешанных с наполнителем, или возможно как покрытие на частицах наполнителя. Можно применять любой соответствующий твердый наполнитель, включая элементы, например бор или углерод или восстанавливаемые соединения, например двуокись кремния или определенные бориды с более низкой термодинамической стабильностью, чем продукт реакции борида основного металла. Например, когда применяют бор или восстанавливаемый борид в качестве твердого окислителя для алюминиевого основного металла, результирующим продуктом реакции окисления является борид алюминия.

В некоторых случаях реакция окисления может проходить так быстро с твердым окислителем, что продукт реакции окисления стремится расплавиться в результате экзотермического характера процесса. Такое явление может привести к деградации микроструктурной однородности керамического тела. Такую быструю экзотермическую реакцию можно исключить посредством примешивания в состав сравнительно инертных наполнителей, которые имеют низкую реактивность. Такие наполнители поглощают тепло от реакции для уменьшения любого эффекта утечки тепла. Примером такого соответствующего инертного наполнителя является такой наполнитель, который идентичен требуемому продукту реакции окисления. Если применяется жидкий окислитель, то весь слой наполнителя или его часть смежно с расплавленным металлом покрывают или пропитывают посредством погружения в окислитель для пропитки наполнителя. Жидкий окислитель представляет собой окислитель, который является жидким в условиях реакции окисления, причем такой жидкий окислитель может иметь твердое исходное вещество, например соль, которая расплавляется в условиях реакции окисления. Либо жидкий окислитель может содержать жидкое исходное вещество, например раствор материала, который применяют для пропитки части или всего наполнителя и который расплавляется или разлагается в условиях реакции окисления для обеспечения соответствующей доли окислителя. Примеры жидких окислителей, включают стекло с низкой температурой плавления.

Материалом наполнителя, применяемым для реализации изобретения, может быть один или несколько из множества материалов, пригодных для этой цели. Под понятием разовая модель окружена материалом наполнителя, подразумевается уплотнение или заделывание материала наполнителя вокруг разовой модели или размещение материала наполнителя на разовой модели. Материал наполнителя должен соответствовать геометрии разовой модели. Например, если наполнитель содержит сыпучий материал, например тонкоизмельченные зерна или порошки окиси тугоплавкого металла, модель окружается заполнителем так, чтобы определять заполненную полость (заполнена или занята моделью). Однако необязательно, чтобы наполнитель был в тонкоизмельченной форме. Например, наполнитель может содержать проволоку, волокна, пустотелые тела, сферы, пузырьки, гранулы, пластинки или агрегаты или такие материалы как, например, металлическая вата, проволока или ткань из огнеупорных волокон. Наполнитель может также содержать гетерогенную или гомогенную комбинацию из двух или разных компонентов. Например, комбинацию небольших зерен и нитевидных монокристаллов. Необходимо только, чтобы физическая конфигурация наполнителя была такова, чтобы разовая модель могла быть окружена или находилась внутри массы наполнителя, точно соответствуя поверхностям модели. Полость, образованная в керамическом композите, представляет собой негативное изображение геометрии материала модели. Этот материал сначала образует (заполненную) полость внутри слоя соответствующего наполнителя, причем полость сначала формируют и заполняют материалом модели. Материал наполнителя, пригодный для осуществления изобретения, в условиях реакции окисления согласно изобретению является проницаемым, когда применяют окислитель в паровой фазе для прохождения через него окислителя. В любом случае наполнитель также является проницаемым для выращиваемого или образующегося продукта реакции окисления. Когда это требуется, наполнитель также имеет достаточную прочность сцепления при температуре реакции окисления, таким образом сохраняется геометрия, обратно воспроизведенная в нем, благодаря соответствию наполнителя материалу модели, когда материал модели замещается основным металлом.

Предложенный способ желательно осуществлять таким образом, чтобы уменьшить время между удалением разовой модели из полости и точкой, при которой в материале наполнителя образуется продукт реакции, для образования оболочки достаточной прочности для сохранения формы полости. Однако будет отмечаться переходный период, хотя и короткий, когда форма полости не поддерживается материалом модели или продуктом реакции. Таким образом, материал наполнителя должен обладать по меньшей мере некоторой способностью самосвязываться для сохранения формы полости только одним материалом наполнителя. Иначе сила тяжести, действующая на наполнитель, или перепад давления между образующейся полостью и рабочей атмосферой могут вызвать осадку полости внутрь, когда она заполняется основным металлом. Возможно использование самосвязывающего наполнителя, который при соответствующей температуре спекается и связывается или спекается и связывается посредством ввода соответствующих добавок или поверхностных модификаторов наполнителя. Например, соответствующий наполнитель для применения с алюминиевым основным металлом и воздушным окислителем содержит порошок глинозема с добавленным связующим на основе кремнезема в виде мелкозернистых частиц или покрытый на порошке глинозема. Такие смеси материалов частично спекаются или связываются в условиях (или ниже) реакции окисления, при которых образуется керамическая матрица. Без добавки кремнезема частицы глинозема требуют значительно высокие температуры для связи. Другой соответствующий класс наполнителей включает частицы или волокна, которые в условиях реакции окисления образуют пленку продукта реакции окисления на их поверхностях, которая стремится связывать частицы при заданном температурном интервале. Примером такого класса наполнителя в том случае, когда алюминий применяют как основной металл, а воздух - как окислитель, являются тонкоизмельченные частицы карбида кремния (например, размером 500 меш и меньше), которые образуют пленку двуокиси кремния, связывающие между собой при соответствующем температурном пределе для реакции окисления алюминия.

В других вариантах способа геометрию полости можно поддерживать во время переходного периода посредством применения органического связующего материала, который удаляется из материала наполнителя при температуре реакции окисления или ниже. Не обязательно, чтобы вся масса или слой наполнителя содержали спекаемый или самосвязывающий наполнитель или агент для спекания или связи. Самосвязывающий наполнитель и/или агент для связи или спекания может быть диспергирован только в части слоя или наполнителя смежно с разовой моделью основного металла и вокруг нее на глубину, достаточную для образования после спекания или связи оболочки образующейся полости, которая имеет достаточную толщину и механическую прочность для исключения продольного изгиба полости (и следовательно, потери точности ее формы и выращиваемом керамическом теле до формы разовой модели), до достижения достаточной толщины продукта реакции окисления. Таким образом достаточно, если "опорная зона" наполнителя, окружающая модель, содержит наполнитель, который может спекаться или самосвязываться при соответствующем температурном пределе или содержит агент для спекания или связи, который является эффективным при соответствующем температурном пределе. Терми "опорная зона" наполнителя означает толщину наполнителя, окружающего модель, которая после связи является по меньшей мере достаточной для обеспечения структуры прочности, необходимой для сохранения повторенной геометрии материала разовой модели до тех пор, пока выращиваемый продукт реакции окисления не станет самонесущим для исключения осадки полости. Размер опорной зоны наполнителя изменяется в зависимости от размера и конфигурации модели и механической прочности, достигаемой посредством применения спекаемого или самосвязывающего наполнителя в опорной зоне. Опорная зона может проходить от поверхности материала модели в слой наполнителя на расстояние, меньшее расстояния, на которое выращивается продукт реакции окисления или на полное расстояние роста. Действительно, в некоторых случаях опорная зона может быть достаточно тонкой. Например, хотя опорная зона наполнителя может представлять собой слой наполнителя, окружающий материал модели и при этом сам заделанный внутри большего слоя несамосвязывающегося или несамоспекаемого наполнителя, в некоторых случаях опорная зона может содержать только покрытие из самосвязующихся или спекаемых частиц, прикрепленных в разовой модели при помощи соответствующего клея или покрывающего агента. Может быть включен связующий или спекающий агент как компонент наполнителя в тех случаях, когда наполнитель имеет недостаточные свойства самосвязываться или спекаться для исключения осадки полости, образующейся в объеме, ранее занимаемом разовой моделью. Такой связующий агент может быть диспергирован через наполнитель или только в опорной зоне. Для этой цели соответствующие материалы включают органометаллические материалы, которые в условиях реакции окисления, необходимой для образования продукта реакции окисления, будут по меньшей мере частично разлагаться и достаточно связывать наполнитель для обеспечения требуемой механической прочности. Связующий агент не должен мешать протеканию реакции окисления или оставлять нежелательные остаточные побочные продукты внутри композитного керамического изделия. Связующие, пригодные для этой цели, хорошо известны в технике. Например, примером соответствующих органометаллических связующих, составляющих при температуре реакции окисления долю двуокиси кремния, которая эффективно связывает наполнитель, причем с требуемой прочностью связи, является тетраэтилортосиликат. Желателен предварительный нагрев слоя материала наполнителя до добавки в него основного металла. Таким образом, можно исключить тепловые удары на слой. Можно эффективно нагревать слой материала наполнителя до такой же или более высокой температуры жидкого основного металла, который заливают в полость. После замены материала модели основным металлом в полости основной металл и слой в окислительной среде поддерживают при температуре реакции окисления, которая выше точки плавления металла, но ниже точки плавления продукта реакции окисления. Основной металл можно добавлять в полость в форме порошка, частиц или кусков. В этом случае блок нагревают выше точки плавления металла для образования массы или ванны жидкого металла. При контакте с окислителем жидкий металл вступает в реакцию, образуя слой продукта реакции окисления. При непрерывном нахождении в окислительной среде в соответствующем диапазоне температур остальной жидкий металл постепенно вытягивается внутрь и через продукт реакции окисления в направлении окислителя и в слой наполнителя, причем при контакте с окислителем образуется дополнительный продукт реакции окисления. По меньшей мере часть продукта реакции окисления поддерживают в контакте и между жидким основным металлом и окислителем, таким образом отмечается непрерывный рост поликристаллического продукта реакции окисления в слое наполнителя, в результате наполнитель заделывается внутри поликристаллического продукта реакции окисления. Поликристаллический материал матрицы продолжает расти до тех пор, пока поддерживаются соответствующие условия реакции окисления.

Процесс продолжается до тех пор, пока продукт реакции окисления не пропитает или заделает требуемое количество наполнителя. Образованное керамическое композитное изделие содержит наполнитель, заделанный в керамической матрице, содержащей поликристаллический продукт реакции окисления и включающий возможно один или несколько неокисленных компонентов основного металла, пустоты или то и другое. Обычно в этих поликристаллических керамических матрицах кристаллиты продукта реакции окисления являются взаимосвязанными более чем в одном измерении, преимущественно в трех измерениях, и металлическое включение или пустоты могут быть по меньшей мере частично взаимосвязаны. Когда процесс не проводят за пределы удаления основного металла, то полученный композит является плотным и практически без пустот. Когда процесс продолжается до его завершения, т.е., когда в условиях процесса окисляется по возможности большое количество металла, то вместо взаимосвязанного металла образуются поры в керамическом композите. Керамическое композитное изделие, полученное согласно изобретению, имеет полость с первоначальными размерами и геометрической конфигурацией разовой модели.

Огнеупорная емкость 1, например емкость из глинозема, содержит слой наполнителя 2, который окружает модель 3 из любого соответствующего материала, например полистирола. Модель 3 (фиг. 1, 2) имеет центральную часть 4, которая обычно выполнена цилиндрической конфигурации и соединена посредством торцовой части 4а, которая короче в аксиальном направлении, но имеет больший диаметр, чем центральная часть 4. Наполнитель удерживается посредством соответствующей преграды 5, например сетки из нержавеющей стали или перфорированного стального цилиндра, который также определяет границы керамического тела. Либо преграда может содержать оболочку из штукатурного гипса или силиката кальция, обычно наносимого в виде суспензии на подложку, например на картон, которая затем затвердевает. Таким образом преграда определяет границу или периметр керамического тела, препятствуя росту продукта реакции окисления за его пределы. Материал модели, если это пенопласт, может быть замещен основным металлом посредством заливки жидкого основного металла L непосредственно на модель в полости. Таким образом, материал модели испаряется и выходит из полости либо через слой материала наполнителя или отверстие, через которое вводят основной металл, либо через отдельное выпускное отверстие (не показано), если отверстие, через которое добавляют основной металл, небольшое.

В другом варианте способа разовую модель удаляют на стадии до добавки жидкого основного металла. Это может достигаться посредством расплавления модели и слива расплавленного материала из полости, но также можно поместить блок в печь, нагреваемую до температуры, при которой материал разовой модели испаряется или сгорает. Как упоминалось, материал модели можно также удалять другими способами, например, посредством растворения модели, механического удаления модели и т.д. После добавки основного металла в полость блок нагревают до достаточной температуры для расплавления металла, если его не добавили в жидком состоянии. Затем поддерживают достаточно высокую температуру, в результате окислитель в паровой фазе, который проницает в слой наполнителя и находится в контакте с жидким металлом, окисляет жидкий металл, и выращенный из него продукт реакции окисления пропитывает окружающий слой наполнителя. Например, когда основным металлом является алюминий, а окислителем - воздух, температура реакции окисления может составлять ≈ 850-1450оС, предпочтительно ≈900-1350оС, и образующимся продуктом реакции окисления обычно является α -Al2O3. Жидкий металл мигрирует через образующуюся пленку продукта реакции окисления из объема, ранее занимаемого основным металлом, в результате образуется композит с полостью, точно повторяющей форму модели.

В определенных примерах изобретения потребуется поместить некоторое количество материала наполнителя на отверстие после добавки основного металла в полость. Таким образом образуется закрытая полость. В таких случаях, когда материал наполнителя не размещают над отверстием, мигрирование основного металла может привести к созданию перепада давления внутри этого объема, как в примере с закрытой полостью из-за непроницаемости в окружающую атмосферу выращиваемой пленки продукта реакции окисления в слое материала наполнителя и оболочки продукта реакции окисления, образующейся наверху ванны жидкого металла. Таким образом, результирующее наружное давление действует на оболочку продукта реакции окисления, подобную контейнеру. Однако в предпочтительном примере слой наполнителя (или его опорная зона), окружающий модель, самосвязывается при температуре или выше температуры самосвязывания наполнителя, которая преимущественно приближается к температуре реакции окисления, но ниже ее. Таким образом, после нагрева до температуры, при которой наполнитель самосвязывается, он или его опорная зона спекается или связывается иным образом и закрепляется на выращенном продукте реакции окисления причем достаточно прочно, чтобы обеспечить достаточную прочность наполнителя, окружающего формирующуюся полость, т.е. в опорной зоне наполнителя для противодействия перепаду давления и сохранения внутри слоя наполнителя геометрии полости, образованной в нем посредством пригонки наполнителя к модели. Типичным является тот случай, когда только опорная зона наполнителя 2 содержит спекаемый или самосвязывающийся наполнитель или агент для связи или спекания (пунктирной линией 6 на фиг. 1 показана протяженность опорной зоны в слое наполнителя). Когда реакция продолжается, то полость внутри слоя 2 частично или по существу полностью освобождается в результате миграции жидкого основного металла через продукт реакции окисления в сторону его наружной поверхности, когда он находится в контакте с окислителем в паровой фазе и окисляется для образования дополнительного продукта реакции окисления. Продукт реакции окисления содержит поликристаллический керамический материал, который может содержать включения из неокисленных компонентов жидкого основного металла. После завершения реакции любой оставшийся жидкий металл внутри полости можно удалять посредством его слива, если рост толстого слоя продукта реакции над входным отверстием исключается (посредством преграды или ингибитора). Или же блок можно охладить, а любой лишний отвержденный металл можно удалить на последующей стадии, например, посредством кислотного выщелачивания. Образованный керамический композит, размеры которого определены преградой 5 на фиг. 1, отделяют от лишнего наполнителя, если он есть, оставленного внутри емкости 2. Такой лишний наполнитель или его часть может образовывать когерентную массу или тело благодаря спеканию или самосвязыванию и эту когерентную массу можно удалять из керамического композита, который ее окружает, посредством обдувки дробью, шлифования или т.п. Экономичным является применение обдувки дробью, при которой используют частицы материала дроби, пригодного как наполнитель или как компонент наполнителя. Таким образом удаленный наполнитель и дробь можно снова использовать как наполнитель во время последующей операции. Степень прочности самосвязанного наполнителя, применяемого для исключения осадки полости во время обработки, обычно значительно ниже прочности образованного композита. Следовательно, можно действительно удалять лишний самосвязанный наполнитель посредством быстрой обдувки дробью без значительного повреждения композита. В любом случае керамическую композитную конструкцию, имеющую образованную в ней полость, можно дальше профилировать посредством механической обработки, шлифования или формования или иным способом до получения требуемой внешней формы. В примере (фиг. 3) керамический композит 7 имеет форму круглого цилиндра, имеющего наружную поверхность 8, торцовую поверхность 9 и полость 10, которая образована поверхностями, конгруентными с поверхностями модели. Таким образом, форма полости 10 точно соответствует форме разовой модели. Для многих применений керамическое тело можно использовать в том виде, как оно образовано с последующим удалением лишнего неуловленного наполнителя, причем без необходимости шлифования или механической обработки.

Свойста наполнителя, например проницаемость, способность к формованию и самосвязыванию (там, где это требуется) представляют собой свойства всего состава наполнителя, а отдельные компоненты наполнителя необязательно должны иметь любую из этих или все характеристики. Таким образом, наполнитель может содержать либо один материал, смесь частиц одного материала, но различного размера, либо смеси двух или больше материалов. В последнем случае некоторые компоненты наполнителя могут недостаточно самосвязываться или спекаться при температуре реакции окисления, а часть компонентов наполнителя имеют характеристики самосвязывания или характеристики спекаемости при температуре или выше температуры самосвязывания благодаря присутствию других материалов. Большое количество материалов, которые позволяют наполнителю быть полезным в керамическом композите, придавая композиту требуемые свойства, также имеют требуемые характеристики проницаемости, обрабатываемости и самосвязывания. Такие соответствующие материалы остаются достаточно неспеченными или несвязанными при температурах, которые ниже температуры реакции окисления. Таким образом наполнитель, который окружает модель, может принимать тепловое расширение и изменение в объеме основного материала с любой точкой плавления и может спекаться или иначе самосвязываться только после достижения температуры самосвязывания, которая приближается к температуре реакции окисления, но ниже ее, причем достаточно, чтобы придать ему требуемую механическую прочность для исключения осадки образующейся полости во время начальных стадий выращивания или образования продукта реакции окисления. Соответствующие наполнители включают, например, кремнезем, карбид кремния, глинозем, окись циркония и их комбинации.

В другом примере изобретения добавка легирующих материалов в металл могут благотворно влиять на процесс реакции окисления. Функция (или функции) легирующей добавки можеть зависеть от множества факторов, а не от самой добавки. Эти факторы включают, например, данный основной металл, требуемый конечный продукт, данную комбинацию легирующих добавок, когда применяют две или больше добавок, концентрацию добавки, окислительную среду и условия процесса.

Добавку или добавки можно вводить как легирующие компоненты основного металла или их можно наносить на наполнитель или часть слоя наполнителя, например, на опорную зону наполнителя или обе. В случае применения способа, когда добавку или добавки наносят на наполнитель, то это может достигаться любым соответствующим способом, например, посредством распределения добавок через часть или всю массу наполнителя как покрытия в порошковой форме, включая, предпочтительно по меньшей мере часть слоя наполнителя смежно с основным металлом. Нанесение любой добавки на наполнитель может также достигаться посредством нанесения слоя одного или нескольких материалов добавки на слой и внутрь, включая внутренние отверстия, поры, каналы, пустоты или т. п. , которые делают его проницаемым. Обычный способ нанесения материала любой добавки заключается в вымачивании всего слоя в жидком источнике (например, раствор) материала добавки. Источник добавки можно также наносить посредством размещения твердого тела добавки в контакте и между по крайней мере частью поверхности разовой модели и слоем наполнителя. Например, тонкий лист стекла, содержащего кремнезем (пригоден как добавка для окисления основного алюминиевого металла), можно поместить на поверхность разовой модели. Когда разовую модель заменяют количеством жидкого алюминиевого основного металла, который может быть легирован изнутри, и образованный блок нагревают в окислительной среде (например, если алюминий, то на воздухе при температуре ≈ 850-1450оС или предпочтительно ≈ 900-1350оС), то происходит выращивание поликристаллического керамического материала в проницаемом слое. В том случае, когда добавка находится между основным металлом окисная структура обычно образуется внутри проницаемого наполнителя практически за слоем добавки, т.е. за пределы глубины нанесенного слоя добавки. В любом случае одна или более добавок может наноситься снаружи на поверхность разовой модели и/или на проницаемый слой. Кроме того, добавки, легируемые основным металлом, могут усиливаться посредством добавки (добавок), наносимой на слой наполнителя. Таким образом любая недостаточная концентрация добавок, легируемых основным металлом, может усиливаться дополнительной концентрацией соответствующей добавки (добавок), нанесенной на слой, и наоборот.

Полезные добавки для основного металла алюминия, в частности, когда воздух применяют в качестве окислителя, включают, например, магний и цинк, особенно в сочетании с другими добавками, как описано далее. Эти металлы или соответствующий источник металлов могут быть легированы в основном металле на основе алюминия при концентрации для каждого примерно 0,1-10 мас.% от общей массы полученного легированного металла. Концентрация для любой одной добавки зависит от таких факторов как, например, комбинация добавок и температура процесса. Концентрация в соответствующих пределах вероятно инициирует рост керамики, повышает перенос металла и благоприятно влияет на морфологию роста получаемого продукта реакции окисления. Другие добавки эффективны для ускорения роста поликристаллического продукта реакции окисления, особенно для систем основных металлов на основе алюминия, представляющих, например, кремний, германий, олово и свинец, особенно при применении в сочетании с магнием или цинком. Одна или более из этих добавок или их соответствующей источник легируется в системе основного металла алюминия при концентрации для каждой примерно 0,5-15 мас.% от общей массы сплава. Однако более желательная кинетика роста и морфология роста достигаются при концентрациях добавок в диапазоне примерно 1-10 мас.% от общей массы сплава основного металла. Свинец в качестве добавки обычно легируется в основном металле на основе алюминия при температуре по меньшей мере 1000оС так, чтобы учитывать его низкую растворимость в алюминии. Однако добавка других легирующих компонентов, например олова, обычно увеличивает растворимость свинца и позволяет добавлять легирующий материал при более низкой температуре.

Дополнительные примеры материалов добавок, пригодных для применения с основным металлом алюминия, включают натрий, литий, кальций, бор, фосфор и иттрий, которые могут применяться отдельно или в сочетании с одной или большим количеством добавок в зависимости от окислителя и условий процесса. Натрий и литий могут применяться в очень незначительных количествах в пределах примерно 100-200 частей/миллион, причем каждый может применяться отдельно или вместе либо в сочетании с другой добавкой (добавками). Редкоземельные элементы, например церий, лантан, празеодим, неодим и самарий, также являются полезными добавками, особенно при использовании в сочетании с другими добавками. Как отмечалось ранее, отсутствует необходимость в введении любой добавки в основной металл. Например, выборочное нанесение одного или более материалов добавок в виде тонкого слоя на всю либо на часть поверхности разовой модели обеспечивает локальный рост керамики от основного металла или его частей и является пригодным само по себе для выращивания поликристаллического керамического материала в проницаемый наполнитель на выбранных участках. Следовательно, выращивание поликристаллического керамического материала в проницаемый слой можно регулировать локализованным размещением материала добавки на поверхности разовой модели. Нанесенное покрытие или слой добавки является тонким по отношению к заданной толщине керамического композита, причем рост или образование продукта реакции окисления в проницаемом слое проходит в сущности за пределами слоя добавки, т. е. за пределами глубины нанесенного слоя добавки. Такой слой материала добавки может наноситься окраской, окунанием, просеиванием через шелковое сито, испарением или же нанесением материала добавки в виде жидкости или пасты либо распылением, либо простым осаждением слоя добавки из твердых порошкообразных частиц, либо нанесением цельного тонкого листа или пленки добавки на поверхность разовой модели. Материал добавки может (но не обязательно) включать либо органические, либо неорганические связующие, носители, растворители и/или сгустители. Более предпочтительно материл добавок наносят в виде порошков на поверхность разовой модели или диспергируют через по меньшей мере часть наполнителя. Один из особенно предпочтительных способов нанесения добавок на поверхность основного металла заключается в использовании жидкой суспензии добавок в смеси вода/органическая связка, распыляемой на поверхность разовой модели для получения клейкого покрытия, которое улучшает эксплуатацию разовой модели до начала обработки.

Материалы добавок при наружном применении обычно наносятся по меньшей мере на часть поверхности металла разовой модели в виде равномерного покрытия на ней. Количество добавки является эффективным в широком диапазоне по отношению к количеству основного металла, вступающего в реакцию, но при применении алюминия эксперименты не смогли определить ни верхний, ни нижний применимые пределы. Например, при использовании кремния в виде двуокиси кремния, наносимого снаружи в виде добавки для основного металла на основе алюминия и магния, и, применяя воздух или кислород как окислитель, эффективным является низкое содержание кремния как, например, 0,00003 г кремния на 1 г основного металла или примерно 0,0001 г кремния на 1 кв.см поверхности основного металла, на которую наносят добавку из двуокиси кремния. Обнаружено, что керамическую структуру можно получить из основного металла на основе алюминия и кремния, применяя воздух или кислород как окислитель и Mg как добавку в количестве свыше примерно 0,0008 г магния на 1 г окисляемого основного металла или свыше примерно 0,003 г магния на 1 кв. см поверхности основного металла, на которую наносят окись магния.

Барьерное средство можно применять в сочетании с материалом наполнителя для предупреждения роста или развития продукта реализации окисления за преграду, особенно, когда применяют окислители в паровой фазе для образования керамического тела. Соответствующей преградой может быть любой материал, соединение, элемент, состав или т.п., который в условиях осуществления предлагаемого способа сохраняет свою целостность, не улетучивается и является предпочтительно проницаемым для окислителя в паровой фазе и при этом способен локально тормозить, травить, останавливать, мешать, препятствовать или т.п. продолжающемуся росту продукта реакции окисления. Соответствующие ингибиторы для применения с основным алюминиевым металлом включают сульфат кальция (штукатурный гипс), силикат кальция и портланд-цемент и их смеси, которые обычно наносят в виде суспензии или пасты на поверхность материала наполнителя. Такие ингибиторы могут также включать соответствующий горючий или улетучиваемый материал, который удаляется при нагреве, или материал, который разлагается при нагреве, для увеличения пористости и проницаемости барьерного средства. Кроме того, ингибиторы могут также включать соответствующий огнеупорный порошковый материал для уменьшения любой возможности усадки или образования трещин, которые иначе могут возникнуть во время процесса. Особенно желателен порошковый материал, имеющий такой же коэффициент расширения, какой имеет слой наполнителя. Например, если заготовка содержит окись алюминия, а результирующая керамика содержит окись алюминия, то ингибитор можно смешивать с порошком окиси алюминия, имеющим размер частиц примерно 20-1000 меш и даже меньше. Другие соответствующие ингибиторы включают сетку из нержавеющей стали, оболочки из огнеупорной керамики или металла, которые открыты по крайней мере с одного конца или стенки которых перфорированы для доступа окислителя в паровой фазе (если он применяется), проникающего в слой и контактирующего с жидким основным металлом.

Керамические композитные конструкции, полученные по предлагаемому способу, обычно представляют собой сравнительно плотную когерентную массу, в которой примерно 5-98% от общего объема композитной конструкции составляют один или несколько компонентов наполнителя, которые заделаны внутри поликристаллической керамической матрицы. Поликристаллическая керамическая матрица обычно состоит из (когда основным металлом является алюминий, а воздух или кислород - окислителем) 60-99 мас.% (по массе поликристаллической матрицы) взаимосвязанной α -Al2O3 и примерно 1-40 мас.% (на той же основе) неокисленных металлических компонентов, например, из основного металла.

П р и м е р 1. На чашу из пенополистирола длиной ≈ 7,5 см, диаметром в основании ≈ 4,5 см и толщиной стенки 0,3 см наносят смесь из 95% кремнезема и 5% глины посредством нанесения водной суспензии кремнезема и глины на чашу (недалеко от ее открытого конца) и нагревают до сухости. Толщина покрытия равна примерно толщине стенки чаши. Чашу с покрытием помещают в слой сыпучего волластонита, при этом конец покрытия по существу заподлицо с открытой поверхностью слоя. Чашу заполняют расплавленным алюминиевым сплавом 380.1 (испарение пенополистирола) и блок из металла и слоя помещают в горячую печь, где его нагревают при 1000оС в течение 48 ч. Полученное керамическое тело удаляют из слоя волластонита, остаточный жидкий алюминиевый сплав сливают и продукт охлаждают, при этом оставляют керамическую чашу, имеющую внутреннюю поверхность, которая детально повторяет наружную поверхность чаши из пенополистирола. Наружная поверхность керамического тела определяется преградой из волластонита, окружающей первоначальную модель с покрытием. Стенка керамической чаши состоит из керамики на основе окиси алюминия, которую выращивают через толщину покрытия из кремнезема и глины.

П р и м е р 2. Процесс повторяют аналогично примеру 1 за исключением того, что частицы окиси алюминия Нортон 38, Алундум 70% частиц размером 220 меш и 30% частиц размером 500 меш заменяют волластонитом и блок нагревают в течение 72 ч. В этом случае матрицу из окиси алюминия выращивают через толщину покрытия из кремнезема и глины в окружающие частицы из окиси алюминия, при этом образуется стенка размером ≈ 0,6 см. Снова внутренняя поверхность керамического композита точно повторяет наружную поверхность модели чаши из пенополистирола. В объеме изобретения возможны многие комбинации и изменения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделия из композиционного материала | 1988 |

|

SU1838280A3 |

| Способ изготовления изделий из керамического композиционного материала | 1987 |

|

SU1787148A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2015132C1 |

| Способ получения композиционного изделия | 1988 |

|

SU1794074A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С ВНУТРЕННЕЙ ПОЛОСТЬЮ | 1987 |

|

RU2015133C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

RU2023707C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1987 |

|

RU2020177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2040509C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2031176C1 |

Изобретение относится к способам изготовления самонесущего керамического композитного тела, имеющего по крайней мере одну полость, которая точно копирует геометрию металлической заготовки. Способ включает стадии получения разовой модели окружения ее материалом наполнителя для образования заполненной полости внутри материала наполнителя. Разовую модель удаляют из материала наполнителя химическими или физическими средствами и в полость помещают количество основного металла. Основной металл нагревают до температуры выше его точки плавления. Начинается процесс реакции окисления, в результате которого продукт реакции окисления пропитывает и заделывает окружающий материал наполнителя. Лишний материал наполнителя и/или лишний основной металл удаляют, таким образом образуется самонесущее керамическое композитное тело, имеющее полость в форме разовой модели. 10 з.п. ф-лы, 3 ил.

Mg, Zn, Si, Ge, Sn, Pb, B, Na, Li, Ca, P, Y, РЗМ, где М - элемент из группы: La, Ce, Pr, Nd, Sm.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ЕР N 0193292, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1994-09-15—Публикация

1987-09-14—Подача