...,.. . . v ..

Изобретение относится к окрашиванию минералов и может быть использовано в ювелирной промышленности. .

Известен способ, предусматривающий химическое окрашивание природного- жадеита fl).

Недостатком способа является ма- лая глубина окрашенного слоя минё:рала (не более 0,5 мм), что делает практически невозможной его даль- . нейшую механическую обработку без нарушения однородности окраски. Кроме того,известный способ включает значительное число операций : поли ровку образца, кислотное правление, промывку,сушку, окрашивание, повтор иую прЬьвлвку и сушку, обработку, в расплавленном парафине, что в целом: снижает технологичность способа.

Наиболее близким к предлагаемому является способ предусматривающий окрашивание белого агата в гидротермальных условиях. Процесс ведут в водных растворах солей или Сахаров содержащих ионы окрашивающих металлов, при 150-350С и давлении 50400 атм в течение 5-20 ч 2,

Недостаток данного способа - значительная длительность процесса окрашивания, которая обусловлена невысокой концентрацией ионов хромофора в растворе и Малой интенсивностью их миграции в йинерал. . Цель настоящего изобретения ускорение процесса и увеличение глубины окраски.

Поставленная цель достигается тем, что предварительно минералы отжига,л ют в вакууме при 450-1200 С,а обработку ведут при 500-900 и давлении 8-20 кбар в температурном градиенте 10-35 град/мм. Преимущественно отжиг ведут в вакууме 10 -10 мм рт.ст. в течение 2-5 ч, а обработку - под ,

5 давлением в течение 0,5-4,0 ч.

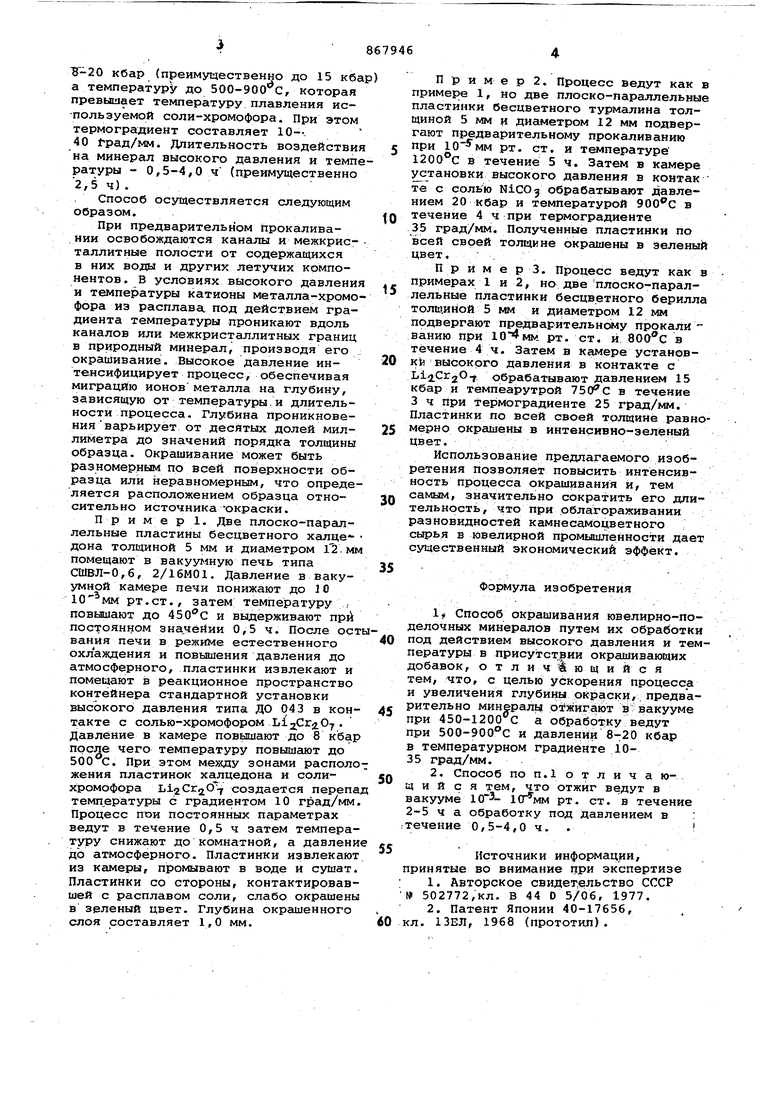

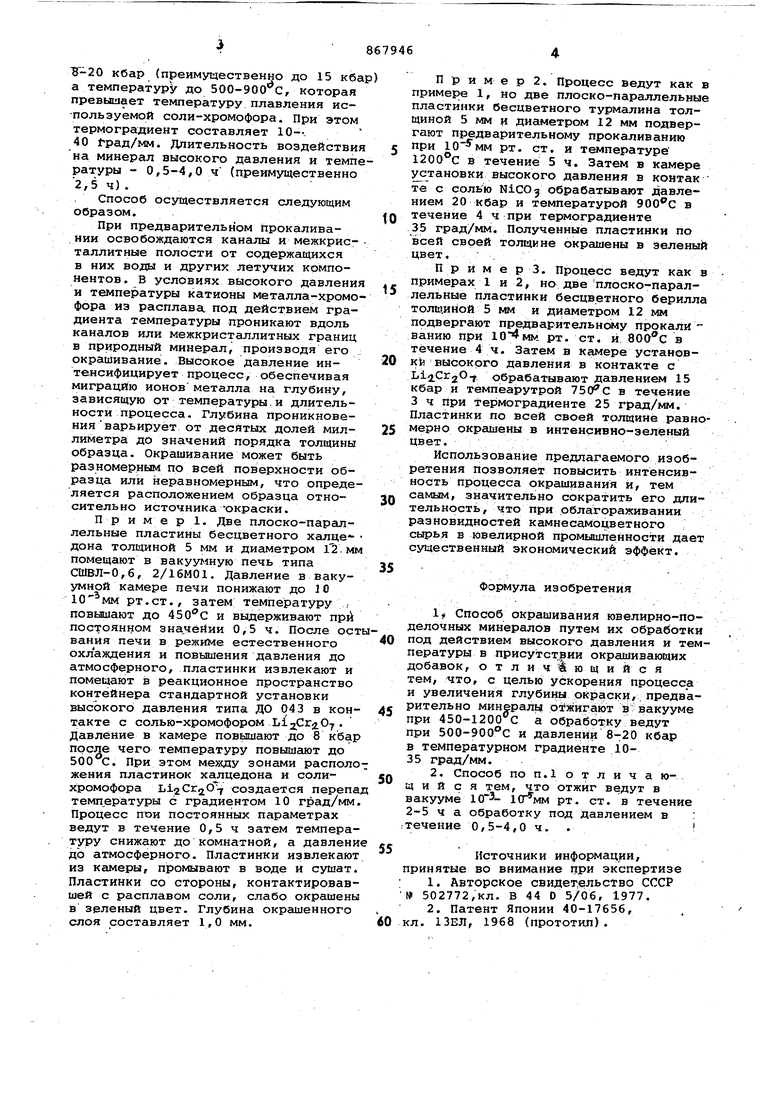

На чертеже представлена камера высокого давления, разрез.

Отожженный минерал в виде плоскопараллельных пластинок 1 размещают

20 в контейнере 2 в контакте с солью хрома 3 (кобальта, марганца,никел), таким образом, чтобы при нагреве реакционного пространства градиент температуры был направлен от зоны

25 расположения минерала в сторону слоя соли-хромофора. В качестве защиты обрабатываемого минерала и соли-хромофора от графитового нагревателя 4 используют спеченную окись алкмииия 5, 30 После этого давление поднимают до В-20 кбар (преимущественно до 15 кба а температуру до 500-900 С, которая превышает температуру плавления используемой соли-хромофора. При этом термоградиент составляет 10-. 40 рад/мм. Длительность воздействия на минерал высокого давления и темпе ратуры - 0,5-4,0 ч (преимущественно 2,5 ч) . Способ осуществляется следующим образом. При предварительном прокалива.НИИ освобождаются каналы и межкристаллитные полости от содержащихся в них воды и других летучих компонентов. В условиях высокого давления и температуры катионы металла-хромофора из расплава, под действием градиента температуры проникают вдоль каналов или межкристаллитных границ в природный минерал, производя его окрашивание. Высокое давление интенсифицирует процесс, обеспечивая миграцию ионовметалла на глубину, зависящую от температуры .и длительности процесса. Глубина проникновения варьирует от десятых долей миллиметра до значений порядка толщины образца. Окрашивание может быть разномерным по всей пов1ерхности образца или неравномерным, что определяется расположением образца относительно источника -окраски. При м е р 1. Две плоско-параллельные пластины бесцветного халдедона толщиной 5 мм и дигилетром 12. Мм помещают в вакуумную печь типа СШВЛ-0,6, 2/16М01. Давление в вакуумной камере печи понижают до 10 рт.ст., затем температуру . повышают до и выдерживают при постоянном зна,чёйии 0,5 ч. После ост вания печи в режиме естественного охлаждения и повышения давления до атмосферного, пластинки извлекают и noMetuaioT в реакционное пространство контейнера стандартной установки высокого давления типа ДО 043 в контакте с солью-хромофором LijCr-jOj . Давление в камере повышают до 8 кбар после чего температуру повышают до . При этом между зонами располо жения пластинок халцедона и солихромофора ЫдСгдО создается перепа температуры с градиентом 10 град/мм Процесс пои постоянных параметрах ведут в течение 0,5 ч затем темпера туру снижают до комнатной, а давлен до атмосферного. Пластинки извлекаю из камеры, промывают в воде и сушат Пластинки со стороны, контактировав шей с расплавом соли, слабо окрашен в зеленый цвет. Глубина окрашенного слоя составляет 1,0 мм. Приме р 2. Процесс ведут как в примере 1, но две плоско-параллельные пластинки бесцветного турмалина толщиной 5 мм и диаметром 12 мм подвергают предварительному прокаливанию при рт. ст. и температуре 1200 С в течение 5 ч. Затем в камере установки высокого давления в контак те с солью NiGO обрабатывают давлением 20 кбар и температурой в течение 4 ч при термоградиенте 35 град/мм. Полученные пластинки по всей своей толщине окрашены в зеленый цвет. . П р и м е р 3. Процесс ведут как в примерах 1 и 2, но две плоско-параллельные пластинки бесцветного берилла толщиной 5 мм и диаметром 12 мм подвергают предварительному прокали ванию приЮ мм рт. ст. и в течение 4 ч. Затем в камере установKfe высокого давления в контакте с LiiCrgO обрабатывают давлением 15 кбар и темпеарутрой в течение 3 ч при термоградиенте 25 град/мм. Пластинки по всей своей толщине равномерно окрашены в интенсивно-зел еный цвет. , , . . , Использование предлагаемого изобретения позволяет повысить интенсивность процесса окрашивания и, тем самым, значительно сократить его длительность, что при облагораживании разновидностей камнесамоцветного сырья в ювелирной промышленности дает существенный экономический эффект. Формула изобретения If Способ окрашивания ювелирно-поделочных минералов путем их обработки под действием высокого давления и температуры в присутст рии окрашивающих добавок, отличающийся тем, что, с целью ускорения процесса и увеличения глубины окраски, предварительно минералу офжигдют в вакууме при 450-1200 С а обработку ведут при 500-900 С и давлений 8-20 кбар в температурном градиенте 1035 град/мм. 2. Способ по п.1 отличающийся тем, что отжиг ведут в вакууме ЮЗ- рт. ст. в течение 2-5 ч а обработку под Давлением в : :течение 0,5-4,0 ч. . Источники информации, принятые во внимание при экспертизе 1.Авторское свидет,ельство СССР 502772,кл. В 44 О 5/06, 1977. 2.Патент Японии 40-17656, кл. 13ЕЛ, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКРАСКИ ПРИРОДНЫХ МИНЕРАЛОВ ГРУППЫ ХАЛЦЕДОНА | 1996 |

|

RU2111192C1 |

| Способ окраски природных минералов | 1990 |

|

SU1787112A3 |

| Способ улучшения цветовых характеристик природного касситерита методом термообработки | 2020 |

|

RU2743679C1 |

| Способ получения стекла с александритовым эффектом | 2024 |

|

RU2832942C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ПИГМЕНТОВ НА ОСНОВЕ ПРИРОДНЫХ МИНЕРАЛОВ | 2003 |

|

RU2255911C1 |

| ПОЛУЧЕНИЕ АЛМАЗОВ ПОД ВОЗДЕЙСТВИЕМ ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКОЙ ТЕМПЕРАТУРЫ | 2001 |

|

RU2279908C2 |

| СПОСОБ ОКРАШИВАНИЯ ВСТАВОК ИЗ ЮВЕЛИРНЫХ КАМНЕЙ НА ОСНОВЕ ОКСИДНЫХ КРИСТАЛЛОВ | 1994 |

|

RU2081949C1 |

| СПОСОБ СИНТЕЗА АЛМАЗОВ С ПОМОЩЬЮ МАГНИТНЫХ МОНОПОЛЕЙ | 2002 |

|

RU2293147C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНЫХ АЛМАЗОВ В УСЛОВИЯХ ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2000 |

|

RU2252066C2 |

| СПОСОБ ОКРАШИВАНИЯ И ТЕКСТУРИРОВАНИЯ ПОВЕРХНОСТИ ПОЛИМЕРОВ И СОСТАВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2316626C1 |

Авторы

Даты

1981-09-30—Публикация

1979-11-23—Подача