(54) СИСТЕМА ТТРАВЛЕНИЯ ПРОЦЕССОМ НАГРЕВА С ИСПОЛЬЗОВАНИЕМ МОДЕЛИРУЮЩЕГО Изобретение относится к машино- строению и металлургии, может быть использовано при термообработке деталей, плавке, нагреве перед пластической деформацией и т.д. . По основному авт.св. №760029 известна система управления процессом нагрева, содержащая устройство для решения уравнений теплопроводности, выход которого подключен ко входу блока выделения модуля, выход которо го соединен с первым входом блока сравнения, второй вход которого подключен к.выходу блока задания эталон ного напряжения, выход регулятора мощности соединен со входом объекта управления, выход датчика температур подключен к первому входу сумматора, выходы которого через первую группу замыкающих контактов релейного коболу татора соединены со входами соответствующих интеграторов, выходы которы через вторую группу замыкающих контактов релейного коммутатора подключены ко второму входу сумматора, выходы интеграторов соединены с одними входами модулирующего устройства для решения уравнений теплопроводности, и синхронизатор/ а также блок задания переменных параметров и блок заУСТРОЙСТВАДания нелинейности, выход которого подключен ко входу регулятора мощности, вход блока задания нелинейности соединен с выходом блока сравнения, выходы блока задания переменных параметров подключены с другими-входами моделирующего устройства для решения уравнений теплопроводйости, вход датчика температуры соединен с выходом релейного коммутатора, вход которого подключен ко входу синхронизатора l . Цель изобретения - расширение области применения и повышение точности нагрева заготовок мощностью переменной величины. Указанная цель достигается тем, что в систему упра-вдения процессом нагрева с использованием моделирующего устройства введены блоки аналоговой памяти и последовательно соединенные датчик мощности, нормирующий преоб«)азователь и управляемый источник напряжения, выход которого через соответствующие замьжающие контакты третьей, группы подключен ко входам соответствующих блоков аналоговой памяти, выходами присоединенных ко входам блока задания переменных параметров, а вход датчика мощности подключен к соответствующему выходу регулятора мощности.

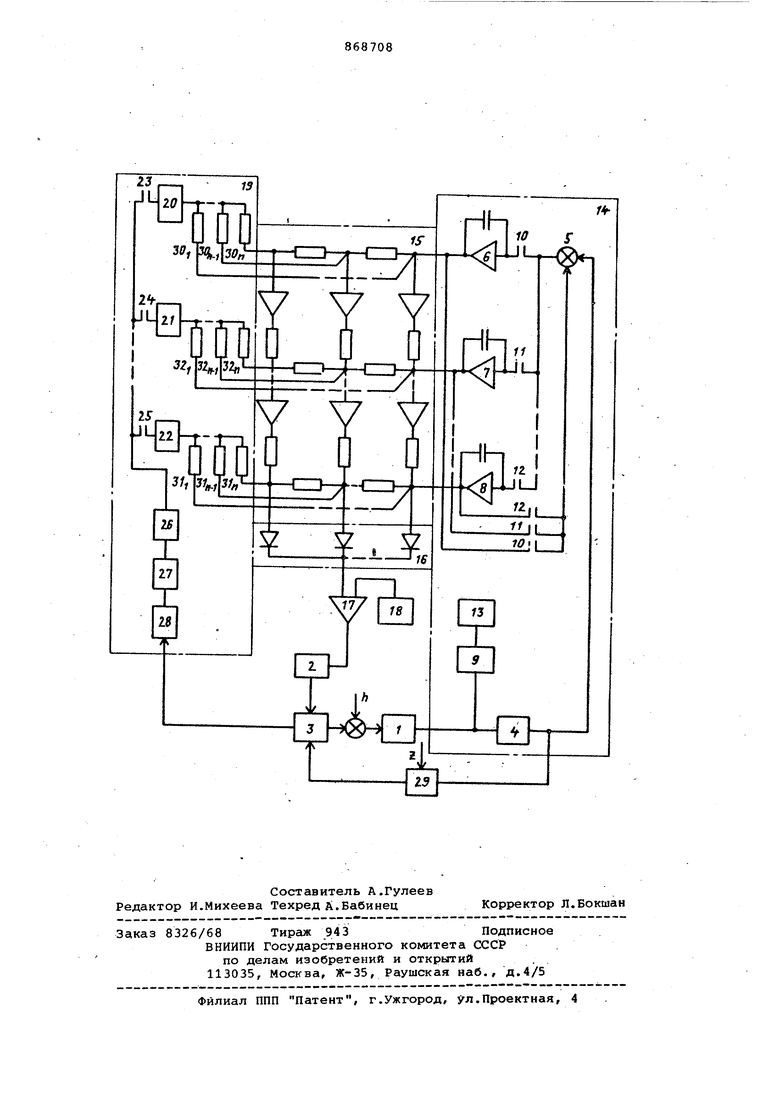

На чертеже представлена блок-схем предлагаемой системы.

Система управления процессом нагрева включает объект 1 управления, представляоощий собой нагреватель с «нагреваемым телом, блок 2 задания нелинейности, регулятор 3 мощности, датчик 4 температуры, сумматор 5 Г интеграторы 6-8.релейный коммутатор 9, первую и вторую группы замыкающих контактов 10-12 релейного коммутатора. Датчик 4 температуры вместе с интеграторами 6-8, релейным коммутатором 9 и синхронизатором 13 составляют идентификатор 14, присоединенный к граничным узлам моделирующего устройства 15 для решения уравнений теплопроводности, представляющего собой сеточный интегратор, узлы которого подключены ко входу блока 16 выделения модуля.

В систему также входят блок 17 сравнения, блок 18 задания эталонного напряжения и блок 19 задания переменных параметров. Блок 19 содержит набор резистивных цепочек. Количество резисторов в каждой цепочке может достигать величины, равной количеству узлов в соответствующем временном слое модели, причем с одно стороны каждый резистор подключен к определенному узлу сеточного интегратора, а с другой стороны они объединены и подключаются через блоки 2022 аналоговой памяти и через, третью группу замыкающих контактов 23-25, управляемых коммутатором 9, к управляемому источнику 26 напряжения, соединенному через нормирующий преобразователь 27 и датчик 28 мощности с выходом регулятора мощности. Объек управления может быть снс1бжен системой 29 стабилизации температуры поверхности нагреваемой заготовки, автоматически или с помощью оператора воздействующей на непрерывный вход регулятора 3 мощности при достижении сигнала на ее входе от датчика 4 температуры заданного уставкой Z уровня стабилизации.

Система работает следующим образом.

С поступлением нагреваемого тела в нагреватель срабатывает синхронизатор 13, и коммутатор 9 своим контактом 10 присоединяет датчик 4 температуры к первому временному слою моделирующего устройства 15 через астатическую систему стабилизации, состоящую из интегратора 6, охваченного отрицательной обратной связью. Система уравновешивает напряжение на границе первого временного слоя и напряжение датчика 4, пропорциональное температуре поверхности тела на первомучастке дискретизации временной переменной, одновременно автоматически выставляются начальные условия, соответствующие данному процессу, а также контактом 23 присоединяется к управляемому источнику напряжения первая цепочка резисторов 30,, , 30 у, блока 19 задания переменных параметров. Ток по резисторам 30 моделирует тепловые источники (стоки). При нагреве с поверхности (конвекционный, радиационный нагрев} резисторы 30 присоединены к граничным узлам моделирующего устройства. В случае нагрева тела внутренними теплоисточниками (например, индукционный нагрев) резисторы О присоединены также и к внутренним узлам моделирующего устройства. Напряжение управляемого источника 26, а значит и ток резисторов 30, моделирующий теплоисточники (стоки), пропорционален коэффициенту мощности нормирующего преобразователя 27 на выходе регулятора 3, подверженной воздействию неконтролируемых возмущений и и целенаправленных изменений с помощью CHCTeNbi 29 стабилизации.

При истечении времени, соответствующего шагу дискретизации, коммутатор 9 размыкает входную цепь и обратную, связь первого интегратора 6, на котором запоминается уравновешенное напряжение, и замыкает цепь второго интегратора 7, соответственно замыкается контакт 24, и вторая резисторная цепочка подключается к управляемому источнику 2е напряжения. Одновременно с этим происходит размыкание контакта 23 с отключением первой резистивной цепочки и запоминанием блоком 20 аналоговой памяти значения выходного сигнсша управляемого источника напряжения в этот момент времени.

Таким образом, осуществляется идентификация процесса по граничным условиям и по переменному уровню мощности нагрева: изменения температуры поверхности нагреваемого тела и мощности нагррва благодаря действию идентификатора 14 и блока 19 задания переменных параметров отражаются на состоянии моделирующего устройства.

Поиск и реализация оптимального дзухинтервального гшгоритма упргшления нагревом в условиях ограничения на допустимую температуру поверхности нагреваемой заготовки осуществляется следующим образом. Первый интервал состоит в поддержании максимально возможной величины мощности нагрева и автоматическом отслежизании на модели величины этой мощности. При достижении температурой поверхности эагото;вки заданного уставкой Z уровня срабатьшает система 29 стабилизации температуры снижает уровень мощности, поддерживая температуру поверхности заготовки равной заданной. Пропорционально выходному сигналу регулятора 3 мощности изменяетск сигнал на выходе источника 26 регулируемого напряжения, чем отражаются на модели реальные изменения мощности,подводимой к объекту управления.

Одновременно с этим ведется поиск оптимального момента переключения. Блок 16, представляющий собой диодну матрицу, выделяет максимальное по модулю напряжение с узлов сеточного интегратора. Это напряжение сравнивается на блоке 17 сравнения - балансном усилителе - с эталонным напряжением блока 18.

Если критерием оптимальности служит так называемый минимальный критерий, который требует выбора такого управляющего воздействия, которое в момент окончания процесса нагрева обеспечивает минимально возможное отклонение температуры от заданной во всех точках дискретизации сечения заготовки, то управление в этом случае обеспечивает также и максимально возможную производительность установки.

Блок 16 выделения модуля в этом случае подключается к узлам интегратора, соответствующим врюмени окончания процесса. При этом блок 16 совместно с блоком 17 сравнения и блоком 18 задания этгшонного напряжения формирует экстремальную характеристику, имеющую глобальный экстремум в точке минимума критерия оптимальности. Характеристика формируется на основе температурного поля во всем временном диапазоне, включая прогнозируемые моменты времени.

Таким образом, если какой-то Итый временной слой сеточного интегратора соответствует оптимальному моменту переключения, то при достижении этого момента в процессе нагрева оказывается згшунтированным

Ц-ый контакт блока 19 задания переменных параметров, а блок i6 выделяет с последнего временного слоя модели максимальный потенциал, ранный эталонному напряжению, что приводит к переключению блока 2 в результате появления нулевого потенциала на выходе блока 17 сравнения, а это, в свою очередь, приводит к отключению мощности, подводимой к нагревателю.

Применение предлагаемой системы

0 управления процессом нагрева позволяет повысить точность и качество нагрева за счет сохранения правильного температурного режима при наличии помех и ограничений, накладывае5мых на температуру поверхности нагреваемого тела.

Формула изобретения

Система управления процессомнагрева с использованием моделирующего устройства по авт.св. № .Ф2Э, о т л и ч а ю щ а я с я- тем, что, с цег лью расширения области применения системы, она содержит блоки аналоговой памяти и последовательно соеди ненные датчик мощности, нормирующий преобразователь и управляемый источник напряжения, выход которого через соответствующие зги 1ыкающие контакты третьей группы подключен ко входам ;:оответствующих блоков аналоговой памяти, выходами присоединенных ко входам блока згшания переменных параметров, а вход датчика мощности подключен к соответствующему выходу регулятора мощности.

Источники информации, принятые во внимание гфи экспертизе

1. Авторское свидетельство СССР 760029, кл. G 05 В 17/00, G 05 D 23/29, ,1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом нагрева с использованием моделирующего устройства | 1977 |

|

SU673984A1 |

| Устройство для моделирования вентильного электродвигателя | 1988 |

|

SU1596357A1 |

| Система регулирования продолжительности вулканизации изделий | 1980 |

|

SU903187A1 |

| Устройство для вычисления оптимального распределения нагрузок на теплоэлектроцентрали | 1972 |

|

SU475632A1 |

| Индукционная нагревательная установка непрерывного действия | 1987 |

|

SU1457176A1 |

| Двухпозиционный регулятор температуры | 1983 |

|

SU1228089A1 |

| Устройство для моделирования разрушения хрупкой среды | 1981 |

|

SU972526A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ МИКРОКЛИМАТА В УЛЬЯХ ПАСЕКИ | 2019 |

|

RU2711940C1 |

| Устройство для программного регулирования температуры инерционных объектов | 1988 |

|

SU1817070A1 |

| ЦИФРОВОЙ РЕГУЛЯТОР ДЛЯ МНОГОДВИГАТЕЛЬНОГО ЭЛЕКТРОПРИВОДА | 1992 |

|

RU2071635C1 |

Авторы

Даты

1981-09-30—Публикация

1979-11-30—Подача