1

Изобретение относктси к сальскому хозяйству, в частностН к о-:;;сг;-,ч сточных вод.

Известен способ обработки ::;иЕОгноводческих сточных вод элечтрскоа;--. ляцией с дюралюмиииевыт- и элеклполг ми L1 J.

Недостатками способа являются высокие энергозатраты и затраты на дюралюминий.

Известен способ очистки животноводческих стоков, включакыий предварительную механическую очистку и очк стку в электрокоагуляторе со стальными электродами при напряжении 530 В 2.

К недостачкам такого способа относятся высокие энергозатрггты.

Цель и-зобретения - снижение энергозатрат .

Цель достигается тем, что очистку в режиме электрокоагуляции ведут при напряжении 1,2-1,6 В до концентрации взвешенных частии 2,1-2,2 г/л, после чего осуществляют очистку в режиме злектрофлотации при напряжении 1,2-1,9 В, кроме того, пену, образующуюся при очистке а режиме

2

лчии1- п э.пектрофлотй дни,

- гаер.дой фракцией стоков,

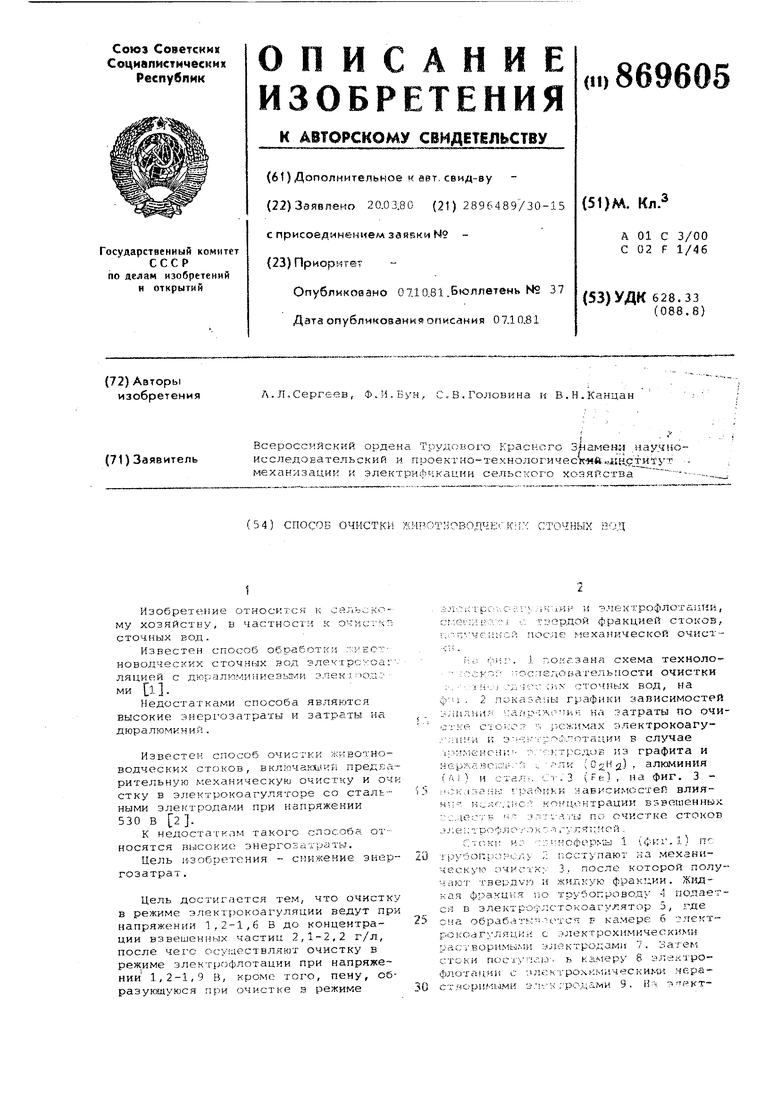

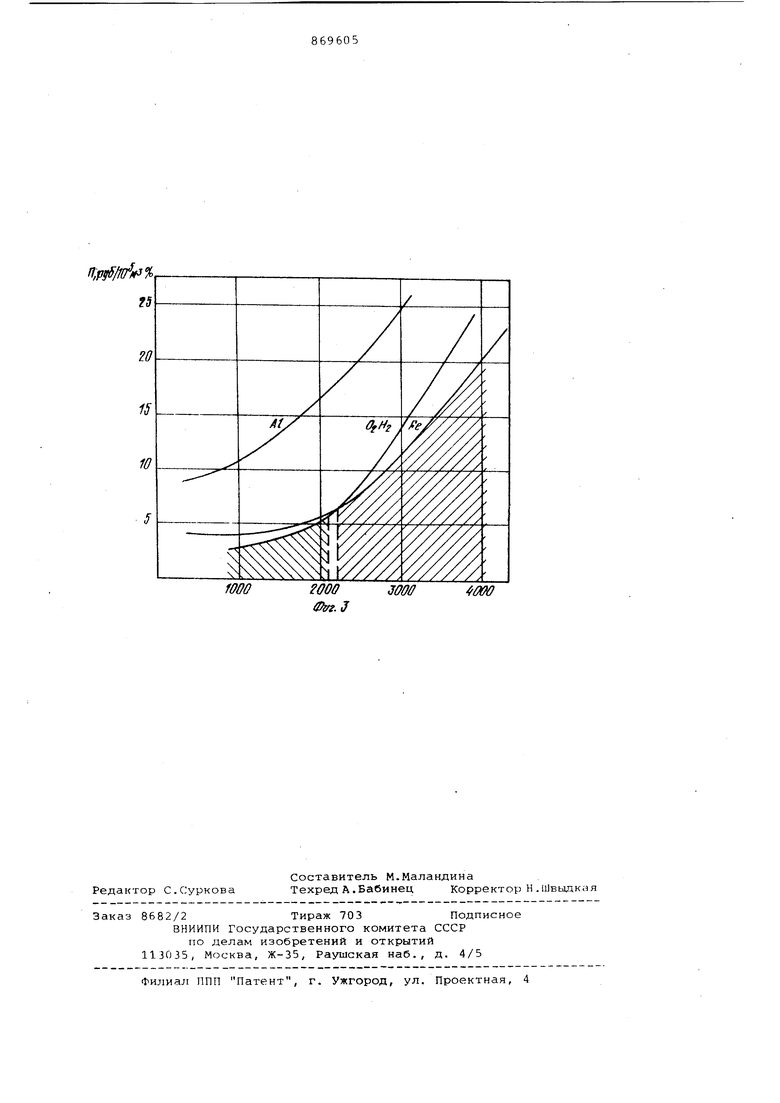

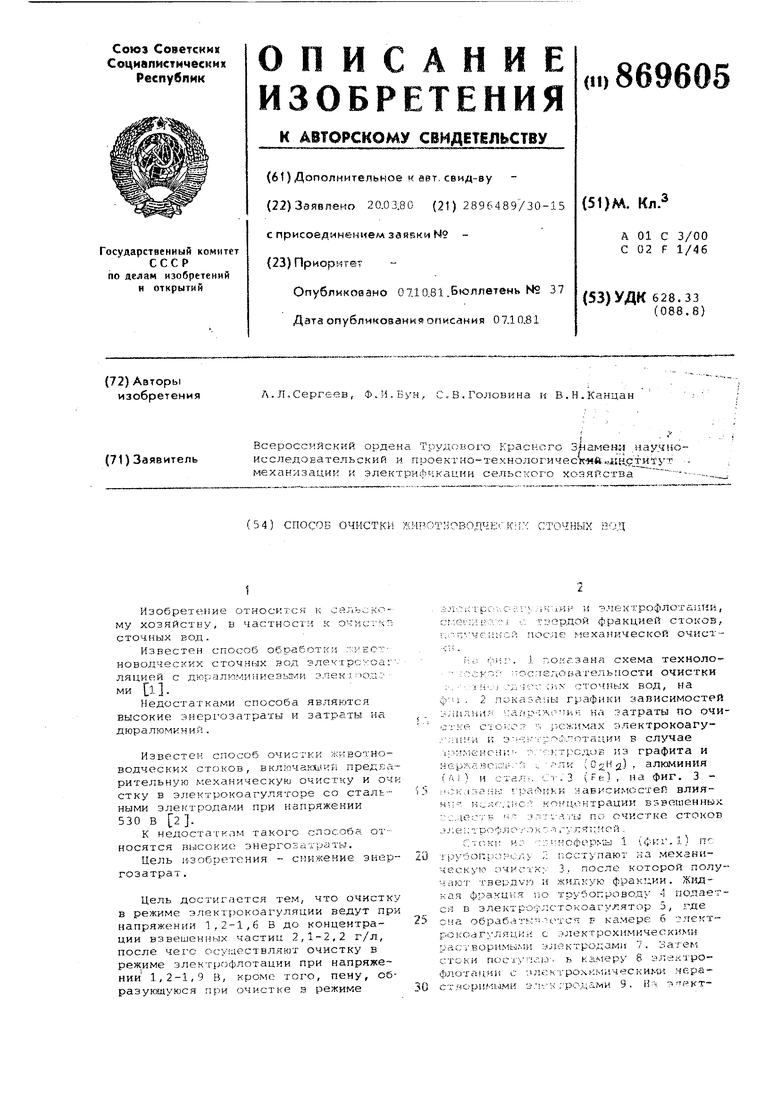

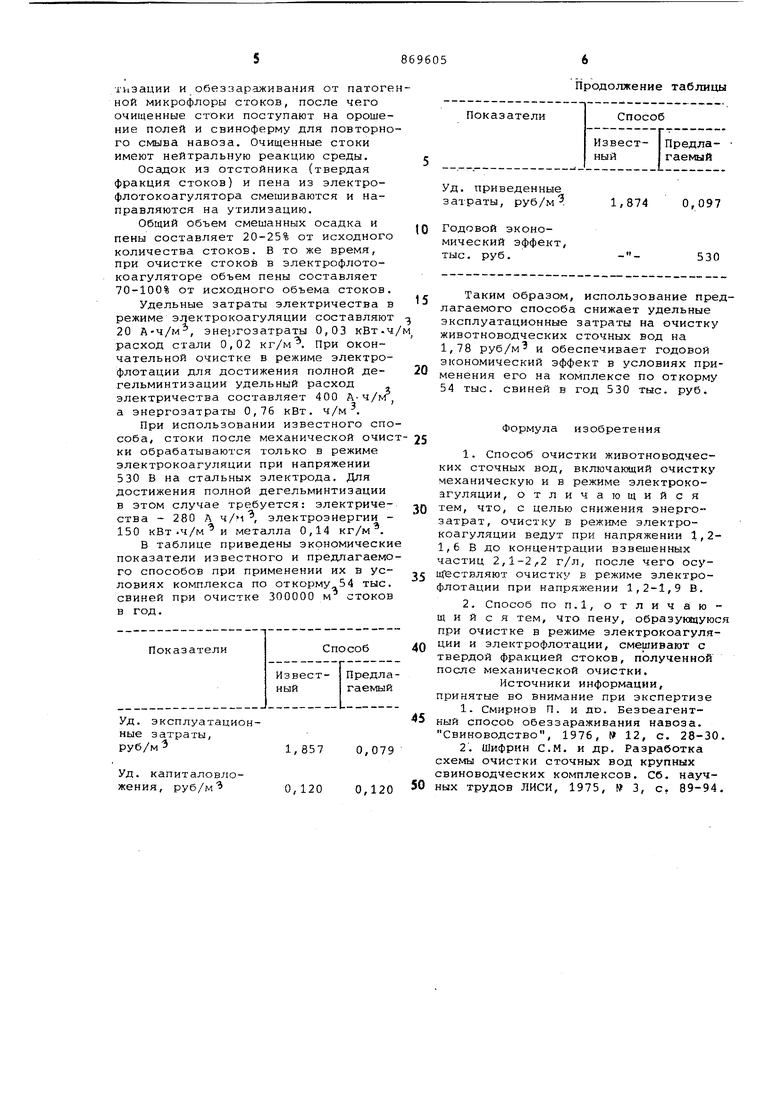

после механической очист;-и1 . 1 по;:с.зана схема техноло-;: 7ос;1едователь:1ости очистки - -jjif. сточных вод, на nuKasasibj Г1-;афики зависимостей на затраты по очи, 1к;жимах электрокоагу;:..лота1;ии в случае -гктрсдоЕ из графита и , .-лк () . алюминия ;; т .3 ( Fe ) , на фиг. 3 ;окы I .- ависимостеП влияi.,;-;c, ПС:: к о fj цент рации взвешенных :тБ - ;i л:- л vtj по очистке стокОВ ;-роф.по /ок::.1 гу.пят;ией . CTCTKI: и;- :::1;нофермы 1 (фи1.1) пс

/U Tpyoontjopc/;у 2 Г|Сступаюг на механическую эчис1к;- 3. после которой получают Tsep.avn и жи.цкую фракции. Жидка.ч фракцг1.ч г;о трубопроводу -1 полаетс я D э ле к т р оф;: с т о к .о а г у л я т о р 5 , гд е

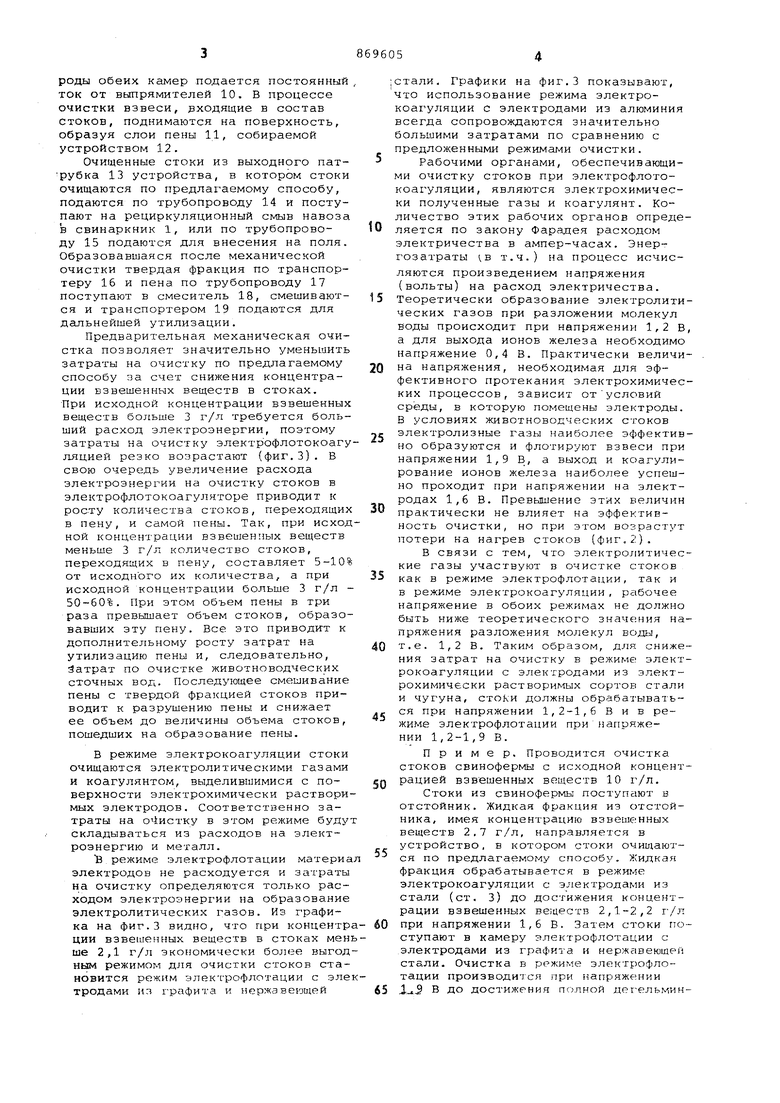

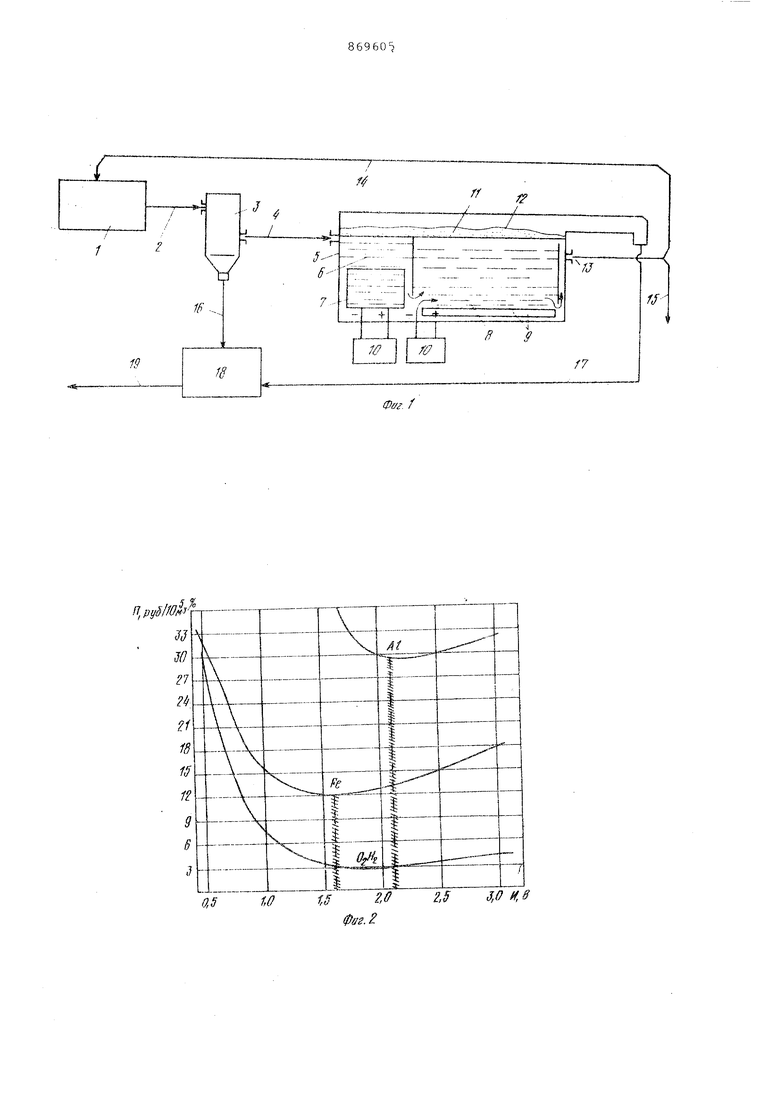

25 оыа обрабат;:; ом-ся р камере б :;лектрокоаг:,ляции с электрохимическими, расуворимыми элйктродами 7. Затем стоки посмуri T-UV. ь камеру 8 элактрофлотации с илектрохкмлческикя нераСТВОр1 МЫМИ 3. ;рСмй 1И 9. iJH ffKT30роды обеих камер подается постоянный ток от вЕлпрямителей 10. В процессе очистки взвеси, входящие в состав стоков, поднимаются на поверхность, образуя слои пены 11, собираемой устройством 12. Очищенные стоки из выходного патрубка 13 устройства, в котором стоки очищаются по предлагаемому способу, подаются по трубопроводу 14 и поступают на рециркуляционный смыв навоза в свинаркник 1, или по трубопроводу 15 подаются для внесения на поля Образовавшаяся после механической очистки твердая фракция по транспортеру 16 и пена по трубопроводу 17 поступают в смеситель 18, смешиваются и транспортером 19 подаются для дальнейшей утилизации. Предварительная механическая очи стка позволяет значительно уменьшит затраты на очистку по предлагаемому способу за счет снижения концентрации взвешенных веществ в стоках. При исходной концентрации взвешенны веществ больше 3 г/л требуется боль ший расход электроэнергии, поэтому затраты на очистку электрофлотокоаг ляцией резко возрастают (фиг.3). В свою очередь увеличение расхода электроэнергии на очистку стоков в электрофлотокоагуляторе приводит к росту количества стоков, переходящи в пену, и самой пены. Так, при исхо ной концентрации взвешенных веществ меньше 3 г/л количество стоков, переходящих в пену, составляет 5-10 от исходного их количества, а при исходной концентрации больше 3 г/л 50-60%. При этом объем пены в три раза превышает объем стоков, образо вавших эту пену. Все это приводит к дополнительному росту затрат на утилизацию пены и, следовательно, Затрат по очистке животноводческих сточных вод. Последующее смешивание пены с твердой фра1 :цией стоков приводит к разрушению пены и снижает ее объем до в&пичины объема стоков, пошедших на образование пены. В режиме электрокоагуляции стоки очищаются электролитическими газами и коагулянтом, выделившимися с поверхности электрохимически раствори мых электродов. Соответственно затраты на о1истку в этом режиме буду складываться из расходов на электроэнергию и металл. ТВ режиме электрофлотации матери электродов не расходуется и затраты на очистку определяются только расходом электроэнергии на образование электролитических газов. Из графика на фиг.З видно, что при концентр ции взвешенных веществ в стоках ме ше 2,1 г/л экономически более выгод HfcJM режимом для очистки стоков ста новится режим электрофлотации с эл тродами из графита и нержавеклпей тали. Графики на фиг.З показывают, то использование режима электрокоагуляции с электродами из алюминия всегда сопровождаются значительно большими затратами по сравнению с предложенными режимами очистки. Рабочими органами, обеспечивающии очистку стоков при электрофлотокоагуляции, являются электрохимически полученные газы и коагулянт. Количество этих рабочих органов определяется по закону Фарадея расходом электричества в ампер-часах. Энергозатраты в т.ч.) на процесс исчисляются произведением напряжения (вольты) на расход электричества. Теоретически образование электролитических газов при разложении молекул воды происходит при напряжении 1,2 В, а для выхода ионов железа необходимо напряжение 0,4 В. Практически величина напряжения, необходимая для эффективного протекания электрохимических процессов, зависит от условий среды, в которую помещены электроды. В условиях животноводческих стоков электролизные газы наиболее эффективно образуются и флотируют взвеси при напряжении 1,9 В, а выход и коагулирование ионов железа наиболее успешно проходит при напряжении на электродах 1,6 В. Превышение этих величин практически не влияет на эффективность очистки, но при этом возрастут потери на нагрев стоков (фиг.2). В связи с тем, что электролитические газы участвуют в очистке стоков как в режиме электрофлотации, так и в режиме электрокоагуляции , рс1бочее напряжение в обоих режимах не должно быть ниже теоретического значения напряжения разложения молекул воды, т.е. 1,2 Б. Таким образом, для снижения затрат на очистку в режиме электрокоагуляции с электродами из электрохимически растворимых сортов стали и чугуна, стоки должны обраба1Ъ1вать ся при напряжении 1,2-1,6 Вив режиме электрофлотации при Напряжении 1,2-1,9 В. Пример. Проводится очистка стоков свинофермы с исходной концентрацией взвешенных веществ 10 г/л. Стоки из свинофермы поступают в отстойник. Жидкая фракция из отстойника, имея концентрацию взвешенных веществ 2,7 г/л, направляется в устройство, в котором стоки очищаются по предлагаемому способу. Жидкая фракция обрабатывается в режиме электрокоагуляции с электродами из стали (ст. 3) до достижения концентрации взвешенных веществ 2,1-2,2 г/л при напряжении 1,6 В. Затем стоки поступают в камеру электрофлотации с электродами из графита и нержавеющей стали. Очистка в режиме электрофлотадии производится при напряжении J,jJ В до достижения полной дег-ельминTVi3anHH и обеззараживания от патоге ной микрофлоры стоков, после чего очищенные стоки поступают на орошение полей и свиноферму для повторно го смыва навоза. Очищенные стоки имеют нейтральную реакцию среды. Осадок из отстойника (твердая фракция стоков) и пена из электрофлотокоагулятора смешиваются и направляются на утилизацию. Общий объем смешанных осадка и пены составляет 20-25% от исходного количества стоков. В то же время, при очистке стоков в электрофлотокоагуляторе объем пены составляет 70-100% от исходного объема стоков. Удельные затраты электричества в режиме электрокоагуляции составляют 20 А-ч/м, энергозатраты 0,03 кВт.ч расход стали 0,02 кг/м. При окончательной очистке в режиме электрофлотации для достижения полной дегельминтизации удельный расход электричества составляет 400 А-ч/м а энергозатраты 0,76 кВт. ч/м . При использовании известного спо соба, стоки после механической очис ни обрабатываются только в режиме электрокоагуляции при напряжении 530 В на стальных электрода. Для достижения полной дегельминтизации в этом случае требуется: электричества - 280 Л ч/м, электроэнергии 150 кВт.ч/ми металла 0,14 кг/м. В таблице приведены экономически показатели известного и предлагаемо го способов при применении их в условиях комплекса по откорму 54 тыс. свиней при очистке 300000 м в год. Уд. эксплуатационные затраты, руб/м 1,857 0,079 Уд. капиталовложения, руб/м 0,120 0,120 Продолжение таблицы Уд. приведенные затраты, руб/м . 1,874 0,097 Годовой экономический эффект, тыс. руб. Таким образом, использование предлагаемого способа снижает удельные эксплуатационные затраты на очистку животноводческих сточных вод на If 78 руб/м и обеспечивает годовой экономический эффект в условиях применения его на комплексе по откорму 54 тыс. свиней в год 530 тыс. руб. Формула изобретения 1.Способ очистки животноводческих сточных вод, включающий очистку механическую и в режиме электрокоагуляции , отличающийся тем, что, с целью снижения энергозатрат, очистку в режиме электрокоагуляции ведут при напряжении 1,21,6 В до концентрации взвешенных частиц 2,1-2.2 г/л, после чего осуиГествляют очистку в режиме электрофлотации при напряжении 1,2-1,9 В. 2.Способ ПОП.1, отличающийся тем, что пену, образуквдуюся при очистке в режиме электрокоагуляции и электрофлотации, смешивают с твердой фракцией стоков, полученной после механической очистки. Источники информации, принятые во внимание при экспертизе 1.Смирнов П. и ло. Безоеагентный спосоь обеззараживания навоза. Свиноводство, 1976, W 12, с. 28-30. 2.Шифрин С.М. и др. Разработка схемы очистки сточных вод крупных сеиноводческих комплексов. Сб. научных трудов ЛИСИ, 1975, № 3, с, 89-94.

npyS//0 Y

2,S 3,0 If, S

fffffff

0003000

Фуг.З

ffffO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки маслоэмульсионных сточных вод | 1986 |

|

SU1328302A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД ОТ ВЗВЕШЕННЫХ ЧАСТИЦ И НЕФТЕПРОДУКТОВ | 2005 |

|

RU2307797C2 |

| СПОСОБ ОЧИСТКИ ВОДНЫХ ПОТОКОВ | 1993 |

|

RU2087423C1 |

| Способ очистки сточных вод | 1974 |

|

SU562515A1 |

| Способ очистки маслоэмульсионных сточных вод | 1988 |

|

SU1638116A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 2005 |

|

RU2316481C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД МЯСОКОМБИНАТА | 2008 |

|

RU2396217C2 |

| Способ очистки и обеззараживания сточных вод молочной промышленности | 1981 |

|

SU979276A1 |

| Способ очистки сточных вод | 1976 |

|

SU710986A1 |

| Аппарат для эдектрохимической очистки сточных вод | 1982 |

|

SU1055728A1 |

Авторы

Даты

1981-10-07—Публикация

1980-03-20—Подача