(54) ПНЕВМАТИЧЕСКИЙ ВИХРЕВОЙ СЕПАРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Воздушно-вихревой классификатор | 1974 |

|

SU715111A2 |

| ПНЕВМАТИЧЕСКИЙ МНОГОПРОДУКТОВЫЙ КЛАССИФИКАТОР | 2004 |

|

RU2313406C2 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И МЕТАЛЛОВ И ЦЕНТРОБЕЖНО-АЭРОДИНАМИЧЕСКИЙ КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2207921C2 |

| ПНЕВМАТИЧЕСКИЙ ВИНТОВОЙ КЛАССИФИКАТОР | 2008 |

|

RU2378057C1 |

| Аппарат для классификации сыпучих полидисперсных материалов в псевдоожиженном слое | 1976 |

|

SU797115A1 |

| Центробежный классификатор | 1985 |

|

SU1263377A1 |

| Воздушно-вихревой классификатор | 1973 |

|

SU471129A1 |

| Установка для диспергирования и пневмоклассификации зерновой муки | 2023 |

|

RU2809563C1 |

| Воздушно-проходной сепаратор | 1980 |

|

SU1037968A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 2014 |

|

RU2592933C2 |

1

Изобретение может найти применение для разделения сыпучих материалов, например для очистки зернового вороха сельскохозяйственных культур, а также может быть использовано в промышленности строительных материалов, химических и других отраслях народного хозяйства.

Известен сепаратор, состоящий из корпуса, загрузочной течки разбрасывающего диска, разгрузочными патрубками тяжелых фракций и патрубками выводц аэросмеси 1.

Процесс разделения в сепараторе происходит в небольшой зоне, что снижает качество разделения.

Кроме того, известен воздущно-вихревой классификатор, состоящий из корпуса с загрузочным патрубком, разгрузочным патрубком крупной фракции и патрубка вывода аэросмеси с тонким материалом, цилиндрической камеры, внутри которой находятся поворотные лопатки, а с наружной поверхности имеются тангенциально расположенные сопла 2.

Известный классификатор повышает эффективность сепарации за счет тангенциально расположенных сопел, равномерно распределяющих воздущный поток по всей окружности камеры. Однако процесс сепарации происходит в одной небольшой зоне разделения, что не позволяет частицам сориентироваться и полностью выделиться. Разграничение зоны разделения по высоте вращающимися вместе с валом дисками, обеспечивающими дополнительную перечистку тяжелой фракции, снижает заполнение этой зоны материалом, усложняет траекторию частиц, уменьшая их скорость, тем самым снижая производительность устройства. К тому же исходный материал поступает в

10 камеру разделения с избыточным давлением воздушного потока, что затрудняет его ввод.

Цель изобретения - повышение производительности сепаратора и качества разделения.

Достигается это тем, что сепаратор снабISжен камерой разделения коническо-цилиндрической формы, при этом диаметр цилиндрической камеры разделения больше диаметт ра камеры расслоения. Патрубок вывода аэросмеси может быть соединен с отсасываю20щим патрубком вентилятора.

Указанное исполнение корпуса позволяет куполообразно распределять исходный материал, сочетая воздействие на частицы материала воздушного потока, направленного снаружи внутрь куполообразного распределения в камере предварительного расслоения, с дальнейшим воздействием воздуха на частицы внутри этого распределения во второй камере. В связи с чем в первой камере происходит предварительное расслоение материала с перемещением легких части к ее центральной части. Во второй - тяжелые частицы, не встречая больше сопротивления воздуха у периферии, разлетаются по ее большему диаметру вследствие центробежных сил вращающегося материала, а воздух вихреобразно двигающийся сверху вниз вдоль оси его вращения, удерживает уже выделенные легкие частицы в центре и захватывает еще оставшиеся, унося их с собой в вывод, чем растягивает уже расслоенный материал от периферии к центру.

Для обеспечения более интенсивного прохода воздуха через быстро движущийся куполообразно распределенный слой материала и отвода легких частиц центральный разгрузочный патрубок аэросмеси выполнен в виде отсасывающего воздухопровода, соединенного с вентилятором, что также благоприятствует вводу исходного материала в корпус сепаратора вследствие подсоса воздуха по загрузочному патрубку.

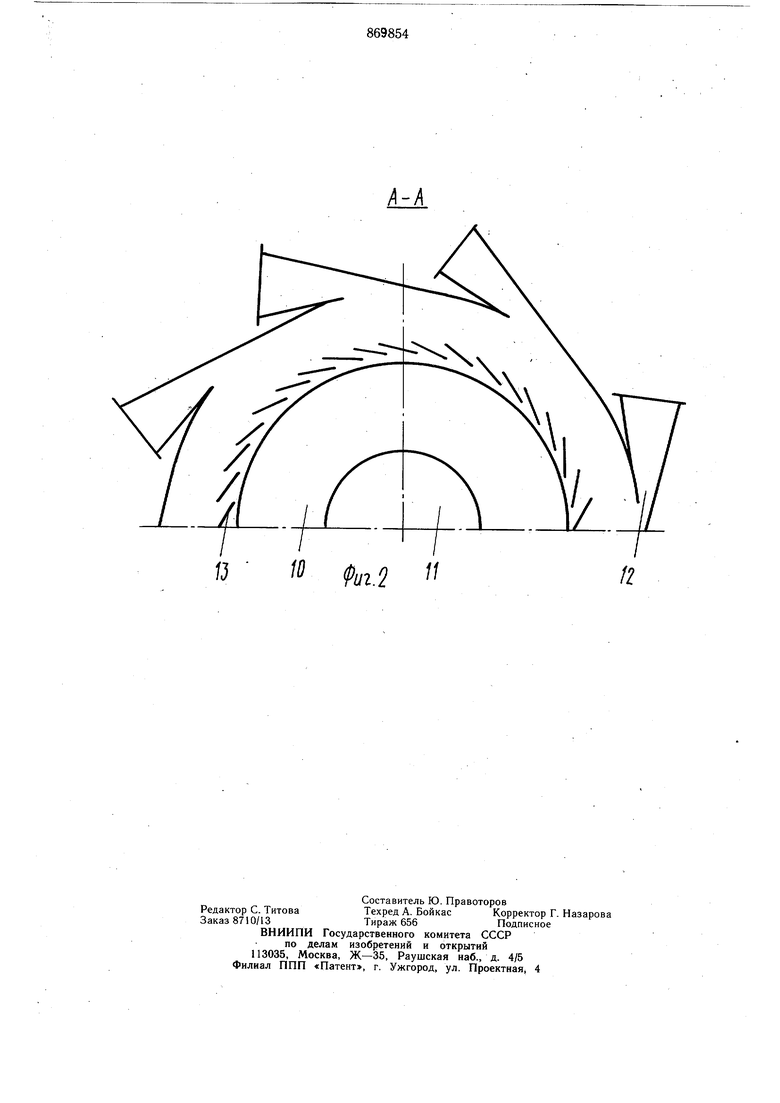

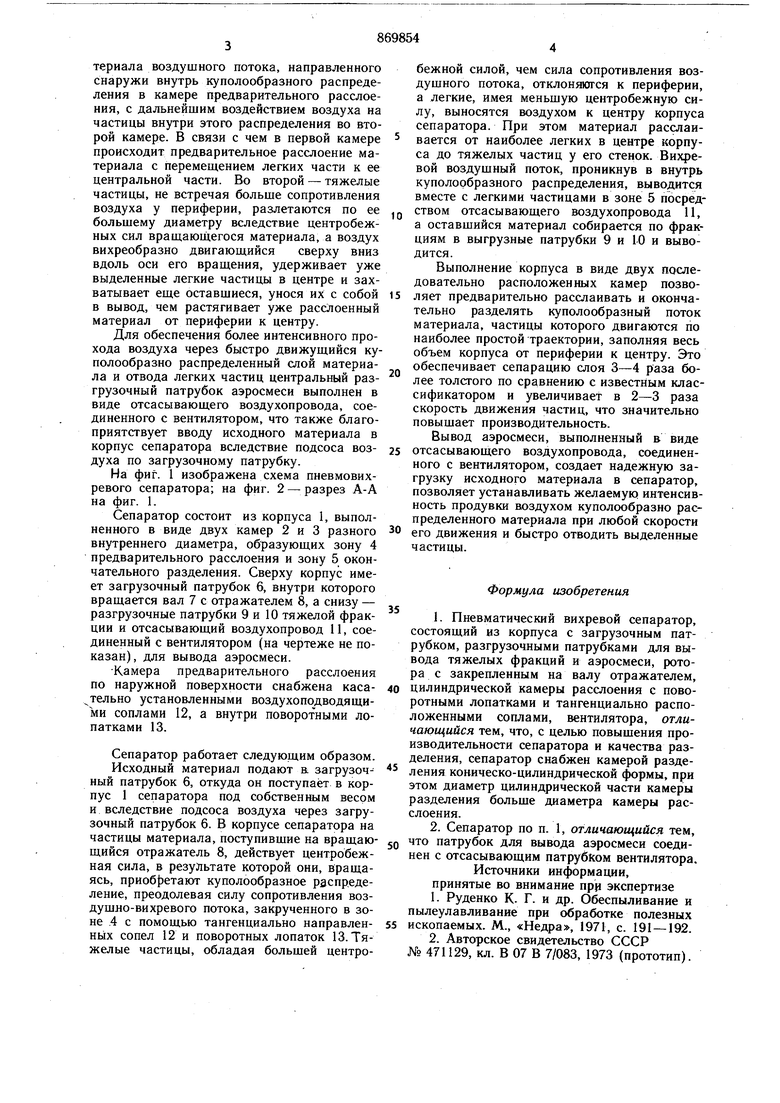

На фиг. 1 изображена схема пневмовихревого сепаратора; на фиг. 2 - разрез А-А на фиг. 1.

Сепаратор состоит из корпуса 1, выполненного в виде двух камер 2 и 3 разного внутреннего диаметра, образующих зону 4 предварительного расслоения и зону 5 окончательного разделения. Сверху корпус имеет загрузочный патрубок 6, внутри которого вращается вал 7 с отражателем 8, а снизу - разгрузочные патрубки 9 и 10 тяжелой фракции и отсасывающий воздухопровод 11, соединенный с вентилятором (на чертеже не показан), для вывода аэросмеси.

Камера предварительного расслоения по наружной поверхности снабжена каса тельно установленными воздухоподводящими соплами 12, а внутри поворотными лопатками 13.

Сепаратор работает следующим образом.

Исходный материал подают а загрузочный патрубок 6, откуда он поступает в корпус 1 сепаратора под собственным весом и вследствие подсоса воздуха через загрузочный патрубок 6. В корпусе сепаратора на частицы материала, поступившие на вращающийся отражатель 8, действует центробежная сила, в результате которой они, вращаясь, приоб{)етают куполообразное распределение, преодолевая силу сопротивления воздушно-вихревого потока, закрученного в зоне .4 с помощью тангенциально направленных сопел 12 и поворотных лопаток 13. Тяжелые частицы, обладая большей центробежной силой, чем сила сопротивления воздушного потока, отклоняются к периферии, а легкие, имея меньшую центробежную силу, выносятся воздухом к центру корпуса сепаратора. При этом материал расслаивается от наиболее легких в центре корпуса до тяжелых частиц у его стенок. Вихревой воздущный поток, проникнув в внутрь куполообразного распределения, выводится вместе с легкими частицами в зоне 5 посредQ ством отсасывающего воздухопровода 11, а оставшийся материал собирается по фракциям в выгрузные патрубки 9 и 10 и выводится.

Выполнение корпуса в виде двух последовательно расположенных камер позволяет предварительно расслаивать и окончательно разделять куполообразный поток материала, частицы которого двигаются по наиболее простой траектории, заполняя весь объем корпуса от периферии к центру. Это обеспечивает сепарацию слоя 3-4 раза более толстого по сравнению с известным классификатором и увеличивает в 2-3 раза скорость движения частиц, что значительно повышает производительиость.

Вывод аэросмеси, выполненный в виде

5 отсасывающего воздухопровода, соединенного с вентилятором, создает надежную загрузку исходного материала в сепаратор, позволяет устанавливать желаемую интенсивность продувки воздухом куполообразно распределенного материала при любой скорости

0 его движения и быстро отводить выделенные частицы.

Формула изобретения

цилиидрической камеры расслоения с поворотными лопатками и тангенциально расположенными соплами, вентилятора, отличающийся тем, что, с целью повышения производительности сепаратора и качества разделения, сепаратор снабжен камерой разделения коническо-цилиндрической формы, при этом диаметр цилиндрической части камеры разделения больше диаметра камеры расслоения.

Источники информации, принятые во внимание np|i экспертизе

ископаемых. М., «Недра, 1971, с. 191 -192.

№ 471129, кл. В 07 В 7/083, 1973 (прототип).

Авторы

Даты

1981-10-07—Публикация

1979-11-06—Подача