(54)СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ИЛИ СИНТЕТИЧЕСКОГО АЛМАЗА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2529141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2147972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ ПОРОШКОВ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2396161C1 |

| АЛМАЗНО-ТВЕРДОСПЛАВНАЯ ПЛАСТИНА | 2012 |

|

RU2541241C2 |

| ВСТАВКА ДЛЯ РАЗРУШАЮЩЕГО ИНСТРУМЕНТА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗУЮЩИЙ ЕЕ ИНСТРУМЕНТ | 2009 |

|

RU2532932C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА, СОДЕРЖАЩЕГО АЛМАЗЫ | 2011 |

|

RU2484888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1984 |

|

SU1218568A1 |

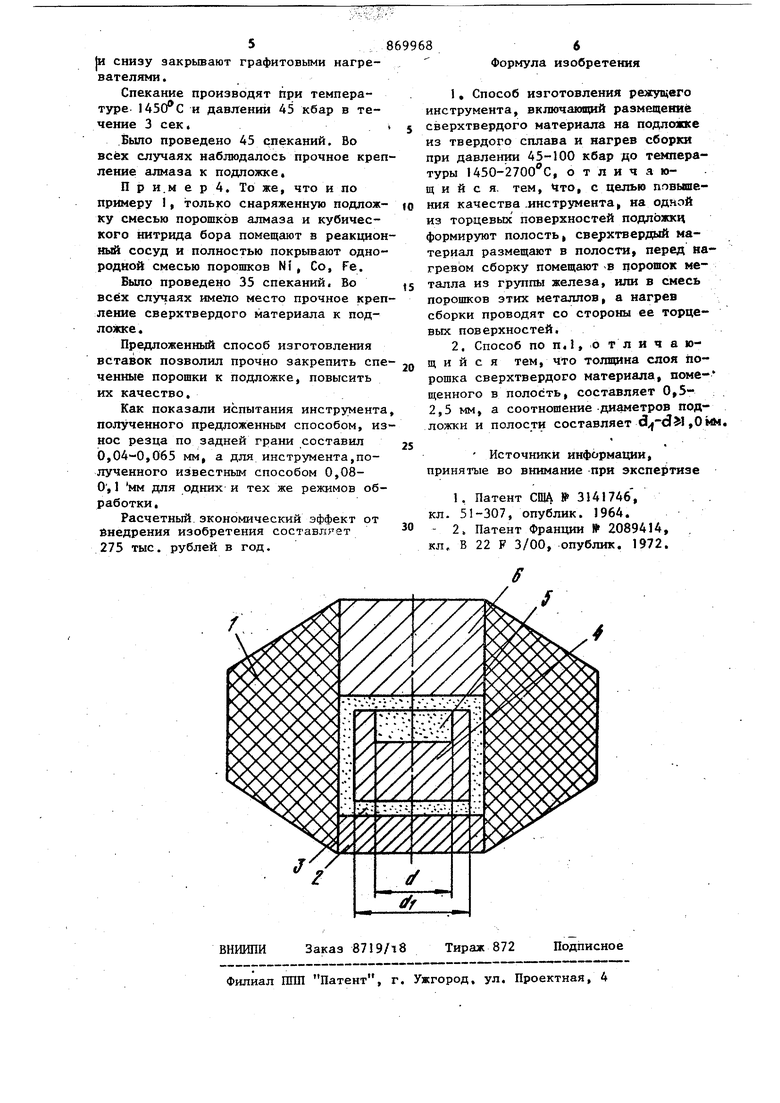

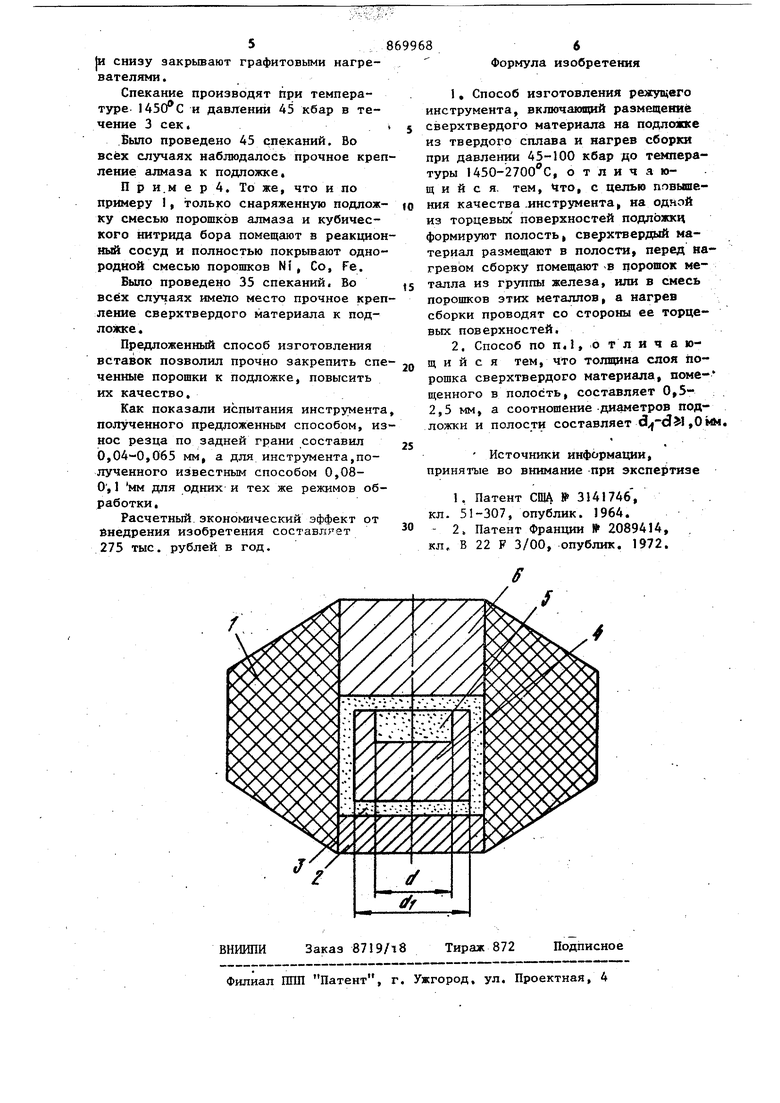

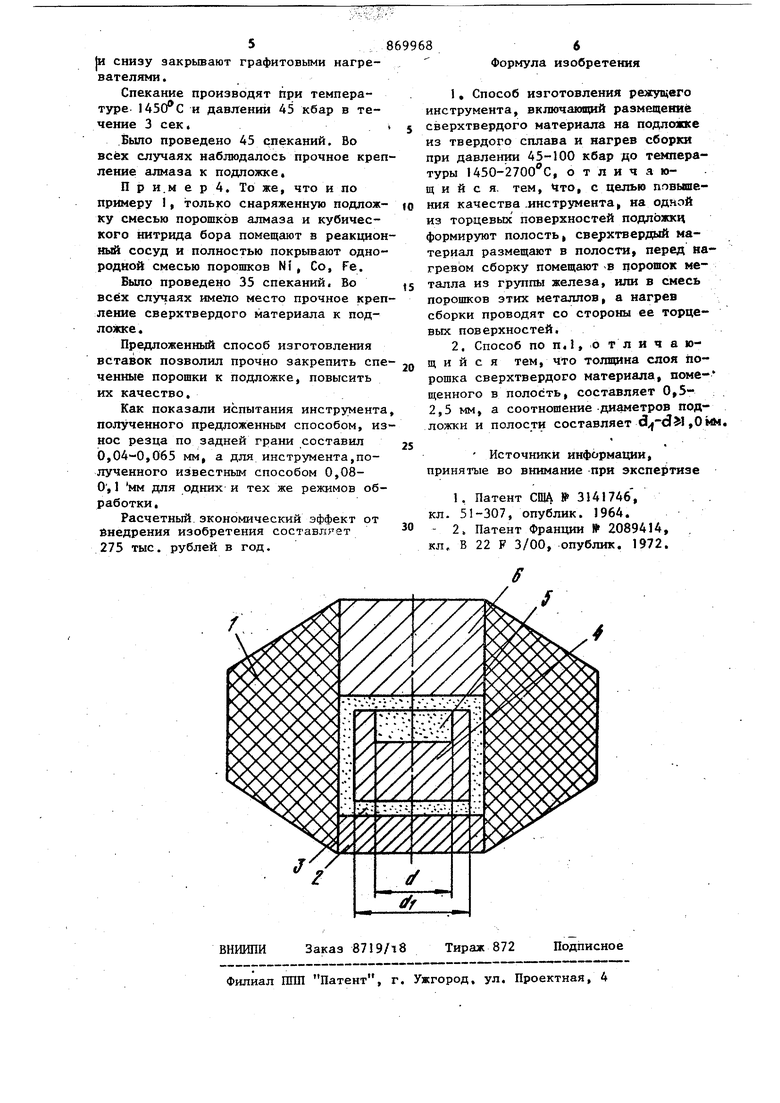

Иэрбретение относится к порошковой металлургии, в частности к спосо бам изготовления режущего инструмента, . . Известен способ изготовления режупш вставок путем спекания алмазных частиц и связукщего при температуре не менее и давлении не менее 70 кбар Изготовленные этим способом вставки )крепятся к державке инструмента методом пайки . Недостаток этого способа заключается в трудности крепления вставки в державке, особенно если вставка не бол1 &Еог0 размера. Кроме этого, если вставка имеет небольшую толщину, она при работе выкрашивается. Наиболее близким к предложенному по технической сущности и достигаемому эффекту является способ изготов леш1я режущих вставок, включающий воздействия давлением 45-100 кбар и температурой- 450-2700 0 на реакцион.louft сосуд с графитовьм цилиндричесКИМ нагревателем , в котором помрщека подложка из твердого сплава, на которой уложен слой алмазных частиц 23. Недостатком такого способа является то, что в процессе спекания происходит перегрев подложки, а это приводит к синтезу алмаза из материала подложки и графитового нагревателя, вследствие чего нарушается процесс спекания алмаза на подложке и снижается выход годных вставок при их изготовлений. Целью изобретения является повышение качества инструмента. . Для достижения поставленной цели предложен способ изготовления режущего инструмента, включакнций размещение сверхтвердого материала на подложке из твердого сплава и нагрев сборки при давлении 45-100 кбар до температуры 1450-2700С, который отличается от известного тем, что на одной из торцевых поверхностей подложки формисуют полость,.сверхтвердый материал размещают s полости, перед нагревом сборку помещают в порошок металла из грутшь железа или в смесь порошков этих металлов, а нагрев сборки проводят со стороны ее торцевых поверхностей; толщина слой порошка сверхтвердого материал 1, помещенного в полость составляет 0,5-2,5 мм, а соотношение диаметров подложки и полости составля dv|-dJl,0 мм. Сущность изобретения поясняется чертежом, на котором показана схема устройства для изготовления режущего инструмента. Устройство состоит из реакционного сосуда 1 из литографского камня,rv который помещают между матрицами каме ры высокого давления (не показаны В нижней торцевой части его устанавливают нагреватель 2 из графита или смеси графита и базальтового волокна. на которьй помещают порошок 3 Ni, Fe Со или их смеси, затем устанавливают подложку 4 с размещенным в ней сверхтвердым материалом 5 и полностью покрывают вышеуказанньми металлическими порошками 3 и сверху закрывают, как указано выше, торцевыми нагревателями 6, Собранное таким образом устройство высокого давления и температуры помещают под пресс и прикладывшот к матрицам усилие для создания давления, пр опуская ток через систему матрицанагреватель-металл-нагреватель -матрица . Б результате операции спекания пол чают вставку, состоящую из твердосплавной подложки и прочно спеченных между собой и подложкой порошкообразных, частиц из сверхтвердого материала, полностью покрытых расплавленным металлом Ni, Fe Со или их смесью. Полученным таким образом вставкам придают требуемую форму, например форму режущей части токарного резца, в которой рабочей частью является сп ченный порошкообразный слой из порошко сверхтвердого материала, напршёр из алмаза. Выполнение подложки с высотой углубления, менее 0,5 мм является нецел сообразным, так как не находит приме нение в инструменте а выполнение ее с высотой более 2,5 мм не приводит к спеканию в ней сверхтвердого материа ла. 84 При разности диаметров ,0 происходит.скалывание материала подложки со стрроны углубления и появление трещин в сверхтвердом материале. Давления и температуры, необходимые для спекания режущих вставок, выбраны таким образом, что при давлениях и температурах менее 45 кбар и соответственно спекания вставок не происходит, а при давлениях более 100 кбар и температурах более 2700 С спекание производить нецелесообразно, так как резко снижается работоспособность устройства. Ниже приведены примеры предпочтительных вариантов осуществления способа. Пример I На подложке из тверт дрго сплава диаметром 12 мм и высотой 3 мм выполнено углубление, которое ; заполняют{спрессовывая с помощью пуансона) порошком алмаза зернистостью 110 мкм Снаряженную таким образом подложку помещают в реакционный сосуд, полностью покрьюают. порошком N1, а сверху и снизу закрывают графитовьм нагреватели. Спекание производят при температуре 2000 С и давлении 80 кбар в течение 5 сек. Было проведено 130 спеканий. Во всех случаях наблюдалось прочное крепление спеченного порошка алмаза к подложке без наличия в ней трещин. Прим ер 2. На подложке из твердого сплава диаметром 9 мм, высотой 2 мм выполнено углубление,- которое заполняют с помощью пуансона порошком кубического нитрида бора зернистостью 3-5 мкм. Снаряженную таким образом подложку помещают в реакционный сосуд, полностью покрьшают порошяСом Со, а сверху и снизу закрывают нагревателями из смеси графита и базальтового волокна. Спекание производят при температуре и давлении 100 кбар в течение 10 сек Было, проведено 30 спеканий. Во всех случаях наблюдалось прочное крепление спеченного порошка кубического нитрида бора к подложке, ПримерЗ. На подложке из стали диаметром 10 мм, высотой 3 и выполнено углубление, которое заполняют с помощью пуансона порошком алмаза зернистостью 14-20 мкм. Снаряженную таким образом подложку по-. мещают в реакционный сосуд, полнос|тью докрывают порошком Fe, а сверху

Авторы

Даты

1981-10-07—Публикация

1979-12-21—Подача