Изобретение касается утилизации и уничтожения отходов производства и переработки термореактквных полимерюв, в частности ремонтных работ, связанных с очисткой конструкций от термореактивных полимерных материалов, и является усовершенствованием известного способа, описанного в авт.св. СССР 715592. По основному авт.св. 715592 известен способ деполимеризации отвержденной эпоксидной смолы путем обработки ее насыщенным водным раствором углекислого газа при температуре 170-220°С и давлении 8-24 ати. В результате такой обработки отвержденная эпоксидная смола превраща ется в вязкую смолообразную массу, хорошо растворимую в ацетоне. Однако применение последнего не обеспечивает полного удаления продуктов деполимеризации эпоксидных смол ч, конструкций, например электрических машин и делает процесс пожаровзрывоопасным. Целью изобретения является полное удаление деполимеризованной эпоксидной смолы с конструкций и упрощение технологического процесса. Цель достигается тем,что в известном способе деполимеризации отвержденной эпоксидной смолы И . обработку отвержденной эпоксидной смолы проводят смесью водного раствора углекислого газа и органического растворителя с параметрами растворимости 9,7-12,3 и температурой кипения выше при их соотношении от 95;5 до 5:95 соответственно. Использование растворителей с параметрами растворимости меньше 9,7 не приводит к эффективному разрушению отверждаемой смолы из-за плохой совместимости их с водой. Растворители с параметрами растворимости больше 12,3, как правило, хорошо смешиваю ся с водой, но плохо растворяют продукты деполимеризации. При использовании растворителей с температурой кипения ниже трудно поддерживать параметры процесса по температуре и давлению. Пример. Обмотанный сердечник 2АЗМ-800/6000 В с обрезанными лобовыми частями катушек помещают в автоклав и заливают смесью воды с бутанолом (J.0%, параметр растворимости 10,7) . К нижнему штуцеру авток:лава присоединяют баллон с углекистал газом. При открытом выпускном вентиле смесь насыщают в течение 10-15.мин углекислым газом. Закрывают выпускной вентиль и создают углекислым газом давление 1-2 ати. Вентили перекрывают и автоклав разогревают до leO-lTO c; давление при этом повышается до 6-8 ати. Через 48 ч свтоклав охлаждают и извлекают из него сердечник. После обработки пазовые части катушек легко отделяют от сердечника при помощи забиваемого в паз клина. Изоляция катушек разрушается на глубину 3-4 слоев. Паз после удаления изоляции остается чистым (ПРИ отсутствии в композиции бутанола в пазах,на железе остается изоляция, которую необходимо удалить механическим способом с помощью металлических щеток). После удаления пазовых частей катушек сердечник испытывают на потери в железе. Удельные потери составляют 0,9 Вт/кг при максимально допустимых по инструкции 3,18 Вт/кг.

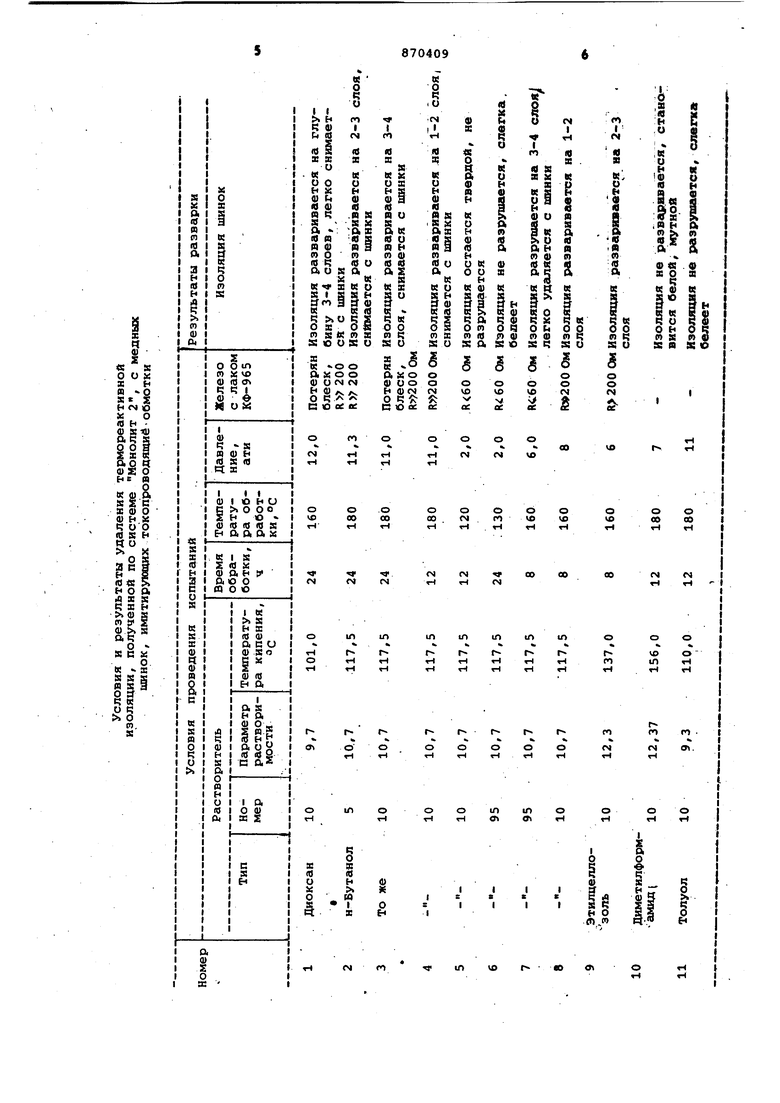

П р и м е р 2. Медные шинки размером 6x30X1000, изолированные по технологии Монолит 2, подвергают тако же обработке, что и в примере 1. Одновременно с изоляцией шинок разварке подвергают пакеты лакированного железа, из котррого изготовляют сердечник статора, с целью определения потерь в железе. Разварку проводят следующим образом. Кассету и пакеты железа помещают в камеру, заполняют камеры смесью воды и органического растворителя, плотно закрывают крышку, К нижнему штуцеру присоединяют баллон с углекислым газом и насыщают среду. Закрывают выпускной вентиль и разогревают камеру до 120-180С. По окончании опыта камеру разбирают, изоляцию шинок и листы железа осматриваю.т визуально на предмет ра:зрушения. Определяют электрическое сопротивлeниie железа.

Результаты обработки приведены в таблице.

o

r

vo

in Примерз. В автоклав емкостью 1 м помещают 10 моноблоков дополнительной катушки тягового элект двигателя ДК-207, изготовленных по системе Монолит 2, Заливают катуш ки водным раствором бутанола (10%) . Через нижний штуцер подают в автоклав углекислый газ и насыщают раст вор 10-15 мин. Затем открывают воздушку, создают с помощью углекислого газа давление в системе 3 ати, перекрывают штуцер подачи углекисло го газа и нагревают автоклав до 22СР Давление при этом повышается до 24 ати. Через 3 ч нагревание прекра щают и после охлаждения сбрасывают остаточное давление и открывают автоклав . Серденник отделяют от моноблока лёгким ударом молотка. Изоляция на моноблоке легко снимается на глубину 2-3 слоя. Предлагаекфлй способ позволяет создать простую технологию деполиме ризации эпоксидных смол и обеспечивает возможность вторичного использования конструкций, очищенных от отвержденной эпоксидной смолы. Формула изобретения Способ деполимеризации отвержденной эпоксидной смолы по авт.св. 715592, отличающийся тем, что, с целью полного удаления продуктов деполимеризации с конструкций и упрощения технологического процесса, обработку отвержденной эпоксидной смолы проводят смесью водного раствора углекислого газа и органического растворителя с параметрами растворимости 9,7 - 12,3 и температурой кипения выше при их соотношении ох 95:5 до 5;95 соответственно. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 715592, кл. С 08 J 11/04, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деполимеризации отвержденной эпоксидной смолы | 1978 |

|

SU715592A1 |

| СПОСОБ УДАЛЕНИЯ ОБМОТКИ ИЗ ПАЗОВ СЕРДЕЧНИКА СТАТОРА ПРИ РЕМОНТЕ ЭЛЕКТРИЧЕСКИХ МАШИН (ВАРИАНТЫ) | 1998 |

|

RU2139621C1 |

| Способ деполимеризации отвержденной эпоксидной смолы | 1980 |

|

SU889670A1 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| СПОСОБ ДЕПОЛИМЕРИЗАЦИИ ОТВЕРЖДЕННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2065816C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2010 |

|

RU2510119C2 |

| СПОСОБ УДАЛЕНИЯ ОБМОТКИ ИЗ ПАЗОВ СЕРДЕЧНИКА СТАТОРА ПРИ РЕМОНТЕ ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2168831C1 |

| Препрег | 1978 |

|

SU806714A1 |

| Способ изготовления изоляции катушечных обмоток электрических машин | 1979 |

|

SU782056A1 |

| Способ изготовления катушек обмоток электрических машин | 1977 |

|

SU692010A1 |

Авторы

Даты

1981-10-07—Публикация

1979-12-17—Подача