нуждает потребителя нести дополнительные расходы на захолаживание материалов при транспортировании и хранении.

Наиболее близким к предлагаемому электроизоляционному материалу является электроизоляционный материал, представляющий собой композицию из слюдинитовой бумаги, армированной стеклотканью, со связуюц1,им в виде смеси эпоксидной и новолачной смол, взятых в соотношении 0,02- 0,03 г новолачной смолы на I г эпоксигрупп эпоксидной смолы, которая может быть модифицирована эфирами или спиртами с добавкой соответствующего ускорителя 5. Новолачная фенолоформальдегидная смола в далнОМ Случае .выполняет роль отвердителя эпоксидной смолы. Связующее вводится в материал пропиткой из толуол-бутанольного раствора 30-40%-ной концентрации. Уже в процессе пропитки и сушки от раст1ворителя нез,начительные перегревы приводят к желированию связующего. Готовый материал сохраняет свои технологические свойства не более трех месяцев, а в летний период - еще менее. В связи с высокой вязкостью связующего за счет относительно больших количеств новолачной смолы, используются низкокондентрированные растворы (30-40%), что в процессе лропитки и сушки приводит к взрыхлению слюдяной бумаги. В ней возникает большое количество воздушных полостей, и объем бумаги увеличивается более чем в два раза. Все это вынуждает применять в процессе изолировки обмоток большие удельные давления, однако и при этом тангенс угла диэлектрических потерь остается достаточно высоким.

Такого рода электроизоляционные материалы изготавливаются следующим образом. Готовится слюдяная пульпа, из которой отливается слюдяная бумага. После этого бумага армируется с одной или двух сторон подложками, в качестве которых используются Стеклоткани, и ироллтььвается эпоксидным компаундом 5.

Если этот материал не пропитывается, то он может использоваться для изготовления изоляции обмоток электрических машин методом вакуум-нагнетательной пропитки. В этом случае на проводник обмотки накладывают электроизоляционный материал, содержащий армированную стеклотканью слюдяную бумагу, пропитывают ее вакуумналнетательным методом и тбрМОобр.аба;тывают.

Известны способы изготовления обмоток электрических машин и аппаратов, заключающиеся в наложении на проводник пористой ленты на основе слюдяных бумаг, последующей вакуум-нагнетательной пропитке пористой изоляции эпоксидным термореактивным связующим и термоотверждении связующего 6, 17.

Такие способы используются в основном при изготовлении обмоток высоковольтных машин, поскольку благодаря высокой плотности получаемая изоляция имеет весьма 5 хорошие физико-механические и диэлектрические свойства и, в частности, низкие значения тангенса угла диэлектрических потерь (tg6).

Все известные решения предусматривают

применение в качестве пропиточного состава смеси из эпоксидной смолы и отвердителя, что и определяет их основные недостатки. Пропиточная система должна иметь низкую вязкость, поэтому стараются

5 применять низковязкие эпоксидные смолы и отвердители. Однако и это не приводит к достаточно удовлетворительным результатам, в связи с чем пропитку проводят либо при повышенных температурах, либо

вводят дополнительно разбавители, например олигоэфиракрилаты или стирол.

Повьпиеиие температуры пропитки приводит к постепенному повышению вязкости пропиточного состава, который периодичес5 ки приходится сбрасывать в отходы.

Введение разбавителей приводит к ухудшению диэлектрических и физико-механических свойств изоляции. В процессе термоотверждения пропитанной изоляции по известным способам вследствие повышения температуры происходит вытекание пропиточного состава, что в свою очередь приводит к ухудшению свойств изоляции и к повышенным расходам связующего.

5 Введение в изоляцию различными способами третичных аминов в качестве ускорителей отверждения не позволяет решить эти проблемы полностью.

0 Наиболее близким к предлагаемому способу является способ, согласно которому на обмотки наносится электроизоляционный материал, содержащий армированную стеклотканью слюдосодержащую ленту, после

5 чего осуществляется пропитка указанного материала под вакуумом и давлением эпоксидным компаундом, причем, с целью устранения вытекания из изоляции пропиточного состава при отверждении и уменьще50 НИИ расхода последнего, в изоляцию до пропитки вводится ускоритель, например триэтаноламин, в количестве не более 10% к весу пропиточного состава, сокращающий время отверждения 8. После пропитки пропитывающий компаунд сливается, а изделие термообрабатывается. Таким образом, этот способ позволяет получать достаточно высокие физико-механические и электрические характеристики изоляции. Однако при

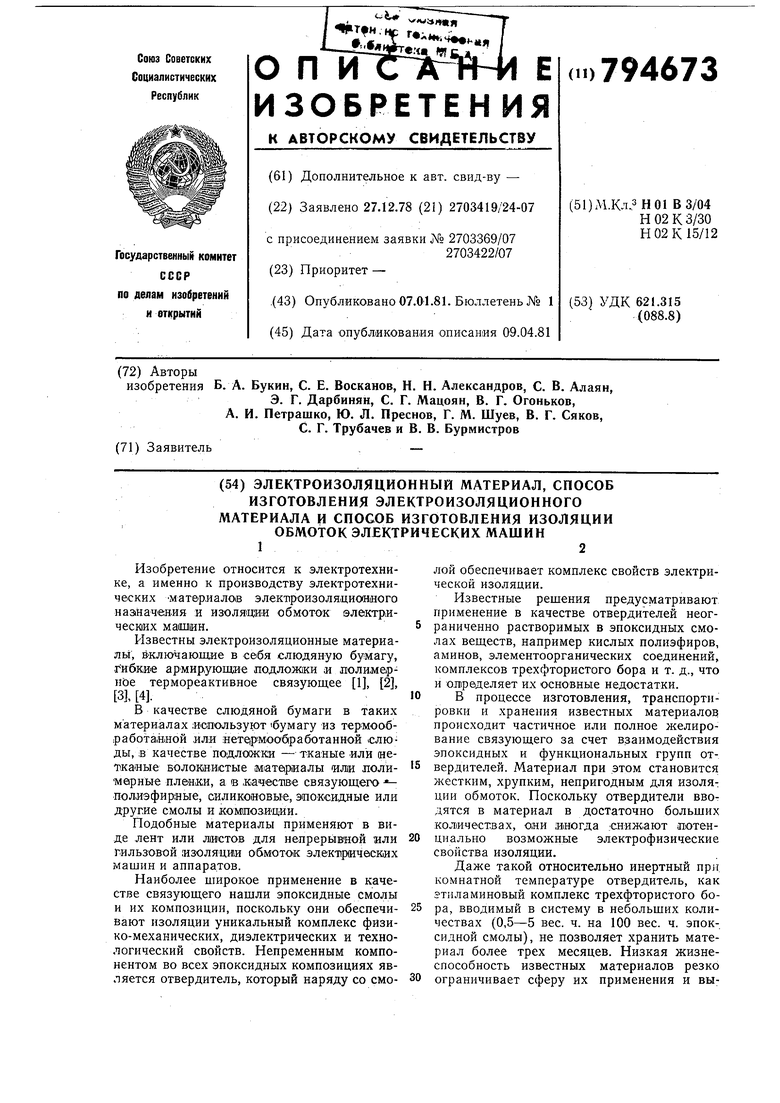

60 массовом производстве обмоток электрических мащин отмечено неуклонное нарастание вязкости пропитывающего компаунда, в результате чего в течение нескольких недель вязкость нарастает до критической величи65 ны, и компаунд сливают в отходы. Тем самым нормы расхода компаунда увеличиваются в 2-3 раза. Кроме того, пропитка ведется при температурах 40-70° С для обеспечения длительности срока жизни пропиточного компаунда, а затем температура повышается до температуры режима обработки (150- 200° С). Применение ускорителей какой бы ни было активности не может обеспечить полное предотвращение вытекания . пропиточного компаунда из изоляции. Целью изобретения является расширение функциональных возможностей электроизоляционного материала, упрощение технологии изготовления изоляции обмоток электрических машин с использованием такого материала и повышение электрофизических характеристик изоляции. Поставленная цель достигается тем, что Б электроизоляционном материале бумага содержит отвердитель эпоксидных смол, малорастворимый в последних. В качестве такого отвердителя материал содержит полихелатное соединение общей формулы где Me-Си++, Zn++ , Со++, Ni++, R, R2 H; К, К2 СНз; R, H; Н2 СНз; R CH2C6H5; R2.C6Hs. Слюдяная бумага может быть армирована по меньшей мере одной подложкой и пропитана эпоксидной смолой. Поставленная цель достигается также способом изготовления электроизоляционного материала путем приготовления слюдяной пульпы и отлива из нее слюдяной бумаги, в котором перед отливом слюдяной бумаги диспергируют в слюдяной пульпе отвердитель эпоксидных смол, малорастворимый в последних. Поставленная цель достигается также способом изготовления изоляции обмоток электрических машин, включающим наложение на проводник обмотки электроизоляционного материала, содержащего армированную по меньшей мере одной подложкой слюдяную бумагу, вакуум-нагнетательную пропитку эпоксидным связующим и термоотверждение изоляции, в котором используют бумагу, содержащую отвердитель эпоксидных смол, малорастворимый в последних, и пропитку проводят эпоксидной смолой. Дальнейшее упрощение технологии может быть достигнуто путем проведения пропитки при температуре, обеспечивающей отверждение эпоксидной смолы. Указанные полихелатные соединения не растворимы в обычных органических растворителях и при температуре до .160° С практически не растворимы в эпоксидных молах и почти не взаимодействуют с ней этих условиях, что обеспечивает весьма ысокую жизнеспособность связующему и атериалам на его основе. При температуax 150-180° С процесс отверждения проекает достаточно быстро - в течение 4- 4 ч. Однако вследствие ограниченной расворимости таких соединений в эпоксидной моле решающее значение приобретает веичина поверхности контакта эпоксидной молы с отвердителем. Даже весьма неольшие количества таких отвердителей (1-5%) при условии равномерного дисперирования его в массе эпоксидной смолы риводят к быстрому и полному отверждеию при 150-180° С. Раздельное введение отвердителя и эпоксидного связующего позволяет использовать для пропитки не только высококонцентрированные растворы, но и расплавы эпоксидного связующего. Поскольку в концентрированных растворах и расплавах отсутствует отвердитель, они могут существовать неограниченно долго, не изменяя своей вязкости. Пропитка материала такими системами позволяет сохранить структуру слюдяной бумаги почти без изменений, бумага не увеличивается в объеме, что позволяет достигнуть низких значений тангенса угла диэлектрических потерь и высоких значений объемного электрического сопротивления. Полученные материалы имеют высокую жизнеспособность и высокие диэлектрические свойства. Реализация изобретения в части изготовления материала иллюстрируется следующими примерами. Пример 1. Готовят слюдяную пульпу из термообработанной слюды мусковит. В бассейн с приготовленной пульпой концентрации 1-3% вводят водную суспензию 10-50%-ной концентрации одного из полихелатных соединений общей формулы где Me-Си++, Zn++, , Ni++, R, R2 H; R, R2 CH3; R, H; R2 CH3; Ri CH2C6H5; . Из обработанной таким образом пульпы отливают слюдинитовую бумагу массой 35-145 г1м. Результаты испытаний приведены в табл. 1. Пример 2. Готовят слюдяную пульпу из нетермообработанной слюды флогопит. В бассейн с приготовленной польпой концентрации 2-4% вводят водную суспензию 10-50%-ной концентрации одного из полихелатных соединений общей формулы по примеру I.

Из обработанной таким образом пульпы отливают слюдопластовую бумагу массой

100-250 г1м. Результаты испытаний приведены в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционная лента и способ ее изготовления | 1978 |

|

SU878081A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2291885C2 |

| Способ изготовления изоляции обмоток электрических машин | 1972 |

|

SU474078A1 |

| Способ изготовления электроизоляционного материала | 1972 |

|

SU562010A1 |

| Способ изготовления слюдосодержащих лент | 1977 |

|

SU741325A1 |

| Способ получения электроизоляционного материала | 1979 |

|

SU875475A1 |

| Электроизоляционная лента | 1990 |

|

SU1749909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА И ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2094871C1 |

| Электроизоляционный материал и способ его изготовления | 1975 |

|

SU558308A1 |

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

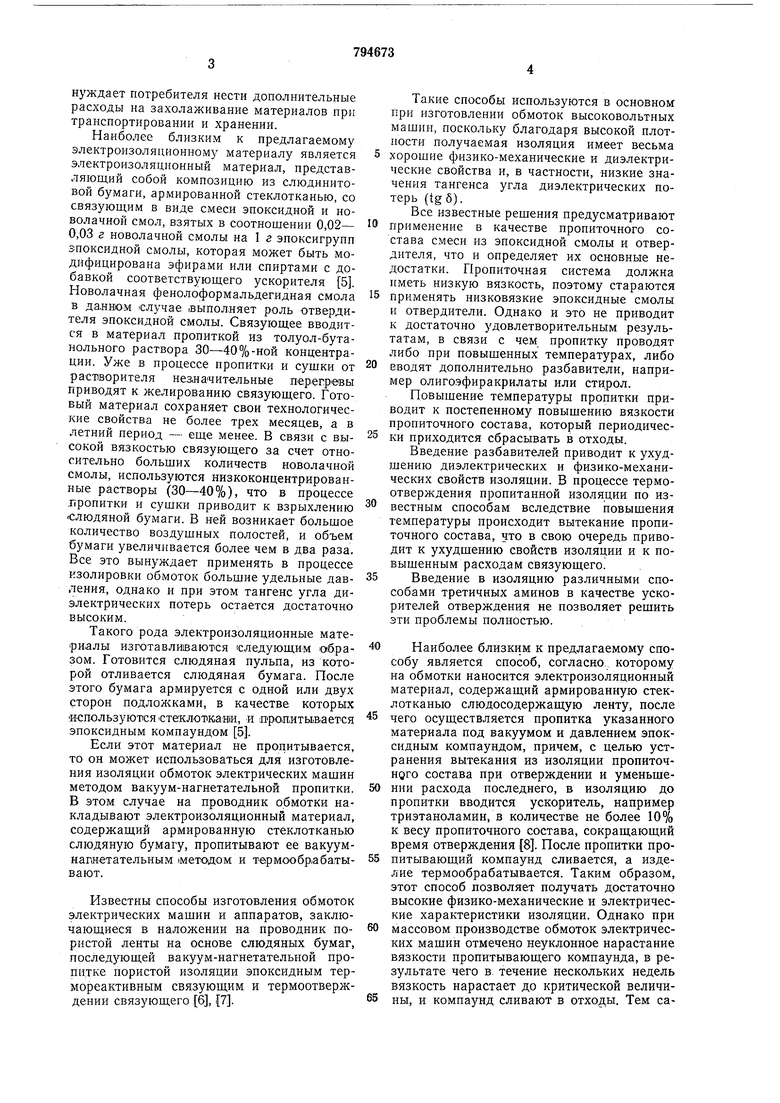

Пример 3. Слюдинитовую бумагу массой 70 г1м, полученную по примеру 1, и содержащую в своем составе 1,5 г1м полихелатного соединения общей формулы

армируют стеклотканью массой 25 г/ж, пропитывают 70%-ным ацетоновым раствором эпоксидной смолы ЭД-16 до содержания смолы 55 г1м и высушивают от растворителя. Полученный материал массой 150 г/лг содержит в своем составе 1% отвердителя. Результаты испытаний приведены в табл. 1.

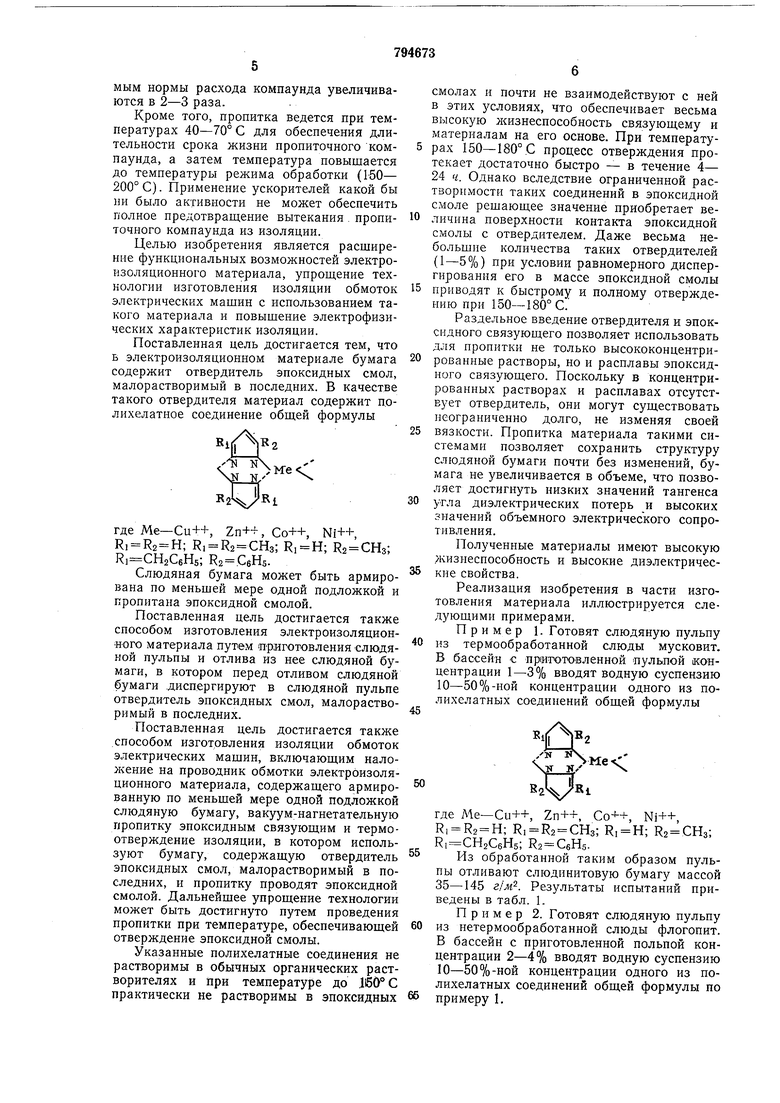

Пример 4. Слюдопластовую бумагу массой 120 гЛи, полученную по примеру 2 и содержащую в своем составе 3 г1м полихелатного соединения общей формулы

(ieH5 iH2|fY6 5

.. ,Ч

CHjCeHs

армируют лавсановой пленкой массой 28 и пропитывают 70%-ным ацетоновым раствором эпоксиноволачной . смолы УП-643 до содержания смолы 60 г1м и высущивают от растворителя. Полученный

материал массой 208 г1м содержит в своем составе 5% отвердителя. Результаты испытаний приведены в табл. 1.

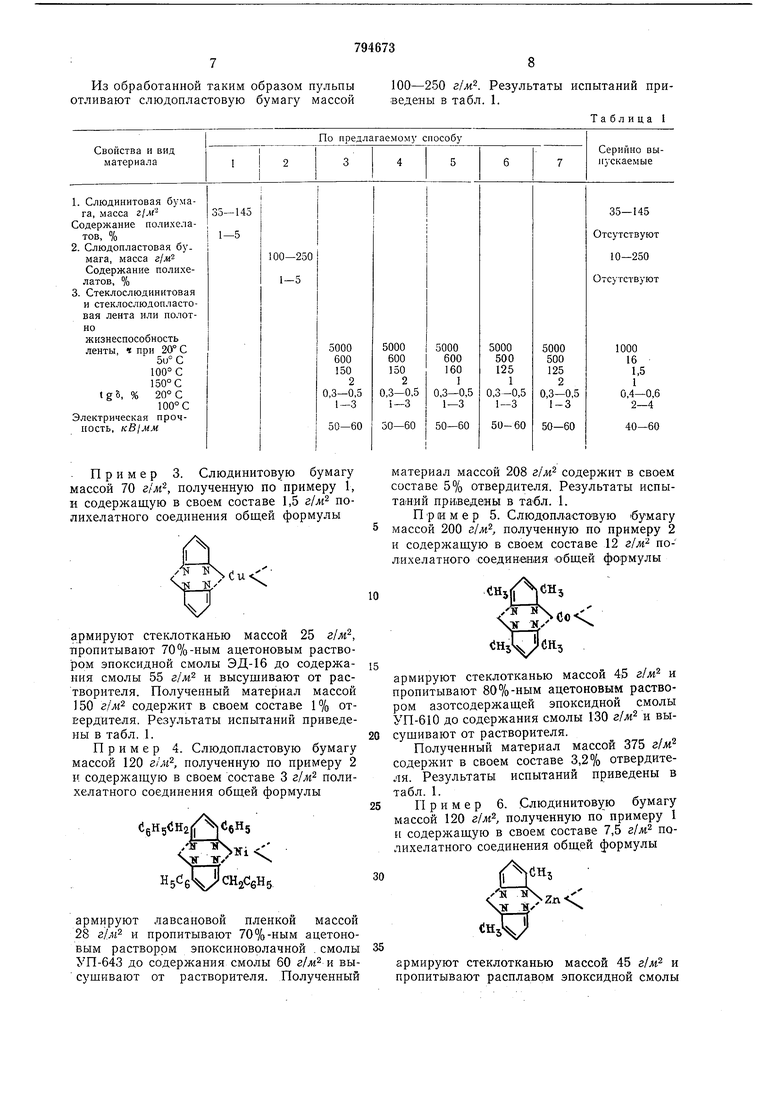

Пример 5. Слюдопластовую «бумагу массой 200 г1м, полученную по примеру 2 и содержащую в своем составе 12 г1м пол;ихелатного соедин-ения общей формулы

армируют стеклотканью массой 45 г1м и пропитывают 80%-ным ацетоновым раствором азотсодержащей эпоксидной смолы УП-610 до содержания смолы 130 г/ж и высушивают от растворителя.

Полученный материал массой 375 г/ж содержит в своем составе 3,2% отвердителя. Результаты испытаний приведены в

табл. 1.

Пример 6. Слюдинитовую бумагу массой 120 г/ж полученную по примеру 1 и содержащую в своем составе 7,5 ZJM полихелатного соединения общей формулы

Я

армируют стеклотканью массой 45 г/ж и пропитывают расплавом эпоксидной смолы

ЭД-22 до содержания ее 85 г/ж. Полученный материал массой 250 г/ж имеет в своем составе 3% отвердителя. Результаты испытаний приведены в табл. 1.

Пример 7. Слюдинитовую бумагу массой 65 г1м, полученную по примеру 1, , содержащую в своем составе 2,5 г1м полихелатного соединения, как по примеру 6, армируют стеклотканью массой 45 г1м и пропитывают 60%-ным толуольным раствором смеси эпоксидных смол ЭД-16 и Э-20 (75 : 25) до содержания смолы 75 г1м и высушивают от растворителя. Полученный материал содержит в своем составе 1,35% отвердителя. Результаты испытаний приведены в табл. 1.

Таким образом, из полученных результатов можно сделать вывод, что применение материалов, изготовленных по данному способу, обеспечивает высокую жизнеспособность материала и более стабильные диэлектрические характеристики материала.

За счет малой растворимости полихелатных соединений в эпоксидных смолах скорость диффузии таких соединений очень мала, в связи с чем при изготовлении изоляции обмоток электрических машин создается возможность проводить отверждение в локальных объемах, не затрагивая основной массы смолы. Оптимальные дозировки таких отвердителей по отношению к эпоксидной смоле составляют 3-15%, причем при наличии хорошей поверхности контакта достаточно 2-10%. Именно эти свойства такого рода полихелатных соединений использованы в изобретении.

Берут ленту, в слюдяном слое которой равномврно распределено порошкообразное полихелатное соединение в количестве 1- 5 масс. %, что в пересчете на эпоксидную смолу составляет 2-Ii5%, и наматывают ее известным способом на проводник. Затем проводник помеп ;ают в форму, вакуумируют форму и нагнетают в нее нагретую до 50-100° С эпоксидную смолу без отвердителя таким образом, чтобы создалось давление 2-50 атм. При этой температуре под давлением происходит интенсивная пропитка пористой изоляции и частичное или полное, в зависимоспи от времени выдержки, отверждение эпоксидной смолы, причем только в пористом слое, в районе контакта ее с отвердителем. После этого сбрасывают давление, сливают из формы избыток эпоксидной смолы и вынимают из формы проводни,к с отвержденной на нем изоляцией.

При необходим ости проводник с изоляцией можно подвергнуть дополнительной термообработке на воздухе при 150-180° С. Получаемая по такому способу изоляция имеет весьма высокие физико-механические и диэлектические свойства. За счет практически неограниченного использования неотверждаюш.егося избытка эпоксидной смолы резко снижается ее расход.

Кроме того, благодаря малой растворимости эти отвердители не диффундируют в массу эпоксидной смолы при пропитке, что обеспечивает даже при высоких температурах (150-200° С) ее высокую жизнеспособность. В то же время при высоких температурах за счет низкой вязкости эпоксидной смолы обеспечивается весьма быстрая и полная пропитка изоляции и одновременное отверждение эпоксидной смолы, проникшей в массу изоляции за счет контакта с отвердителем, распределенным в изоляции, в результате чего возможно совместить пропитку с термообработкой. Весь цикл пропитки и запечки изоляции снижается в 3- 5 раз и может быть доведен до нескольких часов при высоком уровне свойств изоляции.

Способ изготовления изоляции обмоток электрических машин иллюстрируется следующими примерами.

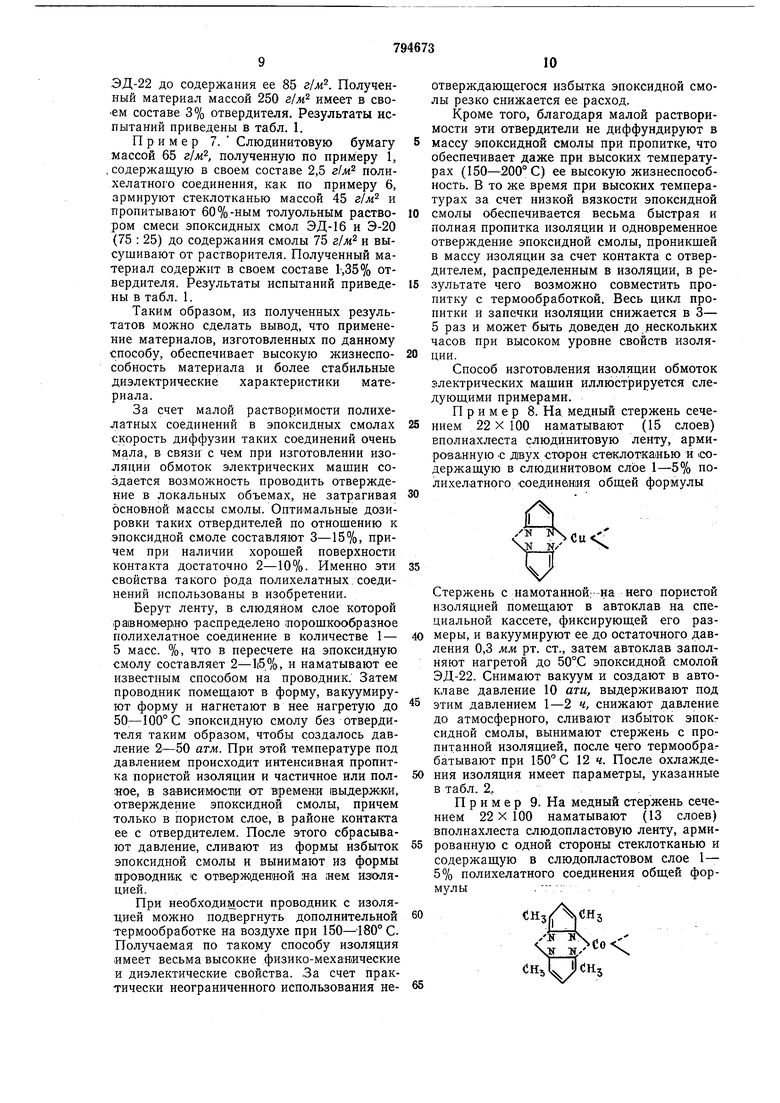

Пример 8. На медный стержень сечением 22 X 100 наматывают (15 слоев) Еполнахлеста слюдинитовую ленту, армированную с двух сторон стеклотканью и icoдержащую в слюдинитовом слое 1-5% полихелатного соединения общей формулы

Стержень с намотанной- на иего пористой изоляцией помещают в автоклав на специальной кассете, фиксирующей его размеры, и вакуумируют ее до остаточного давления 0,3 мм рт. ст., затем автоклав заполняют нагретой до 50°С эпоксидной смолой ЭД-22. Снимают вакуум и создают в автоклаве давление 10 ати, выдерживают под этим давлением 1-2 ч, снижают давление до атмосферного, сливают избыток эпоксидной смолы, вынимают стержень с пропитанной изоляцией, после чего термообраг батывают при 150° С 12 ч. После охлаждения изоляция имеет параметры, указанные в табл. 2.

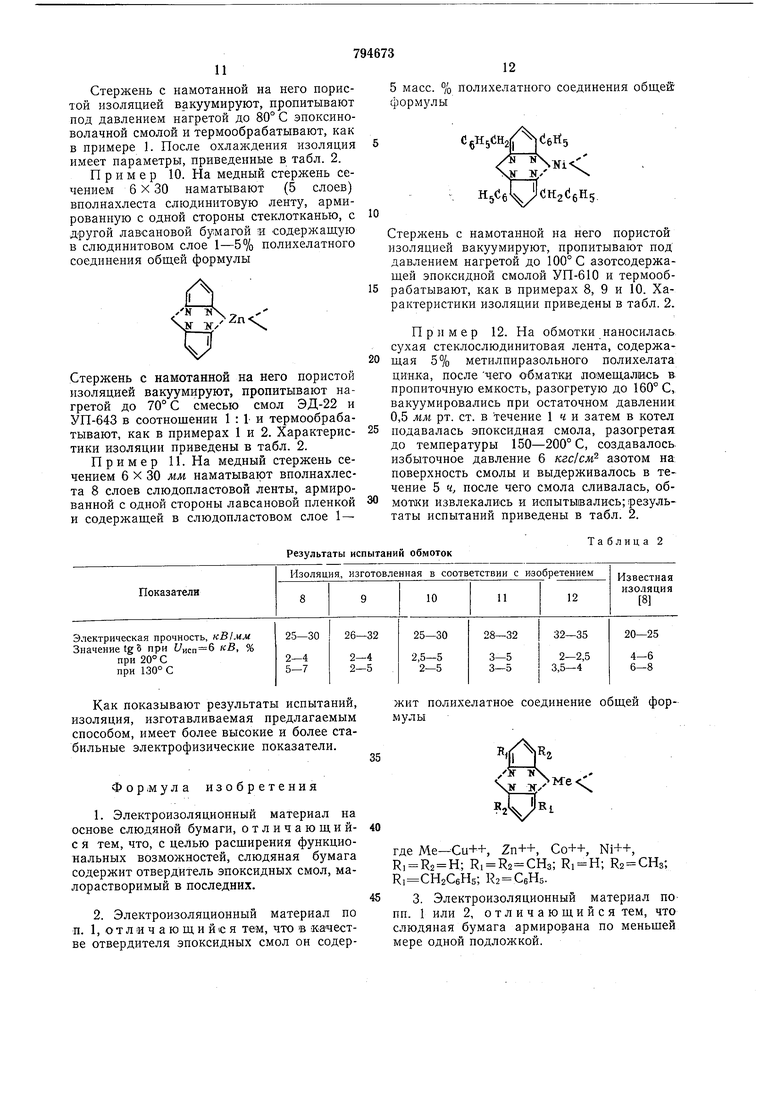

Пример 9. На медный стержень сечением 22 X 100 наматывают (13 слоев) вполнахлеста слюдопластовую ленту, армированную с одной стороны стеклотканью и содержащую в слюдопластовом слое 1 5% полихелатного соединения общей формулы. : :

11

Стержень с намотанной на него пористой изоляцией вакуумируют, пропитывают под давлением нагретой до 80° С эпоксиноволачной смолой и термообрабатывают, как в примере 1. После охлаладения изоляция имеет параметры, приведенные в табл. 2.

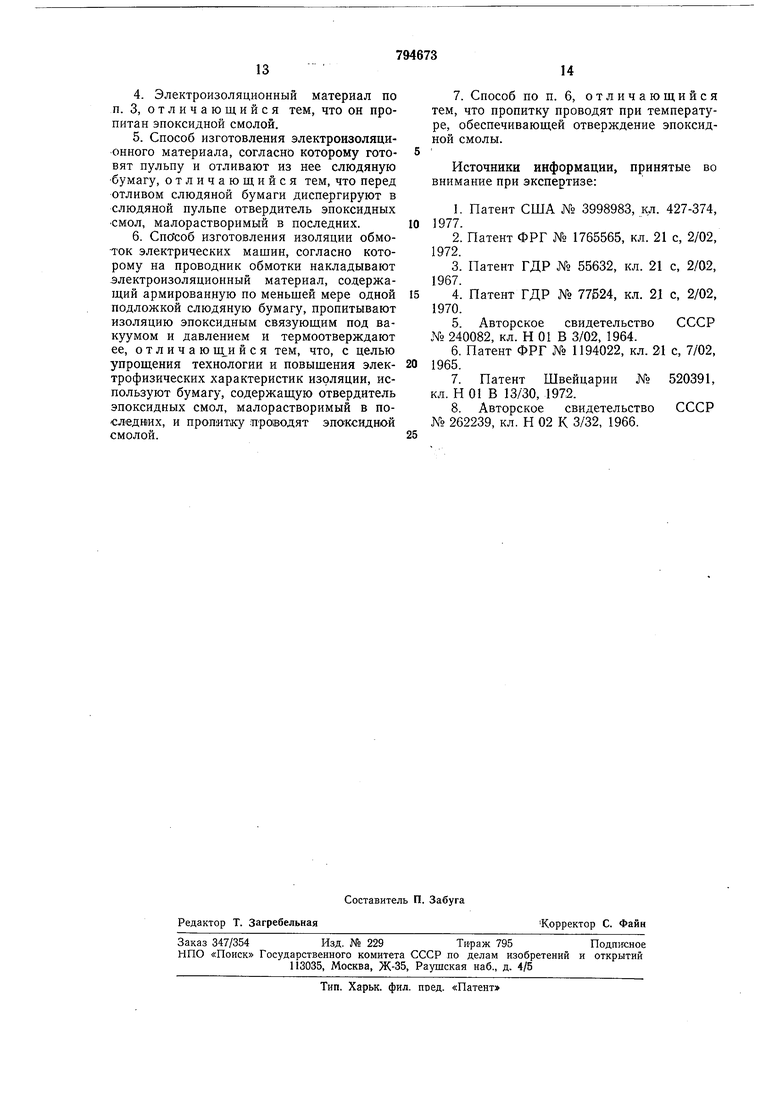

Пример 10. На медный стержень сечением 6 X 30 наматывают (5 слоев) вполнахлеста слюдинитовую ленту, армированную с одной стороны стеклотканью, с другой лавсановой бумагой и содержащую в слюдинитовом слое 1-5% полихелатного соединения общей формулы

- /Zn-C

Стержень с намотанной на него пористой изоляцией вакуумируют, пропитывают нагретой до 70° С смесью смол ЭД-22 и УП-643 в соотношении 1 : 1 и термообрабатывают, как в примерах 1 и 2. Характеристики изоляции приведены в табл. 2.

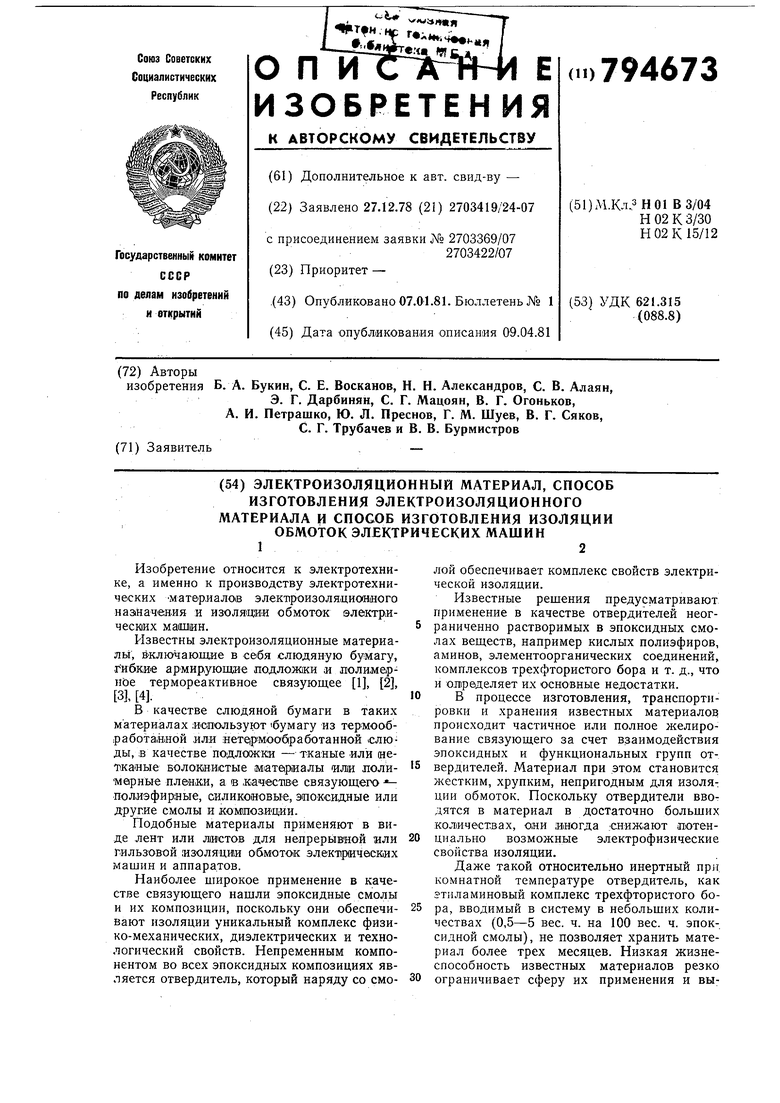

Пример 11. На медный стержень сечением 6 X 30 мм наматывают вполнахлеста 8 слоев слюдопластовой ленты, армированной с одной стороны лавсановой пленкой и содержащей в слюдопластовом слое 1 -

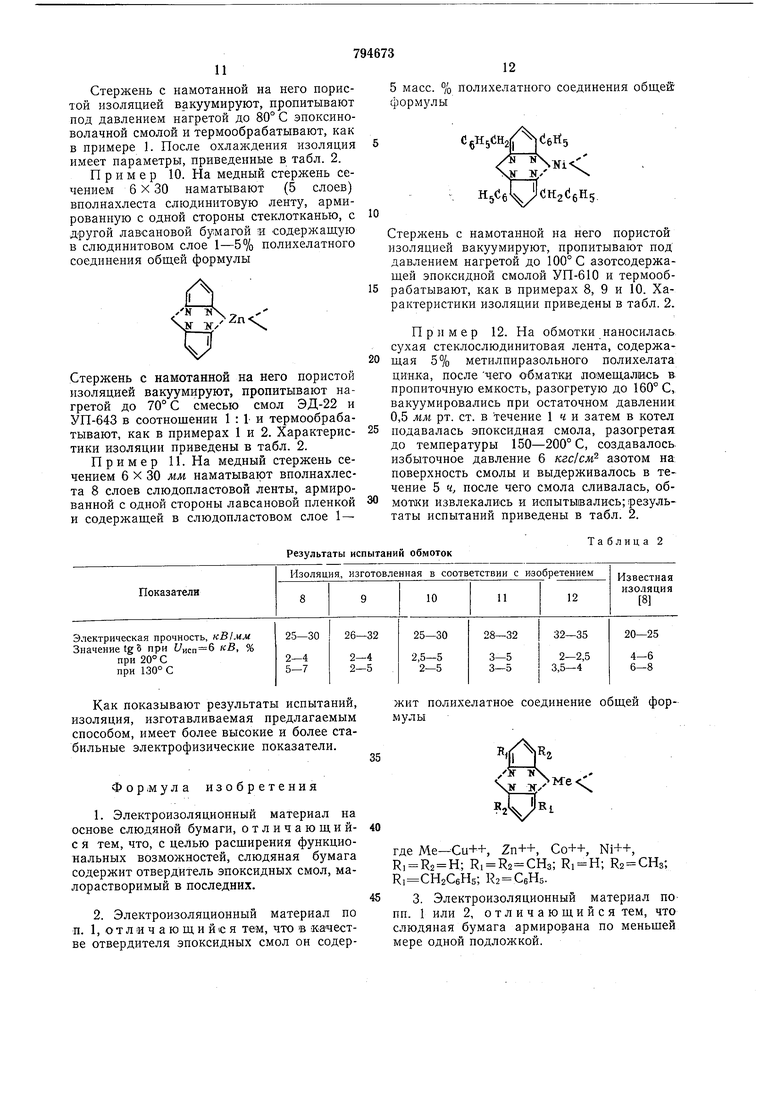

Результаты испытаний обмоток

Как показывают результаты испытаний, изоляция, изготавливаемая предлагаемым способом, имеет более высокие и более стабильные электрофизические показатели.

Формула изобретения

5 масс. % полихелатного соединения общей формзлы

«бНа Сбйэ

Стержень с намотанной на него пористой изоляцией вакуумируют, пропитывают под давлением нагретой до 100° С азотсодержащей эпоксидной смолой УП-610 и термообрабатывают, как в примерах 8, 9 и 10. Характеристики изоляции приведены в табл. 2.

Пример 12. На обмотки наносилась сухая стеклослюдинитовая лента, содержащая 5% метилпиразольного полихелата цинка, после чего Обматки помещались в. пропиточную емкость, разогретую до 160° С, вакуумировались при остаточном давлении 0,5 мм рт. ст. в течение 1 ч и затем в котел подавалась эпоксидная смола, разогретая до температуры 150-200° С, создавалось, избыточное давление 6 кгс/см азотом на поверхность смолы и выдерживалось в течение 5 ч, после чего смола сливалась, обмотжи извлекались и испытывались; результаты испытаний приведены в табл. 2.

Таблица 2

жит полихелатное соединение общей формулы

R

ге

Ч

где Me--Си++, Zn++, Со++, Ni++,

R, R2 H; К, R, H; Rs-CHs;

Н1 СН2СбН5; К2 СбН5.

13

ее, отличаю и с я тем, что, с целью упрощения технологии и повышения электрофизических характеристик изоляции, используют бумагу, содержащую отвердитель эпоксидных смол, малорастворимый в последн1их, и пропитку .Про1водят эпоксидной смолой.

14

Источники информации, принятые во

внимание при экспертизе:

Авторы

Даты

1981-01-07—Публикация

1978-12-27—Подача