(54) АГРЕГАТ ОДЯ. НАГРЕВА МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Энерготехнический агрегат для нагрева металла | 1976 |

|

SU615138A1 |

| АГРЕГАТ ДЛЯ НАГРЕВА МЕТАЛЛА | 1971 |

|

SU298669A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ С КОМПЛЕКСНОЙ СИСТЕМОЙ ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛОТЫ И СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ | 2000 |

|

RU2179281C2 |

| Энерготехнологический агрегат | 1983 |

|

SU1151802A1 |

| Дымоотводящий тракт мартеновской печи | 1977 |

|

SU769260A2 |

| КОТЕЛЬНАЯ УСТАНОВКА | 2018 |

|

RU2681111C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1965 |

|

SU172840A1 |

| ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2455567C1 |

| Энерготехнологический агрегат | 1976 |

|

SU604877A1 |

| Энерготехнологический агрегат | 1981 |

|

SU1044938A1 |

I

Изобретение относится к нагревательным печам прокатного производства и мо жет быть использовано в металлурт ической промышленности.

Известен агрегат для нагрева метал- i ла перед прокаткой и выработки пара энергетических параметров, содержащий методическую печь, пароперегреватель, испарительные поверхности нагрева и водяной экономайзер, расположенные в высокотемпературной зоне на выходе из печи, а также трубчатый воздухоподогреватель, установленный, за экономайзером и систему подовых труб, работающих с испарительным охлаждением f 11 .

Основными недостатками известного агрегата являются: загрязнение окружающей срюды окислами азота и серы и сернокислотная коррозия экономайзера и воздухоподогрева теля.

Целью изобретения является снижение з язнёния окружающей среды окислами азота и серы, содержащихся в дымовых газах агрегата, и сернокислотной

коррозии экономайзера и воздухоподогревателя агрегата.

Поставленная цель достигается тем, что агрегат снабжен реактором аммиач- но - каталитической очистки дымовых газов от окислов азота и устройством для ввода аммиака в дымовой канал, при этом реактор расположен между испарительными, поверхностями нагрева и воздухоподогревателем, а устройство для ввода аммиака - между испарительными поверхностями и реактором.

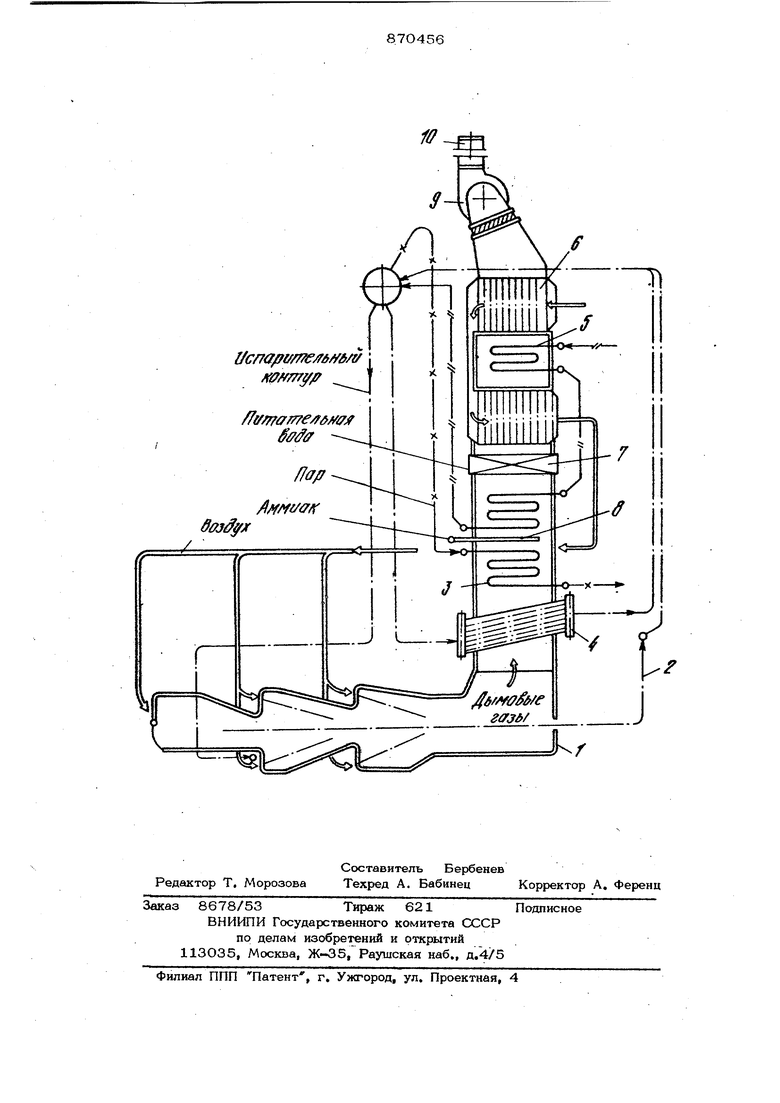

На приведенном чертеже изображён схематически агрегат для нагрева металла перед прокаткой и выработки пара энергетических параметров.

.Агрегат содержит методическую печь 1 с системой подовых труб 2, размещенных В газоходе, расположенном непосред- ственнЪ за методической печью, поверхности н 1грева пароперегревателя 3, испарителя 4, экономайзера 5, установленный за экономайзером воздухоподогреватель 6, размещенный между испарктелъ

ними поверхностями нагрева и воздухоподогревателем в зоне рабочих температур катализатора реактор 7 аммиачно каталитической очистки дымовых газов от окислов азота, установленном между испарительнЬгми поверхностями нагрева и решстором устройства 8 для ввода и распределения аммиака в дымовой канал; дымосос 9 и дымовую трубу 10.

Испарительные поверхности, находящкеся в газоходе, и система подовъос труб, работающих с испарительным охлаждением элементов методической печи, образуют единую парогенерирующую установку, имеющую общий барабан, водяной экономайзер и пароперегреватель, работающую с естественной ширкуляцией и выдающую потребителю перегретый пар энер гетических параметров.

Агрегат работает следующим образом. Дымовые газы, полученные в методической печи в результате сжигания топлива, отдают теппо нагреваемому металлу и частично на образование насьпценного пара в системе подовых труб. После выхода из методической печи дымовые газы передают часть тепла на образование насыщенного пара в испарительных поверхностях нагрева. Насыщенный пар из системы подовых и испарительных труб поступает в виде пароводяной эмульсии в барабан, где сепарируется, а затем поступает в пароперегреватель, перегревается в нем и подается потребителю.

В охлажденные ниже температуры разложения аммиака дымовые газы через устройство подае1х;я и распределяется по сечению газохода аммиак в количествах, необходимых для восстановления окислов азота и связывания серного ангидрида, затем газы дополнительно охлаждают до рабочей температуры катализатора, пропуская их через испарительные или экономайзерные поверхности нагрева, и подают в реактор аммиачно - каталитичесг кой очистки от окислов азота,: в котором окислы азота восстанавливаются аммиаком до элементарного азота. После реактора дымовые газы поступают в воздухоподогреватель, где охлаждаются ниже температуры разложения сульфата аммония, В результате имеющийся в дымовых газах серный ангидрид связьюается в твердые соединения сульфата аммония. Нагтэетый в воздухоподогревателе воздух

подается в горелки методической печи. Охлажденные и очищенные от окислов азота и серного ангидрида дымовые газы отсасьшаются от агрегата дымососов и выбрасьтаются через дымовую трубу в атмосферу.

Предложенный агрегат по сравнению, с известным позволяет получить экологический эффект, снизить Зб1грязнение окружающей среды окислами азота и серы без дополнительных затрат топлива, которые требуются.

Температура уходящих дымовых газов после агрегата равна 14 С, а рабочая температ5ра наиболее низкотемпературьного известного окисно- ванадиевого катализатора равна 2ЙО-32О С. Для обеспечения работоспособности катализатора требуется нагревать дымовые газы в среднем на 15О С, что приводит к потерям тепла порядка 5 Гкал на 1ОО тыс. нм дымовых газов. При более высокотемпературных катализаторах эти потери еще вьпле. Годовые потери тепла для листопрокатного стана 200О составляют не менее 50 тыс. Гкал.

Кроме того, значительно снижается сернокислотная коррозия низкотемпературных экономайзеров и воздухоподогревателя в результате связывания серного ангидрида аммиаком.

Формула изобретения

Агрегат для нагрева металла по авт. св. № 298669, отличающийся тем, чтс с целью сокращения выбросов в атмосферу с дымовыми газами окислов азота и серы и предотвращения коррозии водяного экономайзера воздухоподогревателя, он снабжен реактором аммиачно - каталитической очистки.дымовых газов от окислов азота и устройством для ввода аммиака в дымовой канал, при это ре.актор расположен между испарительными поверхностями нагрева и воздухоподогревателем, а устройство для ввода аммиака - между испарительными поверхностями и реактором.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР f2 298669, кл. С 21 Д, 9/ОО, 1971.

l/cnapf 6//6/ff

ffffffTTr Jff

Авторы

Даты

1981-10-07—Публикация

1978-08-25—Подача