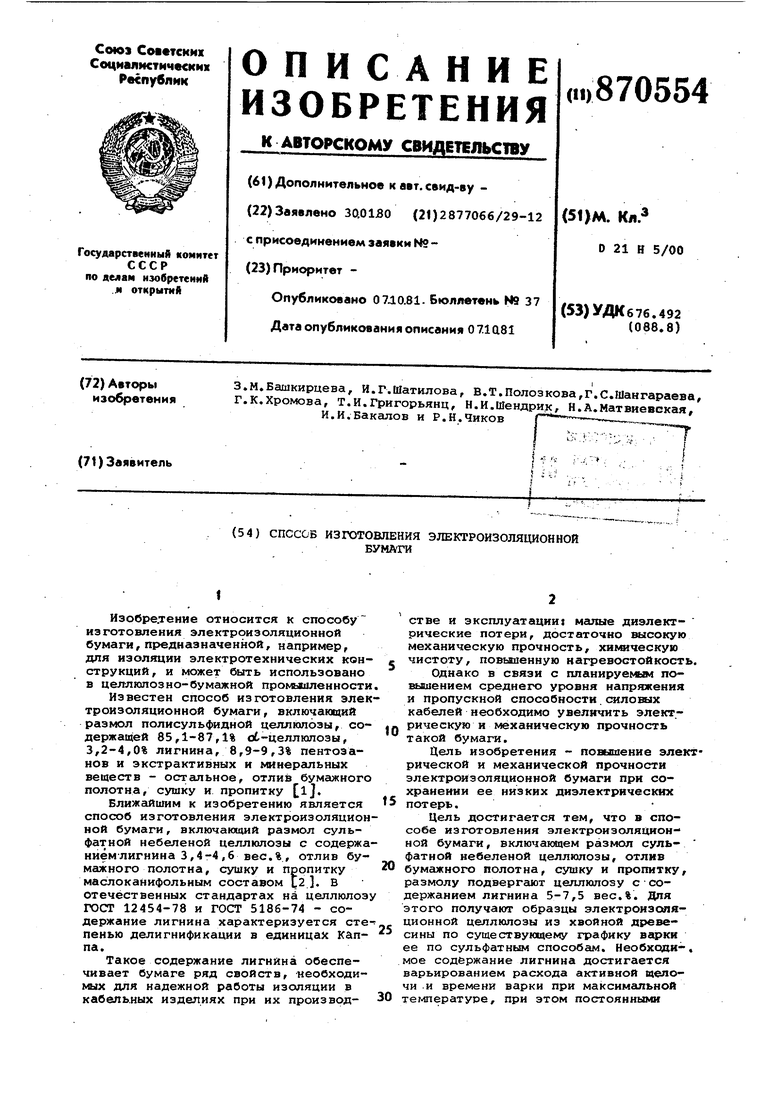

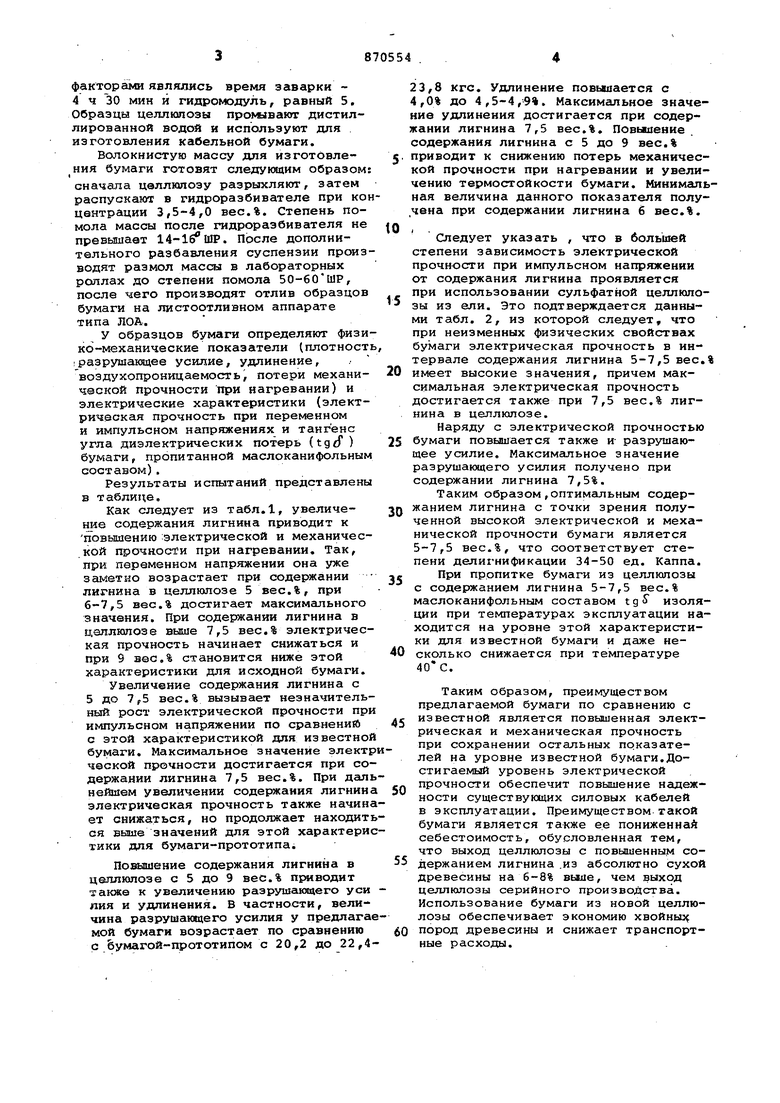

Изобре.тение относится к способу изготовления электроизоляционной бумаги, предназначенной, например, для изоляции электротехнических конструкций, и может быть использовано в целлюлозно-бумажной проммилениости Известен способ изготовления элек троизоляционной бумаги, включающий размол полисульфидной целлюлозы, содержащей 85,1-87,1% ot-целлюлозы, 3,2-4,0% лигнина, 8,9-9,3% пентозанов и экстрактивных и минеральных веществ - остальное, отлив бумажного полотна, сушку и пропитку ClJ. Ближайшим к изобретению является способ изготовления электроизоляцион ной бумаги, включающий размол сульфатной небеленой целлюлозы с содержа нием лигнина 3,4-4 ,6 вес. %, отлив бумажного полотна, сушку и пропитку маслоканифольным составом . В отечественных стандартах на целлюлоз ГОСТ 12454-78 и ГОСТ 5186-74 - содержание лигнина характеризуется сте пенью делигнификации в единицах КапТакое содержание лигнина обеспечивает бумаге ряд свойств, необходимых для надежной работы изоляции в кабельных изделиях при их произволстве и эксплуатации: малые диэлектрические потери, достаточно высокую механическую прочность, хилетческую чистоту, повышенную нагревостойкость. Однако в связи с ппанируемь пошлцением среднего уровня напряжения и пропускной способности.силовых кабелей необходимо увеличить электрическую и механическую прочность такой бумаги. Цель изобретения - повышение электрической и механической прочности электроизоляционной бумаги при сохранении ее низких диэлектрических потерь. Цель достигается тем, что в способе изготовления электроизоляционной бумаги, включакяаем размол сульфатной небеленой целлюлозы, отлив бумажного полотна, сушку и пропитку, размолу подвергают целлюлозу с содержанием лигнина 5-7,5 вес.%. Для этого получают образцы электроизсхляционной целлюлозы из хвойной древесины по существующему графику варки ее по сульфатным способам. Необходи-. мое содержание лигнина достигается варьированием расхода активной иеяочи и времени варки при максимальной температуре, при этом постоянными факторами являлись время заварки 4 ч 30 мин и гидромодуль, равный 5. Образцы целлюлозы прокывают дистиллированной водой и используют для изготовления кабельной бумаги. Волокнистую массу для изготовле ния бумаги готовят следуклцим образом сначала целлюлозу разрыхляют, затем распускают в гидроразбивателе при ко центрации 3,5-4,0 вес.%. Степень помола массы после гидроразбивателя не превышает . После дополнительного разбавления суспензии произ водят размол масол в лабораторных роллах до степени помола 50-60ШР, после чего производят отлив образцов бумаги на листоотливном аппарате типа ЛОА. У образцов бумаги определяют физи ко-механические показатели (плотност I разрушающее усилие, удлинение, воздухопроницаемость, потери механической прочности при нагревании) и электрические характеристики (электрическая прочность при переменном и импульсном напряжениях и тангенс угла диэлектрических потерь (tgff ) бумаги, пропитанной маслоканифольным составом). Результаты испытаний представлены в таблице. Как следует из табл.1, увеличение содержания лигнина приводит к повышению :электрической и механической прочности при нагревании. Так, при переменном напряжении она уже sajvieTHO возрастает при содержании лигнина в целлнхпозе 5 вес.%, при 6-7,5 вес.% достигает максимального значения. При содержании лигнина в целлюлозе выше 7,5 вес.% электрическая прочность начинает снижаться и при 9 вес,% становится ниже этой характеристики для исходной бумаги. Увеличение содержания лигнина с 5 до 7,5 вес.% вызывает незначитель ный рост электрической прочности пр импульсном напряжении по сравнений с этой характеристикой для известно бумаги. Максимальное значение элект ческой прочности достигается при со держании лигнина 7,5 вес.%. При дал нейшем увеличении содержания лигнин электрическая прочность также начин ет снижаться, но продолжает находит ся выше значений для этой характери тики для бумаги-прототипа. Повышение содержания лигнина в целлюлозе с 5 до 9 вес.% п жводит также к увеличению разрушацоадего у си ЛИЯ и удлинения. В частности, величина разрушающего усилия у предлага мой бумаги возрастает по сравнению с бумагой-прототипом с 20,2 до 22,4 23,8 кгс. Удлинение повыдается с 4,0% до 4,5-4,9%, Максимсшьное значение удлинения достигается при содержании лигнина 7,5 вес.%. Повышение, содержания лигнина с 5 до 9 вес.% приводит к снижению потерь механической прочности при нагревании и увеличению термостойкости бумаги. Минимальная величина данного показателя получена при содержании лигнина б вес.%. Следует указать , что в большей степени зависимость электрической прочности при импульсном напряжении от содержания лигнина проявляется при использовании сульфатной целлюлозы из ели. Это подтверждается данными табл. 2, из которой следует, что при неизменных физических свойствах бумаги электрическая прочность в интервале содержания лигнина 5-7,5 вес.% имеет высокие значения, причем максимальная электрическая прочность достигается также при 7,5 вес.% лигнина в целлюлозе. Наряду с электрической прочностью бумаги повышается также и- разрушающее усилие. Максимсшьное значение разрушающего усилия получено при содержании лигнина 7,5%. Таким образом ,оптимс1льным содержанием лигнина с точки зрения полученной высокой электрической и механической прочности бумаги является 5-7,5 вес.%, что соответствует степени делигнификации 34-50 ед. Каппа. При пропитке бумаги из целлюлозы с содержанием лигнина 5-7,5 вес.% маслоканифольным составом tgS изоляции при температурах эксплуатации находится на уровне этой характеристики для известной бумаги и даже несколько снижается при температуре 40 С. Таким образом, преимуществом предлагаемой бумаги по сравнению с известной является повьшенная электрическая и механическая прочность при сохранении остальных показателей на уровне известной бумаги.Достигаемый уровень электрической прочности обеспечит повышение надежности существующих силовых кабелей в эксплуатации. Преимуществом такой бумаги является также ее пониженнай себестоимость, обусловленная тем, что выход целлюлозы с повышенным содержанием лигнина .из абсолютно сухой древесины на 6-8% выше, чем выход целлюлозы серийного производства. Использование бумаги из новой целлюлозы обеспечивает экономию хвойны: пород древесины и снижает транспортные расходы.

«

Я

s

«;

о

и

н

ш г с 1

о 1Л о Ю го С N N

О Ю Ю в

| название | год | авторы | номер документа |

|---|---|---|---|

| БУМАГА КАБЕЛЬНАЯ | 2013 |

|

RU2531295C1 |

| Способ изготовления электроизоляционной бумаги | 1991 |

|

SU1770507A1 |

| Двухслойная кабельная бумага | 1977 |

|

SU947253A1 |

| КАБЕЛЬНАЯ БУМАГА | 2024 |

|

RU2829388C1 |

| Способ изготовления электроизоляционного материала | 1980 |

|

SU870552A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ЗАЩИТНОЙ ПЛЕНКИ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2069712C1 |

| Волокнистая масса для изготовления кабельной бумаги | 1976 |

|

SU581182A1 |

| КАБЕЛЬНАЯ БУМАГА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2815971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ БУМАГИ | 2010 |

|

RU2415221C1 |

| Способ изготовления электроизоляционных бумаги и картона | 1981 |

|

SU1067114A1 |

С4 00 М « СЧ

0П «S Л

01П Г4 (Ч Ct

Ч-Г VОШ

ооооо

ооооо

ооооо

ош1 «пО

ог «л1 о

N|М«П W

ч ооо«

ооооо

ооооо

Ч о«Nг ел

Г«00О «оА

со00Мо в.

тЧ-«чт р

о g vdwasjeutradii с н. I

сч

«

tf S « ю (tf t

in чг1лЧ о

cj о г 00f i

in -ч- Tj-ю

о овоо

о оооо

о о1Эоо

о N о Л о

ч- m «j

Ч ri 00 r 00

in vo in vo

fO N Л о in

о 00 00 iT in rf -иГ IT) VO in

о о in о

Ib % Ik ь

in vo г o

-ч о о о n in vo

оCMоts Ti

(Oin

Ibfc

ооооо

о г о да со

in ш Ч in

s«

НБМЭ/ШэиООИ §g Формула изобретения Способ изготовления электроизоляционной бумаги, включающий размол зульфатной небеленой целлюлозы,отлив бумажного полотна, сушку и пропитку, этличаюадийся тем, что, 3 целью повышения электрической и меканической прочности бумаги при сокранении ее низких диэлектрических отерь, размолу подвергают целлюлозу содержанием лигнина 5-7,5 веЬ.%. . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 668993, кл. О 21 И 5/00, 1978. 1 2, Минаев Б.Г. и др. Электронэо- / ляционная бумага,, м., Лесная промынлеыность, с. 7, 1974 (прототип}.

Авторы

Даты

1981-10-07—Публикация

1980-01-30—Подача