Изобретение относится к технологии целлюлозно-бумажного производства, преимущественно к технологии изготовления электроизоляционной бумаги, предназначенной, в частности, для использования в производстве фольгированного гетинакса.

Известен способ получения электроизоляционной бумаги, включающий подготовку бумажной массы, отлив, прессование, обработку химическим составом и сушку бумажного полотна, где для повышения разрушающего усилия бумаги и электрической прочности, в качестве химического состава для пропитки бумажного полотна используют 6-10%-ный раствор смеси борной кислоты и дициандиамида /1/.

Недостатком этого способа является получение бумаги с невысокой электрической прочностью, а также сложность получения пропиточного раствора из-за плохой

растворимости компонентов химического состава и токсичность дициандиамида.

В известном способе изготовления электроизоляционной бумаги из сульфатной небеленой и целлюлозы и лавсана, в качестве катионного полиэлектролига для улучшения качества бумаги используется продукт поликонденсации эпихлоргицрина и аммиака /2/.

Однако полученная данным способом электроизоляционная бумага имеет невысокую электрическую прочность.

Известен способ получения электроизоляционной бумаги из волокнистой массы, включающей сульфатную целлюлозу, волокно лавсан с добавлением полиамидполиа- минэпихлоргидрина для улучшения качества бумаги, за счет повышения ее капиллярной епитываемости и механической прочности /3/.

vj XI о ел о

VI

Недостатком этого способа получения бумаги являются недостаточно высокие и стабильные показатели электрической прочности бумаги, а также то, что полиамид- полиаминэпихлоргидринная смола импортного производства и закупка ее в настоящее время прекращена.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является спосо.6. изготовления электроизоляционной бумаги из бумажной массы, включающий роспуск и размол сульфатной целлюлозы, роспуск волокна лавсан, смешение полуфабрикатов и введение катионного полиэлектролита, разбавление, отлив, прессование и сушку, где в качесюо полиэлектролита используют продукт реакции поликонденсации-адипиновой кислоты дизтилентриамином, модифицированный эпихлорждрином (ПАКДЭ), в количестве 0,5-2.5% к массе а. с. в. /4/.

Существенным недостатком этого способа является получение электроизоляционной бумаги с недостаточно высокой электрической прочностью.

Цель изобретения -улучшение качества бумаги за счет повышения ее электрической прочности.

Поставленная цель достигае ся тем, что в способе изготовления электроизоляционной бумаги, включающем роспуск и размол сульфатной целлюлозы, роспуск лавсановых волокон, их смешение, введение в полученную волокнистую массу катионного полиэлектролита, разбавление, отлив бумажного полотна, прессование, предварительную сушку бумажного полотна и досушку, согласно изобретению, бумажное полотно после прохождения предварительной сушки дополнительно обрабатывают в клеильном прессе 0,1-0,9%-ным водным раствором редкосшнтого сополимера бутилакрилата метакриловой кислоты и диэтиламинной соли метакриловой кислоты (ГЗМДСМК), при этом котионный полиэлектролит вводят в бумажную массу в количестве 0,1 1,5 мае. ч, на 100 мае. ч. волокна.

Сополимер БМДСМК представляет собой порошок белого цвета, бесконечно во- донабухаемый. Вязкость 0.25%-ного раствора 0,4-2,0 Па.с. рН 6,7-7,0.

Изобретение поясняется примерами.

П р и м е р 1.90 кг (90 мае. ч.) сульфатной целлюлозы распускают в воде в гидроразби- вателе при концентрации водно-волокнистой суспензии 2,0% в течение 30 мин. Из гидроразбивателя масса самотеком поступает в машинный бассейн и далее размалывается по схеме: приемный бассейн - энт- штиппер - рафинер I - рафинер II - приемный бассейн до достижения степени помола 25° ШР и направляют в композиционный бассейн. В качестве катионного полиэлектролита использован продукт реакции поликонденсации ади- пиновой кислоты с диэтилентриамином, модифицированный эпих лоргидрином

0 (ПАКДЭ). Продукт ПАКДЭ дозируют в приемный бассейн в количестве 0,1 кг (0,1 мае. ч.), перемешивают бумажную массу в течение 10 мин и направляют в композиционный бассейн.

5 Параллельно во втором гидооразбива- теле готовят суспензию из волокон лавсана. 10 кг (мае. ч.) лавсана с длиной волокон О мм распускают при концентрации 0,8% в течение 5 мин и направляют волокнистую

0 массу из волокон лавсана в композиционный бассейн, где происходит смешение волокнистых полуфабрикатов, при конценграции массы по сухому веществу 0,2%. Далее волокнистая масса поступа5 ет на отлив бумажного полотна, осуществляемый на наклонном сеточном столе при концентрации массы 0.02%. Влажность бумажного полотна перед клеильным прессом - 32%. Бумагу в клеильном

0 прессе, установленном после предварительной сушки, обрабатывают водным раствором БМДСМК 0,1%-ной концентрации. Обработанное в клеильном прессе полотно поступает для подсушки на

5 инфракрасную сушку, установленную на БДМ после клеильного пресса и далее на досушку.

Бумагу испытывают в соответствии с требованием ТУ 13-7308001-G01-84 с изм.

0 № 1 и ISfe 2.

П р и м е р 2. Выполнен аналогично примеру 1, но в качестве катионного полиэлектролита используют продукт поликонденсации эпихлоргидрина и аммиака

5 (ПРПЭА) и вводят его в гидрорззбиоатель с приготовленной суспензией из солокон лавсана в количестве 0,8 кг (0,8 мае. ч.). При этом количественное содержание сульфатной целлюлозы и волокна лавсан соответст0 венно 75 кг (75 мае. ч,) и 25 кг (25 мае. ч.). Концентрация БМДСМК в клеильном прессе -0,5%.

П р и м е р ы 3,4. Выполнены аналогично примеру 1, но отличаются количественным

5 содержанием компонентов волокнистой массы и концентрацией БМДСМК в клеильном прессе.

П р и м е р 5. Выполнен аналогично примеру 2, но отличается количественным содержанием компонентов бумажной маесы и концентрацией БМДСМК в клеильном прессе.

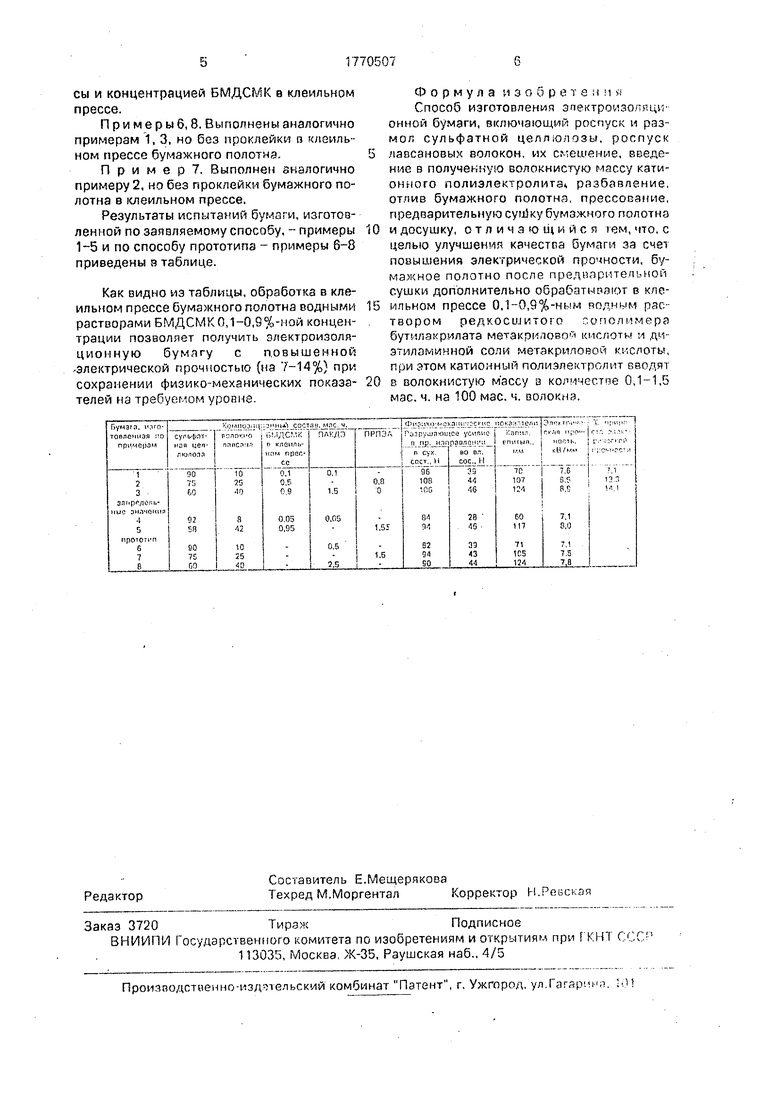

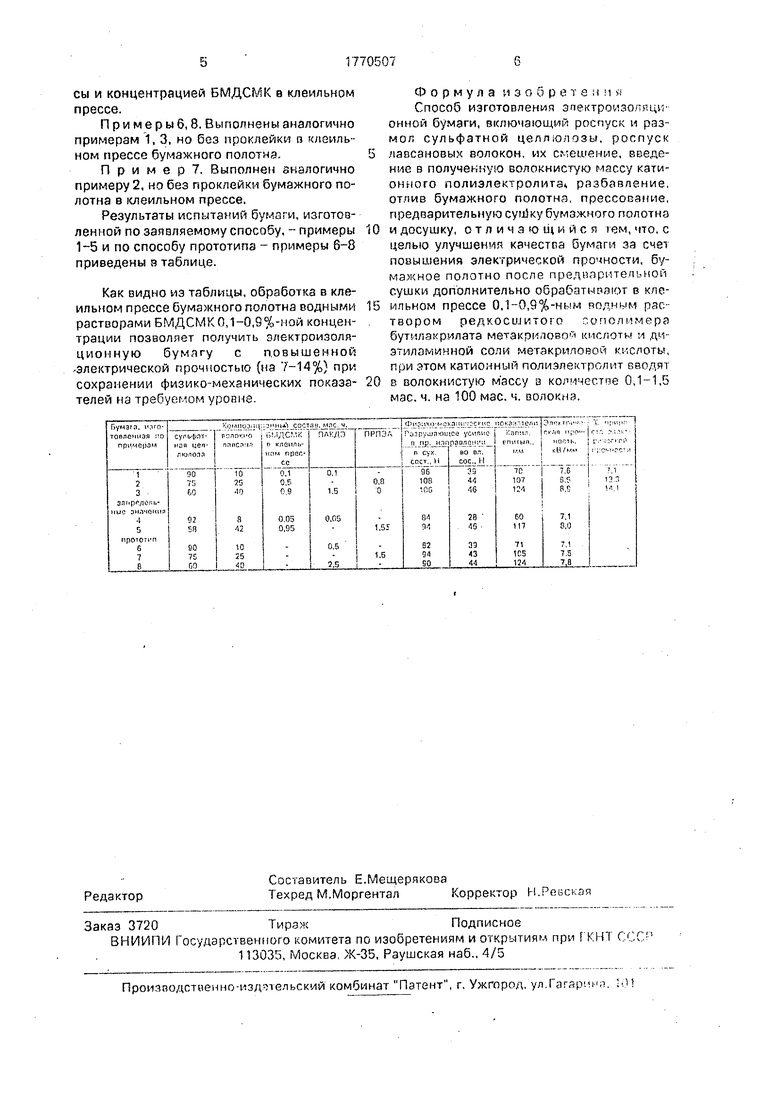

Примеры 6, 8. Выполнены аналогично примерам 1, 3, но без проклейки о клеильном прессе бумажного полотна.

Пример. Выполнен аналогично примеру 2, но без проклейки бумажного полотна в клеильном прессе.

Результаты испытаний бумаги, изготовленной по заявляемому способу, - примеры 1-5 и по способу прототипа - примеры 6-8 приведены а таблице.

Как видно из таблицы, обработка в клеильном прессе бумажного полотна водными растворами БМДСМКО,1-0,9%-ной концентрации позволяет получить электроизоляционную бумагу с повышенной электрической прочностью (на 7-14%) при сохранении физико-механических показателей на требуемом уровне.

Формула изобретений Способ изготовления зпектроизоляци- онной бумаги, включающий роспуск и размол сульфатной целлюлозы, роспуск

лавсановых волокон, их смешение, введение в полученную волокнистую массу кати- онного полиэлектролита разбавление, отлив бумажного полотна, прессование, предварительную сушку бумажного полотна

и досушку, отличающийся вм, что, с целью улучшения качества бумаги за счет повышений электрической прочности, бумажное полотно после предваритепьной сушки дополнительно обрабатывают в клеильном прессе 0,1-0,9%-ным водным раствором редкосшитого сополимера бутилэкрмлата метзкркловоя кислоты и ди- зтилэминной соли метакриловой кислоты, при этом катионный полиэлектролит вводят

в волокнистую массу в количеств 0,1-1.5 мае. ч. на 100 мае. ч. волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электроизоляционной бумаги | 1988 |

|

SU1640259A1 |

| Способ изготовления электроизоляционной бумаги | 1987 |

|

SU1444449A1 |

| Бумажная масса для изготовления электроизоляционной бумаги | 1990 |

|

SU1724776A1 |

| Бумажная масса для изготовления электроизоляционной бумаги | 1990 |

|

SU1719521A1 |

| Способ изготовления электроизоляционной бумаги | 1979 |

|

SU903441A1 |

| Способ изготовления электроизоляционной бумаги | 1989 |

|

SU1633050A1 |

| Способ изготовления электроизоляционного картона | 1989 |

|

SU1652413A1 |

| Способ изготовления бумаги-основы для медицинских изделий с липким слоем | 1988 |

|

SU1534125A1 |

| Способ изготовления конденсаторной бумаги | 1987 |

|

SU1469000A1 |

| Состав для изготовления электроизоляционного картона | 1989 |

|

SU1652414A1 |

Использование: в производстве фольги- рованного гетинакса. Сущность изобретения: распускают и размалывают сульфатную целлюлозу. Распускают лавсановые волокна. Смешивают целлюлозные волокна с лавсановыми. В полученную волокнистую массу вводят катионный полиэлектролит в количестве 0,1-1,5 мае. ч. на 100 мае. ч. волокна. Отливают бумажное полотно. Прессуют. Сушат. Бумажное полотно в клеильном прессе обрабатывают 0,1-0,2%-ным водным раствором редкосшитого сополимера бутилакрилата метакриловой кислоты- и диэтиламинной соли метакриловой кислоты. 1 табл.

| Способ изготовления электроизоляционной бумаги | 1987 |

|

SU1444449A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Волокнистая масса для изготовления электроизоляционной бумаги | 1983 |

|

SU1161620A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бумажная масса для изготовления электроизоляционной бумаги | 1990 |

|

SU1719521A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-23—Публикация

1991-01-22—Подача