(54) ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Камерный питатель пневмотранспорт-НОй уСТАНОВКи для пЕРЕгРузКиСыпучиХ МАТЕРиАлОВ | 1979 |

|

SU839932A1 |

| Затвор материалопровода пневмотранспортной установки | 1982 |

|

SU1159860A1 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ КЛАПАН СУДОВОЙ СИСТЕМЫ ПОЖАРОТУШЕНИЯ | 2014 |

|

RU2594938C2 |

| Запорное устройство для трубопроводов пневмотранспортных систем | 1991 |

|

SU1810248A1 |

| Загрузочно-запорное устройство для сыпучих материалов | 1990 |

|

SU1736860A1 |

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2641146C2 |

| Способ повышения надежности обратного клапана | 2021 |

|

RU2764942C1 |

| Насос | 2019 |

|

RU2702830C1 |

| Запорный орган для патрубков камерного питателя | 1980 |

|

SU992361A1 |

| ШАРОВОЙ КРАН | 2018 |

|

RU2685800C1 |

I

Изобретение относится к области арматуростроения.

Известны запорные устройства, запорный орган которых выполнен в виде конической поверхности, взаимодействующей с уплотнением 1.

В указанных устройствах из-за высокого удельного давления уплотнительный элемент недолговечен.

Известны запорные устройства, в корпусе которых установлен связанный с приводом запорный орган, выполненный в виде двух конических поверхностей, одна из которых взаимодействует с поверхностью уплотнительного элемента, закрепленного в кольцевом пазу сёдла, а другая - с ограничителем хода запорного органа 2.

Срок службы уплотнительного элемента в указанных устройствах занижен из-за невозможности регулировать усилие запорного органа на уплотнительный элемент, вызванного постоянным положением ограничителя хода запорного органа.

Целью настоящего изобретения является повышение эксплуатационных качеств устройства, а именно повышение надежности и срока службы уплотнительного элемента.

Указанная цель достигается тем, что ограничитель выполнен в виде подвижных регулируемых упоров, установленных внутри корпуса устройства.

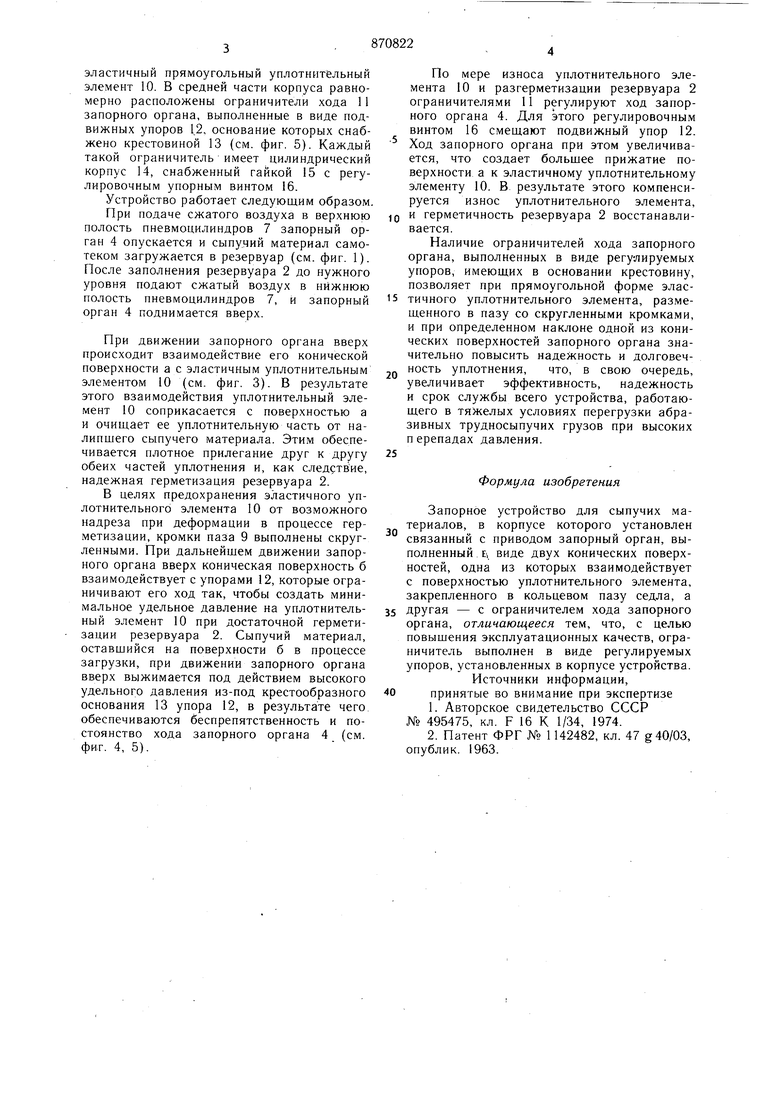

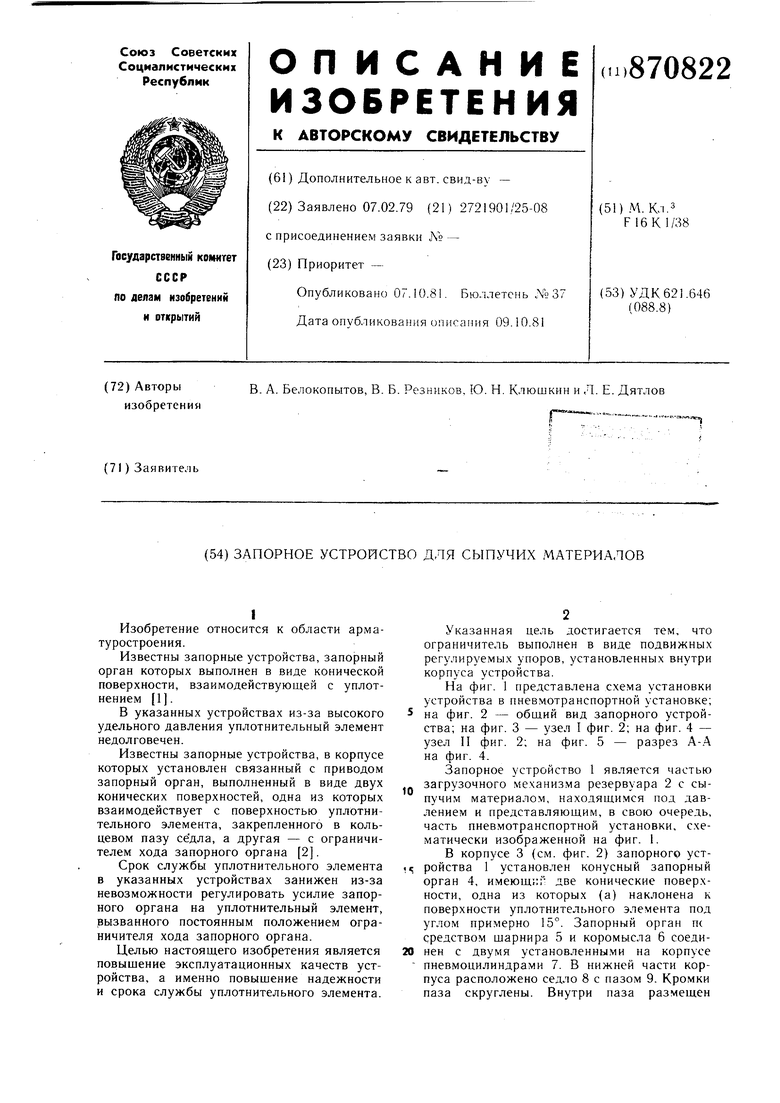

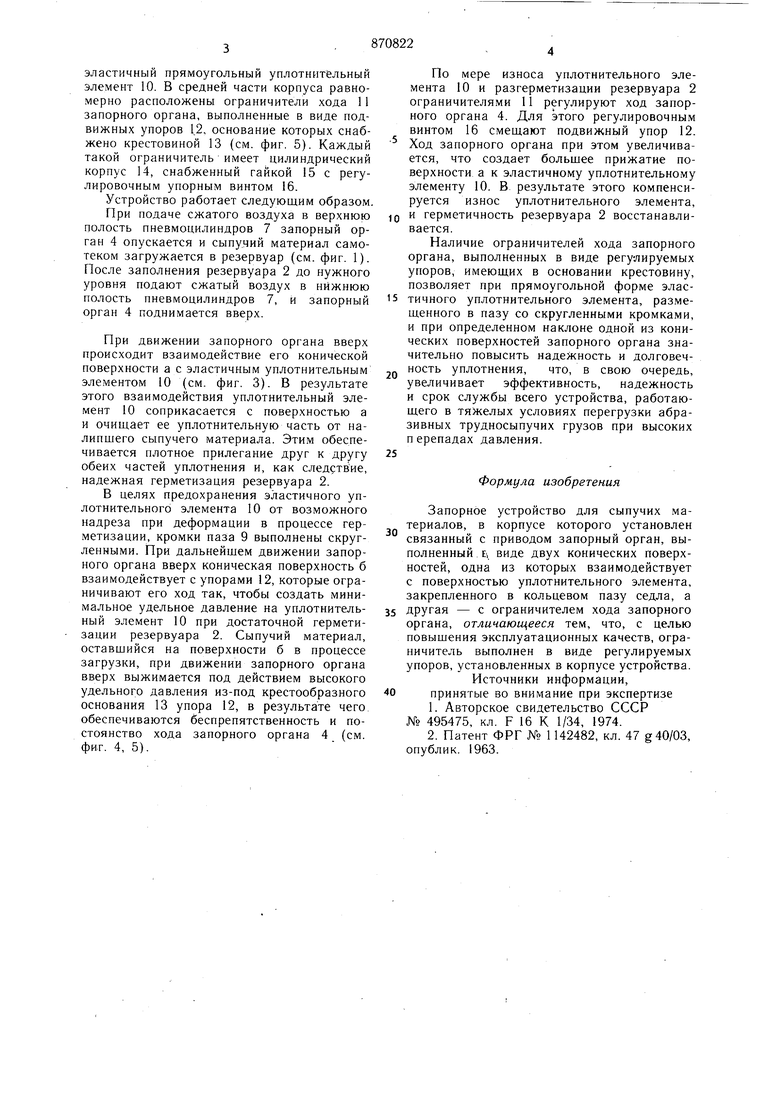

На фиг. 1 представлена схема установки устройства в пневмотранспортной установке; на фиг. 2 - обш1ий вид запорного устройства; на фиг. 3 - узел I фиг. 2; на фиг. 4 - узел II фиг. 2; на фиг. 5 - разрез А-А на фиг. 4.

Запорное устройство 1 является частью загрузочного механизма резервуара 2 с сы10пучим материалом, находящимся под давлением и представляющим, в свою очередь, часть пневмотранспортной установки, схематически изображенной на фиг. 1.

В корпусе 3 (см. фиг. 2) запорного уст,«: ройства 1 установлен конусный запорный орган 4, имеющ;:; две конические поверхности, одна из которых (а) наклонена к поверхности уплотнительного элемента под углом примерно 15°. Запорный орган п( средством шарнира 5 и коромысла 6 соеди20 нен с двумя установленны.ми на корпусе - пневмоцилиндрами 7. В нижней части корпуса расположено седло 8 с пазом 9. Кромки паза скруглены. Внутри паза размещен

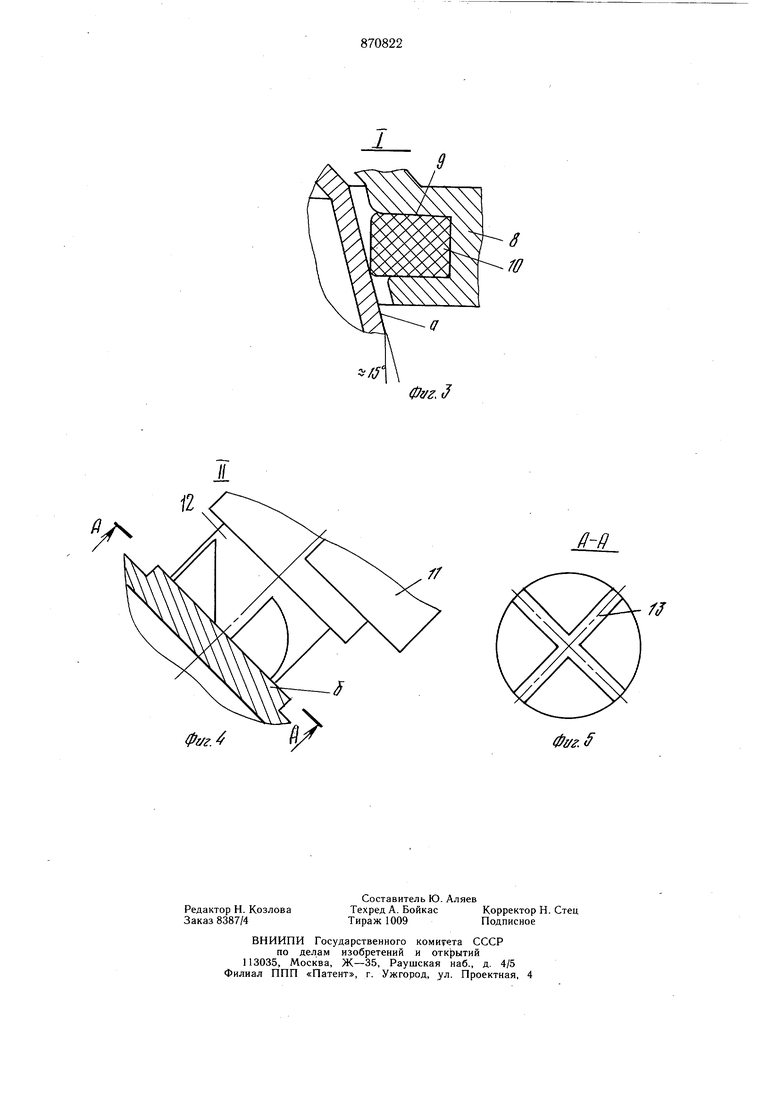

эластичный прямоугольный уплотнительный элемент 10. В средней части корпуса равномерно расположены ограничители хода 11 запорного органа, выполненные в виде подвижных упоров , основание которых снабжено крестовиной 13 (см. фиг. 5). Каждый такой ограничитель имеет цилиндрический корпус 14, снабженный гайкой 15 с регу.тировочным упорным винтом 16.

Устройство работает следующим образом.

При подаче сжатого воздуха в верхнюю полость пневмоцилиндров 7 запорный орган 4 опускается и сыпучий материал самотеком загружается в резервуар (см. фиг. 1). После заполнения резервуара 2 до нужного уровня подают сжатый воздух в нижнюю полость пневмоцилиндров 7, и запорный орган 4 поднимается вверх.

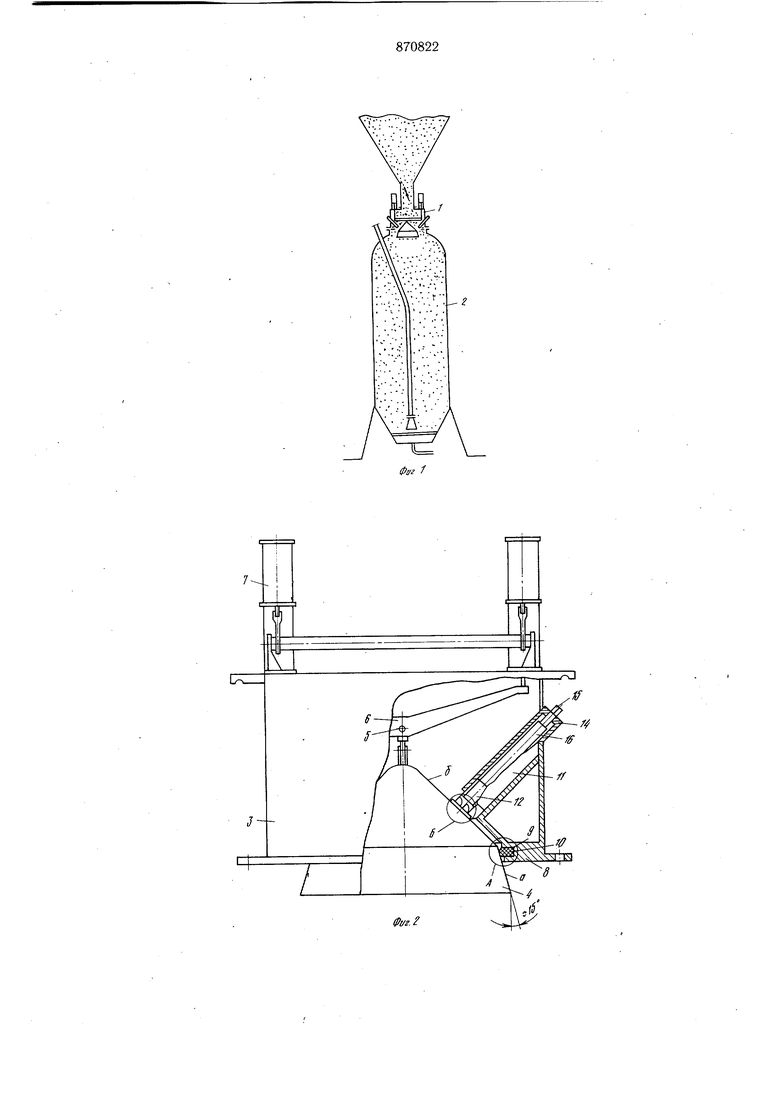

При движении запорного органа вверх происходит взаимодействие его конической поверхности а с эластичным уплотнительным элементом 10 (см. фиг. 3). В результате этого взаимодействия уплотнительный элемент 10 соприкасается с поверхностью а и очищает ее уплотнительную часть от налипщего сыпучего материала. Этим обеспечивается плотное прилегание друг к другу обеих частей уплотнения и, как следствие, надежная герметизация резервуара 2.

В целях предохранения эластичного уплотнительного элемента 10 от возможного надреза при деформации в процессе герметизации, кромки паза 9 выполнены скругленными. При дальнейщем движении запорного органа вверх коническая поверхность б взаимодействует с упорами 12, которые ограничивают его ход так, чтобы создать минимальное удельное давление на уплотнительный элемент 10 при достаточной герметизации резервуара 2. Сыпучий материал, оставшийся на поверхности б в процессе загрузки, при движении запорного органа вверх выжимается под действием высокого удельного давления из-под крестообразного основания 13 упора 12, в результате чего обеспечиваются беспрепятственность и постоянство хода запорного органа 4 (см. фиг. 4, 5).

По мере износа уплотнительного элемента 10 и разгерметизации резервуара 2 ограничителями 11 регулируют ход запорного органа 4. Для этого регулировочным винтом 16 смещают подвижный упор 12.

Ход запорного органа при этом увеличивается, что создает больщее прижатие поверхности а к эластичному уплотнительному элементу 10. В результате этого ко.мпенсируется износ уплотнительного элемента,

0 и герметичность резервуара 2 восстанавливается.

Наличие ограничителей хода запорного органа, выполненных в виде регулируемых упоров, имеющих в основании крестовину, позволяет при прямоугольной форме эластичного уплотнительного элемента, раз.мещенного в пазу со скругленными кромками, и при определенном наклоне одной из конических поверхностей запорного органа значительно повысить надежность и долговечность уплотнения, что, в свою очередь, увеличивает эффективность, надежность и срок службы всего устройства, работающего в тяжелых условиях перегрузки абразивных трудносыпучих грузов при высоких перепадах давления.

Формула изобретения

Запорное устройство для сыпучих материалов, в корпусе которого установлен связанный с приводом запорный орган, выполненный EI виде двух конических поверхностей, одна из которых взаимодействует с поверхностью уплотнительного элемента, закрепленного в кольцевом пазу седла, а

другая - с ограничителем хода запорного органа, отличающееся тем, что, с целью повышения эксплуатационных качеств, ограничитель выполнен в виде регулируемых упоров, установленных в корпусе устройства. Источники информации,

принятые во внимание при экспертизе

Ф1/г.

Авторы

Даты

1981-10-07—Публикация

1979-02-07—Подача