(54) ЗАПОРНЫЙ ОРГАН ДЛЯ ПАТРУБКОВ КАМЕРНОГО ПИТАТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор концентрации подаваемой из камерного питателя в транспортный трубопровод аэросмеси | 1982 |

|

SU1126520A1 |

| Камерный питатель пневмотранспортной установки | 1991 |

|

SU1794833A1 |

| КАМЕРНЫЙ ПИТАТЕЛЬ НАГНЕТАТЕЛЬНОЙ ПНЕВМОТРАНСПОРТНОЙ УСТАНОВКИ | 2006 |

|

RU2323151C2 |

| Камерный питатель пневмотранспортной установки | 1979 |

|

SU787308A1 |

| Камерный питатель нагнетательной пневмотранспортной установки | 1981 |

|

SU988723A1 |

| Камерный питатель к установкам для пневмотранспорта сыпучих материалов | 1978 |

|

SU678004A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В НАГНЕТАТЕЛЬНУЮ ПНЕВМОТРАНСПОРТНУЮ УСТАНОВКУ | 2008 |

|

RU2378175C1 |

| Устройство для дозированной подачи в пневмотранспортный трубопровод сыпучего материала | 1986 |

|

SU1361088A1 |

| КАМЕРНЫЙ ПИТАТЕЛЬ НАГНЕТАТЕЛЬНОЙ ПНЕВМОТРАНСПОРТНОЙ УСТАНОВКИ | 2013 |

|

RU2540889C2 |

| Запорное устройство для трубопроводов пневмотранспортных систем | 1991 |

|

SU1810248A1 |

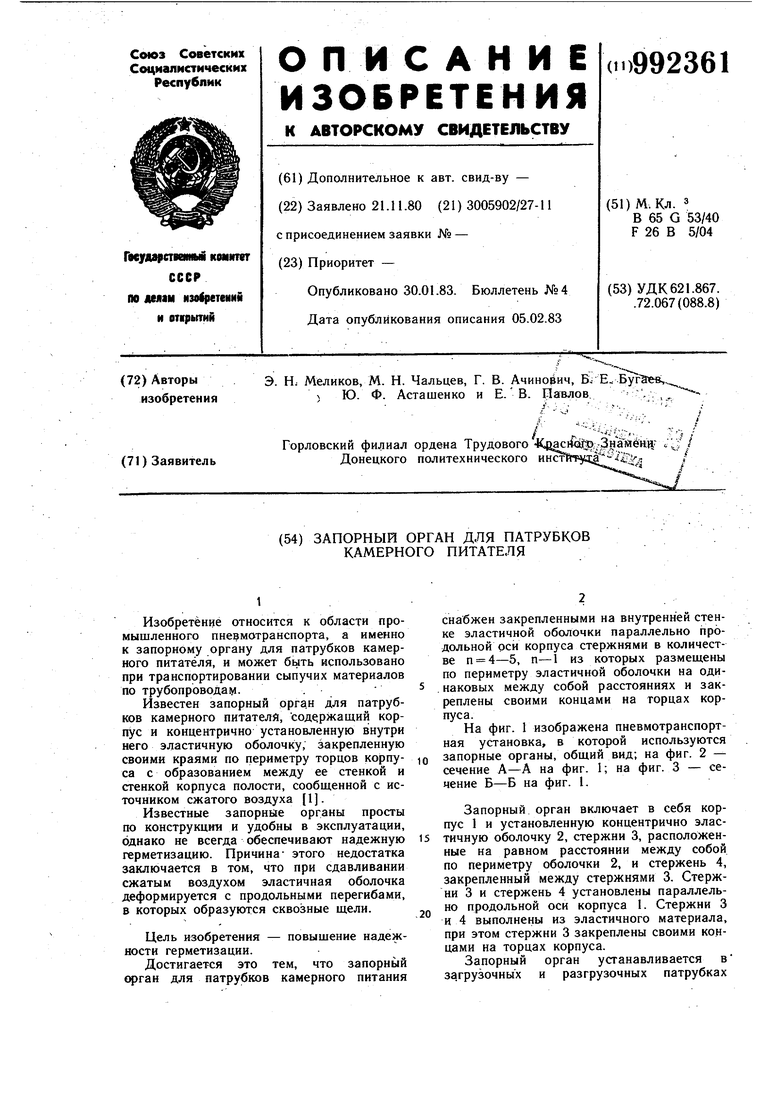

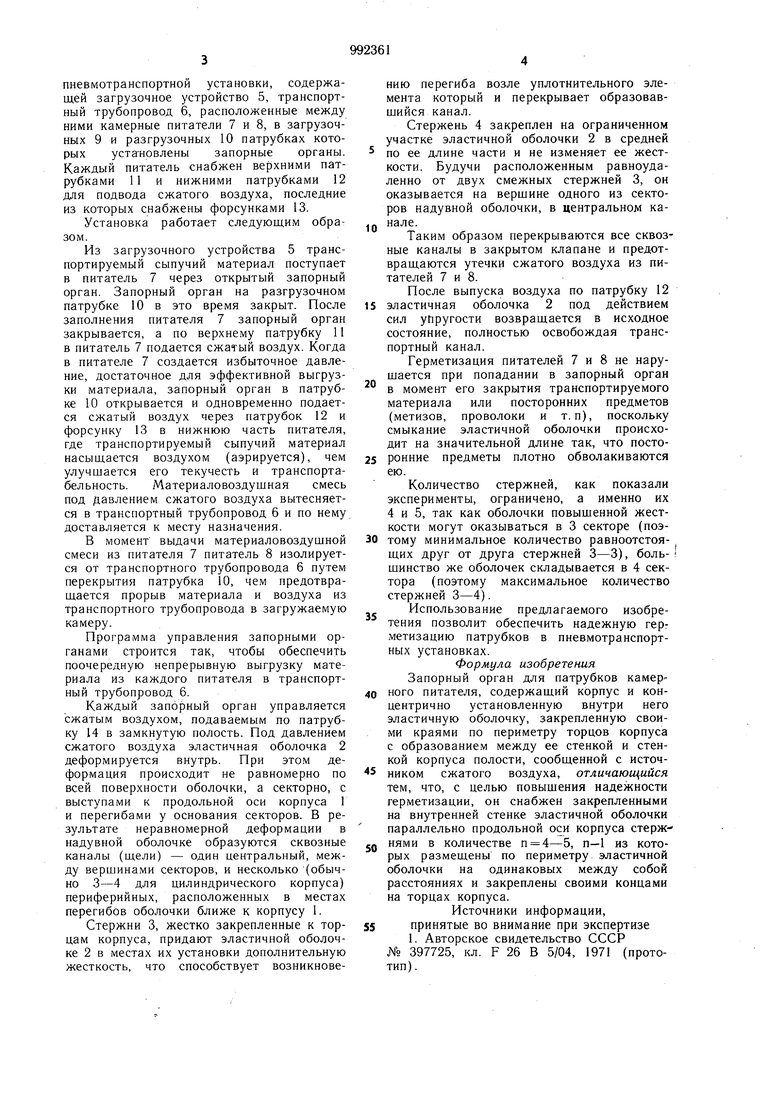

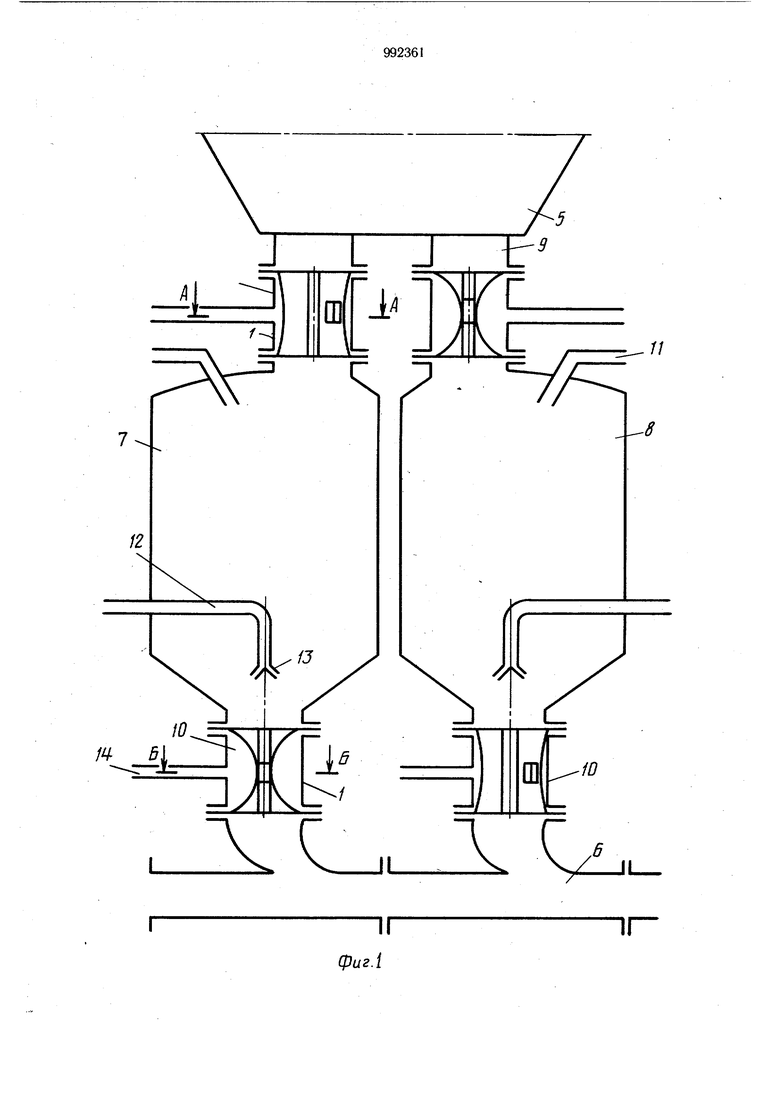

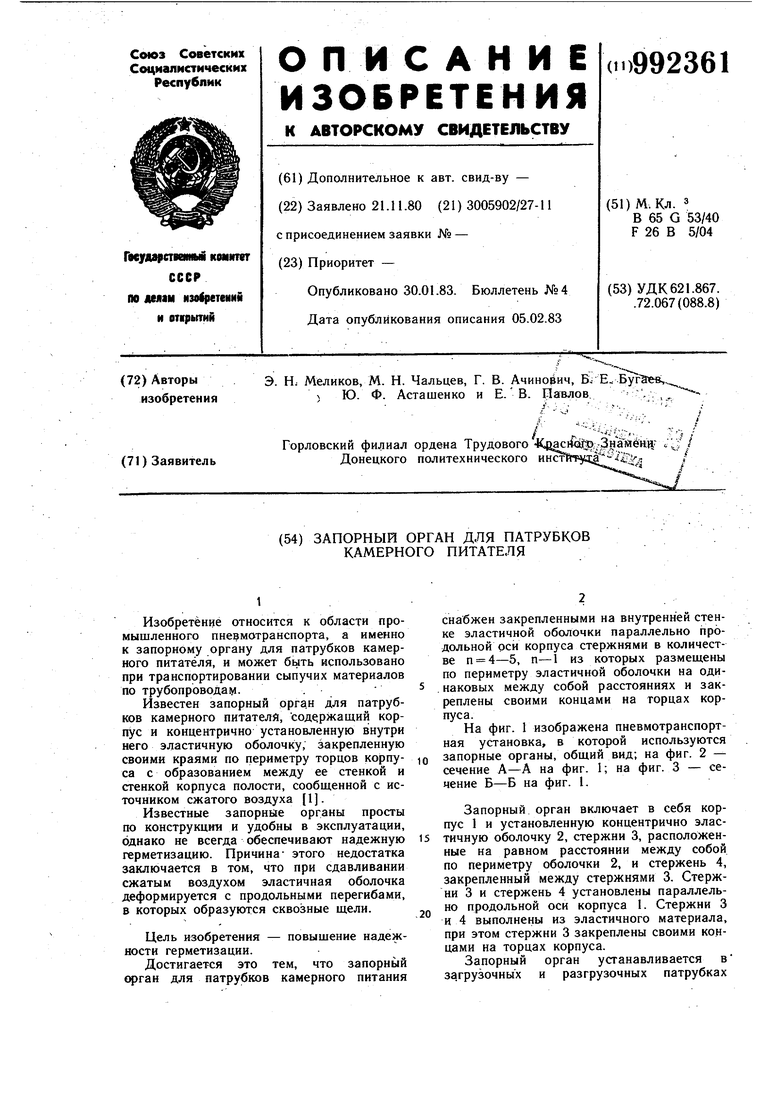

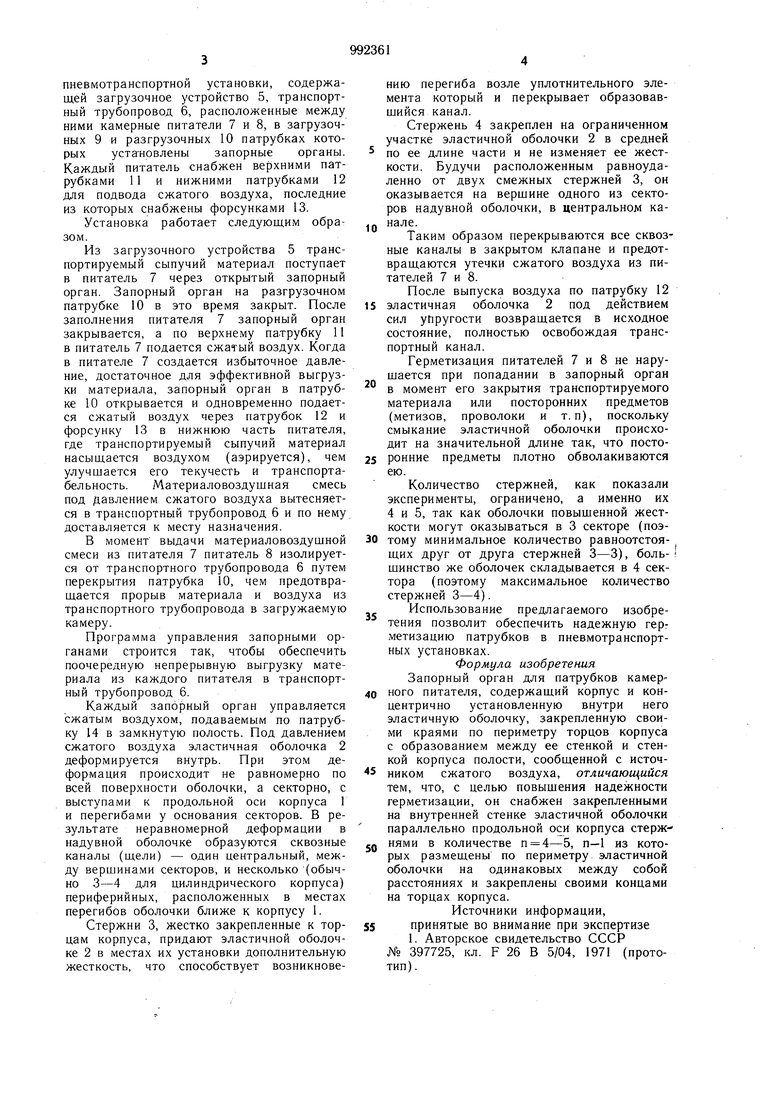

Изобретение относится к области промышленного пневмотранспорта, а именно к запорному органу для патрубков камерного питателя, и может быть использовано при транспортировании сыпучих материалов по трубопроводам.. Известен запорный орга.н для патрубков камерного питатели, содержащий корпус и концентрично установленную внутри него эластичную оболочку, закрепленную своими краями по периметру торцов корпуса с образованием между ее стенкой и стенкой корпуса полости, сообщенной с источником сжатого воздуха 1. Известные запорные органы просты по конструкции и удобны в эксплуатации, однако не всегда обеспечивают надежную герметизацию. Причина- этого недостатка заключается в том, что при сдавливании сжатым воздухом эластичная оболочка деформируется с продольными перегибами, в которых образуются сквозные щели. Цель изобретения - повышение надежности герметизации. Достигается это тем, что запорный для патрубков камерного питания снабжен закрепленными на внутренней стенке эластичной оболочки параллельно продольной оси корпуса стержнями в количестве п 4-5, П-1 из которых размещены по периметру эластичной оболочки на одинаковых между собой расстояниях и закреплены своими концами на торцах корпуса. На фиг. I изображена пневмотранспортная установка, в которой используются запорные органы, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. I. Запорный орган включает в себя корпус 1 и установленную концентрично эластичную оболочку 2, стержни 3, расположенные на равном расстоянии между собой по периметру оболочки 2, и стержень 4, закрепленный между стержнями 3. Стержни 3 и стержень 4 установлены параллельно продольной оси корпуса 1. Стержни 3 и 4 выполнены из эластичного материала, при этом стержни 3 закреплены своими концами на торцах корпуса. Запорный орган устанавливается в за.грузочных и разгрузочных патрубках

пневмотранспортнои установки, содержащей загрузочное устройство 5, транспортный трубопровод б, расположенные между ними камерные питатели 7 и 8, в загрузочных 9 и разгрузочных 10 патрубках которых установлены запорные органы. Каждый питатель снабжен верхними патрубками 11 и нижними патрубками 12 для подвода сжатого воздуха, последние из которых снабжены форсунками 13.

Установка работает следующим образом.

Из загрузочного устройства 5 транспортируемый сыпучий материал поступает в питатель 7 через открытый запорный орган. Запорный орган на разгрузочном патрубке 10 в это время закрыт. После заполнения питателя 7 запорный орган закрывается, а по верхнему патрубку 11 в питатель 7 подается сжатый воздух. Когда в питателе 7 создается избыточное давление, достаточное для эффективной выгрузки материала, запорный орган в патрубке 10 открывается и одновременно подается сжатый воздух через патрубок 12 и форсунку 13 в нижнюю часть питателя, где транспортируемый сыпучий материал насыщается воздухом (аэрируется), чем улучшается его текучесть и транспортабельность. Материаловоздущная смесь под давлением сжатого воздуха вытесняется в транспортный трубопровод 6 и по нему доставляется к месту назначения.

В момент выдачи материаловоздушной смеси из питателя 7 питатель 8 изолируется от транспортного трубопровода 6 путем перекрытия патрубка 10, чем предотвращается прорыв материала и воздуха из транспортного трубопровода в загружаемую камеру.

Программа управления запорными органами строится так, чтобы обеспечить поочередную непрерывную выгрузку материала из каждого питателя в транспортный трубопровод 6.

Каждый запорный орган управляется сжатым воздухом, подаваемым по патрубку 14 в замкнутую полость. Под давлением сжатого воздуха эластичная оболочка 2 деформируется внутрь. При этом деформация происходит не равномерно по всей поверхности оболочки, а секторно, с выступами к продольной оси корпуса Г и перегибами у основания секторов. В результате неравномерной деформации в надувной оболочке образуются сквозные каналы (щели) - один центральный, между вершинами секторов, и несколько (обычно 3-4 для цилиндрического корпуса) периферийных, расположенных в местах перегибов оболочки ближе к корпусу 1.

Стержни 3, жестко закрепленные к торцам корпуса, придают эластичной оболочке 2 в местах их установки дополнительную жесткость, что способствует возникновению перегиба возле уплотнительного элемента который и перекрывает образовавшийся канал.

Стержень 4 закреплен на ограниченном участке эластичной оболочки 2 в средней по ее длине части и не изменяет ее жесткости. Будучи расположенным равноудаленно от двух смежных стержней 3, он оказывается на вершине одного из секторов надувной оболочки, в центральном канале.

Таким образом перекрываются все сквозные каналы в закрытом клапане и предотвращаются утечки сжатого воздуха из питателей 7 и 8.

После выпуска воздуха по патрубку 12 5 эластичная оболочка 2 под действием сил упругости возвращается в исходное состояние, полностью освобождая транспортный канал.

Герметизация питателей 7 и 8 не нарушается при попадании в запорный орган в момент его закрытия транспортируемого материала или посторонних предметов (метизов, проволоки и т.п), поскольку смыкание эластичной оболочки происходит на значительной длине так, что посто5 ронние предметы плотно обволакиваются ею.

Количество стержней, как показали эксперименты, ограничено, а именно их 4 и 5, так как оболочки повышенной жесткости могут оказываться в 3 секторе (поэ0 тому минимальное количество равноотстоящих друг от друга стержней 3-3), боль- i шинство же оболочек складывается в 4 сектора (поэтому максимальное количество стержней 3-4).

Использование предлагаемого изобретения позволит обеспечить надежную герметизацию патрубков в пневмотранспортных установках.

Формула изобретения

Запорный орган для патрубков камер0 ного питателя, содержащий корпус и концентрично установленную внутри него эластичную оболочку, закрепленную своими краями по периметру торцов корпуса с образованием между ее стенкой и стенкой корпуса полости, сообщенной с источ5 НИКОМ сжатого воздуха, отличающийся тем, что, с целью повышения надежности герметизации, он снабжен закрепленными на внутренней стенке эластичной оболочки параллельно продольной оси корпуса стержJJ нями в количестве п 4-5, п-1 из которых размещены по периметру эластичной оболочки на одинаковых между собой расстояниях и закреплены своими концами на торцах корпуса.

Источники информации, принятые во внимание при экспертизе

f2 I

o

4

n

ID

J

xe

фагЛ

e

zijL

11

Авторы

Даты

1983-01-30—Публикация

1980-11-21—Подача