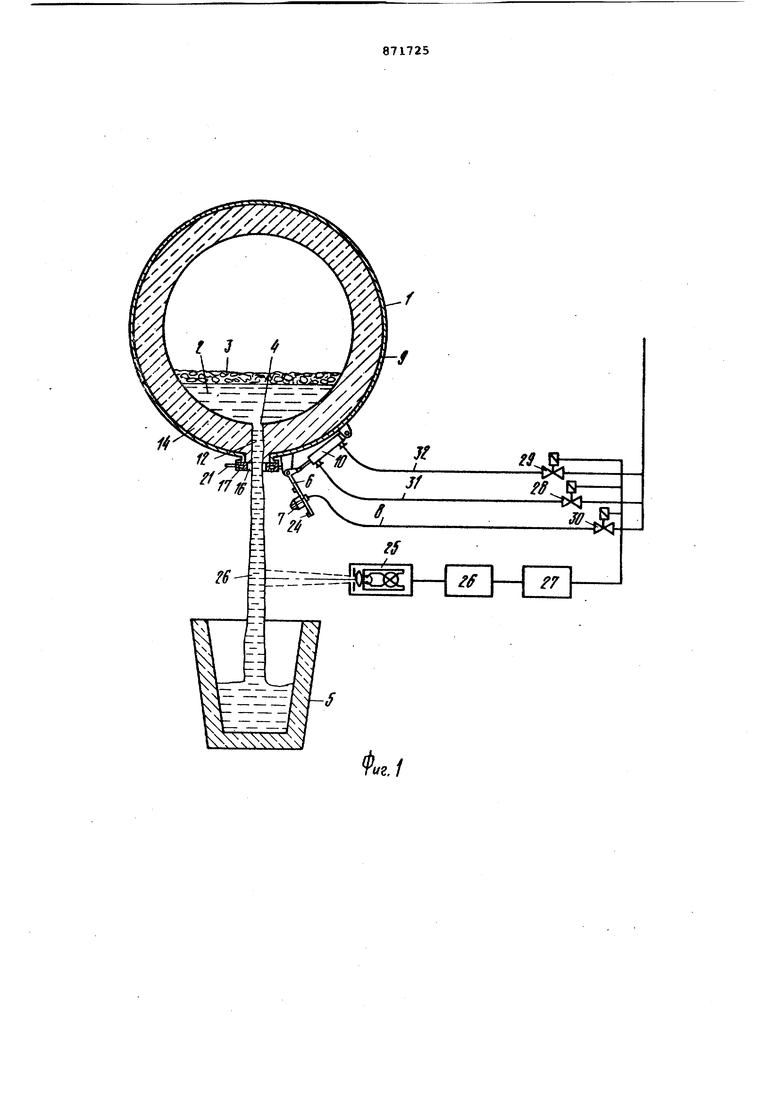

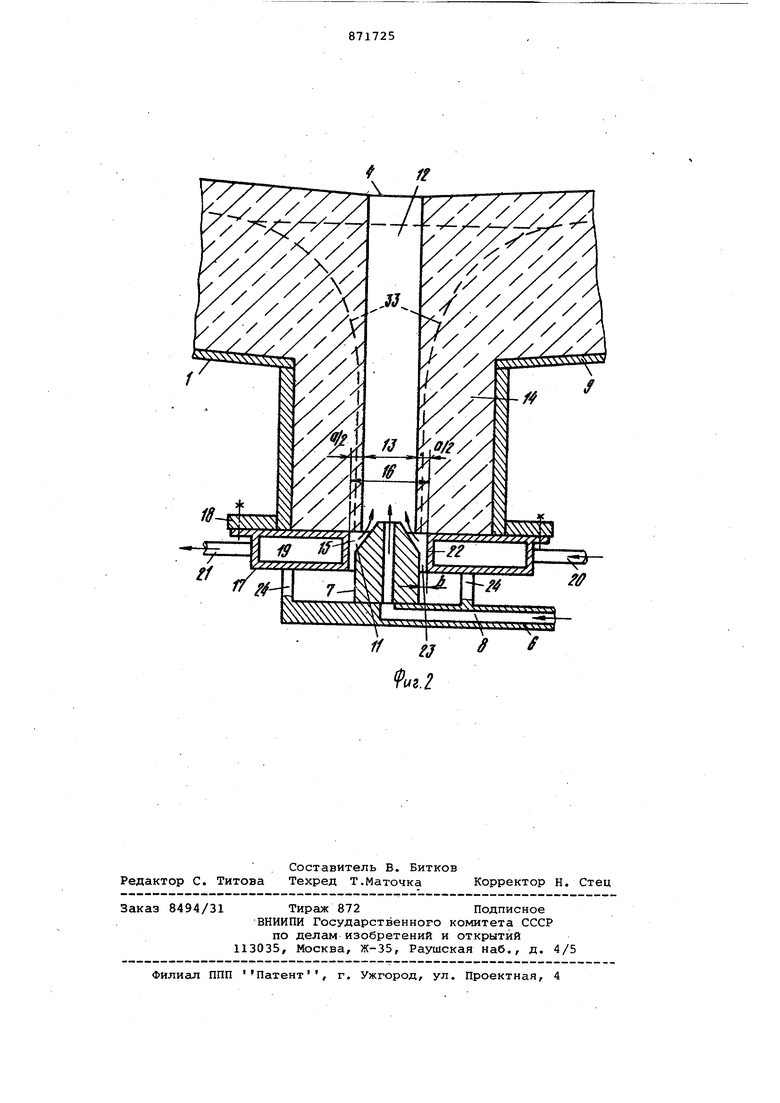

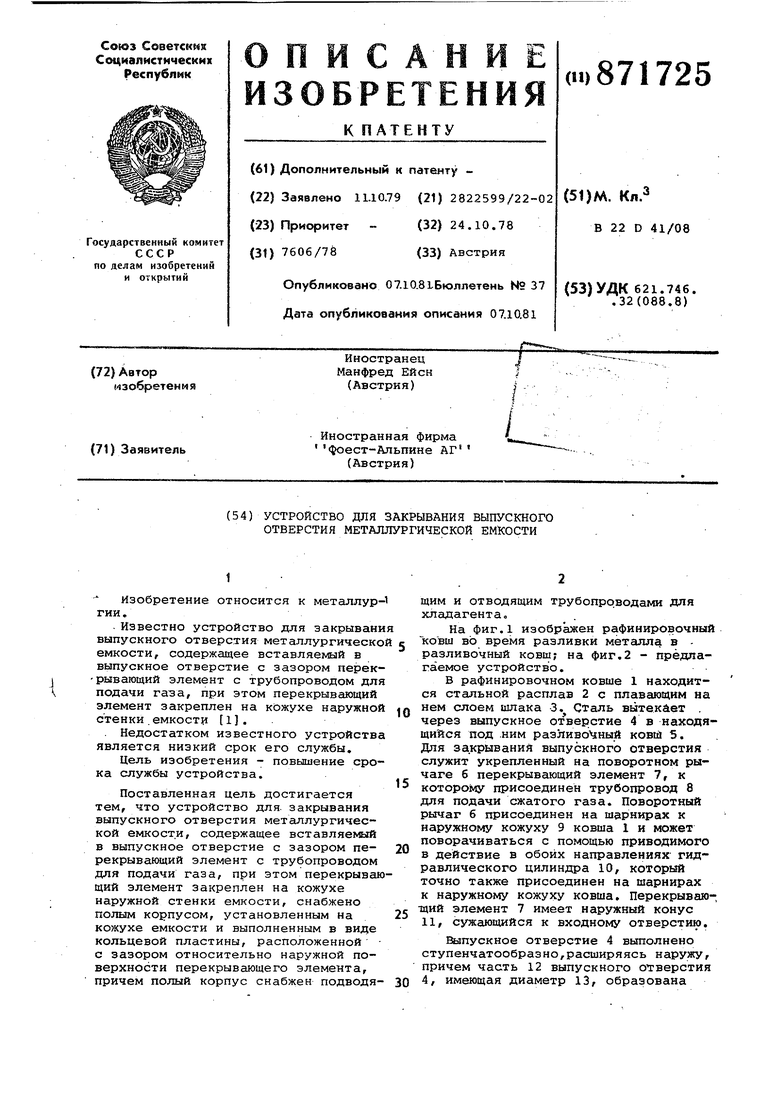

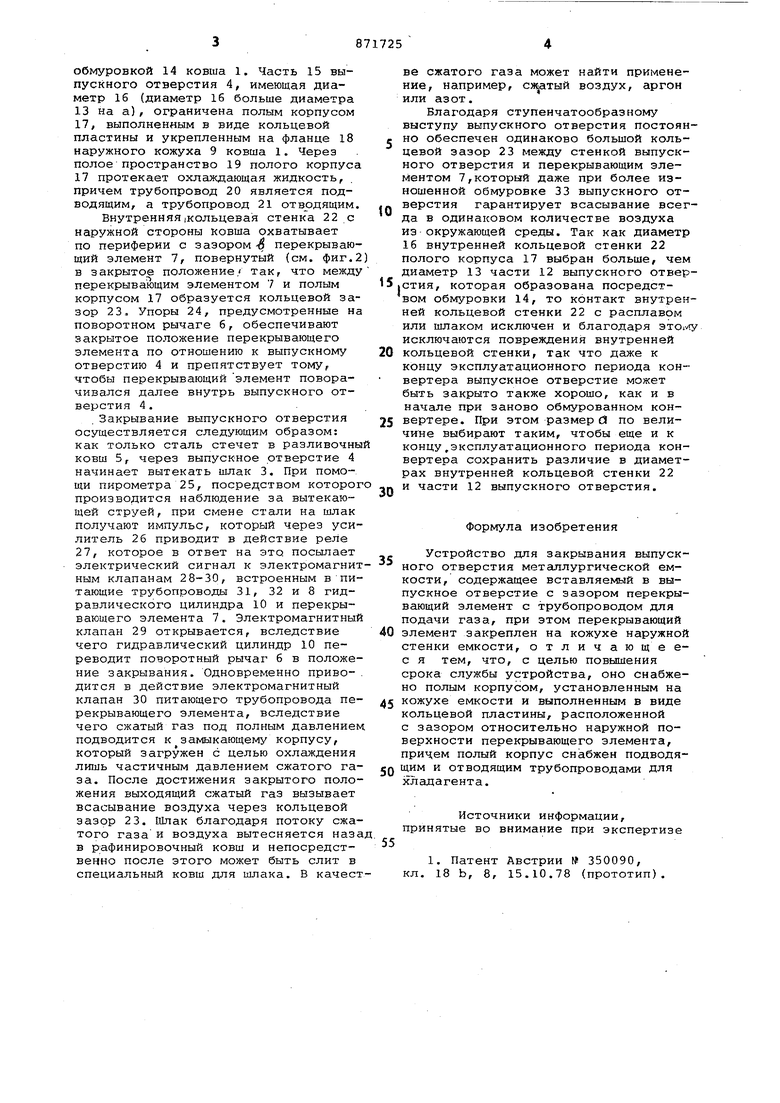

Изобретение относится к металлургии. , Известно устройство для закрывани выпускного отверстия металлургическо емкости, содержащее вставляемый в выпускное отверстие с зазором перекрывающий элемент с трубопроводом для подачи газа, при этом перекрывающий элемент закреплен на кожухе наружной стенки.емкости 1. . Недостатком известного устройства является низкий срок его службы, Цель изобретения - повышение срока службы устройства. Поставленная цель достигается тем, что устройство для. закрывания выпускного отверстия металлургической емкости, содержащее вставляемый в выпускное отверстие с зазором перекрывающий элемент с трубопроводом для подачи газа, при этом перекрываю щий элемент закреплен на кожухе наружной стенки емкости, снабжено полым корпусом, установленным на кожухе емкости и выполненным в виде кольцевой пластины, расположенной с зазором относительно наружной поверхности перекрывающего элемента, причем по.пый корпус снабжен подводящим и отводящим трубопроводами для хладагента. На фиг.1 изображен рафинировочный ковш во время разливки металла в разливочный ковш; на фиг.2 - предлагаемое устройство. В рафинировочном ковше 1 находится стальной расплав 2 с плавающим на нем слоем шлака 3. Сталь вытекает . через выпускное отверстие 4 в находящийся под .ним разйивоЧный ковй 5. Для закрываний выпускного отверстия служит укрепленный на поворотном рычаге б перекрывающий элемент 7, к которому присоединен трубопровод В для подачи сжатого газа. Поворотный рычаг б присоединен на шарнирах к наружному кожуху 9 ковша 1 и может поворачиваться с помощью приводимого в действие в обоих направлениях гидравлического цилиндра 10, который точно также присоединен на шарнирах к наружному кожуху ковша. Перекрываю-, тций элемент 7 имеет наружный конус 11, сужакяцийся к входному отверстию. Выпускное отверстие 4 выполнено ступенчатообразно,расширяясь наружу, причем часть 12 выпускного отверстия 4, имеющая диаметр 13, образована

обмуровкой 14 ковша 1. Часть 15 выпускного отверстия 4, имеющая диаметр 16 (диаметр 16 больше диаметра 13 на а), ограничена полым корпусом 17, выполненным в виде кольцевой пластины и укрепленным на фланце 18 наружного кожуха 9 ковша 1. Через полое пространство 19 полого корпуса 17 протекает охлаждающая жидкость, причем трубопровод 20 является подводящим, а трубопровод 21 отводящим.

Внутренняя .кольцевая стенка 22 с наружной стороны ковша охватывает по периферии с зазором- перекрывающий элемент 7, повернутый (см. фиг.2 в закрытое положение/ так, что перекрывающим элементом 7 и полым корпусом 17 образуется кольцевой зазор 23, Упоры 24, предусмотренные на поворотном рычаге 6, обеспечивают закрытое положение перекрывающего элемента по отношению к выпускному отверстию 4 и препятствует тому, чтобы перекрывающий элемент поворачивался далее внутрь выпускного отверстия 4 .

Закрывание выпускного отверстия осуществляется следующим образом: как только сталь стечет в разливочны ковш 5, через выпускное отверстие 4 начинает вытекать шлак 3. При помощи пирометра 25, посредством которог производится наблюдение за вытекающей струей, при смене стали на шлак получают импульс, который через усилитель 26 приводит в действие реле 27, которое в ответ на это посылает электрический сигнал к электромагнитным клапанам 28-30, встроенным в питающие трубопроводы 31, 32 и 8 гидравлического цилиндра 10 и перекрывающего элемента 7. Электромагнитный клапан 29 открывается, вследствие чего гидравлический цилиндр 10 переводит поворотный рычаг 6 в положение закрывания. Одновременно приводится в действие электромагнитный клапан 30 питающего трубопровода перекрывающего элемента, вследствие чего сжатый газ под полным давлением подводится к замыкающему корпусу, который загружен с целью охлаждения лишь частичным давлением сжатого газа. После достижения закрытого положения выходящий сжатый газ вызывает всасывание воздуха через кольцевой зазор 23. Шлак благодаря потоку сжатого газа и воздуха вытесняется наза в рафинировочный ковш и непосредственно после этого может быть слит в специальный ковш для шлака. В качестве сжатого газа может найти применение, например, воздух, аргон или азот.

Благодаря ступенчатообразному выступу выпускного отверстия постоянс но обеспечен одинаково большой кольцевой зазор 23 между стенкой выпускного отверстия и перекрывающим элементом 7,который даже при более изношенной обмуровке 33 выпускного от верстия гарантирует всасывание всегда в одинаковом количестве воздуха из окружающей среды. Так как диаметр 16 внутренней кольцевой стенки 22 полого корпуса 17 выбран больше, чем диаметр 13 части 12 выпускного отвер.стия, которая образована посредством обмуровки 14, то контакт внутренней кольцевой стенки 22 с расплавом или шлаком исключен и благодаря этог/гу исключаются повреждения внутренней

0 кольцевой стенки, так что дг1же к

концу эксплуатационного периода конвертера выпускное отверстие может быть закрыто также хорошо, как и в начале при заново обмурованном конвертере. При этом размер d по величине выбирают таким, чтобы еще и к концу,эксплуатационного периода конвертера сохранить различие в диаметрах внутренней кольцевой стенки 22

и части 12 выпускного отверстия.

Формула изобретения

Устройство для закрывания выпускного отверстия метсшлургической емкости, содержащее вставляемый в выпускное отверстие с зазором перекрывающий элемент с трубопроводом для подачи газа, при этом перекрывающий

40 элемент закреплен на кожухе наружной стенки емкости, отличаю щеес я тем, что, с целью повышения срока службы устройства, оно снабжено полым корпусом, установленным на

45 кожухе емкости и выполненным в виде кольцевой пластины, расположенной с зазором относительно наружной поверхности перекрывающего элемента, прич;ем полый корпус снабжен подводя5Q щим и отводящим трубопроводами для хладагента.

Источники информации, принятые во внимание при экспертизе

1. Патент Австрии № 350090, кл. 18 Ь, 8, 15.10.78 (прототип).

Авторы

Даты

1981-10-07—Публикация

1979-10-11—Подача