(54) КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО

КИРПИЧА

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1976 |

|

SU637380A1 |

| Керамическая масса | 1977 |

|

SU631495A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2100312C1 |

| Сырьевая смесь для изготовления стеновых изделий | 1980 |

|

SU966078A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2463274C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2008 |

|

RU2388722C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| Керамическая масса для изготовления строительных изделий | 1976 |

|

SU563399A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕИМУЩЕСТВЕННО КИРПИЧА | 2005 |

|

RU2277073C1 |

Изобретение относится к пронышл ности строительных материалов в , частности к изготовлению обжиговог кирпича преимущественно методом пл тической формовки. Известна керамическая масса для изготовления строительного кирпича ввлючазоцая глину 60% и флотхвосты обогащений апатитовых руд 0 .. Недост.тки указанного состава м сы.- низкая прочность и относитепь ио высокое водопоглощение. Наиболее близкой к изобретению ляется керамическая масса изготовления строительного кирпича включающая следующие компоненты, вес.%: Глина20-30 Отход переработки флюоритовой руды фпотхвосты обогащения фпюоритовой , РУДЫ50-80 Из этой массы способом пластической формовки, возможно получение кирпича со следующими свойствами: Прочность при сжатии, кгс/см 274,1 Прочность при изгибе, кгс/см 55,2 Морозостойкость, цикл25 . Водопоглощение, % 10,4 Данный кирпич обладает невысокой прочностью и относительно высоким водопоглощением. Цель изобретения г повышение прочности и снижение водопоглощения. Указанная цель достигается тем, что керамическая масса, включающая глину и отход переработки флюоритовой руды, содержит в качестве отхода переработки фшаоритовой руды - пирогидролизный шпак при следующем соотно шении компонентов, вес.%:

Глина50-95

Пирогидролизный

шлак5-50

Пирогидролизный шлак является отходом, образующимся при прямом получении способом пирогидролиза фтористого водорода из флюоритовой руды. Шлак представлен в основном стеклом. Химический состав его характеризуется следукндим содержанием основных компонентов вес.%: Si02. 63,49; AliOg 4,3; CaO 26,52; MgO 2,82; Ре.0з1,45; 0,17; 1,14.

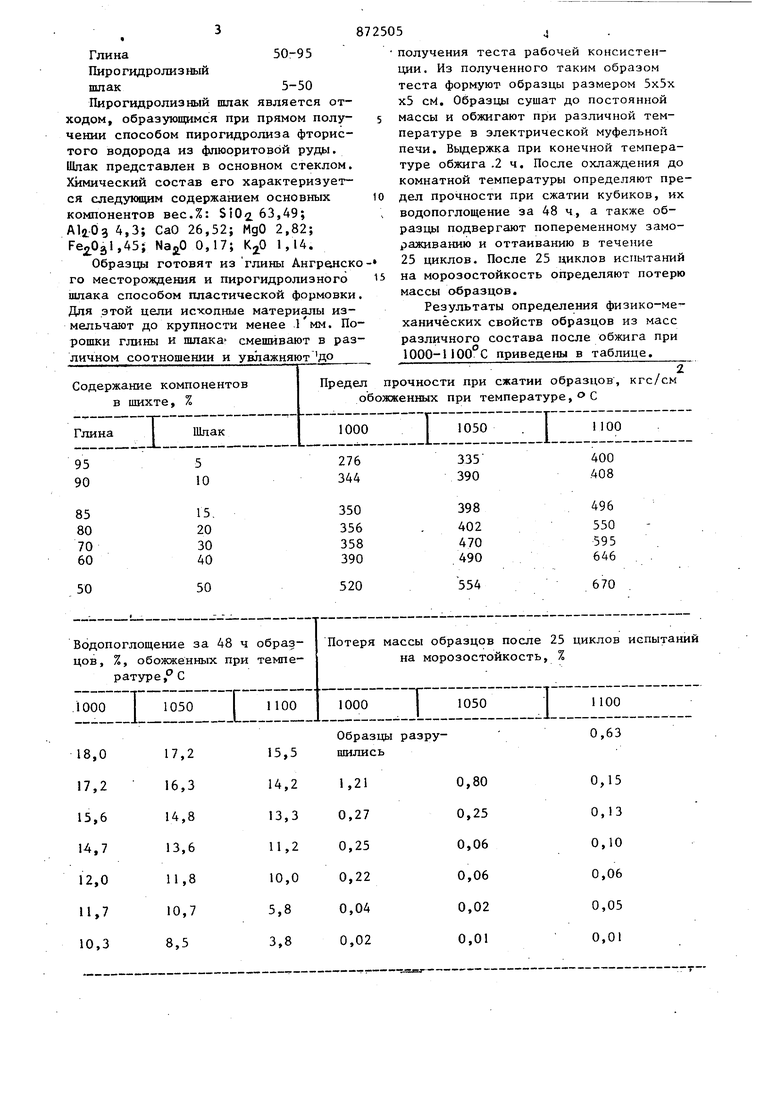

Образцы готовят из глины Ангренск го месторождения и пирогидролизного шлака способом пластической формовки Для этой цели исходные материалы измельчают до крупности менее Лмм. Порошки глины и шлака смешивают в различном соотношении и увлажняют до

520

50

50

получения теста рабочей консистенции. Из полученного таким образом теста формуют образцы размером 5х5х х5 сМ, Образцы сушат до постоянной массы и обжигают при различной температуре в электрической муфельной печи. Выдержка при конечной температуре обжига .2 ч. После охлаждения до комнатной температуры определяют предел прочности при сжатии кубиков, их водопоглощение за 48 ч, а также образцы подвергают попеременному замораживанию и оттаиванию в течение 25 циклов. После 25 циклов испытаний на морозостойкость определяют потерю массы образцов.

Результаты определения физико-механических свойств образцов из масс различного состава после обжига при 1000-1100 С приведены в таблице.

554

670 Как видно из таблицы, прочность образцов при сжатии из массы предла гаемого состава более, чем в 2 раэа выше, чем прочность образцов из мас сы известного состава. Значительно ниже (в 1,5-3 раза) водопоглощение образцов из глины с добавкой пирсгидролизного шлака, а следовательно выше их морозостойкость. Помимо существенного повышения физико-механических свойств керамических изделий, осуществление изобр тения позволит получить существенный народно-хозяйстнекный экономический эффект, поскольку в составе керамической массы используется до 50% отходов производства. Формула изобретения Керамическая масса для изготовлё ния строительного кирпича, включающ 6 глину и отход переработки флюорито вой руды, отличающаяся тем,что, с целью повышения прочности и снижения водопоглощения, она содержит в качестве отхода переработки фпюоритовой руды - пирогидролизный шпак при следующем соотношении компонеитов, вес.%: Глина , 50-95 Пирогидролизный шлак5-50 Источники информации, принятые во внимание при экспертизе 1,Техническая информация ВНШЭСМ, Серия Промьшшенность керамических стеновых материалов и пористых заполнителей, М,, 1972, вып, 5, с, 9-13, 2,Авторское свидетельство СССР № 631495, кл. С 04 В 33/00, 1978,

Авторы

Даты

1981-10-15—Публикация

1979-12-10—Подача