Изобретение относится к производству строительных материалов и может быть использовано при изготовлении камней, кирпичей, облицовочных плиток и черепицы.

Известна керамическая масса для изготовления керамических изделий, включающая глину и ферроникелевый шлак при следующем соотношении компонентов, мас.

Глина 55 80

Ферроникелевый шлак 20 45

из которых после роспуска глины и диспергации ферроникелевого шлака, их смешивания и обезвоживания до влажности 6 8% прессуют образцы с последующей сушкой в производственных сушилках до 280oC и обжигом при 1000oC в течение 50 мин (авт. св. СССР N 1414833, кл. C 04 B 33/00, заявл. 28.01.87, опубл. 7.08.88, " Керамическая масса для изготовления плиток").

Вышеуказанный ферроникелевый шлак, не прошедший магнитную сепарацию имеет следующий состав, мас. SiO2 33,71; CaO 8,51; MgO 4,08; Al2O3 3,86; FeO+Fe2O3 41,05; TiO2 0,19; Na2O 0,23; K2O 0,06 и содержит также оксиды никеля, хрома, кобальта и марганца в сумме 4%

Основным недостатком изделий, изготовленных из известной смеси, являются низкая прочность и морозостойкость, а также высокая теплопроводность, объясняемые высоким содержанием в шлаке магнитного продукта, то есть металлической составляющей.

Известна керамическая масса для изготовления керамических изделий, включающая глину и железосодержащие отходы после магнитной сепарации, в качестве которых используется тонкая фракция отходов обогащения железных руд, полученная после разделения отходов по крупности и магнитной сепарации и представляющая собою сухой порошок, средний размер частиц которого составляет 14-16 мкм. Химический состав отходов обогащения железных руд следующий, мас. SiO2 34,03-46,17; Al2O3 7,80-12,95; FeO+Fe2O3 8,65-10,30; CaO 12,5-16,6; MgO 7,62-11,84; SO3 0,6-1,2; MnO 0,36-0,6; K2O 2,6-4,8; п.п.п. 8,16-10,2.

После измельчения глины и отходов обогащения железных руд после магнитной сепарации, последующего смешивания, формирования, сушки и обжига, перед формированием тонкомолотые отходы обогащения железных руд увлажняют до влажности 9-12% гранулируют до образования гранул с диаметром до 15 мм, а затем опудривают их сухой глиной для получения состава, мас.

Отходы обогащения железных руд 75 85

Глина 15 25

(пат. РФ N 2005702, кл. C 04 B 33/00, заявл. 25.06.91, опубл. 15.01.94. "Способ изготовления керамических изделий") прототип.

Недостатком изделий, изготовленных из смеси, указанного состава, выбранной в качестве прототипа как наиболее близкой к предлагаемому изобретению, являются высокое влагопоглощение и низкие показатели прочности и морозостойкости.

Задачей, решаемой предлагаемым изобретением, является понижение влагопоглощения и повышение прочности и морозостойкости керамических изделий. Для решения задачи в известной керамической массе для изготовления керамических изделий, включающей глину и железосодержащие отходы после магнитной сепарации с магнитным и немагнитным продуктами их составляющими согласно изобретению в качестве железосодержащих отходов керамическая масса содержит ферроникелевый шлак со следующим соотношением его составляющих, в мас.

Магнитный продукт 11-12

Немагнитный продукт Остальное,

при общем соотношении компонентов, мас.

Ферроникелевый шлак 80-90

Глина 10-20

Ферроникелевый шлак гранулированное, поризованное, сильно закристаллизованное стекло черно-коричневого цвета, представляющий собой техногенный отход, образуемый при плавке окисленных никелевых руд, и имеет следующий состав после магнитной сепарации,

SiO2 42-47; CaO 8-15; MgO 8-15; Al2O3 5-7; FeO+Fe2O3 15-17; K2O 16-19 содержит также оксиды никеля, кобальта, меди, хрома и серы в сумме 2%

Такой состав керамической массы, благодаря остеклованному составу исходного шлака и низкому содержанию магнитного продукта в качестве его составляющей, значительно понижает влагопоглощение и повышает прочность и морозостойкость керамических изделий.

Проведенные исследования по патентным и научно-техническим источникам информации показали, что предлагаемый состав керамической массы для изготовления керамических изделий неизвестен и не следует явным образом из рецептов известных составов, то есть соответствует критериям "новизна" и "изобретательский уровень". А, благодаря несложности ее изготовления, предлагаемая керамическая масса является также промышленно применимой.

Изделия изготавливают по следующей технологии.

Ферроникелевый шлак измельчают до крупности 0-0,14 мм, сушат при 200-250oC в течение 0,3-0,5 ч и производят магнитную сепарацию с извлечением магнитного продукта и снижением его содержания в шлаке до 11-12 мас. Измельчение шлака до крупности 0-0,14 мм обеспечивает глубокое извлечение магнитного продукта, то есть его металлической составляющей, что значительно понижает теплопроводность отсепарированной части шлака, а также обеспечивает хорошее контактное взаимодействие его компонентов и их равномерное распределение по объему изготавливаемых изделий.

Роспуск глины осуществляется в воде в объеме 30-35% от массы глины.

Размолотый и отсепарированный шлак перемешивают с распущенной глиной в течение 10-15 мин.

Из полученной массы на существующих прессах формуют изделия. После формовки изделия подаются в печь для обжига. Температура обжига 1000oC в течение 45-48 ч.

Составы керамических масс приведены в табл. 1.

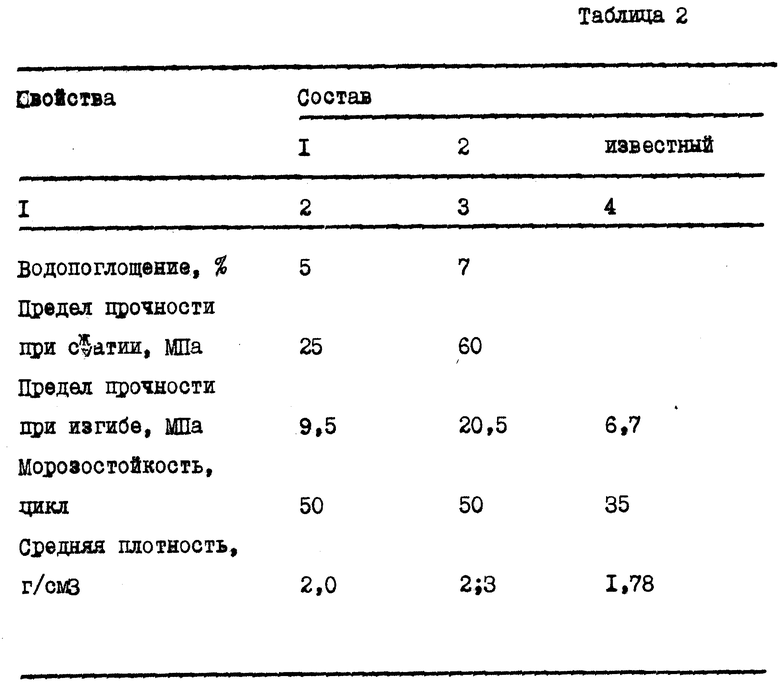

Физико-механические показатели изделий приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА | 2001 |

|

RU2209795C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА МЕТОДОМ ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2568458C1 |

| Керамическая масса для изготовления стеновых изделий | 1982 |

|

SU1073218A1 |

| Керамическая масса | 1987 |

|

SU1560520A1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724641A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| Керамическая масса для изготовления строительного кирпича | 1979 |

|

SU872505A1 |

Использование: производство строительных материалов, в частности кирпичей, облицовочных плиток и черепицы. Сущность изобретения: керамическая масса содержит глину и ферроникелевый шлак после магнитной сепарации со следующим соотношением его составляющих, в мас. %: магнитный продукт 11 - 12; немагнитный продукт - остальное, при общем соотношении компонентов, мас. %: ферроникелевый шлак - 80-90; глина - 10-20. Роспуск глины осуществляют в воде в объеме 30-35% от массы глины. Ферроникелевый шлак измельчают до крупности 0-0,14 мм, сушат при 200-250oC в течение 0,3-0,5 ч и производят магнитную сепарацию с извлечением магнитного продукта и снижением его содержания в шлаке до 11-12 мас.%. Размолотый и отсепарированный шлак перемешивают с распущенной глиной в течение 10-15 мин. Из полученной массы на прессах прессуют изделия и обжигают при 1000oC в течение 45-48 ч. Физико-механические показатели готовых изделий: водопоглощение 5-7%, предел прочности при сжатии 25-60 МПа, предел прочности при изгибе 9,5-20,5 МПа, морозостойкость 50 циклов, средняя плотность 2,0-2,3 г/см3. Таким образом, состав керамической массы, благодаря остеклованному составу исходного шлака и низкому содержанию магнитного продукта в качестве его составляющей, значительно понижает влагопоглощение и теплопроводность и повышает прочность и морозостойкость керамических изделий. 2 табл.

Керамическая масса для изготовления керамических изделий, включающая глину и железосодержащие отходы после магнитной сепарации с магнитным и немагнитным продуктами, их составляющими, отличающаяся тем, что в качестве железосодержащих отходов керамическая масса содержит ферроникелевый шлак со следующим соотношением его составляющих, мас.

Магнитный продукт 11 12

Немагнитный продукт Остальное

при общем соотношении компонентов, мас.

Ферроникелевый шлак 80 90

Глина 10 20ь

| SU, авторское свидетельство, 1414833, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 2005702, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-02—Подача