) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления строительного кирпича | 1979 |

|

SU872505A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1980 |

|

SU958389A1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2010 |

|

RU2448926C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2006 |

|

RU2323905C1 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ИЗМЕЛЬЧЕННЫХ КРИСТАЛЛИЗОВАННЫХ СТЕКОЛ, ШИХТА ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2318771C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ КАМНЕЙ И КИРПИЧЕЙ | 2006 |

|

RU2308439C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

Изобретение относится к производству керамических строительных материалов и может быть использовано при производстве глинистого кирпича, черепицы, стеновых камней и т.п. , .

Известна сырьевая смесь для изготовления стеновых изделий 1, включгиощая следующие компоненты, вес.%:

ГлинаОснова

Лессовидная

порода22-27

Медшлй шлак.20-25

Недостатками этой сырьевой смеси являются относительно высокие температура обжига. , объемный вес 1340 кг/м и низкая прочность изделии 142 кг/сц.

Наиболее близкой к изобретению является сырьевая смесь для изготовления стеновых изделий f2, включающая следующие кo 4пoнёнты, мас.%:

Глина .65-70

Шлак фосфорного

производства 30-35

Недостатком известной смеси является получение изделий при температурах обжига 700-900С с прочностью 1,6-17,9 МПа и-объемной Madсой 1310-1510 кг/м.

Целью изобретения является сниже.ние температуры обжига и объемной массы изделий, и повышение прочности.

Указанная цель достигается тем, что сырьевая смесь для изготовления стеновых изделий, включающая глину и шлак на основе S i ., содержит в качестве ащака фторсиликатный-. шлак 10отход пирогидролизного производства фтористого водорода при следующем сротношении компонентов, мас.%:

Глина70-90

Фторсиликатный

15 шлак - отход пирогидролизного производства фтористого водорода10-30

20 Фторсиликатный шлак имеет состав, мае.%: .

Окись натрия22-24

Окись кальция , 4-6 Окись алюминия . 1-3

25 Окись 1агния . 2-5 Фтор5 -12

Окись кремния Остальнбе При спекании керамической массы, содержащей 10-30% фторсиликатного

30 шлака, образование жидкой фазы происходит уже при (тогда как у легкоплавких глин эта температура выше )..

За счет этого прочный черепок образуется при значительно более низкой температуре.

В результате химических реакций между компонентами глины и шлака в жидкой фазе почти не образуются соединения железа, окрашивающие черепок в буро-красный цвет. За счет этого черепок получается светло-палевого цвета.;

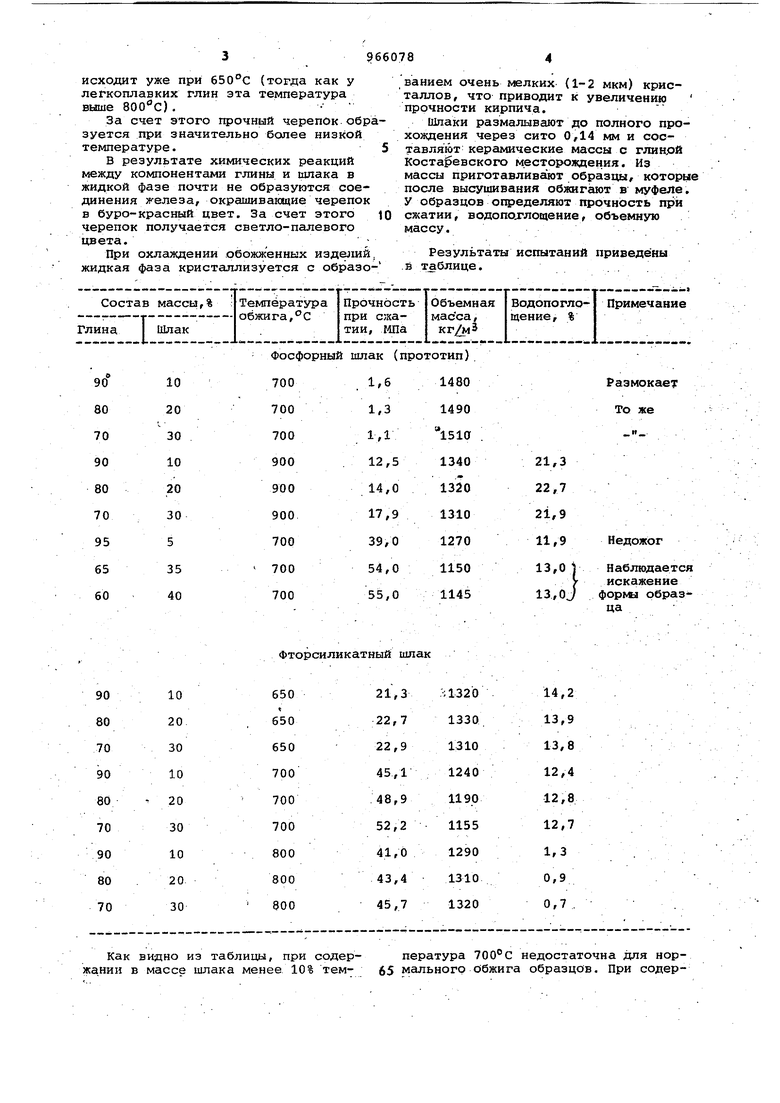

При охлаждении обожженных издeJШй. жидкая фаза кристаллизуется с образоФосфорный шлак (прототип)

Фторсиликатный шлак Как видно из таблицы, при содержа.нин в массе шлака менее 10% темванием очень мелких (1-2 мкм) кристаллов, что приводит к увеличению прочности кирпича.

Шпаки размалывают до полного прохождения через сито 0,14 мм и составляют керамические массы с глиаой Коста ревского месторояодения. Из массы приготавливёйот образцы, которые после высушивания обжигают в муфеле. У образцов определяют прочность при сжатии, водопотлощение, объемную массу.

Результаты испытаний приведены и таблице.

Размокает

То же «

Недожог

Наблюдается искажение формы образцапература 700°С недостаточна для нор65 мальногр Обжига образцов. При содержании шлака свыше 3.0% наблкщается искгикение форки образцов при обжиге.

Таким образом, оптимальное содержание шлака в керамической массе составляет 10-30% от массы смеси.

При введении фторсиликатного шлака в смесь в оптимальном количестве возможно получение кирпича повышенной прочности при пониженной объемной массе. При этом за счет снижения температуры обжига может быть снижен расход топлива.

Формула изобретения

Сырьевая смесь для изготовления стеновых изделий включа1ацс1Я глину и шлак на основе , о т п н аю щ а я с я тем, что, с целью снижения температуры обжига и объемной массы изделий, а такие повышения прочности, она содержит в. качестве шлака фторсиликатный шлак - отход пирогидролизного производства фтористого водорода при следующем соотношении компонентов, мас.%: Глина70-90

Фторсиликатный шпак- отход пирогйдролнгзного 0 производства фтористого водорода 10-30

Источники информации, принятые во внимание при экспертизе 5 Авторское свидетельство СССР 467862, кл. С 04 В 33/00, 1974.

Авторы

Даты

1982-10-15—Публикация

1980-10-08—Подача