Изобретение относится к электрохимической промышленности, а именно к конструкциям электролизеров, используемым для электрохимического производства кислородных соединений галогенидов.

Известны электролизеры с вертикальным расположением электродов, в которых с целью уменьшения степени газонаполнения межэлектродного пространства путем отвода газовых пузырьков в заэлектродную область, применяют проницаемые электроды, выполненные в виде перфорированных пластин, жалюзные, с выносными листами.

К недостаткам таких электролизеров относятся высокие энергетические затраты на осуществление процесса электрохимического окисления галогенидов; малый ресурс работы электродной сборки; повышенные гидродинамические потери напора электролита в зоне электролизера за счет местных гидравлических сопротивлений; сложность изготовления, монтажа и демонтажа электродной сборки.

Удалению газовых пузырьков из межэлектродного пространства может способствовать интенсивный поток электролита между электродами, уносящий газовые пузырьки вместе с жидкостью.

Известны катодные материалы для изготовления катодов с кислородной деполяризацией. Материал представляет собой дисперсные частицы носителя (сажи), на поверхности которых нанесена смесь каталитически активного металла (Ag) и связующего. Для повышения электропроводности в состав материала вводится порошок графита.

К недостаткам данных материалов следует отнести потерю активности катализатора при отсутствии определенных условий работы.

Известны конструкции электролизеров, в которых электролит вводится в полость конструкции аппарата единым потоком и выводится из полости через взаимосвязанные с ней боковые отверстия перфорации.

К недостаткам данной конструкции относятся: высокие гидравлические потери на прокачку электролита; отсутствие рациональной организации протока электролита через аппарат.

В данных конструкциях электролизеров применяются элементы ввода в электролит кислорода, что обеспечивает возможность проведения процесса электролиза с деполяризацией.

Ближайшим техническим решением (прототипом) к предлагаемому является электролизер, содержащий цилиндрический корпус, концентрично размещенные в нем цилиндрические анод и сетчатый катод, установленный с зазором к корпусу, устройство для подвода электролита с патрубком для подачи электролита в зазор, патрубки для подачи кислорода и отвода электролита и газа, анодный и катодный токоподводы.

К недостаткам данной конструкции относятся: высокие энергетические затраты при проведении процесса электросинтеза галогенидов, обусловленные: перенапряжением, связанным с анодной и катодной поляризацией; неравномерностью распределения плотности тока по электродной поверхности, вызванной потерями напряжения по высоте электродов; малый ресурс работы электродной сборки, при использовании в конструкции аппарата работающего в режиме кислородной деполяризации засыпного катода из дисперсных частиц с нанесенным на их поверхность каталитически активным материалом, которым могут служить фталоцианиды, сажа, серебро и т. д.

Для достижения цели в предлагаемом электролизере поток электролита на входе в аппарат разделен на два потока, при этом анод выполнен взаимосвязанными радиальными и продольными каналами, катод выполнен в виде двух установленных с зазором сеток с межсеточной засыпкой дисперсных частиц катодного материала, содержащего катализатор, устройство для подачи электролита выполнено с патрубками подвода электролита в продольные каналы анода.

Конструкция электрода с взаимосвязанными сквозными осевыми и радиальными отверстиями перфорации обеспечивает проток электролита через аппарат от периферии к центру, т. е. с точностью наоборот.

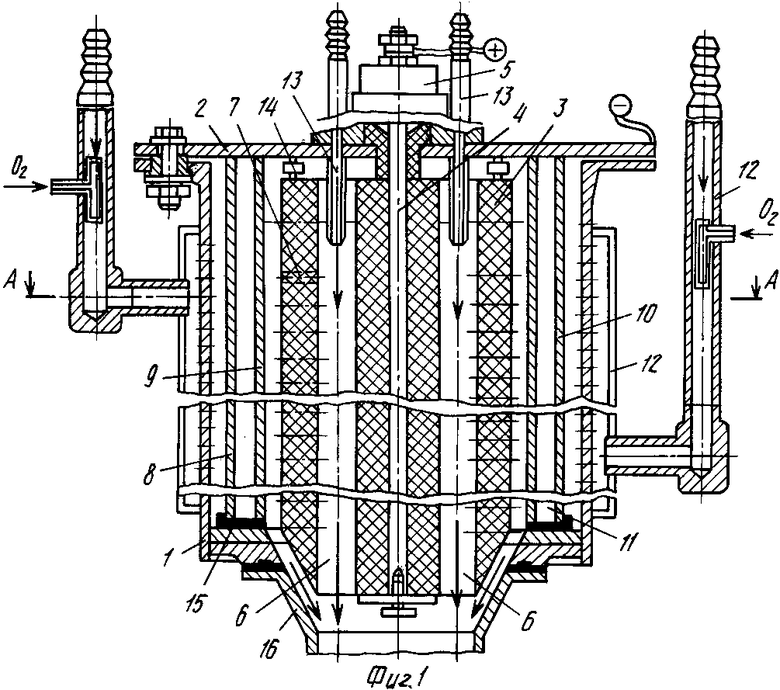

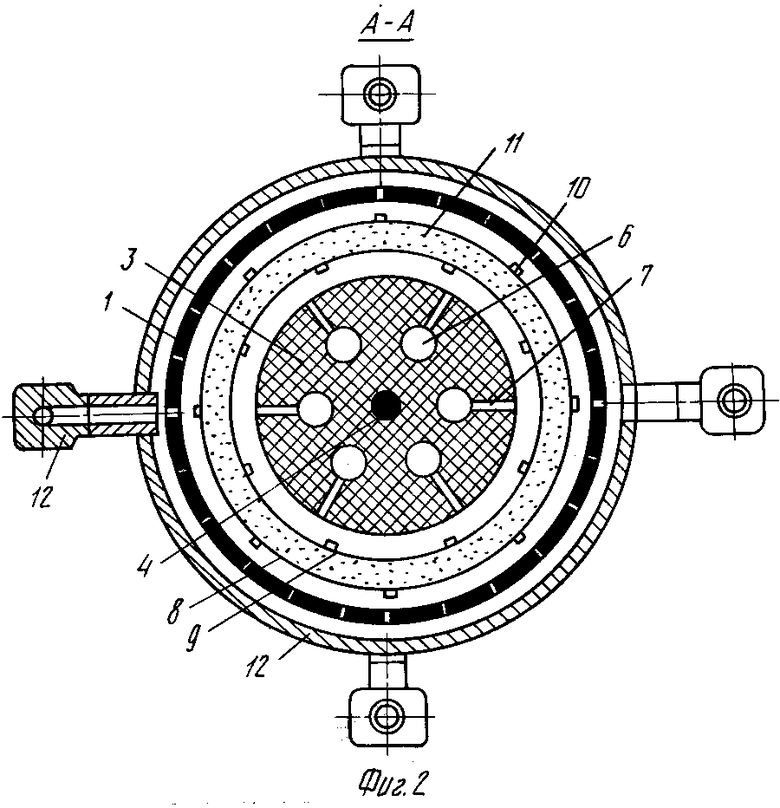

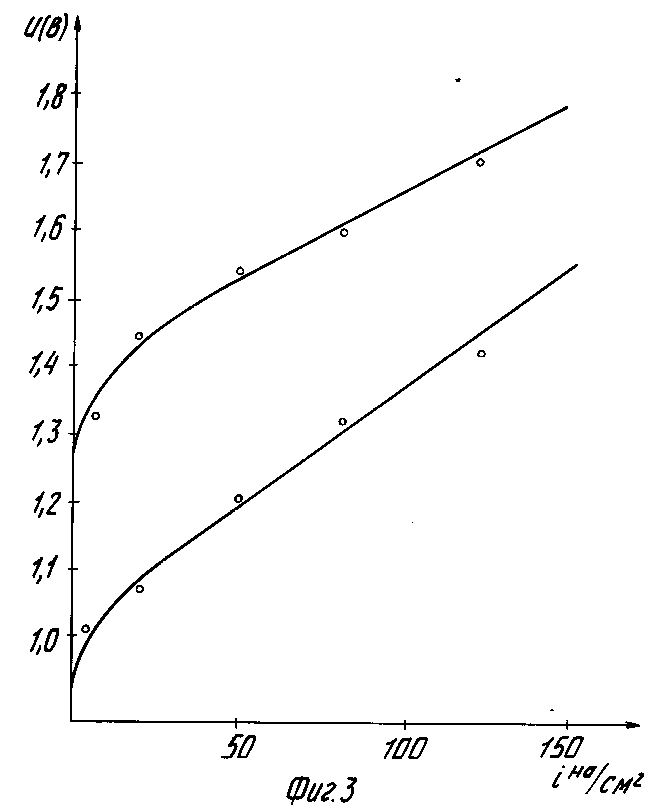

На фиг. 1 представлен предлагаемый электролизер; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вольт-амперные характеристики электросинтеза иодата калия с вводом и без ввода в электролит кислороде (о - без кислородной деполяризации; о - с кислородной деполяризацией).

Электролизер включает корпус 1, крышку 2, анод 3 с элементами 4 и 5 токоподвода и сквозными осевыми отверстиями 6 перфорации и взаимосвязанными с ними радиальными отверстиями 7 перфорации, цилиндрические сетки 8 и 9 катода с ребрами 10 жесткости и с межсеточной засыпкой 11 дисперсных частиц катодного материала; элементы 12 ввода электролита с устройством в электролит кислорода; элементы 13 ввода электролита, уплотнительные изоляционные кольца 14 и 15, фланец 16, соединяющий электролизер со сборным коллектором электролита (не показано).

Цилиндрические сетки 8 и 9 катода, снабженные ребрами 10 жесткости, одним торцом присоединены к крышке 2 аппарата, а другим - уплотнены кольцом 15, при этом межсеточное пространство заполнено дисперсными частицами катодного материала. Анод через уплотняющее изоляционное кольцо 14 с помощью элементов 4 и 5 токоподвода связан с крышкой аппарата. В крышку 2 вмонтирован газоотводящий штуцер (не показан) и элементы 13 ввода электролита в сквозные осевые отверстия анода, выполненные, например, в виде инжекторных устройств. Корпус 1 аппарата снабжен элементами 12 ввода электролита, включающими: кольцевой коллектор с радиальными отверстиями перфорации корпуса аппарата, элементы подвода электролита к коллектору, снабженные устройствами ввода в электролит кислорода, например, инжекторами.

Аппарат работает следующим образом.

Электролит вводится через элементы 12 ввода в кольцевой распределительный коллектор аппарата, а элементами 13 ввода - в сквозные осевые отверстия перфорации анода. При этом обеспечивается подсос электролита от периферии к центру и осуществляется проток электролита от катода к аноду.

Вывод электролита из аппарата выполняется через нижнее торцевое отверстие в корпусе электролизера (через фланец 16).

Электролит, прокачиваемый через слой дисперсных частиц катодного материала, обогащается кислородом посредством устройств ввода в электролит О2.

При подаче электронагрузки на аппарат протекает процесс электрохимического окисления галогенида.

При прокачке через катодный материал электролита, обогащенного кислородом, избыток кислорода через радиальные отверстия перфорации анода поступает в осевые отверстия перфорации и выводится из аппарата с электролитом и через газоотводящий штуцер. При этом на катоде протекает процесс деполяризации, приводящий к снижению напряжения электрохимического окисления галогенида и повышению выхода по току конечного продукта при прочих равных условиях.

На катоде в присутствии катализатора протекает электрохимический процесс восстановления кислорода. В результате реакции образуется перекись водорода и вода.

Перекись водорода, являясь сильным окислителем, окисляет галогенид-ионы, такие как I- и Br- до молекулярного иода и брома, что в конечном итоге приводит к химическому образованию кислородных соединений галогенидов (конечного продукта). Конечными продуктами химического взаимодействия перекиси водорода и галогенид-ионов являются иодаты, броматы, хлораты, что и приводит к росту выхода по току конечных продуктов элеткросинтеза кислородных соединений галогенидов.

Обеспечение прокачки электролита от периферии к центру (от катода к аноду) является обязательно необходимым и достаточным условием значительного повышения ресурса работы катодного материала, связанным с почти полным отсутствием возможности взаимодействия с катализатором образующего на аноде и витающего в межэлектродном пространстве молекулярного галогена.

Прокачка электролита от катода к аноду обеспечивает вынос побочных, промежуточных и конечных продуктов реакции из зоны насыпного катодного материала, что предотвращает относительно длительный контакт последних с катализатором. Наличие же такого взаимодействия приводит к образованию малорастворимых соединений и потере активности катализатора.

П р и м е р. Аппарат был изготовлен и испытан авторами при осуществлении процесса электрохимического окисления иодида калия.

Размеры основных узлов аппарата составили: анод: (графит МПГ-6) диаметр 70 мм

высота 300 мм

диаметр осевых отверстий

перфорации 12 мм

диаметр радиальных

отверстий перфорации 2 мм катод (никелевая сетка N 05) диаметр внутреннего

цилиндра сетки 82 мм

диаметр наружного

цилиндра сетки 96 мм дисперсные частицы катодного материала из газоканальной сажи, гидрофобизированной дисперсным политетрафторэтиленом: средний диаметр частиц 3мм корпус: внутренний диаметр 106 мм

толщина стенки 2 мм

высота 304 мм

Электрохимический процесс осуществляется при температуре 80±0,5о С и атмосферном давлении. В эксперименте использовался электролит KI-KOH-H2O состава:

СKI = 200-250 г/л р-ра; рН 13,8.

В эксперименте (фиг. 3) выход по току конечного продукта при осуществлении деполяризации в интервале изменений плотности тока возрастал по сравнению с процессом электрохимического окисления иодида калия без деполяризации на величину 5-20% .

В указанном интервале плотностей тока без деполяризации выход иодата калия по току составлял 97-98,5% .

Внедрение предлагаемого изобретения в технологическую линию электрохимических производств кислородных соединений галогенидов, например, иодата калия на Уральском заводе химических реактивов (УЗХР) позволит снизить энергетические затраты на производство целевого продукта с 28 до 4,8-5,0 кВт/кг КIO3, уменьшить массогабаритные характеристики технологической линии на 15-20% повысить ресурс работы электронных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2-(2'-ГИДРОКСИ-5'-МЕТИЛФЕНИЛ)-БЕНЗОТРИАЗОЛА | 1993 |

|

RU2076865C1 |

| Электролизер для получения кислорода из водяных паров воздуха | 1980 |

|

SU947224A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ОЗОНА | 2004 |

|

RU2285061C2 |

| ЯЧЕЙКА ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕМЕНТА ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 1998 |

|

RU2178561C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И ОЗОН-КИСЛОРОДНОЙ СМЕСИ | 2012 |

|

RU2507313C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕКИСИ ВОДОРОДА | 2010 |

|

RU2494960C2 |

| ЯЧЕЙКА ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕМЕНТА ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2178560C2 |

| Электролизер для получения водорода и кислорода из воды | 2016 |

|

RU2623437C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

Изобретение относится к конструкциям аппаратов, используемых в электрохимических производствах кислородных соединений галогенидов, например йодатов или броматов калия или натрия. Сущность: в конструкции предлагаемого аппарата применен засыпной катод из дисперсных частиц с нанесенным катализатором, позволяющий использовать в процессе электросинтеза реакции деполяризации катода кислородом. Для этого анод, снабженный токоподводящими элементами, перфорирован сквозными осевыми отверстиями и взаимосвязанными с ними радиальными отверстиями, катод выполнен из цилиндрических сеток, снабженных ребрами жесткости, с межсеточной засыпкой дисперсных частиц катодного материала, при этом аппарат снабжен элементами ввода электролита в кольцевой зазор, образованный наружной сеткой катода и корпусом аппарата, с устройствами ввода в электролит кислорода, а также элементами ввода электролита в сквозные осевые отверстия перфорации анода. Изобретение обеспечивает снижение энергетических затрат и повышение ресурса работы электродной сборки. 3 ил.

ЭЛЕКТРОЛИЗЕР, содержащий цилиндрический корпус, концентрично размещенные в нем цилиндрические анод и сетчатый катод, установленный с зазором к корпусу, устройство для подвода электролита с патрубком для подачи электролита в зазор, патрубки для подачи кислорода и отвода электролита и газа, анодный и катодный токоподводы, отличающийся тем, что, с целью снижения энергетических затрат и повышения ресурса работы, анод выполнен с взаимосвязанными радиальными и продольными каналами, катод выполнен в виде двух установленных с зазором сеток с межсеточной засыпкой дисперсных частиц катодного материала, содержащего катализатор, устройство для подачи электролита выполнено с патрубком подвода электролита в продольные каналы анода.

Авторы

Даты

1994-05-30—Публикация

1990-12-10—Подача