(54) ДИСКОВЫЙ ТОРМОЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗ | 1990 |

|

SU1777423A1 |

| Тормозной блок дискового тормоза железнодорожного транспортного средства | 2018 |

|

RU2724200C2 |

| ДИСКОВЫЙ ТОРМОЗ С МЕХАНИЗМОМ СТОЯНОЧНОГО ТОРМОЗА | 2005 |

|

RU2288384C2 |

| ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА, В ЧАСТНОСТИ ДИСКОВЫЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2681110C1 |

| ДИСКОВЫЙ ТОРМОЗ С УСТРОЙСТВОМ ДЛЯ АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ЗАЗОРОВ | 1999 |

|

RU2156386C1 |

| РЕГУЛЯТОР ТОРМОЗА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2398984C2 |

| РЕГУЛЯТОР ТОРМОЗА ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2537063C2 |

| МУФТА-ТОРМОЗ | 1987 |

|

RU2032118C1 |

| ПРИЖИМНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВЫХ ТОРМОЗОВ | 2001 |

|

RU2222449C2 |

| Дисково-колодочный тормоз | 1977 |

|

SU709869A1 |

I

Изобретение относится к машиностроеншо И может быть использовано преимущественно в дисковых тормозах кузнечно-прессовых маишн.

Известен дисковый тормоз, содёржащнй привод тормозных колодок, автоматический регулятор зазора, кинематически связанный с приводом механизма перемещения. Регулятор зазора выполнен в виде храпового механизма и связан с рычажными приводами 1.

Недостатком данного тормоза является ступенчатая регулировка зазора, снижающая надежность работы устройства, а также сложность конструкции, обусловленная взаимосвязью большого числа злементов.

Цель изобретения - повышение надежности работы тормоза, а также упрощение его конструкции.

Поставленная цель достигается тем, что в дисковом тормозе содержащем привод тормозных колодок, автоматический регулятор зазора, кинематически .связанный с приводом механизма перемещения, установленным с возможностью углового и осевого перемещения, привод выпошен пневматическим в внпе

поршня, установленного в цилиндре, а регулятор зазора вьшолнен в виде поводка и копирной линейки, рабочие поверхности которой параллельны и расположены под углом к оси перемещения поршня, при этом механизм перемещения установлен на цилиндре, копирнал линейка закреплена на поршне в горизонтальной плоскости, а поводок - на механизме перемещения с возможностью контакта с рабочей поверхностью копирной линейки.

10

Механизм перемещения выполнен в виде резьбовой втулки, цилиндр вьшолнен с резьбовым хвостовиком, а резьбовая втулка установлена на упомянутом хвостовике.

15

Механизм перемещения выполнен в виде обгонной муфты, рабочая поверхность копирной линейки - в виде замкнутого паза, а поводок помещен в упомянутом пазу.

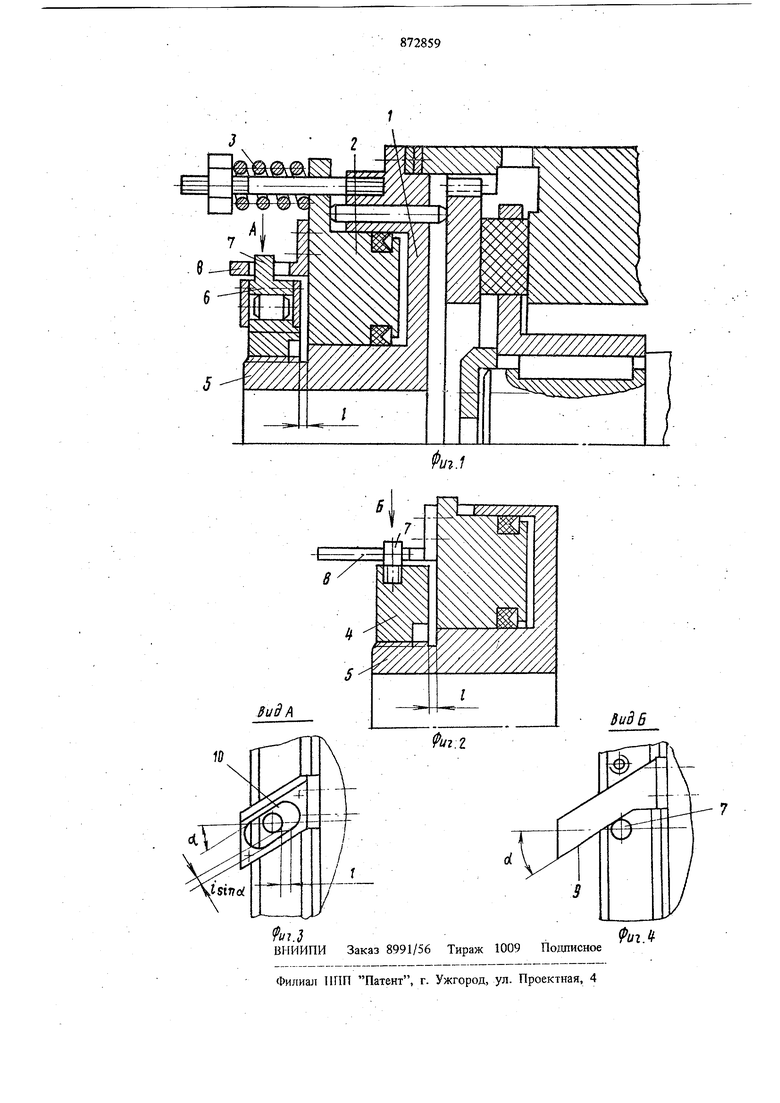

На фиг. 1 изображен дисковый тормоз, про20дольный разрез; на фиг. 2 - вариант выполнения механизма перемещения; на фиг. 3 вид А на фиг. 1; на фиг. 4 - вид Б на фиг. 2.

Дисковый тормоз состоит из цилиндра 1, поршня 2, тормозных пружин 3, механизма перемещения, выполненного в виде резьбовой втулки 4, установленной на резьбовом хвостовике 5 цилиндра 1, или в виде обгонной муфты 6, поводка 7, копирной линейки 8, рабо чие поверхности 9 которой выполнены наклонными и параллельными или в виде замкнутрго паза 10. Ширина этого паза 10 выполнена больше, чем диаметр поводка 7 на величину BsiV о(. , где oL - угол наклона рабочих поверхностей, а К - линейный ход поршня.

Тормоз работает следующим образом.

При отсутствии износа фрикционных злементов в момент подачи воздуха в цилиндр 1 поршень 2 совершает обратный ход, сжимая тормозные пружины 3 и перемещаясь на величину Б до соприкосновения с механизмом перемещения. При выхлопе воздуха из цилиндра 1 пружины 3 возвращают поршень 2 в исходное положение. Происходит рабочий ход . поршня 2, т.е. замыкание тормоза. В этом случае рабочие поверхности 9 касаются поводка 7. Механизм перемещения не работает.

При износе фрикционных элементов ход поршня 2 увеличивается и поэтому рабочие поверхности 9 копирной линейки 8 воздействуют на поводок 7, заставляя механизм перемещения совершать движение.

При одном варианте выполнения механизма перемещения поводок 7 воздействует непосредственно на резьбовую втулку 4 . Однако этот вариант исполнения требует периодически переставлять поводок 7 в другое последующее по ходу на резьбовой втулке 4 отверстие.

При другом варианте выполнения механизма перемещения данный недостаток устраняется. В этом случае рабочие поверхности 9 паза 10 копирной линейки 8 воздействуют поочередно на поводок 7, заставляя обгонную муфту совершать колебательное движение. При движении обгонной муфты б по часовой стрелке происходит поворот резьбовой втулки 4,

8728594

при движении против часовой стрелки резьбо-, вая втулка 4 стоит на месте.

Предлагаемое изобретение упрощает конструкцию и повышает надежность работы дис5 кового тормоза.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1979-07-10—Подача