1

Изобретение относится к автома. тическому контролю качества технологических продуктов обогатительных предприятий черной металлургии, а более конкретно к контролю содержания магнитного железа в руде и продуктах ее обогащения.

Известно устройство для контроля содержания магнитного железа в пульпообразных продуктах, включающее индукционный датчик магнитной восприимчивости с разомкнутым магнитопроводом, через воздушньй зазор которого пропускают поток контролируемой пульпь, и плотномер, вычислительное устройство, осуществляющее деление сигнала датчика магнитной восприимчивости на сигнал плотномера и регистрирующий прибор llj.

Однако низкая чувствительность датчика магнитной восприимчивости и большое влияние крупности твердых частиц в пульпе на результат измерения магнитной восприимчивости с помощью ивдукционных датчиков приводят к большим погрешностям при измерении содержания магнетита.

Известна дискретная система автоматического контроля содержания железа магнетита в потоке рудной суспензии первой стадии магнитной сепарации, включающая расположенный под углом к горизонту и соединенный гибким рукавом с подводящим патруб10ком немагнитный подвижный участок пульпопровода, над которым установлен электромагнит постоянного тока, подключенный посредством коммутатора к блоку стабилизированного источ 5ника питания, два регистрирующих прибора,совмещенных с блоками, памяти, блок деления и силоизмерительный автокомпенсатор с дифференциальнотрансформаторным датчиком перемеще20ния трубы, с астатическим уравновешиванием и стабилизацией положения пульпопровода в пространстве при измерении. Силовой автокомпенсатор выполнен в виде двухплечего рычага, к одному плечу которого посредством шарнирной тяги подвешен немагнитный участок пульпопровода, а на другом плече установлен кинематически связанный с приводом и перемещаемый по плечу в процессе измерения уравно вешивающий груз. Указанная система реализует пондеромоторный метод (метод Фарадея) контроля магнитной восприимчивости, проб железорудного сырья, основанный на измерении силы притяжения, действующей на пробу, помещенную в неоднородное магнитное поле, обеспечивающий высокую точнос контроля в сильных магнитных полях (порядка 3000-4000 Э , насьщ(ающих пробу. Работа систеьа основана на поочередном взвешивании участка пуль попровода при включенном электромагните с Запоминанием результата измерения, пропорционального плотности пульпы и силе взаимодействия пульпопровода с электромагнитом и через заданный промежуток времени - при отключенном электромагните с запоминанием результата - пропорционального Плотности протекающей пульпы. Делением первого результата измерения на другой получают результат, значение которого пропорционально содержанию магнитного железа в твердой фазе пульпы Г2. Недостатком зтой системы является неодновременность контроля плотности и магнитных свойств потока пульп в связи с чем неоднородность протекающ го потока пульпы приводит к тому, что магнитные свойства и плотность пульпь1 за время между двуьет замерами успевает изменяться, что приводит к значительным погрешностям измерения. На результат измерения влияет и скорость протекающей в пульпопроводе пульпы, для стабилизации которой приходится применять переливные емкости, которые не обеспечивают достаточной стабилизации скорости при изменении плотности и вязкости пульпы. Сепарация ферромагнитных частиц пульпы и налипание их на стенку пульпоп ровода в. зоне действия электромагнита ограничивают возможность повышения Т1увствительности за счет повьш1ения напряженности магнитного поля и не позволяют достигнуть насыщающего пробу магнитного поля и, следовательно, лишают систему основного преимущества пондеромоторного мето4да - повышения точности при измерении в сильных магнитйых полях. Наличие подвижности трубопровода с гибким соединением с подводящим патрубком и сопротивление этого соединения изгибающей силе, создаваемой электромагнитом, создают дополнительную погрешность. Сложность конструкцр и схемы измерения, наличие в системе большого количества подвижных элементов снижают ее надежность и работоспособность. Целью изобретения является повышение точности измерения и упрощение конструкции анализатора. Указанная цель достигается тем, что автоматический анализатор содержания магнитного железа в твердой фа зе железорудных пульп, содержащий немагнитную трубу, электромагнит постоянного тока, блок стабилизированного питания, соединенный с электромагнитом, силоизмерительный элемент, блок управления и регистрирующий прибор, снабжен пульпопрнемником, управляемым запорным клапаном, установленным на выходе немагнитной трубы и датчиком уровня осадка в трубе, причем немагнитная труба установлена вертикально и жестко соединена с пульпоприемникрм, электромагнит выполнен в виде полой цилиндрической катушки с внутренним диаметром большим внешнего диаметра немагнитной трубы, установлен под нижним концом немагнитной трубы соосно с ней и закреплен на одном плече двухплечего рычага, на другом плече которого с возможностью перемещения и фиксации по длине плеча установлен уравновешивающий груз, силоизмерительный элемент кинематически связан с двухплечим рцчагом, выход силоизмерительного элемента соединен с входом регистрирующего прибора, выход датчика уровня осадка соединен с входом блока управления, а выходы блока управления соединены со входами управляемого запорного клапана и блока стабилизированного питания. Для изменения диапазона измерения силоизмерительный элемент закреплен с возможностью перемещения в горизонтальной плоскости параллельно двухплечему рычагу. В качестве силоизмерительного элемента использован тензодатчик (месдоза), обеспечивающий весьма малые, порядка долей миллиметра, пербмещения воспринимающего усилие i органа.

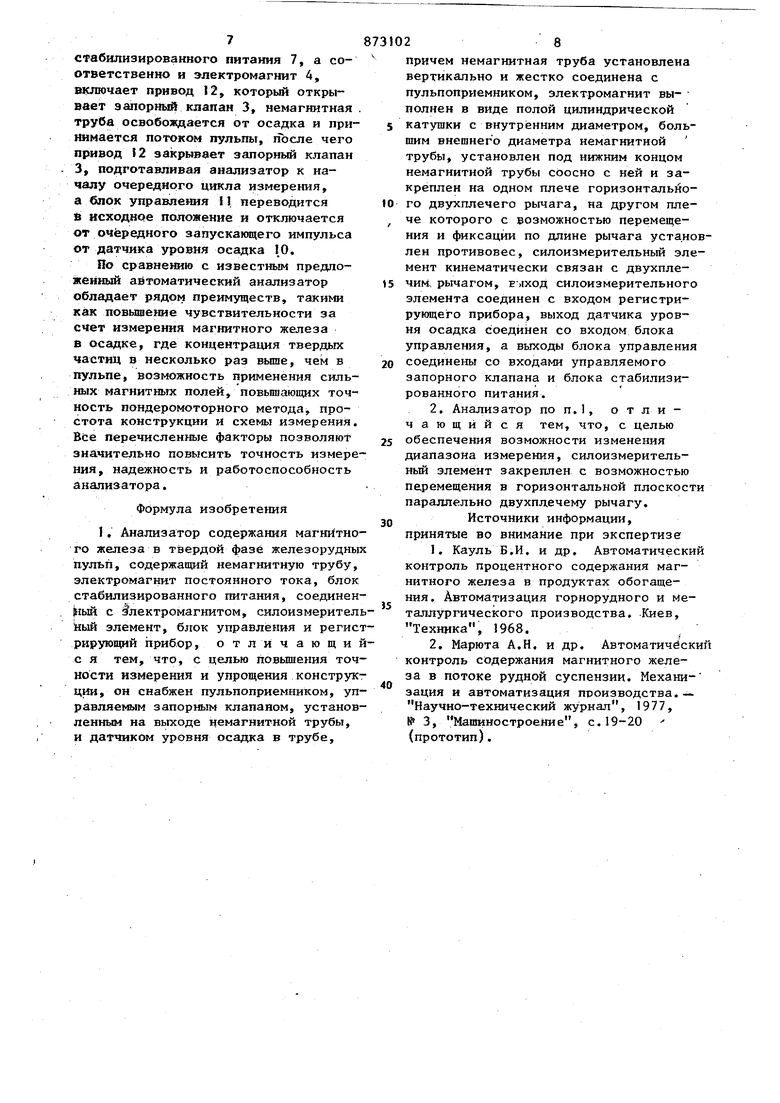

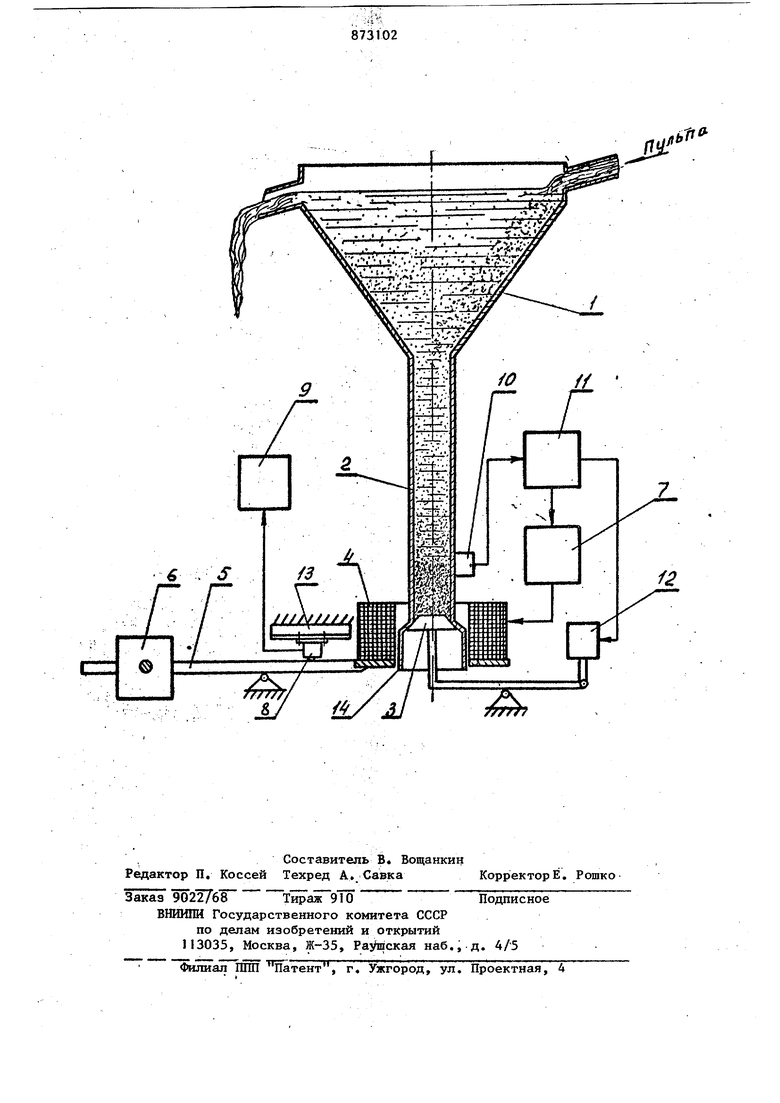

На чертеже схематически изобра- . жен автоматический анализатор содержания магнетита в твердой фазе железорудных пульп.

Анализатор содержит пудьпоприемник I, немагнитную трубу 2, жестко соединенн по с пульпоприемником 1 и снабженную управляемым запорным клапаном 3, установленным на ее выходе электромагнит постоянного тока 4, выполненный в виде полой цилиндрической катушки, которая установлена под нижним концом немагнитной трубы 2 соосно с ней, двухплечий рьшаг 5, на одном плече которого закреплен электромагнит 4, а на другом - уравновешивающий груз 6, блок 7 стабилизированного питания электромагни та, силоизмерительный элемент 8, в качестве которого использован тензо датчик, кинематически связанный с двухплечим рычагом 5, регистрирующий прибор 9, датчик 10 уровня осадка и немагнитной трубе 2, блок.11 программного управления и привод 12 запорного клапана. Силоизмерительный элемент 8 закреплен на горизонтальной опоре 13 и может перемещаться вдоль нее параллельно двухплечему рычагу. Выход немагнитной трубы снабжен расширяющимся раструбом 14 для отражения брызг пульпы при открытом запорном клапане. Выход датчика блока управления соединен с входами . блока 7 ста.билизированного питания электромагнита и привода 12 запорного клапана, а выход силоизмерительного элемента 8 соединен с входом регистрирующего прибора 9. Внутренний диаметр электромагнита 4 больше внешнего диаметра немагнитной трубы 2, а его вес уравновешен грузом 6, который может перемещаться вдоль рычага 5 и фиксироваться на требуемо его длине. Перемещением груза-6 вдол рычага 5 создается начальная нагрузка на силоизмерительный элемент 8, что.обеспечивает вывод его начального выходного сигнала на линейный участок характеристики зависимости выходного сигнала от выгрузки, а перемещением силоизмерительного Элемента 8 вдоль рычага 5 можно измет нять соотношение длин плеч рычага относительно точки рычага, взаимодействующей с силоизмерительным элементом, и.таким образом изменять силу, приложенную к силоизмеритепьному элементу при неизменной силе притяжения электромагнита, а соответственно и диапазон измерения контролируемого параметра проб. Применение в качестве силоизмерительного элемента тензодатчика, отличающегося весьма малыми, порядка долей миллиметра, перемещениями воспринимающего усилие органа, позволяет пракртчески исключить перемещение электромагнита во время измерения, что снижает требования к постоянству градиента поля электромагнита и повьппает точность измерения. Блок 7

стабилизированного питания обеспечивает стабилизацию тока в обмотке электромагнита, а соответственно и магнитного потока, созданного электромагнитом, причем требуемая , величина магнитного потока может быть задана соответствующими обмоточными данными электромагнита и током в его обмотке.

Анализатор работает следующим образом.

В исходном состоянии выход немагнитной трубы 2 закрыт управляемым запорным клапаном 3. При прохождении пульпы через пульпоприемник 1 твердые частицы осаждаются, накапливаются в нижней части немагнитной ; трубы и образуют осадок. При достижении уровня осадка в трубе, заданного датчиком уровня 10, выходной сигнал датчика уровня производит запуск блока управления 11. Блок

управления производит включенй е блока стабилизированного питания 7, который, подает напряжение на обмотку электромагнита 4. Магнитный поток, возникаюищй в обмотке электромагнита, вызывает притяжение электромагнита к немагнитной трубе с ферромагнитным осадком в вертикальном направлении

с силой, пропорциональной содержанию магнитного железа в осадке. Эта сила посредством рычага 5, на котором закреплен электромагнит, передается силоизмерительному элементу 8, на выходе которого появляется сигнал, пропорциональный приложенной силе, соответственно к содержанию магнитного железа в осадке. Выходной сигнал силоизмерительного элемента подается на вход регистрирующего прибора и величина сигнала регистрируется на его шкале, .которая может быть отградуирована в процентах содержания контролируемого параметра. Затем блок управления 11 отключает блок стаб11лизированного питания 7, а соответственно и электромагнит 4, включает привод 12, который открывает запорный клапан 3, немагнитная труба освобозвдается от осадка и принимйется потоком пульпы, после чего привод 12 закрывает запорный клапан 3, подготавливая анализатор к началу очередного цикла измерения, а блок управления П переводится В исходное положение и отключается от очередного запускающего импульса от датчика уровня осадка 10, Но сравнению с известным предложенный автоматический анализатор обладает преимуществ, как повышение чувствительности за счет измерения магнитного железа в осадке, где концентрация твердых частиц в несколько раз выше, чем в пульпе, возможность применения сильных магнитных полей, повышающих точность пондеромоторного метода, простота конструкции и схемы измерения. Все перечисленные факторы позволяют значительно повысить точность измере ния, надежность и работоспособность анализатора. Формула изобретения 1, Анализатор содержания магнИтно го железа в твердой фазе железорудны пульп, содержащий немагнитную трубу электромагнит постоянного тока, блок стабилизированного питания, соединен |ный с Электромагнитом, силоизмерител ный злемент, блок управления и регис рирующий прибор, отличающи ся тем, что, с целью повышения точ ности измерения и упрощения конструк ции, он снабжен пульпоприемником, уп равляемым запори 1м клапаном, установ ленным на выходе немагнитной трубы, И датчиком уровня осадка в трубе. причем немагнитная труба установлена вертикально и жестко соединена с пульпоприемником, злектромагнит выполнен в виде полой цилиндрической катушки с внутренним диаметром, большим внешнего диаметра немагнитной трубы, установлен под нижним концом немагнитной трубы соосно с ней и закреплен на одном плече горизонтального двухплечего рычага, на другом плече которого с возможностью перемещения и фиксации по длине рычага установлен противовес, силоизмерительный элемент кинематически связан с двухплечиМ рычагом, силоизмерительного злемента соединен с входом регистрирующего прибора, выход датчика уровня осадка соединен со входом блока управления, а выходы блока управления соединены со входами управляемого запорного клапана и блока стабилизированного питания. 2. Анализатор по п.1, отличающийся тем, что, с целью обеспечения возможности изменения диапазона измерения, силоизмерительный злемент закреплен с возможностью перемещения в горизонтальной плоскости параллельно двухплечему рычагу. Источники информации, принятые во внимание при зкспертизе 1.Кауль Б.И. и др. Автоматический контроль процентного содержания магнитного железа в продуктах обогащения. Автоматизация горнорудного и металлургического производства. Киев, Техника, 1968. 2.Марюта А.Н. и др. Автоматический контроль содержания магнитного железа в потоке рудной суспензии. Механизация и автоматизация производства. Научно-технический журнал, 1977, К 3, Машиностроение, с. 19-20 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Анализатор содержания магнитного железа в твердой фазе железорудных пульп | 1980 |

|

SU864099A1 |

| Анализатор содержания магнитного железа в твердой фазе железнорудных пульп | 1981 |

|

SU951133A1 |

| Устройство для автоматического измерения содержания магнетита в твердой фазе железорудных пульп | 1981 |

|

SU1000883A1 |

| Система автоматического контроля содержания магнетита в пульпе | 2020 |

|

RU2746880C1 |

| РУЧНОЙ ЭКСПРЕСС-АНАЛИЗАТОР СОДЕРЖАНИЯ ЖЕЛЕЗА МАГНЕТИТА В ПУЛЬПЕ И СПОСОБ ОПРЕДЕЛЕНИЯ ЭТОГО СОДЕРЖАНИЯ | 2022 |

|

RU2787808C1 |

| Устройство для контроля содержания магнитного железа в твердой фазе железорудных пульп | 1979 |

|

SU890227A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРОМАГНЕТИКА В ПУЛЬПЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133031C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРОМАГНЕТИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2073855C1 |

| Способ автоматического контроля содержания магнитных фракций в пульпе | 1982 |

|

SU1081526A1 |

| Устройство для контроля содержания магнитного железа в пульпе | 1981 |

|

SU1008653A1 |

Авторы

Даты

1981-10-15—Публикация

1980-04-29—Подача