(St) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОДЕР){АНИЯ МАГНИТНОГО ЖЕЛЕЗА В ТВЕРДОЙ ФАЗЕ ЖЕЛЕЗОРУДНЫХ ПУЛЬП

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического контроля содержания магнитных фракций в пульпе | 1982 |

|

SU1081526A1 |

| Анализатор содержания магнитного железа в твердой фазе железорудных пульп | 1980 |

|

SU873102A1 |

| Устройство для автоматического измерения содержания магнетита в твердой фазе железорудных пульп | 1981 |

|

SU1000883A1 |

| Анализатор содержания магнитного железа в твердой фазе железорудных пульп | 1980 |

|

SU864099A1 |

| Анализатор содержания магнитного железа в твердой фазе железнорудных пульп | 1981 |

|

SU951133A1 |

| Система автоматического контроля содержания магнетита в пульпе | 2020 |

|

RU2746880C1 |

| РУЧНОЙ ЭКСПРЕСС-АНАЛИЗАТОР СОДЕРЖАНИЯ ЖЕЛЕЗА МАГНЕТИТА В ПУЛЬПЕ И СПОСОБ ОПРЕДЕЛЕНИЯ ЭТОГО СОДЕРЖАНИЯ | 2022 |

|

RU2787808C1 |

| Устройство для автоматического контроля содержания магнитного железа в твердой фазе железорудных пульп | 1978 |

|

SU771538A1 |

| Датчик объемной концентрации магнитногоМиНЕРАлА B РудНОй пульпЕ | 1979 |

|

SU845124A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПЛОТНОСТЬЮ ПЕСКОВ РАЗГРУЗКИ ДЕШЛАМАТОРА | 2012 |

|

RU2571319C9 |

Изобретение относится к автоматическому контролю качества продуктов, обогащения руд черных металлов и мо жет быть использовано для оперативного контроля и управления технологическими процессами обогащения железных руд. Известно устройство для контроля содержания магнитного железа, включающее плотномер, датчик магнитной проницаемости в виде снабженного измерительными обмотками разомкнутого магнитопррвода,через зазор которого проходит поток контролируемой пульпы, и вычислительное устройство 1. Известно также устройство, основанное на отличии степени поглощения З-лучей различных энергий, пр свечивающих контролируемый продукт, непрерывным потоком пропускаемый по трубопроводу. Это устройство содержит источник и приемник излучений, ежду которыми установлен трубопрово с проходящей пульпой, а также соде(эжит измерительный блок, подключенный к приемнику излучений Г2|, Однако эти устройства обладают недостаточной точностью контроля. Кроме того, применение -излучений приводит к необходимости создания на предприятиях специальной службы по уходу и ремонту. Требуются также особые меры защиты обслуживающего персонала от излучений. При этом обеспечивается непосредственный контроль содержания только общего железа,а оценка содержания магнитного железа осуществляется по пересчетным таблицам и уравнениям регрессии, что существенно снижает точность получаемой информации. Известно также устройство, содержащее сифон, датчик магнитной проницаемости, вычислительное устройство, плотномер, на выходе которого (Остановлена накопи тельная насадка, снабженная в донной части запорным

устройством, соединенным с датчиком магнитной проницаемости и кинематически связанными с исполнительным органом вычислительного устройства, причем, в верхней части накопительной насадки установлен ограничительный клапан 3.

Недостатком этого устройства явля-, ется то, что измерение осуществляется не непрерывно, а дискретно с промежутками времени, необходимыми для выделения осадка и производства измерения. На ограничительный клап.ан возможно налипание частиц, что будет ска зываться на результатах измерений. В связи с тем, что ограничительный клапан находится в непрерывном движении а абразивной среде, он интенсивно изнашивается и возможен его отказ.

Кроме того, здесь необходим допол нительный блок, запоминающий вели1-,ину плотности контролируемого параметра.

Наиболее близкой к изобретению является дискретная система автоматического контроля содержания железа магнетита в потоке рудной суспензии первой стадии магнитной сепарации, включающая в себя силоизмерительный датчик, плотномер с астатическим уравновешиванием и ферродинамически® выходом, электромагнит постоянного ТОКЗ установленный над немагнитным трубопроводом, программное реле, блок стабилизированного питания электромагнита, коммутатор, два вторичных прибора, совмещенных с блоками памяти и блок деления. Работа данной системы основана на поочередном взвешивании участка пульпопровода с протекающей пульпой. Одно взвешивание производится при включении электромагнита с запоминанием результата, пропорционального плотности и содержанию магнитного железа. Другое взвешивание производится через заданный промежуток времени при отключенном электромагните с запоминанием результата, пропорционального плотности протекающей пульпы. После делейия выходных сигналов запоминающих устройств получается результат, пропорциональный содержанию магнитного железа в твердой фазе пульпы

Недостатком этой системы является дискретность замеров с неодновременным контролем плотности и магнитных свойств потока пульпы и невозможностью осуществления непрерывного контроля. Дискретность не позволяет получать данные о мгновенных значениях контролируемого параметра. Неодновременность контроля приводит к тому, что в связи с нестационарностью протекающего потока пульпы магнитные свойства и плотность измеряются для несколько различных пульп, свойства которых за промежуток времени между измерениями успевают поменяться, а деление производится так, как если бы эти свойства (плотность и магнитная сила) измерялись одновременно. Это дает погрешности

5 тем большие, чем больше нестационарность потока и время между замерами отдельных параметров.

Кроме того, поскольку для взвешивания используется одно сложное

0 механическое устройство, в котором при каждом замере происходят значительные перемещения, оно подвержено усиленному износу, что дополнительно снижает точность контроля и приводит к отказам.

Целью изобретения является обеспечение непрерывности и повышение точности контроля.

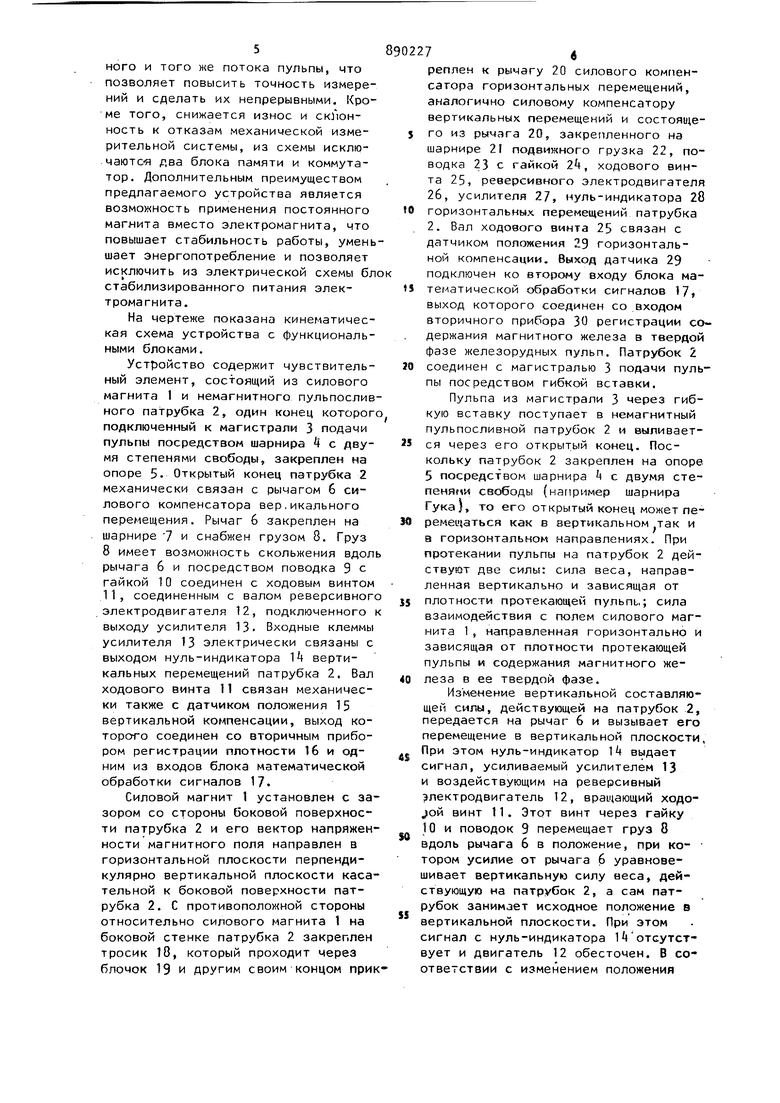

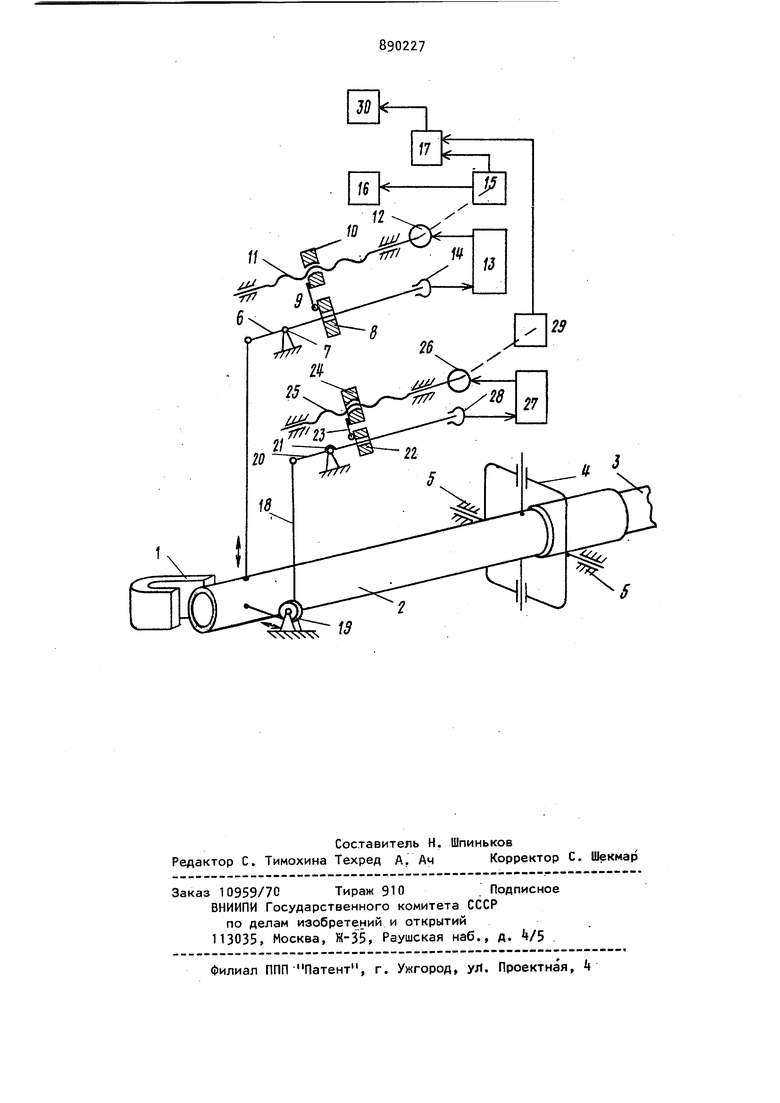

Поставленная цель достигается тем, что устройство для контроля содержания магнитного железа втвердой фазе железорудных пульп, включающее весоизмерительный автокомпенсатор, блок математической обработки и регистрации результатов, силовой магнит и немагнитный пульпосливной патрубок, один конец которого, подключенный к магистрали, шарнирно закреплен на опоре, а открытый конец связан с весоизмерительным автокомпенсатором вертикальных перемещений, выход которого подключен к одному из входов блока математической обработки и регистрации результатов, снабжено дополнительным силовым автокомпенсатором горизонтальных перемещений с силопередающим элементом, закрепленным на боковой стенке патрубка, на противоположной стороне которого с зазором расположен силовой магнит, причем патрубок установлен на опоре посредством шарнира с двумя степенями свободы, а выход автокомпенсатора горизонтальных перемещений подключен к другому входу блока

математической обработки сигналов.

В предлагаемом устройстве одновременно производится контроль как магнитных свойств, так и плотности одного и того же потока пульпы, что позволяет повысить точность измерений и сделать их непрерывными. Кроме того, снижается износ и сююнность к отказам механической измерительной системы, из схемы исключаются два блока памяти и коммутатор. Дополнительным преимуществом предлагаемого устройства является возможность применения постоянного магнита вместо электромагнита, что повышает стабильность работы, умень шает энергопотребление и позволяет исключить из электрической схемы бл стабилизированного питания электромагнита. На чертеже показана кинематическая схема устройства с функциональными блоками. Устройство содержит чувствительный элемент, состоящий из силового магнита 1 и немагнитного пульпослив ного патрубка 2, один конец которог подключенный к магистрали 3 подачи пульпы посредством шарнира 4 с двумя степенями свободы, закреплен на опоре 5. Открытый конец патрубка 2 механически связан с рычагом б силового компенсатора вер,икального перемещения. Рычаг 6 закреплен на шарнире 7 и снабжен грузом 8. Груз 8 имеет возможность скольжения вдол рычага 6 и посредством поводка 9 с гайкой 10 соединен с ходовым винтом 11, соединенным с валом реверсивног электродвигателя 12, подключенного выходу усилителя 13. Входные клеммы усилителя 13 электрически связаны с выходом нуль-индикатора 1 вертикальных перемещений патрубка 2, Вал ходового винта 11 связан механически также с датчиком положения 15 вертикальной компенсации, выход котораго соединен со вторичным прибором регистрации плотности 16 и одним из входов блока математической обработки сигналов 17. Силовой магнит 1 установлен с за зором со стороны боковой поверхности патрубка 2 и его вектор напряжен ности магнитного поля направлен в горизонтальной плоскости перпендикулярно вертикальной плоскости каса тельной к боковой поверхности патрубка 2. С противоположной стороны относительно силового магнита 1 на боковой стенке патрубка 2 закреплен тросик 18, который проходит через блочок 19 и другим своим концом прик7iреплен к рычагу 20 силового компенсатора горизонтальных перемещений, аналогично силовому компенсатору вертикальных перемещений и состоящего из рычага 20, закрепленного на шарнире 21 подвижного грузка 22, поводка 23 с гайкой 2k, ходового винта 25, реверсивного электродвигателя 26, усилителя 27, нуль-индикатора 28 горизонтальных перемещений патрубка 2. Вал ходового винта 25 связан с датчиком положения 29 горизонтальной компенсации. Выход датчика 29 подключен ко второму входу блока математической обработки сигналов 17, выход которого соединен со входом вторичного прибора 30 регистрации содержания магнитного железа в твердой фазе железорудных пульп. Патрубок 2 соединен с магистралью 3 подачи пульпы посредством гибкой вставки. Пульпа из магистрали 3 через гибкую вставку поступает в немагнитный пульпосливной патрубок 2 и выливается через его открытый конец. Поскольку патрубок 2 закреплен на опоре 5 посредством шарнира k с двумя степеняпи свободы (например шарнира Гука), то его открытый конец может переме1{аться как в вертикальном так и а горизонтальном направлениях. При протекании пульпы на патрубок 2 действуют две силы: сила веса, направленная вертикально и зависящая от плотности протекающей пульпь,; сила взаимодействия с полем силового Mai- нита 1, направленная горизонтально и зависящая от плотности протекающей пульпы и содержания магнитного железа в ее твердой фазе. Изме«еиие вертикальной составляющей силы, действующей на патрубок 2, передается на рычаг 6 и вызывает его перемещение в вертикальной плоскости, При этом нуль-индикатор It выдает сигнал, усиливаемый усилителем 13 и воздействующим на реверсивный электродвигатель 12, вращающий ходо ой винт 11. Этот винт через гайку 10 и поводок 9 перемещает груз 8 вдоль рычага 6 в положение, при котором усилие от рычага 6 уравновешивает вертикальную силу веса, действующую на патрубок 2, а сам патрубок занимает исходное положение в вертикальной плоскости. При этом сигнал с нуль-индикатора 1Аотсутствует и двигатель 12 обесточен. В соответствии с изменением положения груза 8 происходит перемещение датчика положения, выходной сигнал которого определяется плотностью протекающей пульпы и поступает на один из входов блока математической обработки сигналов 17 и вход вторично го прибора 16, регистрирующего теку щее значение плотности протекающей по патрубку 2 пульпы. Изменение горизонтальной составл ющей силы, действующей на патрубок со стороны силового магнита 1, происходит при изменении количества ма нитных частиц, находящихся в пульпе в зоне действия силового магнита в случае изменений плотности пульпы или содержания магнитного железа в ее твердой фазе. Горизонтальная сос ставляющая силы посредством тросика 18 через блочок 19 передается на рычаг 5 и вызывает его перемещение в вертикальной плоскости. При этом нуль-индикатор 14 выдает сигнал, ус ливаемый усилителем 13 и воздействующим на реверсивный электродвигатель 12, вращающий ходовой винт 11. Этот винт через гайку 10 и поводок перемещает груз 8 вдоль рычага 6 в положение, при котором усилие от ры чага 6 уравновешивает горизонтальную составляющую силы, действующей а патрубок 2, а сам патрубок занимает исходное Положение в горизонтальном направлении. При этом сигнал с нуль-индикатора отсутствует и двигатель 12 обесточен В соответствии с изменением положения груза 8 происходит перемещение датчика положения, выходной сигнал к торого получается зависящим от плотности протекающей пульпы и содержания магнитного железа в ее твердой фазе. Этот сигнал поступает на второй вход блока математической обработки сигналов 17« Таким образом на один вход блока 17 поступает сигнал, определяемый только плотностью пульпы, а на другой - сигнал, определяемый плотностью и содержанием магнитного желез в ее твердой фазе. В результате математической обработки на выходе блока 17 получает ся сигнал, определяемый только содержанием магнитного железа в твердой фазе контролируемой пульпы и не 78 зависящий от плотности. Этот сигнал поступает на вход вторичного прибора, регистрирующего текущее значение содержания магнитного железа в твердой фазе. формула изобретения Устройство для контроля содержания магнитного железа в твердой фаза железорудных пульп, включающее весоизмерительный автокомпенсатор, блок математической обработки и регистрации результатов, силовой магнит и немагнитный пульпосливной патрубок,один конец которого, подключенный к магистрали, шарнирно закреплен на опоре, а открытый конец связан с весоизмерительным автокомпенсатором вертикальных перемещений, выход которого подключен к одному из входов блока математической обработки и регистрации результатов, о т личающееся тем, что, с целью обеспечения непрерывности и повышения точности контроля, оно снабжено дополнительным силовым автокомпенсатором горизонтальных перемещений с силопередающим элементом, закрепленным на боковой cl-eHKe патрубка, на противоположной стороне которого с зазором расположен силовой магнит, причем патрубок установлен на Опоре посредством шарнира с двумя степенями свободы, а вь1ход автокомпенсатора горизонтальных перемещений подключен к другому входу блока математической обработки си| налов. Источники информации, принятые во внимание при экспертизе 1. Марюта А. Н. и др. КонтрЪль качества железорудного сырья. Киев, Техника, 1976, с, 180. 2. Трон А. Е. и др . Электрооборудование и автоматизация обогатительных фабрик. М., Недра, 1964, с.294. 3. Авторское свидетельство СССР № 512417, кл. G 01 N 27/72, 1976. 4. Марюта А. Н. и др. Автоматичес кий контроль содержания магнитного железа в потоке рудной суспензии. Механизация и автоматизация производства, 1977. № 3, с. 19-20.(проготип).

XXXXNXN

Авторы

Даты

1981-12-15—Публикация

1979-04-26—Подача