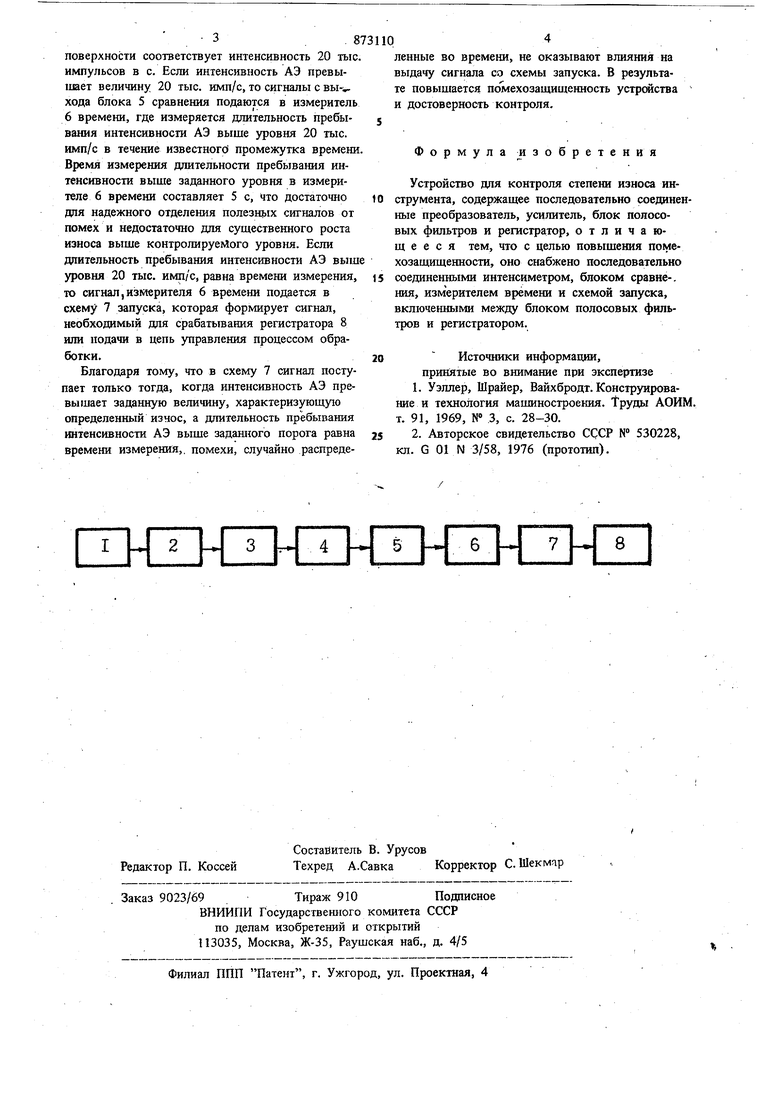

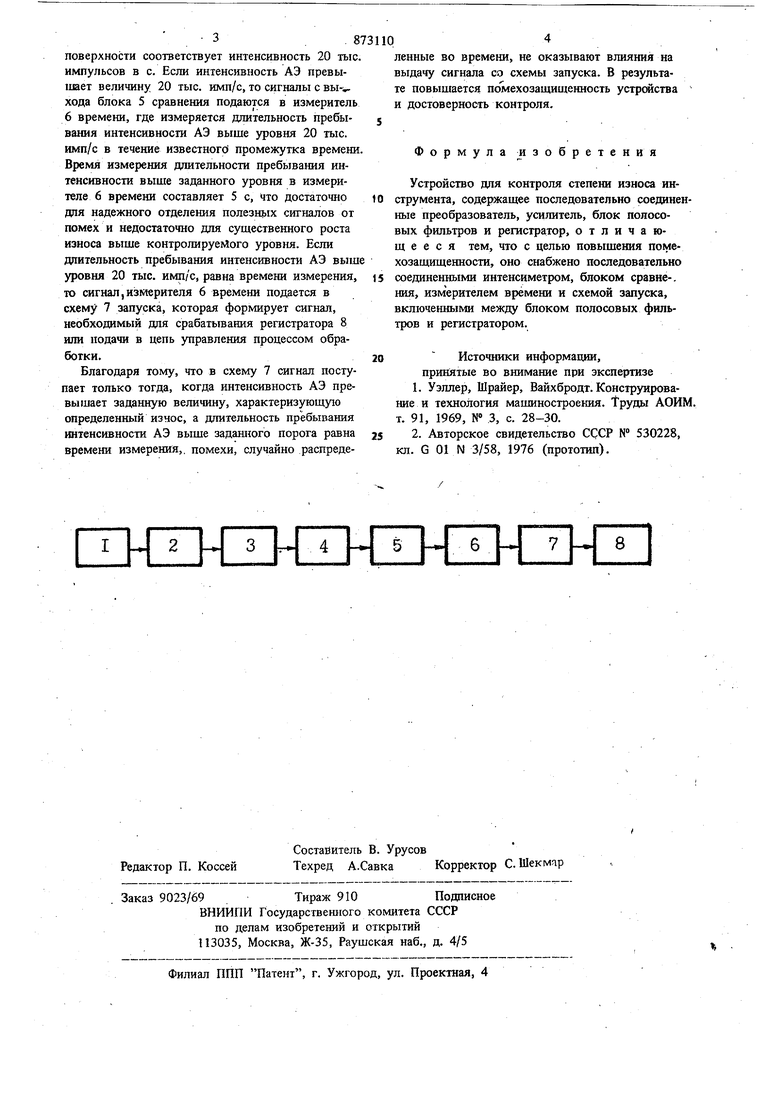

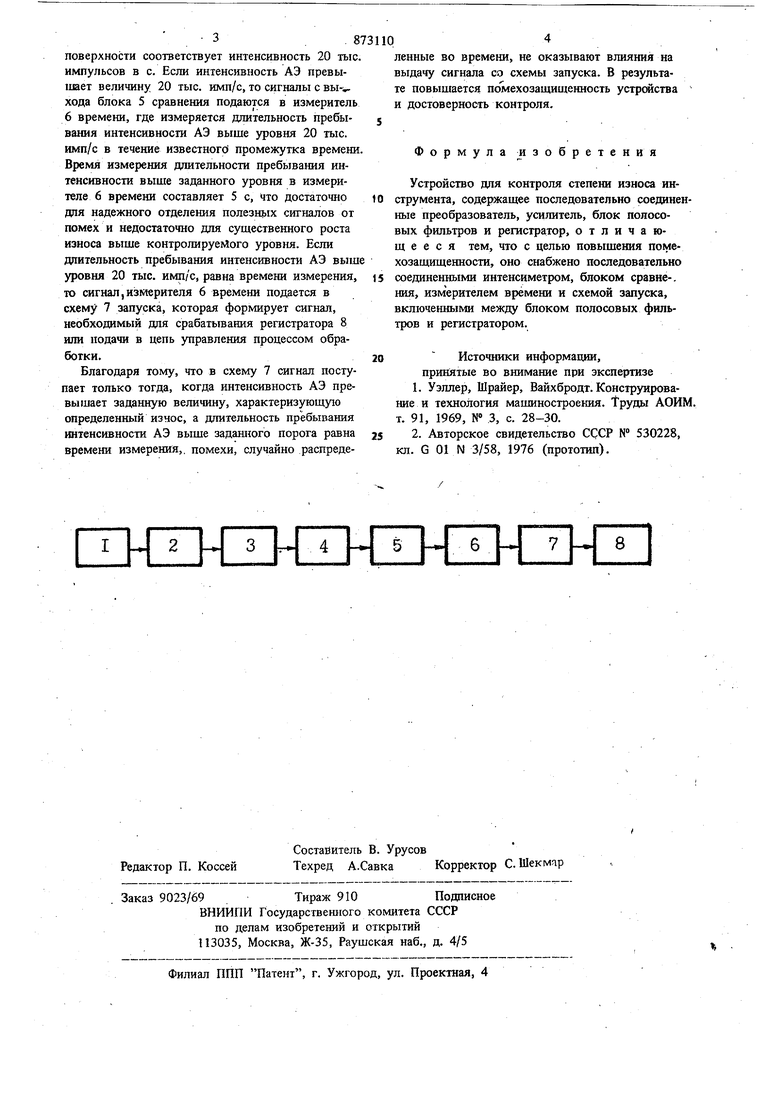

Изобретение относится к неразрушающему контролю и может быть использовано для автоматического управления процессом резания на обрабатьшающих станках. Известно устройство для контроля износа режущего инструмента, содержащее преобразова тель вибрации, устанавливаемый на инструменте, параллельно соединенные полосовые фильтр усилители низких и высоких частот и блоки формирования выходного сигнала, пропорционального износу 1. Недостатком этого устройства является низкая помехозащищенность. Наиболее близким по технической сущности к изобретению является устрюйство для контроля износа инструмента, содержащее последовательнб соединенные преобразователь, усилител блок полосовых фильтров и регистратор 2. Недостатком этого устройства является невы сокая помехозащищенность. Цель изобретения - повыщение помехозащищенности. Эта цель достигается тем, что устройство шабжено последовательно соединенными интенсиметром, блоком сравнения, измерителем времени и схемой запуска, включенными между блоком полосовых фильтров н регистратором. На чертеже показана блок-схема устройства. Устройство содержит последовательно соединенные преобразователь 1, усилитель 2, блок 3 полосовьис фильтров, интенсиметр 4, блок 5 сравнения, измеритель 6 времени, схему 7 запуска н регистратор 8. Устройство работает следующим образом. Электрические сигналы от преобразователя 1, установленного на державке инструмента, поступают в последовательно соединенные усилитель 2, блок 3 полосовых фильтров и интенсиметр 4. В последнем определяется число сигналов, поступающих на вход в единицу времени, т.е. интенсивность акустической эмиссии (АЭ). С выхода интенсиметра 4 электрические сигналы, пропорциональные интенсивности, подаются в блок 5 сравнения, где производится сравнение величины зарегистрированной интенсивности АЭ и заранее заданной, характеризующей определенный износ. При глубоком сверлении распределительных валов износу сверла 0,8 мм по задней

поверхности соответствует интенсивность 20 тыс импульсов в с. Если интенсивность АЭ превыниет величину 20 тыс. имп/с, то сигналы с вы-;,. хода блока 5 сравнения подаются в измеритель 6 времени, где измеряется длительность пребывания интенсивности АЭ выше уровня 20 тыс. имп/с в течение известного промежутка времени Время измерения длительности пребывания интенсивности выше заданного уровня в измерителе 6 времени составляет 5 с, что достаточно для надежного отделения полезных сигналов от помех и недостаточно для существенного роста износа выше контролируемого уровня. Если длительность пребывания интенсивности АЭ выш уровня 20 тыс. имп/с, равна времени измерения, то сигнал,и:змерителя 6 времени подается в схему 7 запуска, которая формирует сигнал, необходимый для срабатывания регистратора 8 или нодачи в цепь управления процессом обработки.

Благодаря тому, что в схему 7 сигнал поступает только тогда, когда интенсивность АЭ превышает заданную величину, характеризующую определенный износ, а длительность пребывания интенсивности АЭ выше заданного порога равна времени измерения,, помехи, случайно распределенные во времени, не оказывают влияния на выдачу сигнала со схемы запуска. В результате повышается помехозащищенность устройства и достоверность контроля.

Формула изобретения

Устройство для контроля степени износа инструмента, содержащее последовательно соединенные преобразователь, усилитель, блок полосовых фильтров и регистратор, отличающееся тем, что с целью повышения помехозащищенности, оно снабжено последовательно соединенными интенсиметром, блоком сравне-. ния, измерителем времени и схемой запуска, включенными между блоком полосовых фильтров и регистратором.

Источники информации,

принятые во внимание при экспе1)тизе 1. Уэллер, Шрайер, Вайхбродт. Конструирование и технология машиностроения. Труды АОИМ. т. 91, 1969, N 3, с. 28-30.

2. Авторское свидетельство СССР № 530228, кл. G 01 N 3/58, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля состояния режущего инструмента | 1985 |

|

SU1320709A1 |

| Устройство для ранней диагностики образования и развития микротрещин в деталях машин и конструкциях | 2022 |

|

RU2788311C1 |

| Способ контроля износа инструмента и устройство для его осуществления | 1986 |

|

SU1389991A1 |

| Устройство диагностики состояния конструкций | 1988 |

|

SU1562845A1 |

| Устройство для контроля степени износа инструмента | 1981 |

|

SU1000230A1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Устройство для акустико-эмиссионного контроля материалов | 1985 |

|

SU1270684A1 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| Устройство для определения координат источника сигналов акустической эмиссии | 1987 |

|

SU1644021A1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

Авторы

Даты

1981-10-15—Публикация

1979-08-16—Подача