оо

Об

о

00

оо

2. Устройство для контроля износа режущего инструмента, содержащее блок регистрации и последовательно соединенные приемник сигналов акустической эмиссии, предварительный усилитель, блок полосовых фильтров, основной усилитель и дискриминатор, отличающееся тем, что, в него да едены последовательно соединенные дифференциальный дискриминатор с -релулируемыми порогами дис

криминации, первый двоичный счетчик импульсов с регулируемым числом двоичных разрядов, второй двоичный счетчик импульсов, цифроаналоговый преобразователь, аналоговый запоминающий блок,к выходу которого подключен блок регистрации , причем вход дифференциального дискриминатора подключен к выходу основного усилителя , а аторой вход второго счетчика импульсов подключен к выходу первого дискриминатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля износа режущего инструмента | 1986 |

|

SU1371784A2 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| Устройство для контроля износа режущего инструмента | 1987 |

|

SU1423290A1 |

| Способ оптимизации процесса механической обработки | 1983 |

|

SU1098674A1 |

| Способ контроля износа инструмента и устройство для его осуществления | 1986 |

|

SU1389991A1 |

| Устройство для контроля выходных параметров процесса резания | 1980 |

|

SU921689A1 |

| СПОСОБ РЕГИСТРАЦИИ И АНАЛИЗА СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2014 |

|

RU2570592C1 |

| Способ контроля процесса резания | 1984 |

|

SU1210994A1 |

| УСТРОЙСТВО РЕГИСТРАЦИИ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2003 |

|

RU2251688C1 |

| Способ акустико-эмиссионного контроля металлических объектов и устройство для его осуществления | 2020 |

|

RU2736175C1 |

1. Способ контроля износа режущего инструмента по параметрам сигнала акустической эмиссии, возникающего в зоне резания в виде последовательности импульсов различных амплитуд, отличающийся тем, что, с целью повышения точности и расширения технологических возможностей, регистрируют амплитудное распределение сигналов акустической эмиссии, определяют общее число импульсов амплитудного распределения и число импульсов, полученных в узком диапазоне амплитуд, серединой которого является мода амплитудного распределения, а ширина не превышает § 10% моды амплитудного распределения/. и по соотношению указанных чисел импульсов определяют износ режущего инструмента.

1

Изобретение относится к станкостроению, в частности к измерению износа режущего : инструмента, и может быть использовано на автоматических линиях, станках с числовым и адаптивным управлением для непрерывного и дискретного контроля работоспособности инструмента и прогнозирования условий резания.

Известен способ контроля процесса резания при механической обработке, при котором в процессе обработки регистрируют датчиками, расположенными в теле инструмента, амплитуды действующих сил, по которым контролируют процесс 1 J.

Однако при этом способе отсутствует контроль состояния инструмента в процессе резания.

Известен также способ контроля износа с помощью акустической диагностики, который заключается в том, что режут материал и одновременно регистрируют пиковые значения или интенсивность сигналов акустической эмиссии (А9) по которым судят об износе режущего инструмента

Известно устройство для контроля износа режущего инструмента, содержащее последовательно соединенные приемник сигналов АЗ предварительный усилитель, блок полосовых фильтров, основной усилитель, дискриминатор и регистрирующееустройство С 2 J.

Недостатками известных способов и устройства является низкая точность измерений, так как регистрируют интегральные (осредненные) характеристики сигнала АЭ и не учитывают статистический характер процесса резания, что приводит к большому разбросу значений регистрируемого сигнала. Известные способ и устройство используют размерные величины: амплитуду, интенсивность, которые сильно зависят, например, от смены инструмента, так как регистрируемый сигнал проходит через границу контакта инструмент - шпиндель (инструментрезцедержатель),а это также снижает точность измерения.

Цель изобретения - повышение точности и расширение технологических возможное ей.

Поставленная цель достигается тем, что согласно способу контроля износа режущего инструмента по параметрам сигнала АЭ,-возникающего в зоне резания в виде последовательности

импульсов различных амплитуд, регистрируют амплитудное распределение сигналов АЭ, определяют общее число импульсов амплитудного распределения и число импульсов, полученных в узком диапазоне амплитуд,серединой которого является мода амплитудного распределения, а ширина не превышает 10% моды амплитудного распределения, и по соотношению указанных чисел импульсов определяют износ режущего инструмента.

В устройство для контроля износа режущего инструмента, содержащее блок регистрации и последовательно

соединенные приемник сигналов АЭ; предварительный усилитель, блок полосовых фильтров, основной усилитель и дискриминатор, введены последовательно соединенные дифференциальный дискриминатор с регулируемыми порогами дискриминации, первый двоичный счетчик импульсов с регулируемым числом двоичных разрядов, второй двоичный счетчик импульсов, цифроаналоговый преобразователь, аналоговый запоминающий блок, к выхду которого подключен блок регистрации, причем вход дифференциальног дискриминатора подключен к выходу основного усилителя, а второй вход второго счетчика импульсов подклЪче к выходу первого дискриминатора.

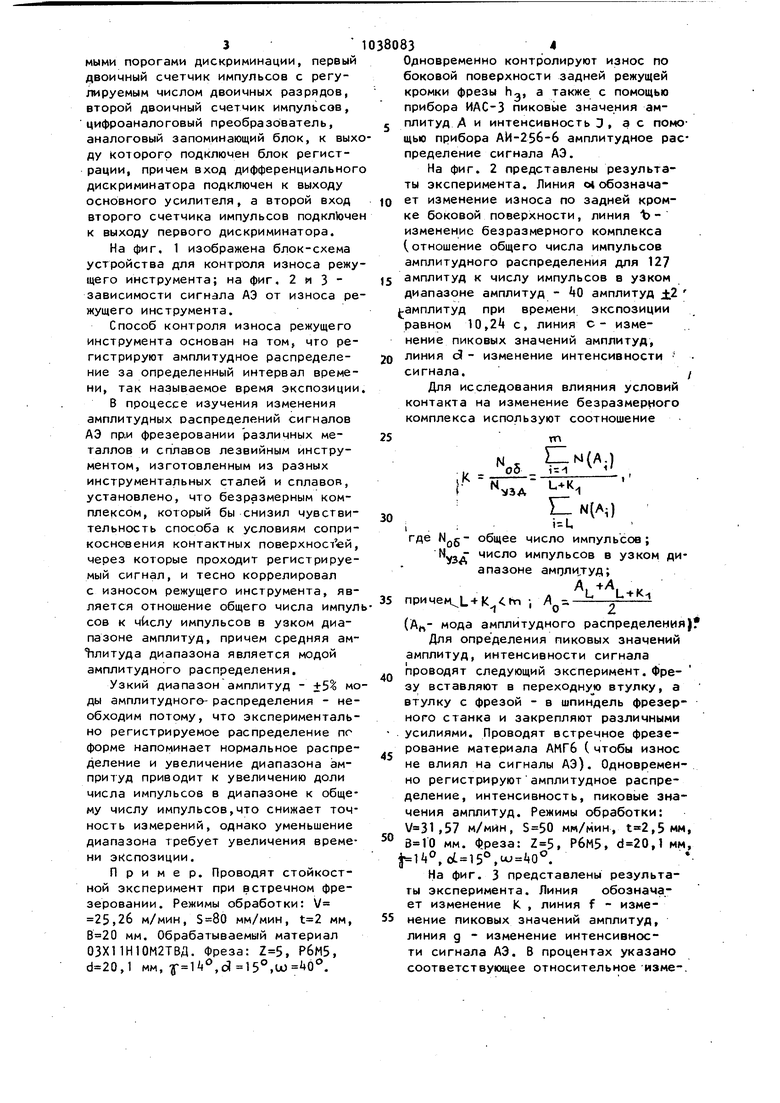

На фиг. 1 изображена блок-схема устройства для контроля износа режущего инструмента; на фиг. 2 и 3 зависимости сигнала АЭ от износа режущего инструмента.

Способ контроля износа режущего инструмента основан на том, что регистрируют амплитудное распределение за определенный интервал времени, так называемое время экспозиции

В процессе изучения изменения амплитудных распределений сигналов АЭ при фрезеровании различных металлов и сплавов лезвийным инструментом, изготовленным из разных инструментальных сталей и сплавов, установлено, что безразмерным комплексом, который бы снизил чувствительность способа к условиям соприкосновения контактных поверхностей, через которые проходит регистрируемый сигнал, и тесно коррелировал с износом режущего инструмента, является отношение общего числа импулсов к числу импульсов в узком диапазоне амплитуд, причем средняя амЬлитуда диапазона является модой амплитудного распределения.

Узкий диапазон амплитуд - +5% моды амплитудного- распределения - необходим потому, что экспериментально регистрируемое распределение по форме напоминает нормальное распределение и увеличение диапазона ампритуд приводит к увеличению доли числа импульсов в диапазоне к общему числу импульсов,что снижает точность измерений, однако уменьшение диапазона требует увеличения времени экспозиции.

Пример. Проводят стойкостной эксперимент при встречном фрезеровании. Режимы обработки: V 25,26 м/мин, мм/мин, мм, мм. Обрабатываемый материал ОЗХ11Н10М2ТВД. Фреза: , РбМ5, ,1 мм, 5- ,,uj itO.

Одновременно контролируют износ по боковой поверхности задней режущей кромки фрезы hg, а также с помощью прибора ИАС-3 пиковые значения амплитуд Д и интенсивность J, а с помощью прибора АИ-256-6 амплитудное распределение сигнала АЭ.

На фиг. 2 представлены результаты эксперимента. Линия otобозначает изменение износа по задней кромке боковой поверхности, линия Ьизменение безразмерного комплекса (.отношение общего числа импульсов амплитудного распределения для 127

амплитуд к числу импульсов s узком

диапазоне амплитуд - 40 амплитуд :t2 .амплитуд при времени экспозиции равном 10, с, линия с- изменение пиковых значений амплитуд,

линия dJ - изменение интенсивности сигнала./

Для исследования влияния условий контакта на изменение безразмерного комплекса используют соотношение

m

N С1м(А.) %5

К

N

U+K,

V3A

П- NlM

е Njjg- общее число импульсов;

импульсов в узком диапазоне амплитуд; А. -A.

L + K-,

-ичeм L- K .т

(А(,- мода амплитудного распределения|1

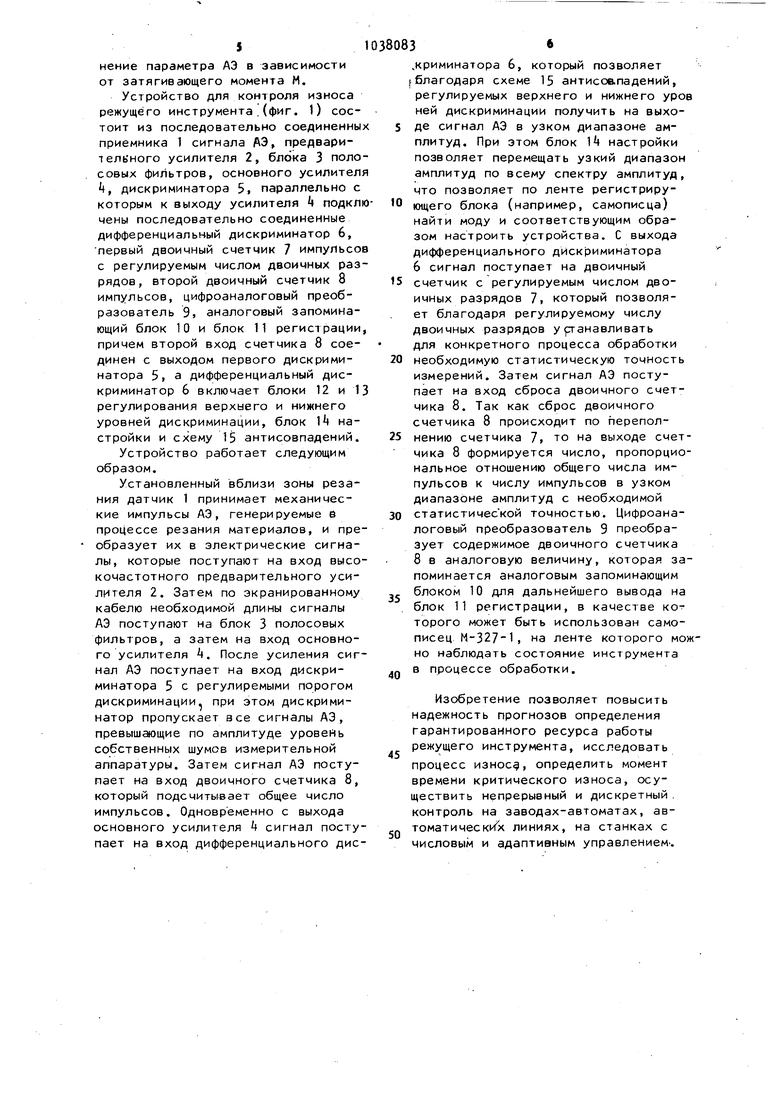

Для определения пиковых значений амплитуд, интенсивности сигнала проводят следующий эксперимент. Фрезу вставляют в переходную втулку, а втулку с фрезой - в шпиндель фрезерного станка и закрепляют различными усилиями. Проводят встречное фрезерование материала АМГб ( чтобы износ не влиял на сигналы АЭ). Одновременно регистрируютамплитудное распределение, интенсивность, пиковые значения амплитуд. Режимы обработки: V 31|57 м/мин, мм/мин, ,5 мм, мм. фреза: , РбМ5, ,l мм, U°,oi.l5°,.

На фиг. 3 представлены результаты эксперимента. Линия обозначает изменение К , линия f - изменение пиковых значений амплитуд, линия g - изменение интенсивности сигнала АЭ. В процентах указано соответствующее относительное изме-.

нение параметра АЭ в зависимости от затягивающего момента М.

Устройство для контроля износа режущего инструмента.(фиг. 1) состоит из последовательно соединенны приемника 1 сигнала АЭ, предварительного усилителя 2, блока 3 полосовых фильтров, основного усилител t, дискриминатора 5, параллельно с которым к выходу усилителя подклчены последовательно соединенные дифференциальный дискриминатор 6, первый двоичный счетчик 7 импульсо с регулируемым числом двоичных разрядов, второй двоичный счетчик 8 импульсов, цифроаналоговый преобразователь 9, аналоговый запоминающий блок 10 и блок 11 регистрации причем второй вход счетчика 8 соединен с выходом первого дискриминатора 5, а дифференциальный дискриминатор 6 включает блоки 12 и 1 регулирования верхнего и нижнего уровней дискриминации, блок И настройки и схему 15 антисовпадений.

Устройство работает следующим образом.

Установленный вблизи зоны резания датчик 1 принимает механические импульсы АЭ, генерируемые е процессе резания материалов, и преобразует их в электрические сигналы, которые поступают на вход высокочастотного предварительного усилителя 2. Затем по экранированному кабелю необходимой длины сигналы АЭ поступают на блок 3 полосовых фильтров, а затем на вход основного усилителя Ц. После усиления сигнал АЭ поступает на вход дискриминатора 5 с регулиремыми порогом дискриминации при этом дискриминатор пропускает все сигналы АЭ, превышающие по амплитуде уровень собственных шумов измерительной аппаратуры. Затем сигнал АЭ поступает на вход двоичного счетчика 8, который подсчитывает общее число импульсов. Одновременно с выхода основного усилителя сигнал поступает на вход дифференциального дис.криминатора 6, который позволяет (благодаря схеме 15 антисоападений, регулируемых верхнего и нижнего уров ней дискриминации получить на выходе сигнал АЭ в узком диапазоне амплитуд. При этом блок И настройки позволяет перемещать узкий диапазон амплитуд по всему спектру амплитуд, что позволяет по ленте регистрирующего блока (например, самописца) найти моду и соответствующим образом настроить устройства. С выхода дифференциального дискриминатора 6 сигнал поступает на двоичный

5 счетчик с регулируемым числом двоичных разрядов 7, который позволяет благодаря регулируемому числу двоичных разрядов устанавливать для конкретного процесса обработки

0 необходимую статистическую точность измерений. Затем сигнал АЭ поступает на вход сброса двоичного счетчика 8. Так как сброс двоичного счетчика 8 происходит по переполнению счетчика 7, то на выходе счетчика 8 формируется число, пропорциональное отношению общего числа импульсов к числу импульсов в узком диапазоне амплитуд с необходимой

0 статистической точностью. Цифроаналоговый преобразователь 9 преобразует содержимое двоичного счетчика 8 в аналоговую величину, которая запоминается аналоговым запоминающим

блоком 10 для дальнейшего вывода на . блок 11 регистрации, в качестве которого может быть использован самописец М-327-1, на ленте которого можно наблюдать состояние инструмента

в процессе обработки.

Изобретение позволяет повысить надежность прогнозов определения гарантированного ресурса работы режущего инструмента, исследовать процесс износу, определить момент времени критического износа, осуществить непрерывный и дискретный. контроль на заводах-автоматах, автоматическиГх линиях, на станках с

числовым и адаптивным управлением .

К

A.3fieJ 10

A,.f

800м го-о/

(pu8.3

Авторы

Даты

1983-08-30—Публикация

1982-07-01—Подача