(54)

СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТИСТЫХ

совданЕний

Изобретение относится к грануля-ции азотистых продуктов с низким содержанием воды или существенно безводных их чистых расплавов или из расплавов смесей соединений, выбран- 5 ных из группы, состоящей из мочевины, нитрата и фосфата аммония, с добавкой других веществ или без такой добавки. Эти продукты используют в основном в качестве удобрений, и важно, ю чтобы они были в виде жестких сохраняющихся гранул с хорошей сыпучестью.

При грануляции на вращающейся тарели гранулы постепенно отформовывают путем распыления либо нанесения жид- 16 кой фазы на вращающийся слой материала на круглой, вращающейся и наклонной тарели, на которую высьшают сравнительно мелкораздробленное твердое вещество в качестве охладителя. Гра- М нулы на тарели сортируются по ра:змеру. По мере того, как частицы увеличиваются в размере, они постепеино двигаются в слое вверх и наружу в направлениях края тарели таким образом, 25

что когда гранулы приобретут нужный размер, они перекатятся через край тарели в той части, где частицы приподняты вращающейся тарелью. Меньшие частицы остаются на тарели и растут до тех пор, пока они не станут достаточно большими, чтобы перекатиться через край. При правильном вращении тарели частицы, падающие с нее, очень однородные по размеру. Размер частиц является в основном функцией скорости вращения тарели, а также угла наклона.

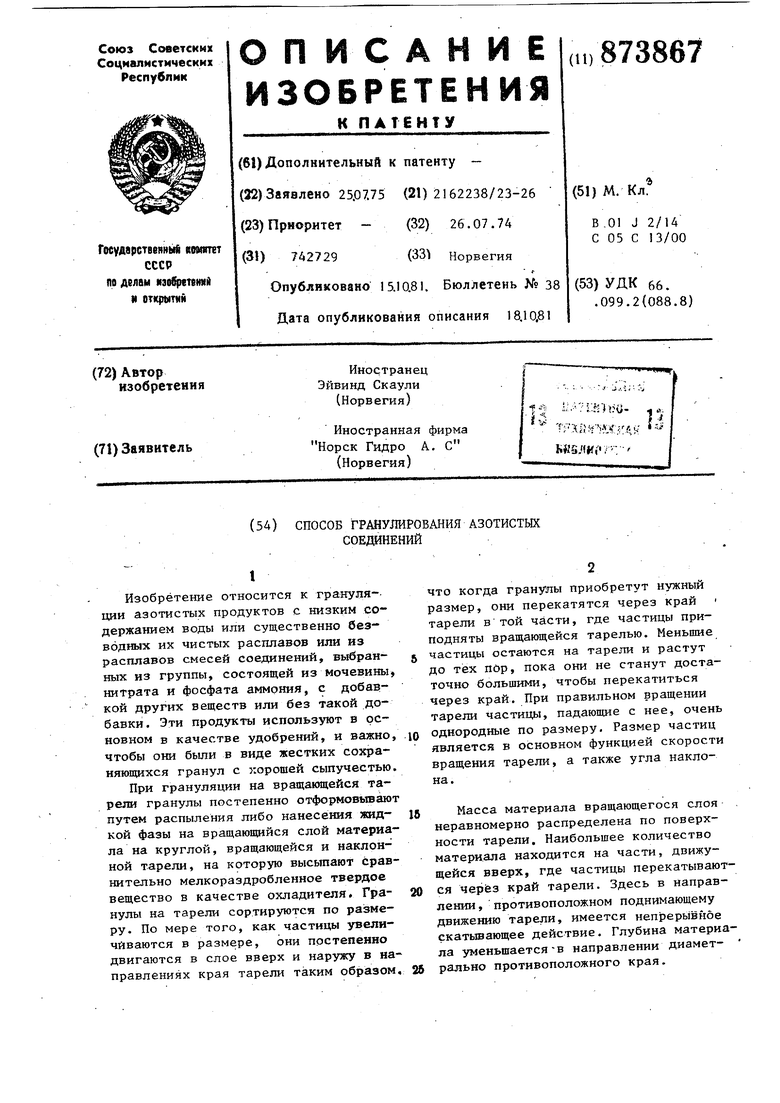

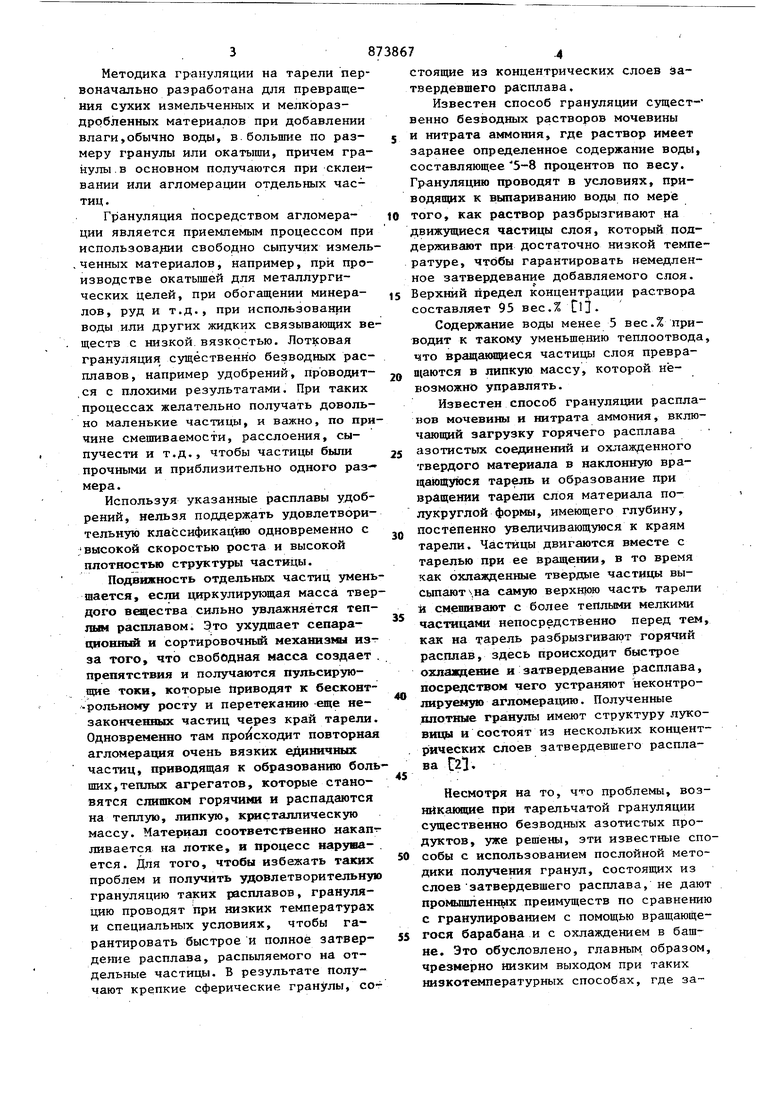

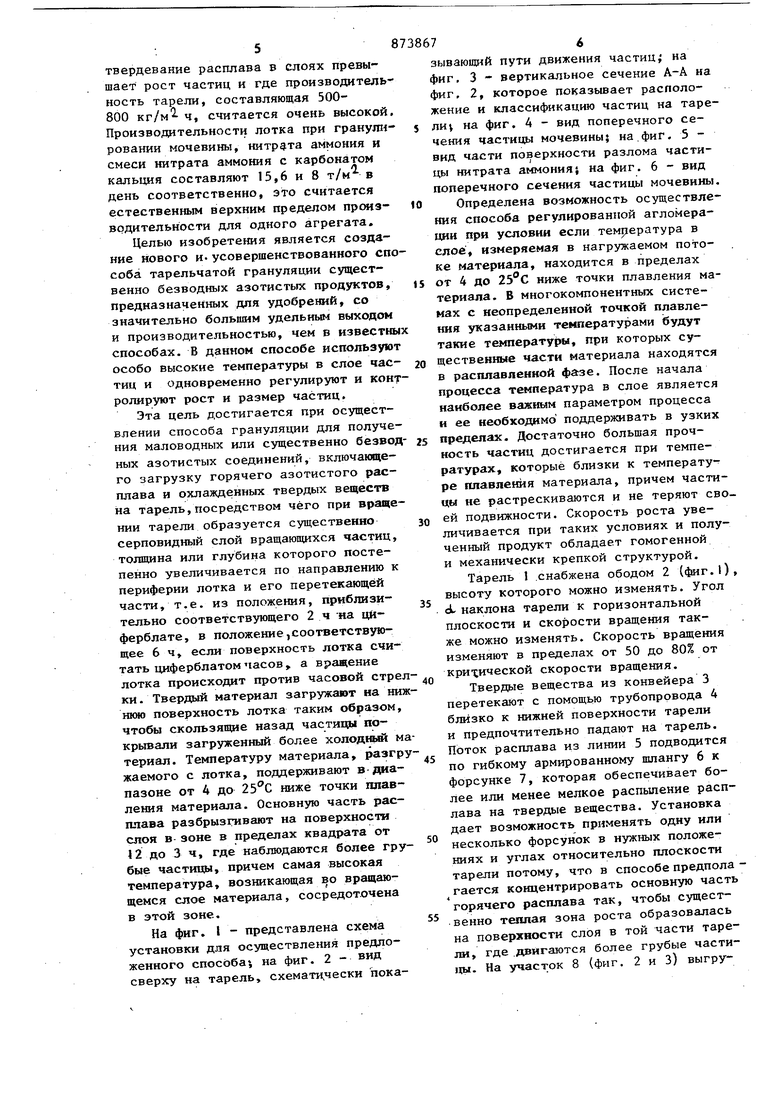

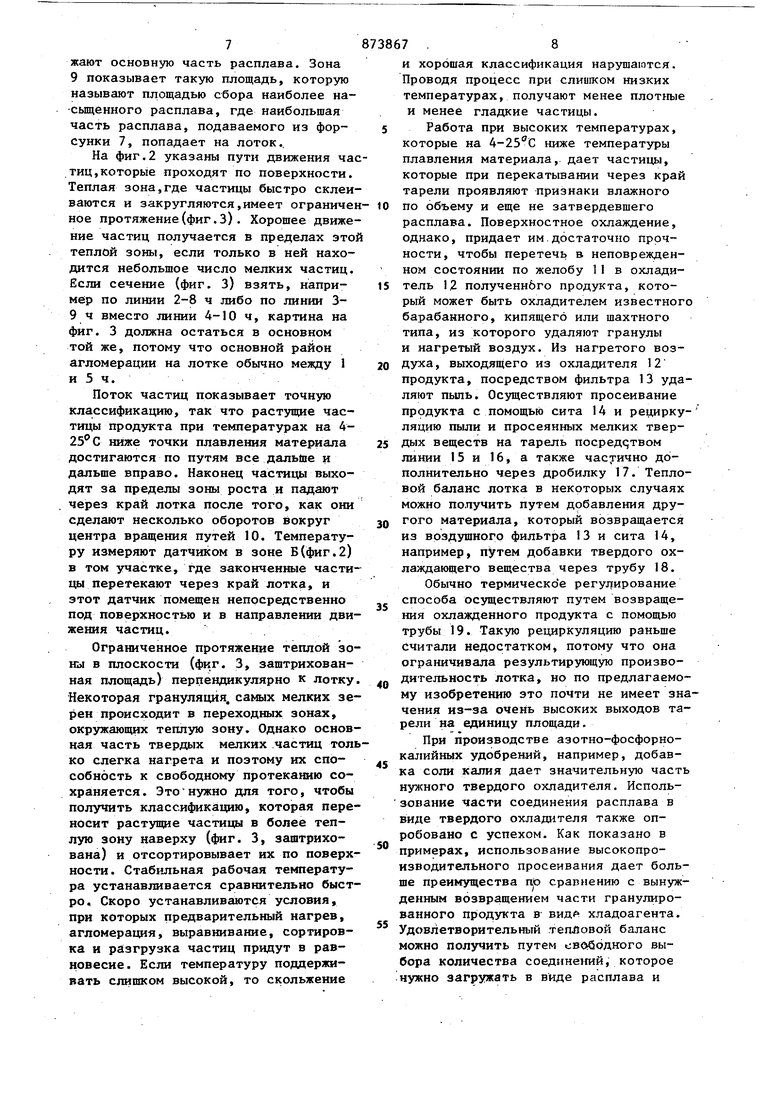

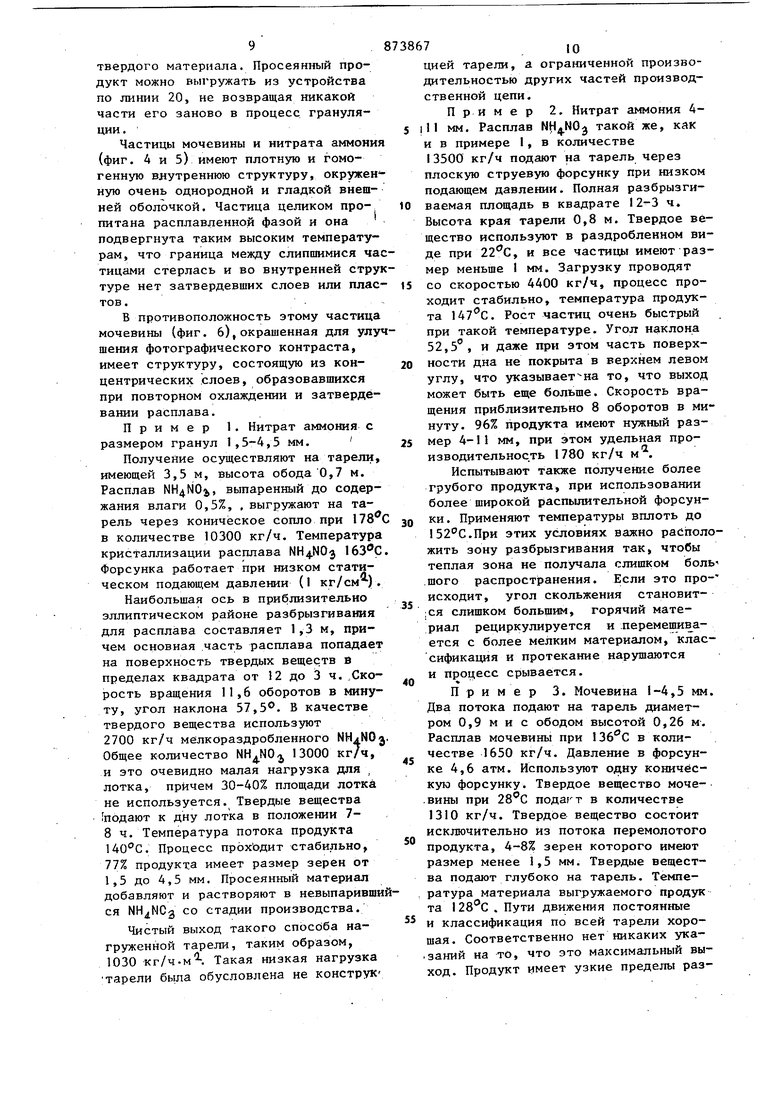

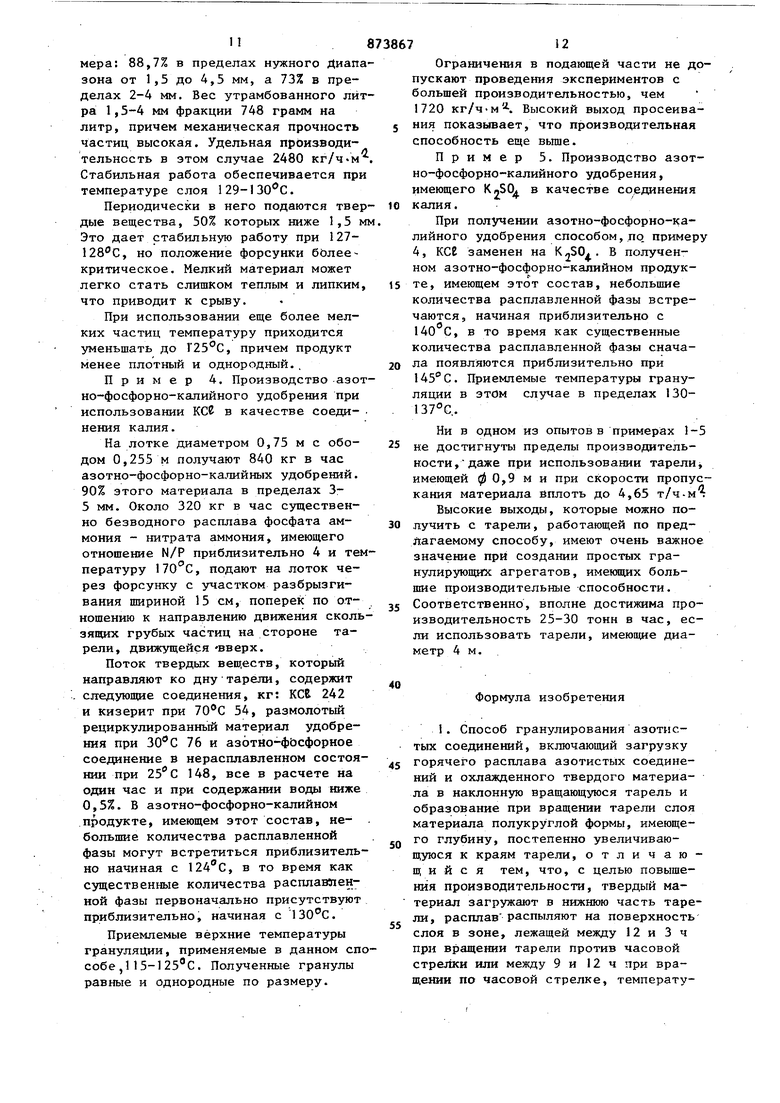

Масса материала вращающегося слоя неравномерно распределена по поверхности тарели. Наибольшее количество материала находится на части, движущейся вверх, где частицы перекатываются через край тарели. Здесь в направлении , противоположном поднимающему движению тарели, имеется непрерывное скатывающее действие. Глубина материала уменьшается -в направлении диаметрально противоположного края. 3 Методика грануляции на тарели первоначально разработана для превращения сухих измельченных и мелкораздррбленных материалов при добавлении влаги,обычно воды, в.большие по размеру гранулы или окатыши, причем гранулы, в основном получаются при склеивании или агломерации отдельных частиц. Грануляция посредством агломерации является приемлемым процессом при использова нии свободно сыпучих измель .ченных материалов, например, при производстве окатышей для металлургических целей, при обогащении минералов, руд и т.д., при использовании воды или других жидких связывающих ве ществ с низкой, вязкостью. Лотковая грануляция существенно безводных расплавов , например удобрений, проводит,ся с плохими результатами. При таких процессах желательно получать довольно маленькие частицы, и важно, по при чине смешиваемости, расслоения, сыпучести и т.д., чтобы частицы были прочными и приблизительно одного размера. Используя указанные расплавы удобрений, нельзя поддержать удовлетворительнзпо классификацию одновременно с ВЫСОКОЙ скоростью роста и высокой плотностью структуры частицы. Подвижность отдельных частиц умень шается, если циркулирующая масса твер дого вещества сильно увлажняется тепjttw расплавом; Это ухудшает сепарационный и сортировочный механизм из-: за того, что свободная масса создает препятствия и получаются пульсирующие токи, которые приводят к бесконт-рольному росту и перетеканию еще незаконченных частиц через край тарели. Одновременно там происходит повторная агломерация очень вязких единичных частиц, приводящая к образованию боль ших, теплых агрегатов, которые становятся слишком горячими и распадаются на теплую, липкую, кристаллическую массу. Материал соответственно накапливается на лотке, и процесс иаруюается. Для того, чтобы избежать таких проблем и получить удовлетворительную грануляцию таких расплавов, грануляцию проводят при низких температурах и специальных условиях, чтобы гарантировать быстрое и полное затвердеете расплава, распыляемого на отдельные частицы. В результате получают крепкие сферические гранулы, со7стоящие из концентрических слоев затвердевшего расплава, Известен способ грануляции существенно безводных растворов мочевины и нитрата аммония, где раствор имеет заранее определенное содержание воды, составляющее 5-8 процентов по весу. Грануляцию проводят в условиях, приводящих к выпариванию вода по мере того, как раствор разбрызгивают на движущиеся частицы слоя, который поддерживают при достаточно низкой температуре, чтобы гарантировать немедленное затвердевание добавляемого слоя. Верхний предел концентрации раствора составляет 95 вес.% СПСодержание воды менее 5 вес.% приводит к такому уменьшению теплоотвода, что вращающиеся частицы слоя превращаются в липкую массу, которой невозможно управлять. Известен способ грануляции расплавов мочевины и нитрата аммония, включающий загрузку горячего расплава азотистых соединений и охлажденного твердого материала в наклонную вращающуюся тарель и образование при вращении тарели слоя материала полукруглой формы, имеющего глубину, постепенно увеличивающуюся к краям тарели. Частицы двигаются вместе с тарелью при ее вращении, в то время как охлажденные твердые частицы высыпают на самую верхнюю часть тарели и смепивают с более теплыми мелкими частицами непосредственно перед тем, как на тарель разбрызгивают горячий расплав, здесь происходит быстрое охлаждение и затвердевание расплава, посредством чего устраняют неконтролируемую агломерацию. Полученные плотные граиуль имеют структуру луковицы и состоят из нескольких концентр ических слоев затвердевшего расплава t2l. Несмотря на то, что проблемы, возникающие при тарельчатой грануляции существенно безводных азотистых продуктов, уже решены, эти известные способы с использованием послойной методики получения гранул, состоящих из слоевзатвердевшего расплава, не дают промышленнь1х преимуществ по сравнению с гранулированием с помощью вращающегося барабана и с охлаждением в башне. Это обусловлено, главным образом, чрезмерно низким выходом при таких низкотемпературных способах, где затвердевание расплава в слоях превы шает рост частиц и где производитель ность тарели, составляющая 500800 кг/м ч, считается очень высокой Производительности лотка при гранули ровании мочевины, нитрата аммония и смеси нитрата аммония с карбонатом кальция составляют 15,6 и 8 т/м в день соответственно, это считается естественным верхним пределом производительности для одного агрегата. Целью изобретения является создание нового и. усовершенствованного сп соба тарельчатой грануляции существенно безводных азотистых продуктов, предназначенных для удобрений, со значительно большим удельным выходом и производительностью, чем в известн способах. В данном способе использую особо высокие температуры в слое час тиц и одновременно регулируют и кон ролируют рост и размер частиц. Эта цель достигается при осуществлении способа грануляции для получе ния маловодных или существенно безвод ных азотистых соединений, включающего загрузку горячего азотистого расплава и охлажденных твердых веществ на тарель,посредством чего при враще нии тарели образуется существенно серповидный слой вращающихся частиц, толщина или глубина которого постепенно увеличивается по направлению к периферии лотка и его перетекающей части, т.е. из положения, приблизительно соответствующего 2 ч иа цй ферблате, в положение,соответствующее 6ч, если поверхность лотка считать циферблатом часов,, а вращение лотка происходит против часовой стре ки. Твердый материал загружают на ниж нюю поверхность лотка таким образом, чтобы скользящие назад частицы пркрьгаали загруженный более холодный м териал. Температуру материала, разгр жаемого с лотка, поддерживают в-диапазоне от 4 до ниже точки плавления материала. Основную часть расплава разбрызгивают на noBepxHOCiM слоя в- зоне в пределах квадрата от 12 до 3 ч, где наблюдаются более грубые частицы, причем самая высокая температура, возникающая во вращающемся слое материала, сосредоточена в этой зоне. На фиг. I - представлена схема установки для осуществления предложенного способа , на фиг. 2 - вид сверху на тарель, схематически показывающий пути движения частиц; на фиг, 3 - вертикальное сечение А-А на фиг. 2, которое показывает расположение и классификацию частиц на тарели; на фиг. А - вид поперечного сечения частицы мочевины; на фиг. 5 вид части поверхности разлома частицы нитрата аммонияt на фиг. 6 - вид поперечного сечения частицы мочевины. Определена возможность осуществления способа регулированной агломерации при условии если темрература в слое, измеряемая в нагружаемом потоке материала, находится в пределах от 4 до ниже точки плавления материала. В многокомпонентных системах с неопределенной точкой плавления указанными температурами будут такие температуры, при которых существенные части материала находятся в расплавленной фазе. После начала процесса температура в слое является наиболее важным параметром процесса и ее необходимо поддерживать в узких пределах. Достаточно большая прочность частиц достигается при температурах, которые близки к температур ре плавления материала, причем частицы не растрескиваются и не теряют своей подвижности. Скорость роста увеличивается при таких условиях и полученный продукт обладает гомогенной и механически крепкой структурой. Тарель 1 .снабжена ободом 2 (фиг.1) высоту которого можно изменять. Угол dt. наклона тарели к горизонтальной плоскости и скорости вращения также можно изменять. Скорость вращения изменяют в пределах от 50 до 80% от критической скорости вращения. Твердые вещества из конвейера 3 перетекают с помощью трубопровода 4 близко к нижней поверхности тарели и предпочтительно падают на тарель. Поток расплава из линии 5 подводится по гибкому армированному шлангу 6 к форсунке 7, которая обеспечивает более или менее мелкое распыление расплава на твердые вещества. Установка дает возможность применять одну или несколько форсунок в нужных положениях и углах относительно плоскости тарели потому, что в способе предпола гается концентрировать основную часть горячего расплава так, чтобы существенно теплая зона роста образовалась на поверхности слоя в той части тарели, где .двигаются более грубые части1цл. На участок 8 (фиг. 2 и З) выгружают основную часть расплава. Зона 9 показывает такую площадь, которзж) называют площадью сбора наиболее на-сыщенного расплава, где наибольшая часть расплава, подаваемого из форсунки 7, попадает на лоток., На фиг.2 указаны пути движения ча тиц, которые проходят по поверхности. Теплая зона,где частицы быстро склеи ваются и закругляются,имеет ограниче ное протяжение(фиг.З). Хорошее движе ние частиц получается в пределах это теплой зоны, если только в ней находится небольшое число мелких частиц. Если сечение (фиг, З) взять, например по линии 2-8 ч либо по линии 39 ч вместо линии 4-10 ч, картина на фиг. 3 должна остаться в основном той же, потому что основной район агломерации на лотке обычно мелщу 1 и 5 ч. Поток частиц показывает точную классификацию, так что растущие частицы продукта при температурах на ниже точки плавления материала достигаются по путям все дальше и дальше вправо. Наконец частицы выходят за пределы зоны роста и падают через край лотка после того, как они сделают несколько оборотов вокруг центра вращения путей 10. Температуру измеряют датчиком в зоне Б(фиг.2) в том участке, где законченные части цы перетекают через край лотка, и этот датчик помещен непосредственно под поверхностью и в направлении движения частиц. Ограниченное протяжение теплой зо ны в плоскости (фиг. 3, заштрихованная площадь) перпендикулярно к лотку Некоторая грануляция, самых мелких зерен происходит в переходных зонах, окружающих теплую зону. Однако основная часть твердых мелких частиц тол ко слегка нагрета и поэтому их способность к свободному протеканию сохраняется. Этонужно для того, чтобы получить классификацию, которая переносит растущие частицы в более теплую зону наверху (фиг. 3, заштрихована) и отсортировывает их по поверхности. Стабильная рабочая температура устанавливается сравнительно быстро. Скоро устанавливаются условия, при которых цредварительиый нагрев, агломерация, выравнивание, сортировка и разгрузка частиц придут в равновесие. Если температуру поддерживать слишком высокой, то скольжение 7 .8 и хорошая классификация нарушаются. Проводя процесс при слиигком низких температурах, получают менее плотные и менее гладкие частицы. Работа при высоких температурах, которые на 4-25°С ниже температуры плавления материала, дает частицы, которые при перекатывании через край тарели проявляют признаки влажного по объему и еще не затвердевшего расплава. Поверхностное охлаждение, однако, придает им.достаточно прочности, чтобы перетечь в неповрежденном состоянии по желобу 11 в охладитель 12 полученнбго продукта, который может быть охладителем известного барабанного, кипящего или шахтного типа, из которого удаляют гранулы и нагретый воздух. Из нагретого воздуха, выходящего из охладителя 12 продукта, посредством фильтра 13 удаляют пьшь. Осуществляют просеивание пррдукта с помощью сита 14 и рециркуляцию пыли и просеянных мелких твердых веществ на тарель посредством линии 15 и 16, а также частично дополнительно через дробилку 17. Тепловой баланс лотка в некоторых случаях можно получить путем добавления другого материала, который возвращается из воздушного фильтра 13 и сита 14, например, путем добавки твердого охлаждающего вещества через трубу 18. Обычно термическое регулирование способа осуществляют путем возвращения охлажденного продукта с помощью трубы 19. Такую рециркуляцию раньше считали недостатком, потому что она ограничивала результирующую производительность лотка, но по предлагаемому изобретению это почти не имеет значения из-за очень высоких выходов тарели на единицу площади. При производстве азотно-фосфорнокалийных удобрений, например, добавка соли калия дает значительную часть нужного твердого охладителя. Использование части соединения расплава в виде твердого охладителя также опробовано с успехом. Как показано в примерах, использование высокопроизводительного просеивания дает больше преимущества njo сравнению с вынужденным возвращением части гранулированного продукта в вид хладоагента. Удовлетворительный тепловой баланс можно получить путем свободного выбора количества соединений, которое нужно загружать в виде расплава и твердого материала. Просеянный продукт можно выгружать из устройства по линии 20, не возвращая никакой части его заново в процесс грануляции. Частицы мочевины и нитрата аммони (фиг. 4 и 5) имеют плотную и гомогенную внутреннюю структуру, окружен ную очень однородной и гладкой внешней оболочкой. Частица целиком пропитана расплавленной фазой и она подвергнута таким высоким температурам, что граница между слипшимися ча тицами стерлась и во внутренней стру туре нет затвердевших слоев или плас тов . В противоположность этому частица мочевины (фиг. 6), окрашенная для улу шения фотографического контраста, имеет структуру, состоящую из концентрических слоев, образовавшихся при повторном охлаждении и затвердевании расплава. Пример 1. Нитрат аммония с размером гранул 1,5-4,5 мм. Получение осуществляют на тарели, имеющей 3,5 м, высота обода 0,7 м. Расплав МНдМО, выпаренный до содержания влаги 0,5%, , выгружают на тарель через коническое сопло при 178 в количестве 10300 кг/ч. Температура кристаллизации расплава Форсунка работает при низком статическом подающем давлении (I кг/см) . Наибольшая ось в приблизительно эллиптическом районе разбрызгивания для расплава составляет 1,3 м, причем основная часть расплава попадает на поверхность твердых веществ в пределах квадрата от 12 до 3 ч..Скорость вращения 11,6 оборотов в минуту, угол наклона 57,5. В качестве твердого вещества используют 2700 кг/ч мелкораздробленного Общее количество 13000 кг/ч, и это очевидно малая нагрузка для лотка, причем 30-40% площади лотка не используется. Твердые вещества ГпОдают к дну лотка в положении 78 ч. Температура потока продукта 140°С. Процесс проходит стабильно, 77% продукта имеет размер зерен от 1,5 до А,5 мм. Просеянный материал добавляют и растворяют в невыпаривши ся со стадии производства. Чистый выход такого спосЬба нагруженной тарели, таким образом, 1030 кг/ч-м. Такая низкая нагрузка тарели была обусловлена не конструК 710 цией тарели, а ограниченной производительностью других частей производственной цепи. Пример 2. Нитрат аммония 4ill мм. Расплав NHjj.NOj такой же, как и в примере 1, в количестве 13500 кг/ч подают на тарель через плоскую струевую форсунку при низком подающем давлении. Полная разбрызгиваемая площадь в квадрате 12-3 ч. Высота края тарели 0,8 м. Твердое вещество используют в раздробленном виде при , и все частицы имеют размер меньше I мм. Загрузку проводят со скоростью 4400 кг/ч, процесс проходит стабильно, температура продукта 147с. Рост частиц очень быстрый при такой температуре. Угол наклона 52,5°, и даже при этом часть поверхности дна не покрыта в верхнем левом углу, что указывает на то, что выход может быть еще больше. Скорость вращения приблизительно 8 оборотов в минуту. 96% продукта имеют нужный размер 4-11 мм, при этом удельная производительнос.ть 1780 кг/ч м . Испытывают также получение более грубого продукта, при использовании более широкой распылительной форсунки . Применяют температуры вплоть до 152°С.При этих условиях важно расположить зону разбрызгивания так, чтобы теплая зона не получала слишком боль шого распространения. Если это происходит, угол скольжения становит;ся слишком большим, горячий материал рециркулируется и перемешивается с более мелким материалом, классификация и протекание нарушаются и процесс срывается. Пример 3. Мочевина 1-4,5 мм. Два потока подают на тарель диаметром 0,9 м и с ободом высотой 0,26 м. Расплав мочевины при в количестве 1650 кг/ч. Давление в форсунке 4,6 атм. Используют одну коническую форсунку. Твердое вещество мочевины при 28С подагт в количестве 1310 кг/ч. Твердое вещество состоит сключительно из потока перемолотого продукта, 4-8% зерен которого имеют размер менее 1,5 мм. Твердые вещеста подают глубоко на тарель. Темпеатура материала выгружаемого продук а I28 С . Пути движения постоянные классификация по всей тарели хороая. Соответственно нет никаких укааний на то, что это максимальный выод. Продукт имеет узкие пределы размера: 88,7% в пределах нужного Диапазона от 1,5 до 4,5 мм, а 73% в пределах 2-4 мм. Вес утрамбованного литра 1,5-4 мм фракции 748 грамм на литр, причем механическая прочность частиц высокая. Удельная производительнссть в этом случае 2480 кг/ч-м Стабильная работа обеспечивается при температуре слоя 129-130 С.

Периодически в него подаются твердые вещества, 50% которых ниже 1,5 м Это дает стабильную работу при 127128С, но положение форсунки бЬлеекритическое. Мелкий материал может легко стать слишком теплым и липким, что приводит к срыву.

При использовании еще более мелких частиц температуру приходится уменьшать до Г25С, причем продукт менее плотный и однородный.,

Пример 4. Производство -азотно-фосфорно-калийного удобрения при использовании КСС в качестве соеди- нения калия.

На лотке диаметром 0,75 м с ободом 0,255 м получают 840 кг в час азотно-фосфорно-калийных удобрений. 90% этого материала в пределах 35 мм. Около 320 кг в час существенно безводного расплава фосфата аммония - нитрата аммония, имеющего отношение N/P приблизительно 4 и температуру , подают на лоток через форсунку с участком разбрызгивания шириной 15 см, поперек по отношению к направлению движения скользящих грубых частиц на стороне тарели, движущейся -вверх.

Поток твердых веществ, который направляют ко дну тарели, содержит следующие соединения, кг: КС6 242 и кизерит при 70®С 54, размолотый рециркулированный материал удобрения при 76 и азотно-фЬсфорное соединение в нерасплавленном состоянии при 148, все в расчете на один час и при содержании воды ниже 0,5%. В азотно-фосфорно-калийном продукте, имеющем этот состав, небольшие количества расплавленной фазы могут встретиться приблизительно начиная с 124с, в то время как существенные количества расплавленной фазы первоначально присутствуют приблизительно, начиная с .

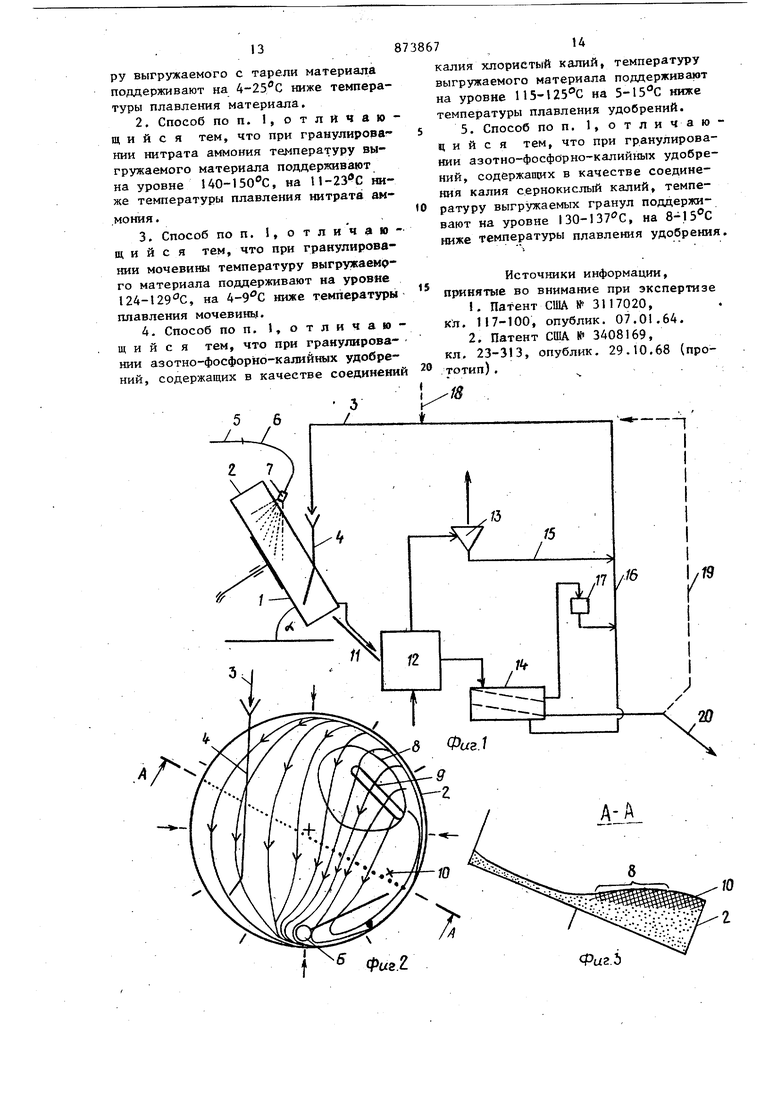

Приемлемые верхние температуры грануляции, применяемые в данном способе ,1 15-1 25°С. Полученные гранулы равные и однородные по размеру.

Ограничения в подающей части не допускают проведения экспериментов с большей производительностью, чем 1720 кг/ч-м. Высокий выход просеивания показывает, что производительная способность еще вьпие.

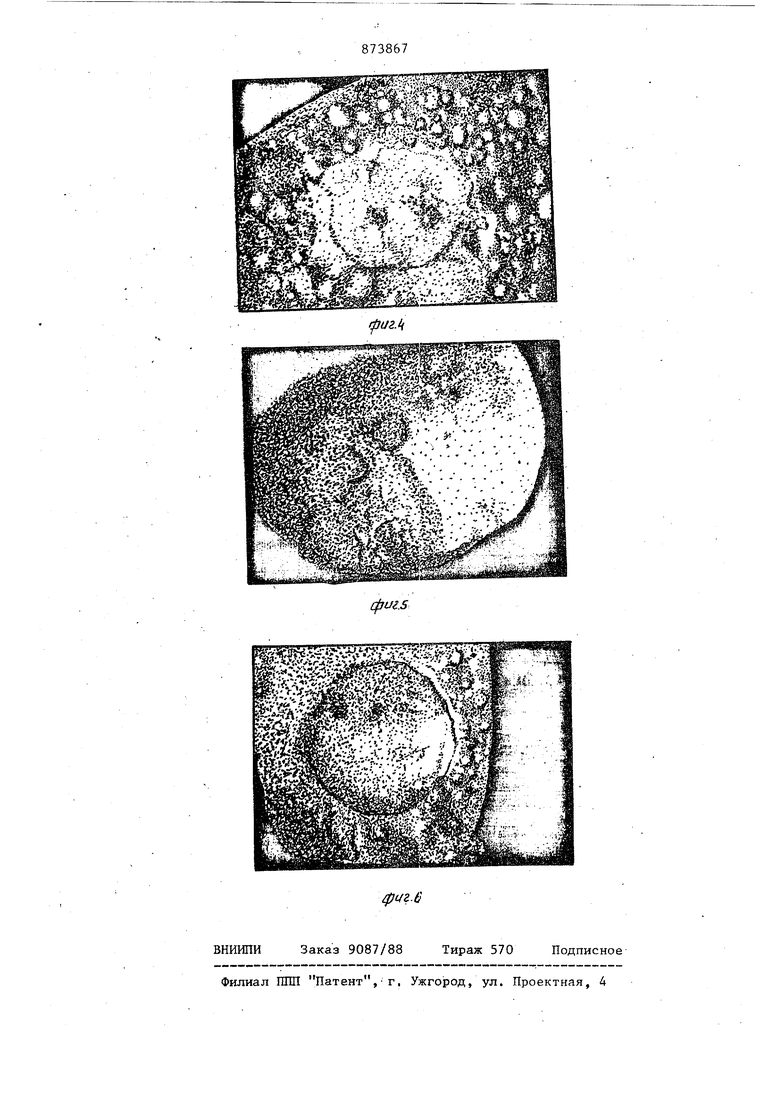

Пример 5. Производство азотно-фосфорно-калийного удобрения, имеющего Кя50 в качестве соединения

калия.

При получении азотно-фосфорно-калийного удобрения способом, по. примеру 4, КСЕ заменен на К 250. В полученном азотно-фосфорно-калийном продукте, имеющем этот состав, небольшие количества расплавленной фазы встречаются, начиная приблизительно с 140 С, в то время как существенные количества расплавленной фазы сначала появляются приблизительно при

145°С. Приемлемые температуры грануляции в этом случае в пределах 130137°С.

Ни в одном из опытов в примерах 1-5 не достигнуты пределы производительности, даже при использовании тарели имеющей Й 0,9 м и при скорости пропускания материала вплоть до 4,65 т/ч-мЧ Высокие выходы, которые можно получить с тарели, работающей по предлагаемому способу, имеют очень важное значение при создании простых гранулирующих агрегатов, имеюпшх большие производительные способности.

Соответственно, вполне достижима производительность 25-30 тонн в час, если использовать тарели, имеющие диаметр 4м.

Формула изобретения

5 горячего расплава азотистых соединений и охлажденного твердого материала в наклонную вращающуюся тарель и образование при вращении тарели слоя материала полукруглой формы, имеющеQ го глубину, постепенно увеличивающуюся к краям тарели, отличающийся тем, что, с целью повышения производительности, твердый материал загружают в нижнюю часть тарели, расплавраспыляют на поверхность слоя в зоне, лежащей между 12 и 3 ч при вращении тарели против часовой стрелки или между 9 и 12 ч при вращении по часовой стрелке, температуру выгружаемого с тарели материала поддерживают на 4-25С ниже температуры плавления материала, 2.Способ по п. 1, отличаю щийся тем, что при гранулировании нитрата аммония температуру выгружаемого материала поддерживают на уровне UO-ISO C, на 11-23 0 ниже температуры плавления нитрата аммония. 3.Способ по п. 1,отлич9Ю щ и и с я тем, что при гранулировании мочевины температуру выгружаемого материала поддерживают на уровне 124-129 0, на ниже температуры плавления мочевины. 4.Способ по п. 1,отличаю щ и и с я тем, что при гранулировании азотно-фосфорно-калийных удобрений, содержащих в качестве соединени калия хлористый калий, температуру выгружаемого материала поддерживают на уровне 115-125 0 на ниже температуры плавления удобрений. 5. Способ по п. 1, отличающий с я тем, что при гранулировании азотно-фосфорно-калий1а1х удобрений, содержапсих в качестве соединения калия сернокисльй калий, температуру выгружаемых гранул поддерживают на уровне 130-137 С, на ниже температуры плавления удобрения. Источники информации, принятые во внимание при экспертизе , Патент США № 3117020, кл. 117-100, опублик. 07.01.64. 2. Патент США № 3408169, кл. 23-313, опублик, 29.10.68 (прототип) . Фаг. 5

Авторы

Даты

1981-10-15—Публикация

1975-07-25—Подача