Изобретение относится к методу грануляции расплавов или концентрированных растворов при помощи центрифуг, имеющих по крайней мере один ряд отверстий, через которые расплав/ раствор выбрасывается наружу и образует капли, которые падают вниз грануляционной башни и отвердевают, превращаясь в твердые частицы или гранулы, получение частиц путем грануляции используется при производстве удобрений, а также для гранулирования других материалов, например хлорида магния.

Целью изобретения является повышение производительности без повышения затрат по грануляционной башне и текущих эксплуатационных расходов при сохранении качества продукции. ,

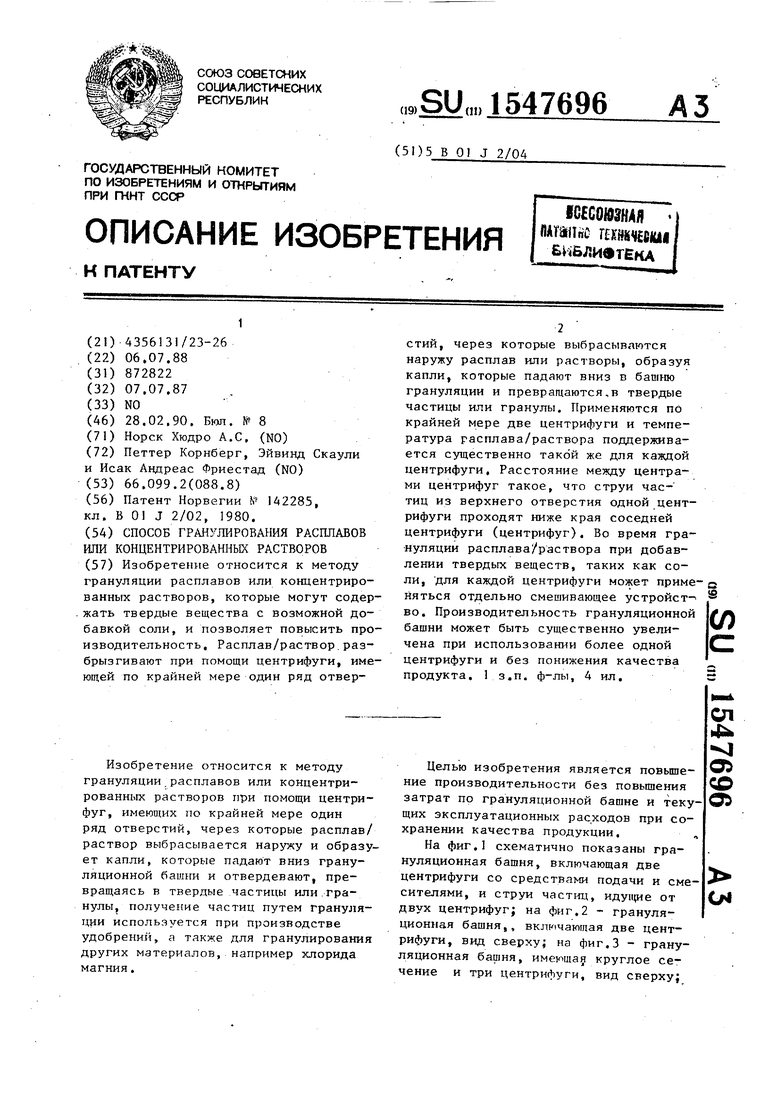

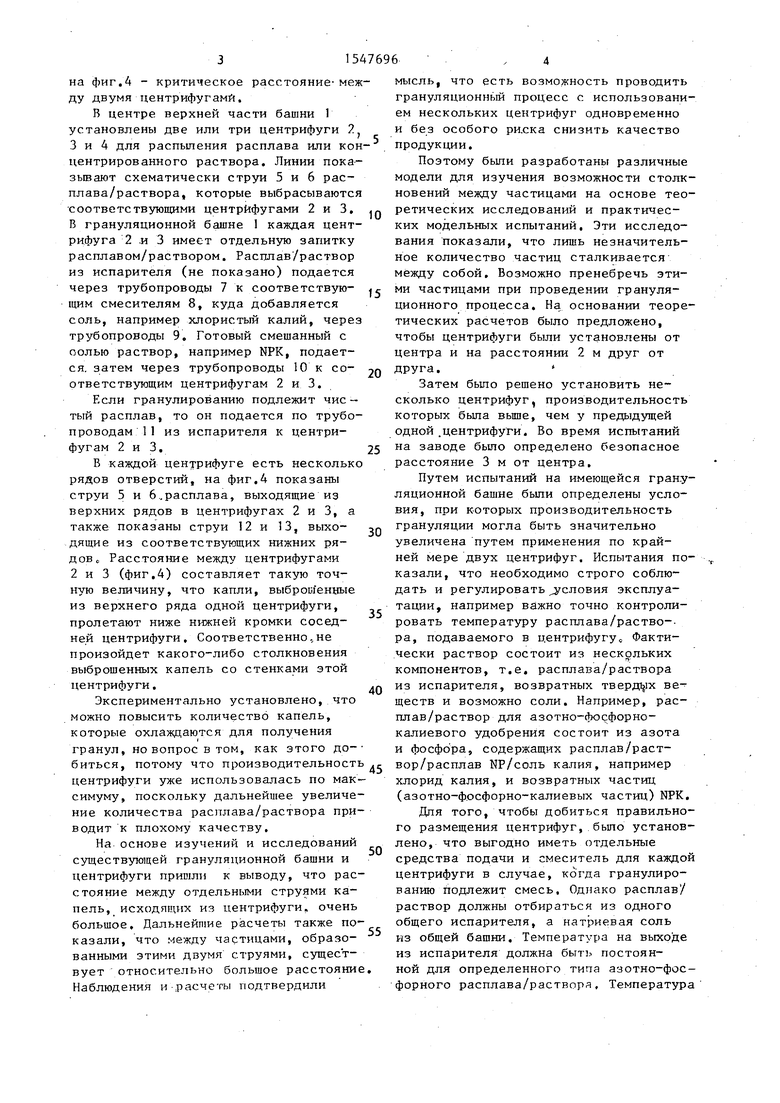

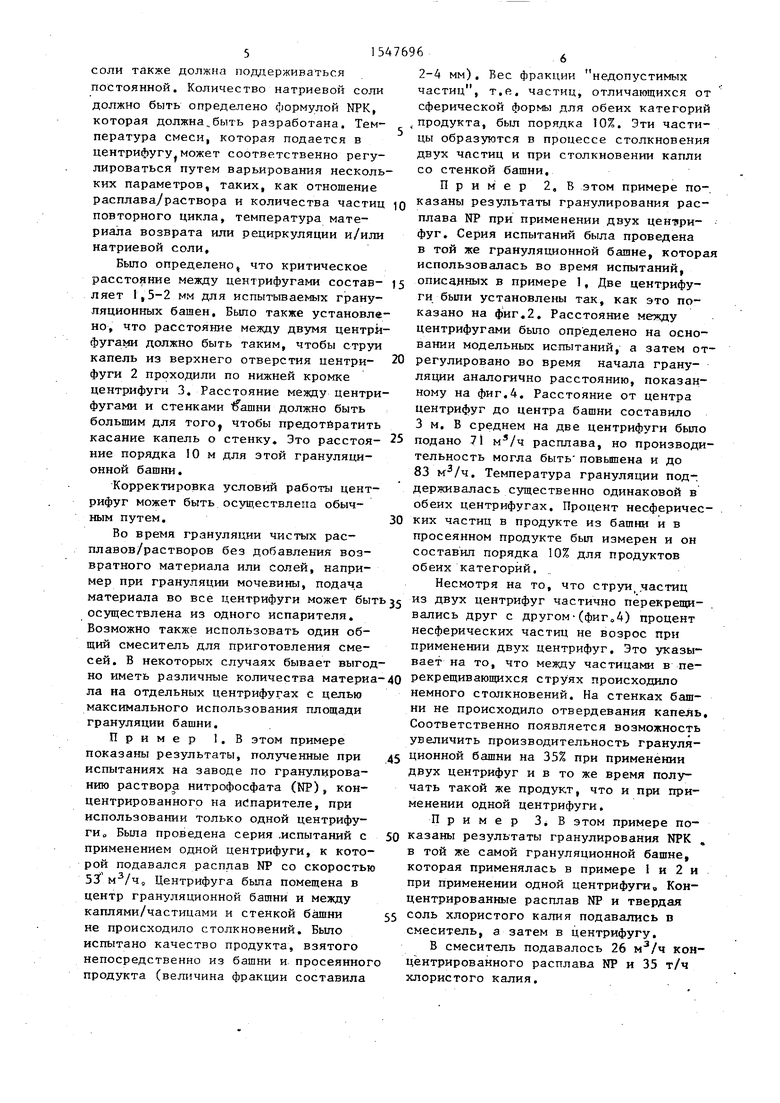

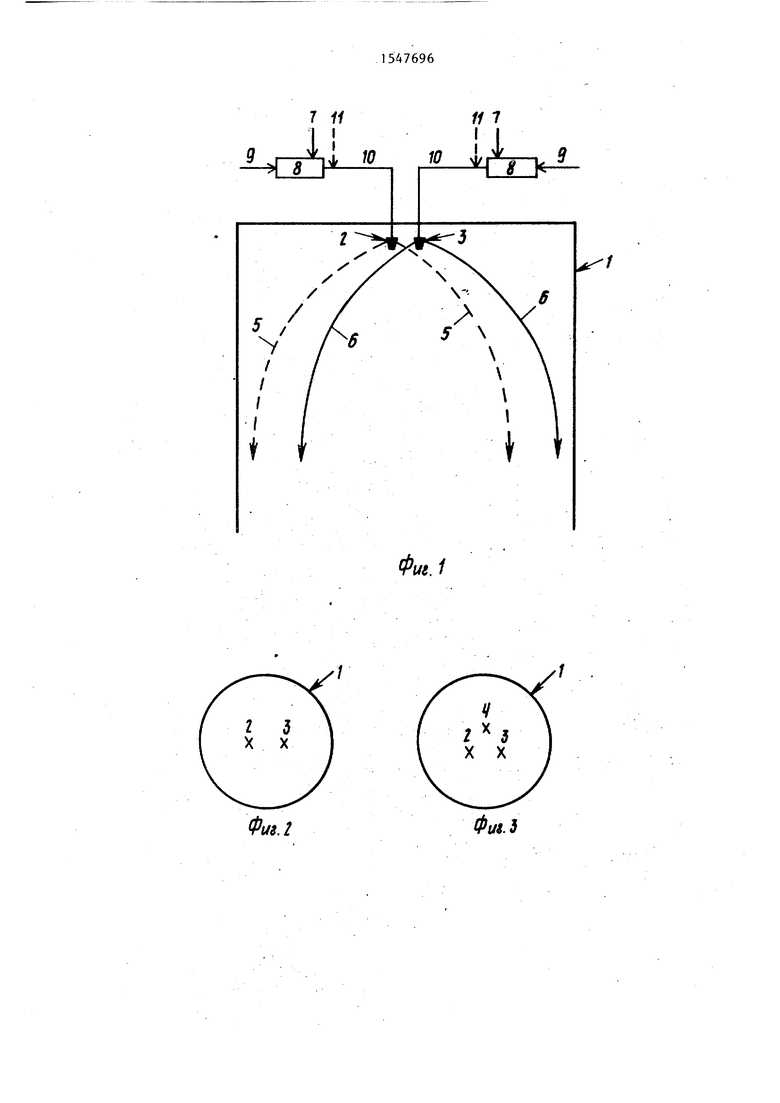

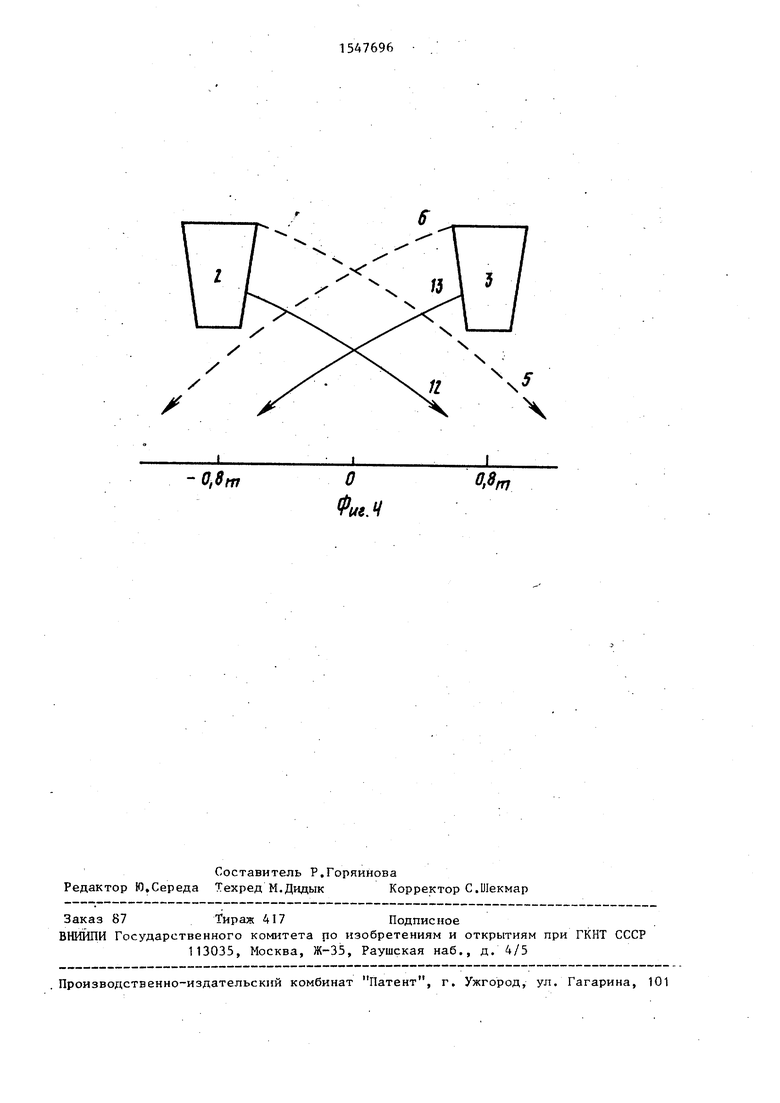

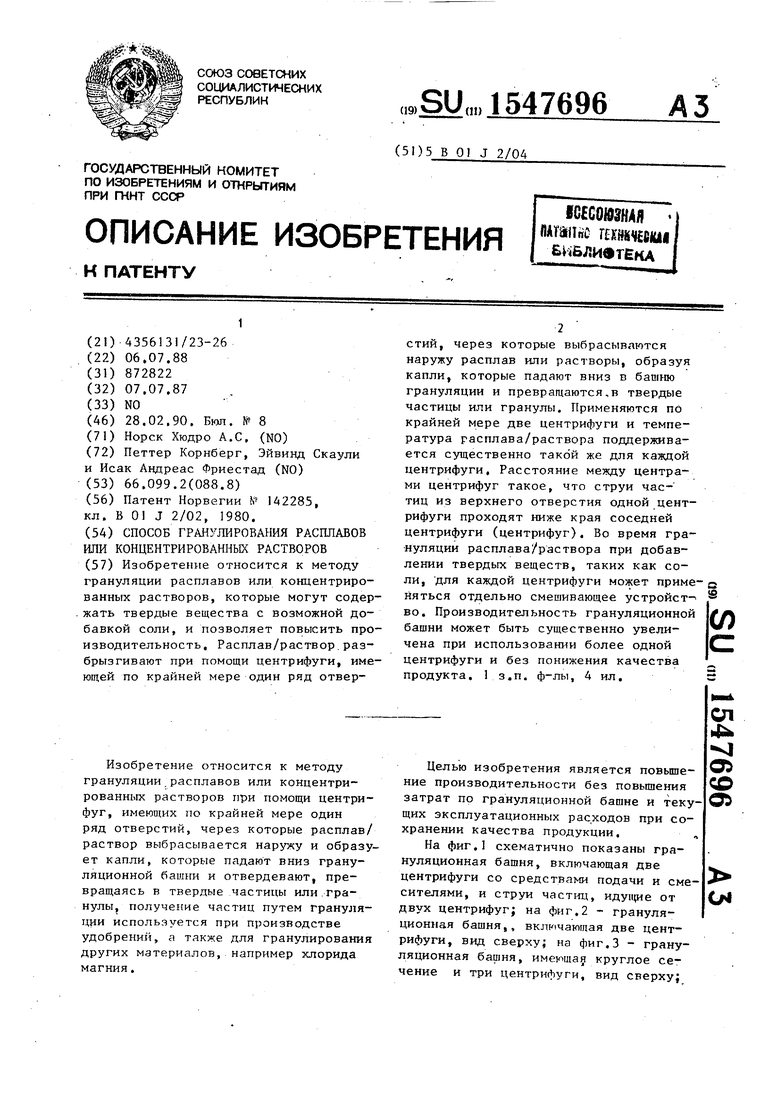

На фиг.1 схематично показаны грануляционная башня, включающая две центрифуги со средствами подачи и смесителями, и струи частиц, идущие от двух центрифуг; на фиг.2 - грануляционная башня,, включающая две центрифуги, вид сверху; на фиг.З - грануляционная башня, имеющая круглое сечение и три центрифуги, вид сверху;

сп

Јъ

О О

о

см

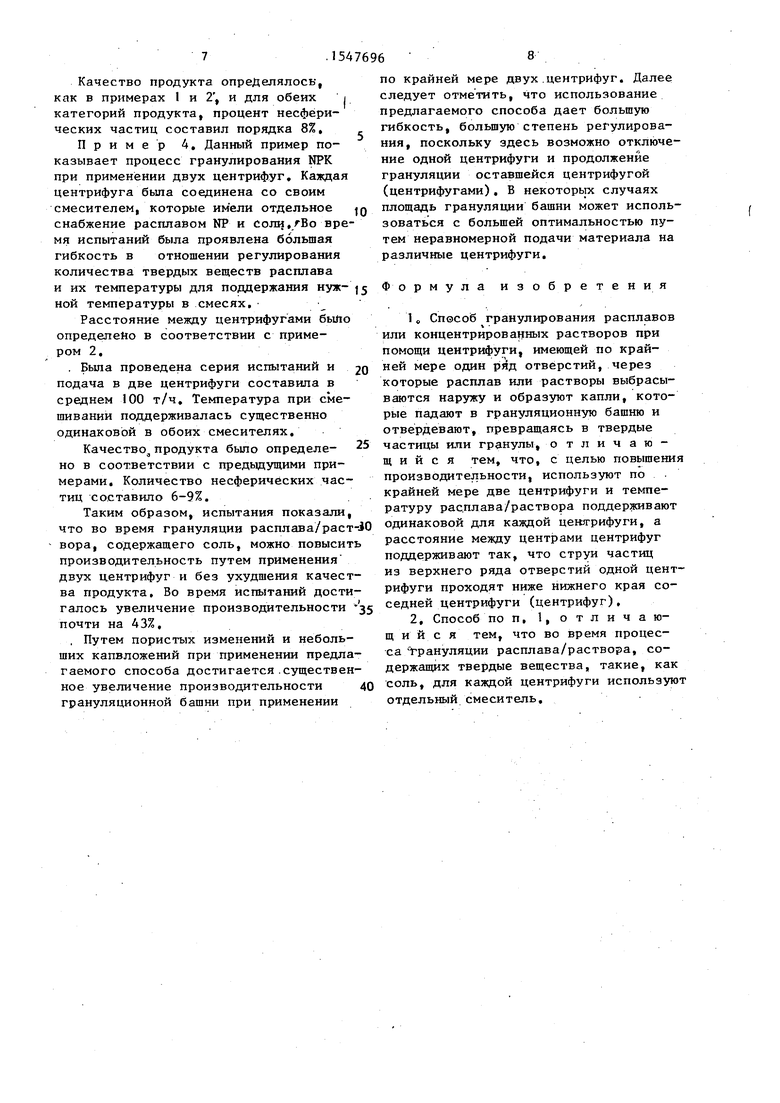

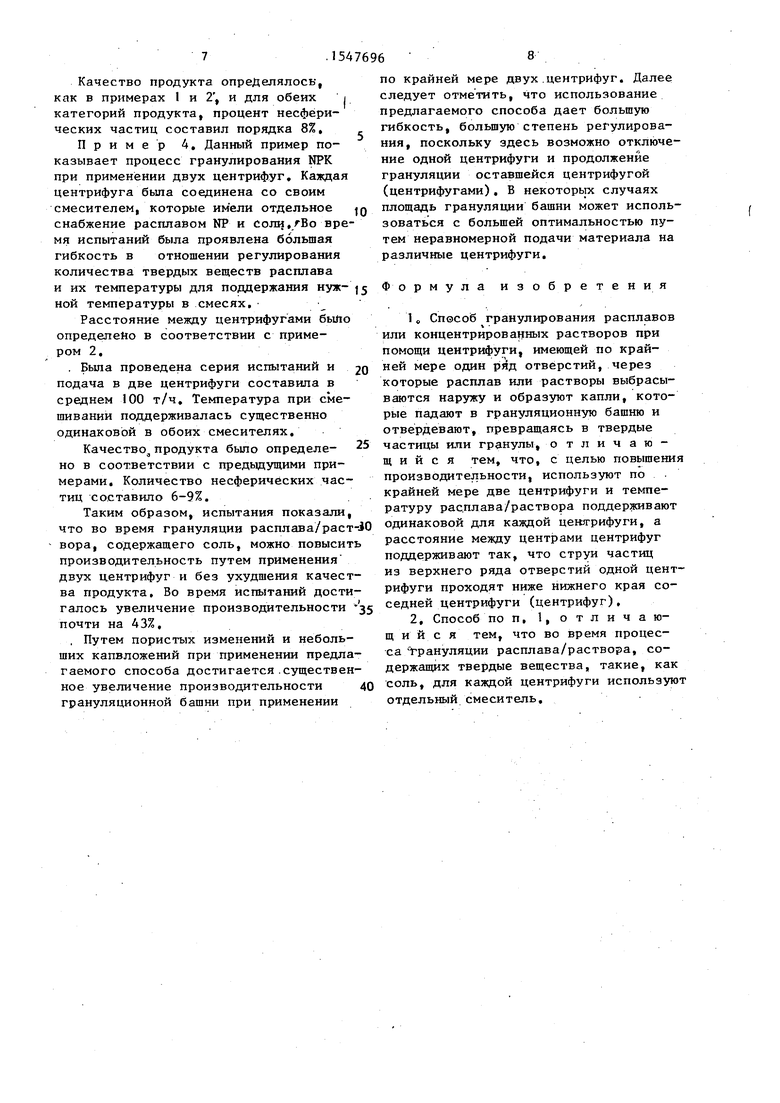

на фиг.4 - критическое расстояние-между двумя центрифугами.

В центре верхней части башни 1 установлены две или три центрифуги 3 и 4 для распыления расплава или концентрированного раствора. Линии показывают схематически струи 5 и 6 расплава/раствора, которые выбрасываются соответствующими центрифугами 2 и 3. В грануляционной башне 1 каждая центрифуга 2 и 3 имеет отдельную запитку расплавом/раствором. Расплав/раствор из испарителя (не показано) подается через трубопроводы 7 к соответствую- щим смесителям 8, куда добавляется соль, например хлористый калий, через трубопроводы 9. Готовый смешанный с оолью раствор, например NPK, подается, затем через трубопроводы 10 к со- ответствующим центрифугам 2 и 3.

Если гранулированию подлежит чистый расплав, то он подается по трубопроводам 1 1 из испарителя к центрифугам 2 и 3.

В каждой центрифуге есть несколько рядов отверстий, на фиг.4 показаны струи 5 и 6.расплава, выходящие из верхних рядов в центрифугах 2 и 3, а также показаны струи 12 и 13, выходящие из соответствующих нижних рядов „ Расстояние между центрифугами 2 и 3 (фиг.4) составляет такую точную величину, что капли, выброы енные из верхнего ряда одной центрифуги, пролетают ниже нижней кромки соседней центрифуги. Соответственно,не произойдет какого-либо столкновения выброшенных капель со стенками этой центрифуги.

Экспериментально установлено, что можно повысить количество капель, которые охлаждаются для получения гранул, но вопрос в том, как этого до

0

с 0

5

0

5

0

мысль, что есть возможность проводить грануляционный процесс с использованием нескольких центрифуг одновременно и без особого риска снизить качество продукции.

Поэтому были разработаны различные модели для изучения возможности столкновений между частицами на основе теоретических исследований и практических модельных испытаний. Эти исследования показали, что лишь незначительное количество частиц сталкивается между собой. Возможно пренебречь этими частицами при проведении грануляционного процесса. На основании теоретических расчетов было предложено, чтобы центрифуги были установлены от центра и на расстоянии 2 м друг от друга.

Затем было решено установить несколько центрифуг, производительность которых была выше, чем у предыдущей одной .центрифуги. Во время испытаний на заводе было определено безопасное расстояние 3 м от центра.

Путем испытаний на имеющейся грануляционной башне были определены условия, при которых производительность грануляции могла быть значительно увеличена путем применения по крайней мере двух центрифуг. Испытания показали, что необходимо строго соблюдать и регулировать условия эксплуатации, например важно точно контролировать температуру расплава/раствора, подаваемого в центрифугу„ Фактически раствор состоит из нескольких компонентов, т.е. расплава/раствора из испарителя, возвратных твердых веществ и возможно соли. Например, расплав/раствор для азотно-фосфорно- калиевого удобрения состоит из азота и фосфора, содержащих расплав/раст

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования жидкого материала и устройство для его осуществления | 1974 |

|

SU856372A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО NРК-УДОБРЕНИЯ | 1985 |

|

RU2071457C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО НИТРАТ КАЛЬЦИЯ, ЕГО ПРОДУКТЫ | 1996 |

|

RU2146663C1 |

| Способ гранулирования азотистых соединений | 1975 |

|

SU873867A3 |

| Способ получения сложных удобрений | 1979 |

|

SU1272974A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2001 |

|

RU2170720C1 |

| Способ очистки расплава или раствора нитрата кальция | 1988 |

|

SU1706384A3 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ВОДОРАСТВОРИМЫХ УДОБРЕНИЙ | 2003 |

|

RU2228322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА И ГРАНУЛЯЦИОННАЯ БАШНЯ | 2004 |

|

RU2281270C1 |

Изобретение относится к методу грануляции расплавов или концентрированных растворов, которые могут содержать твердые вещества с возможной добавкой соли, и позволяет повысить производительность. Расплав/раствор разбрызгивают при помощи центрифуги, имеющей по крайней мере один ряд отверстий, через которые выбрасываются наружу расплав или растворы, образуя капли, которые падают вниз в башню грануляции и превращаются в твердые частицы или гранулы. Применяются по крайней мере две центрифуги и температура расплава/раствора поддерживается существенно такой же для каждой центрифуги. Расстояние между центрами центрифуг такое, что струи частиц из верхнего отверстия одной центрифуги проходят ниже нижнего края соседней центрифуги (центрифуг). Во время грануляции расплава/раствора при добавлении твердых веществ, таких как соли, для каждой центрифуги может применяться отдельное смешивающее устройство. Производительность грануляционной башни может быть существенно увеличена при использовании более одной центрифуги и без понижения качества продукта. 1 з.п. ф-лы, 4 ил.

биться, потому что производительность д, вор/расплав NP/соль калия, например

центрифуги уже использовалась по максимуму, поскольку дальнейшее увеличение количества расплава/раствора приводит к плохому качеству.

На основе изучений и исследований существующей грануляционной башни и центрифуги пришли к выводу, что расстояние между отдельными струями капель, исходящих из центрифуги, очень большое. Дальнейшие расчеты также показали, что между частицами, образованными этими двумя струями, существует относительно большое расстояние. Наблюдения и расчеты подтвердили

50

55

хлорид калия, и возвратных частиц (азотно-фосфорно-калиевых частиц) NPK Для того, чтобы добиться правильн го размещения центрифуг, было устано лено, что выгодно иметь отдельные средства подачи и смеситель для кажд центрифуги в случае, когда гранулиро ванию подлежит смесь. Однако расплав раствор должны отбираться из одного общего испарителя, а натриевая соль из общей башни. Температура на выход из испарителя должна быть постоянной для определенного типа азотно-фо форного расплава/растворя, Температу

хлорид калия, и возвратных частиц (азотно-фосфорно-калиевых частиц) NPK. Для того, чтобы добиться правильного размещения центрифуг, было установлено, что выгодно иметь отдельные средства подачи и смеситель для каждой центрифуги в случае, когда гранулированию подлежит смесь. Однако расплав/ раствор должны отбираться из одного общего испарителя, а натриевая соль из общей башни. Температура на выходе из испарителя должна быть постоянной для определенного типа азотно-фос- форного расплава/растворя, Температура

соли также должна поддерживаться постоянной. Количество натриевой соли должно быть определено формулой NPK, которая должна,быть разработана. Температура смеси, которая подается в центрифугу.может соответственно регулироваться путем варьирования нескольких параметров, таких, как отношение расплава/раствора и количества частиц повторного цикла, температура материала возврата или рециркуляции и/или натриевой соли.

Было определено, что критическое расстояние между центрифугами состав- ляет 1,5-2 мм для испытываемых грануляционных башен. Было также установлено, что расстояние между двумя центрифугами должно быть таким, чтобы струи капель из верхнего отверстия центри- фуги 2 проходили по нижней кромке центрифуги 3. Расстояние между центрифугами и стенками б алши должно быть большим для того, чтобы предотвратить касание капель о стенку. Это расстояние порядка 10 м для этой грануляционной башни.

Корректировка условий работы центрифуг может быть осуществлена обычным путем.

Во время грануляции чистых расплавов/растворов без добавления возвратного материала или солей, например при грануляции мочевины, подача

материала во все центрифуги может быть 35 из ДВУХ центрифуг частично перекрещи- осуществлена из одного испарителя. вались друг с другом-(фиг04) процент Возможно также использовать один об- несферических частиц не возрос при

щий смеситель для приготовления смесей. В некоторых случаях бывает выгодно иметь различные количества материа ла на отдельных центрифугах с целью максимального использования площади грануляции башни.

Пример 1. В этом примере показаны результаты, полученные при испытаниях на заводе по гранулированию раствора нитрофосфата (NP), концентрированного на испарителе, при использовании только одной центрифуги,, Была проведена серия .испытаний с применением одной центрифуги, к которой подавался расплав NP со скоростью 53 м3/ч„ Центрифуга была помещена в центр грануляционной башни и между каплями/частицами и стенкой башни не происходило столкновений. Было испытано качество продукта, взятого непосредственно из башни и просеянног продукта (величина фракции составила

10

J5 20 76966

2-4 мм). Вес фракции

недопустимых

частиц, т.е. частиц, отличающихся от сферической формы для обеих категорий продукта, был порядка 10%. Эти частицы образуются в процессе столкновения двух чпстиц и при столкновении капли со стенкой башни.

Пример 2, В этом примере показаны результаты гранулирования расплава NP при применении двух центрифуг. Серия испытаний была проведена в той же грануляционной башне, которая использовалась во время испытаний, описанных в примере 1, Две центрифуги были установлены так, как это показано на фиг.2. Расстояние методу центрифугами было определено на основании модельных испытаний, а затем отрегулировано во время начала грануляции аналогично расстоянию, показанному на фиг.4. Расстояние от центра центрифуг до центра башни составило 3 м. В среднем на две центрифуги было 25 подано 71 м3/ч расплава, но производительность могла быть повышена и до 83 м3/ч. Температура грануляции поддерживалась существенно одинаковой в обеих центрифугах. Процент несферических частиц в продукте из башни и в просеянном продукте был измерен и он составил порядка 10% для продуктов обеих категорий.

Несмотря на то, что струи частиц

30

применении двух центрифуг. Это указывает на то, что между частицами в перекрещивающихся струях происходило немного столкновений. На стенках башни не происходило отвердевания капель. Соответственно появляется возможность увеличить производительность грануляционной башни на 35% при применении двух центрифуг ив то же время получать такой же продукт, что и при применении одной центрифуги.

Пример 3. В этом примере показаны результаты гранулирования NPK . в той же самой грануляционной башне, которая применялась в примере 1 и 2 и при применении одной центрифуги„ Концентрированные расплав NP и твердая соль хлористого калия подавались в смеситель, а затем в центрифугу.

В смеситель подавалось 26 м3/ч концентрированного расплава NP и 35 т/ч хлористого калия.

Качество продукта определялось, как в примерах 1 и 2, и для обеих i категорий продукта, процент несферических частиц составил порядка 8%,

Пример 4. Данный пример показывает процесс гранулирования NPK при применении двух центрифуг. Каждая центрифуга была соединена со своим смесителем, которые имели отдельное снабжение расплавом NP и соли,г Во время испытаний была проявлена большая гибкость в отношении регулирования количества твердых веществ расплава и их температуры для поддержания нуж- ной температуры в смесях.

Расстояние между центрифугами было определено в соответствии с примером 2.

Была проведена серия испытаний и подача в две центрифуги составила в среднем 100 т/ч. Температура при смешивании поддерживалась существенно одинаковой в обоих смесителях.

продукта было определе- 25 частицы или гранулы,

щийся тем, что, производительности, крайней мере две цен ратуру расплава/раст

но в соответствии с предыдущими примерами. Количество несферических частиц составило 6-9%.

Таким образом, испытания показали,

отличающийся тем, что, с целью повышен производительности, используют по крайней мере две центрифуги и температуру расплава/раствора поддерживаю

что во время грануляции расплава/раст-JO одинаковой для каждой центрифуги, а

расстояние между центрами центрифуг поддерживают так, что струи частиц из верхнего ряда отверстий одной це рифуги проходят ниже нижнего края с седней центрифуги (центрифуг),

вора, содержащего соль, можно повысить производительность путем применения двух центрифуг и без ухудшения качества продукта. Во время испытаний достигалось увеличение производительности 35 почти на 43%.

Путем пористых изменений и небольших капвложений при применении предлагаемого способа достигается существенное увеличение производительности 40 грануляционной башни при применении

по крайней мере двух центрифуг. Далее следует отметить, что использование предлагаемого способа дает большую гибкость, большую степень регулирования, поскольку здесь возможно отключение одной центрифуги и продолжение грануляции оставшейся центрифугой (центрифугами). В некоторьрс случаях площадь грануляции башни может использоваться с большей оптимальностью путем неравномерной подачи материала на различные центрифуги.

Формула изобретения

1„ Способ гранулирования расплавов или концентрированных растворов при помощи центрифуги, имеющей по крайней мере один ряд отверстий, через которые расплав или растворы выбрасываются наружу и образуют капли, которые падают в грануляционную башню и отвердевают, превращаясь в твердые

частицы или гранулы,

отличающийся тем, что, с целью повышения производительности, используют по крайней мере две центрифуги и температуру расплава/раствора поддерживают

одинаковой для каждой центрифуги, а

расстояние между центрами центрифуг поддерживают так, что струи частиц из верхнего ряда отверстий одной центрифуги проходят ниже нижнего края соседней центрифуги (центрифуг),

2, Способ по п. 1, отличающийся тем, что во время процесса грануляции расплава/раствора, содержащих твердые вещества, такие, как соль, для каждой центрифуги используют отдельный смеситель.

1 мф

/

I //

969mi

oi

Т

W /

0,$т

О Фие.Ч

0,8,

т

| Координатный развальцовочный станок | 1960 |

|

SU142285A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-02-28—Публикация

1988-07-06—Подача