Ссылка на родственные заявки

Согласно данной заявке испрашивается приоритет в соответствии со Статьей 35, § 119(e) Кодекса законов США в отношении предварительной заявки США с серийным №62/132109 под названием «Подающее устройство гранулятора», поданной 12 марта 2015 г., полное раскрытие которой специально включено ссылкой в настоящий документ.

Область техники

Настоящее изобретение относится к устройству и способам для грануляторов и, в частности, грануляторов для получения удобрений.

Уровень техники

Сульфат-нитрат аммония (ASN), одно из первых синтетических удобрений, непрерывно использовалось приблизительно 100 лет, обеспечивая важные первичные и вторичные питательные вещества, азот и серу. Азот обеспечивается отчасти ионом нитрата, желательным поскольку он легко поглощается многими растениями и ускоряет рост на раннем этапе.

Типичные удобрения на основе ASN включают двойные соли нитрата аммония и сульфата аммония с формулой NH4SO4⋅2(NH4NO3) (известная как двойная соль 2:1) и NH4SO4⋅3(NH4NO3) (известная как двойная соль 3:1), такие как раскрытые в патенте США №6689181, который включен в настоящий документ ссылкой во всей его полноте. Выражение «двойная соль» при использовании в настоящем документе означает химическое соединение, состоящее из ионов от двух соединений-предшественников, кристаллическая структура которого отличается от структуры соединений-предшественников. Мольное отношение соединений-предшественников в двойной соли находится в пропорции небольших целых чисел, например, 1:2, и является постоянно неизменным, как в твердом растворе. Таким образом, выражение «двойная соль нитрата аммония» означает комбинацию нитрата аммония и другого соединения, такого как сульфат аммония, таким образом, чтобы сформировать новое соединение, которое может быть кристаллографически отличным от любого из составляющих. Дополнительные композиции двойной соли раскрыты в патентах США №8075660, №8721760 и №8814977, раскрытие которых включено в настоящий документ ссылкой во всей их полноте.

Двойная соль нитрата аммония и сульфата аммония состоит из небольших кристаллов сульфата аммония, внедренных в матрицу из других составляющих. Двойную соль следует отличать от смеси свободных частиц. Масса кристаллов сульфата аммония имеет приблизительно такой же размер как исходные частицы сульфата аммония, но при затвердевании приблизительно 5 масс. % осадка находятся в виде кристаллов размером менее чем приблизительно 2 микрометра. Кристаллы сульфата аммония диспергированы в матрице равномерно. Небольшой размер и однородная дисперсия кристаллов сульфата аммония в двойной соли 1:2 значительно повышает стабильность продукта относительно взрывоопасности. Патент №'181 признает преимущество двойной соли 2:1 как более стабильного соединения. Двойные соли 2:1 пригодны в качестве удобрений, имеют сниженную чувствительность к влаге, не рассматриваются опасными материалами согласно Статье 49 Свода федеральных нормативных актов, «Транспортирование», Части 172, «Таблица опасных материалов», от 1 октября 2000 г., и не классифицируются как окислители согласно Рекомендациям ООН в отношении «Транспортирования опасных грузов, Справочник тестов и критериев, 1995», «Раздел 34, Процедуры классификации, Способы тестирования и критерии, относящиеся к окислителям из раздела 5.1». Дополнительные примеры способов получения двойных солей 2:1 представлены в патенте США №8623315, который также включен ссылкой в настоящий документ во всей его полноте.

Удобрения на основе ASN обычно получают грануляцией твердого сульфата аммония (AS) с жидким нитратом аммония (AN). Типичные способы грануляции раскрыты в публикации патентной заявки США №2013/0192323, которая включена в настоящий документ ссылкой во всей своей полноте. Альтернативно, удобрения на основе ASN можно обрабатывать в виде расплава-пульпы или из удобрений-составляющих (нитрата аммония и сульфата аммония), или альтернативно из продуктов реакции серной/азотной кислот с безводным аммиаком. Существует несколько альтернатив для превращения расплава-пульпы в твердые частицы удобрения с физическими свойствами, требуемыми различными секторами рынка.

Приллирование - способ, в котором жидкий расплав осторожно льют из верхней части колонны противотоком охлаждающему воздуху. Поверхностное натяжение разделяет поток на отдельные капли, которые отверждаются перед достижением дна колонны. Типичный пример приллирования можно найти в патенте США №7175684, который включен ссылкой в настоящий документ во всей своей полноте.

Таблетирование аналогично приллированию в том, что расплав превращается в капли, а затем отверждается. Однако оно отличается от приллирования двумя особыми аспектами. Во-первых, вместо того, чтобы полагаться на поверхностное натяжение для получения капель определенных размеров, капли разделяют механически, таким образом достигая очень высокой однородности размеров. Во-вторых, вместо того, чтобы пропускать каплю через охлаждающий воздух, каплю наносят на охлаждаемую водой металлическую полосу. Тепло отводят от полосы, и отвержденные частицы падают с конца полосы. Типичный пример таблетирования можно найти в патенте США №7985393, который включен ссылкой в настоящий документ во всей своей полноте.

В одном типе процесса гранулирования расплав-пульпу распыляют на подвижный слой гранул. Расплав-пульпа как покрывает, так и агломерирует гранулы слоя с увеличением размера. В некоторых вариантах осуществления гранулы выгружают в сушильный барабан, который, если есть, обеспечивает дополнительное время обкатки для гранул. Гранулы поступают на операцию просеивания, где продукционная фракция извлекается, а материал меньшего размера и большего размера возвращают назад в грануляционный барабан.

Сущность изобретения

Варианты осуществления настоящего раскрытия включают системы и способы получения гранулированных удобрений. В некоторых вариантах осуществления продукт, представляющий собой гранулированное удобрение, содержит двойную соль нитрата аммония и сульфата аммония с формулой NH4SO4⋅2(NH4NO3).

В некоторых вариантах осуществления раскрытие относится к способу получения продукта, представляющего собой гранулированное удобрение. Способ предусматривает обеспечение расплава-пульпы, смешивание инертной текучей среды с расплавом-пульпой с получением смеси, распыление смеси на грануляционный слой в грануляционном барабане и отверждение расплава-пульпы в грануляционном барабане с получением продукта, представляющего собой гранулированное удобрение.

В одном более конкретном варианте осуществления расплав-пульпа содержит нитрат аммония и сульфат аммония, и при этом продукт содержит двойную соль нитрата аммония и сульфата аммония с формулой NH4SO4⋅2(NH4NO3). В еще более конкретном варианте осуществления по меньшей мере 50 масс. % продукта состоит из двойной соли NH4SO4⋅2(NH4NO3). В другом более конкретном варианте осуществления менее чем приблизительно 7 масс. % продукта состоит из непрореагировавшего и слабо прореагировавшего нитрата аммония и двойной соли NH4SO4⋅3(NH4NO3). В еще одном более конкретном варианте осуществления расплав-пульпа содержит мольное отношение нитрата аммония к сульфату аммония от приблизительно 0,9:1 до приблизительно 1,1:1. В еще одном более конкретном варианте осуществления продукт содержит гранулы с содержанием воды от приблизительно 0,4 масс. % до приблизительно 2,0 масс. %. В другом более конкретном варианте осуществления грануляционный слой поддерживается при температуре от приблизительно 80°C до приблизительно 120°C.

В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления массовая доля гранул, выходящих из грануляционного барабана, остающихся на сите Tyler +10, составляет 35 масс. % или больше. В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления гранулы, выходящие из грануляционного барабана, имеют прочность на раздавливание 8 фунтов на гранулу или больше.

В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления инертная текучая среда представляет собой летучую текучую среду, и гранулированное удобрение не полностью включает летучую текучую среду. В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления инертную текучую среду выбирают из группы, состоящей из: пара, жидкой воды, воздуха, азота и аргона. В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления инертной текучей средой является пар. В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления инертной текучей средой является жидкая вода. В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления инертной текучей средой является сжатый воздух. В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления инертная текучая среда имеет точку кипения при атмосферном давлении приблизительно 110°C или менее.

В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления инертная текучая среда обеспечивается в количестве, в пересчете на массу расплава-пульпы, от приблизительно 0,01 масс. % до приблизительно 20 масс. %. В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления инертная текучая среда обеспечивается в количестве, в пересчете на массу расплава-пульпы, от приблизительно 0,01 масс. % до приблизительно 0,03 масс. %. В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления инертная текучая среда обеспечивается в количестве, в пересчете на массу расплава-пульпы, от приблизительно 4 масс. % до приблизительно 20 масс. %.

В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления способ также предусматривает измерение по меньшей мере одного свойства расплава-пульпы при помощи по меньшей мере одного прибора, причем указанная стадия смешивания проводится после указанной стадии измерения. В другом более конкретном варианте осуществления указанное измерение включает измерение по меньшей мере одного свойства, выбранного из группы, состоящей из расхода, давления и температуры.

В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления указанное смешивание проводят путем впрыска инертной текучей среды в расплав-пульпу в месте впрыска в патрубке грануляционного барабана. В еще более конкретном варианте осуществления местом впрыска является коллектор или распределитель грануляционного барабана.

В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления указанное смешивание проводят путем впрыска инертной текучей среды в расплав-пульпу в месте впрыска в патрубке перед входом в грануляционный барабан. В другом более конкретном варианте осуществления любого из вышеуказанных вариантов осуществления место впрыска располагается вблизи соединения между патрубком и грануляционным барабаном.

Вышеуказанные и другие признаки настоящего изобретения и способ их достижения станут более очевидными, а само изобретение будет лучше понято со ссылкой на следующее описание вариантов осуществления настоящего изобретения, взятое вместе с приложенными фигурами.

Краткое описание чертежей

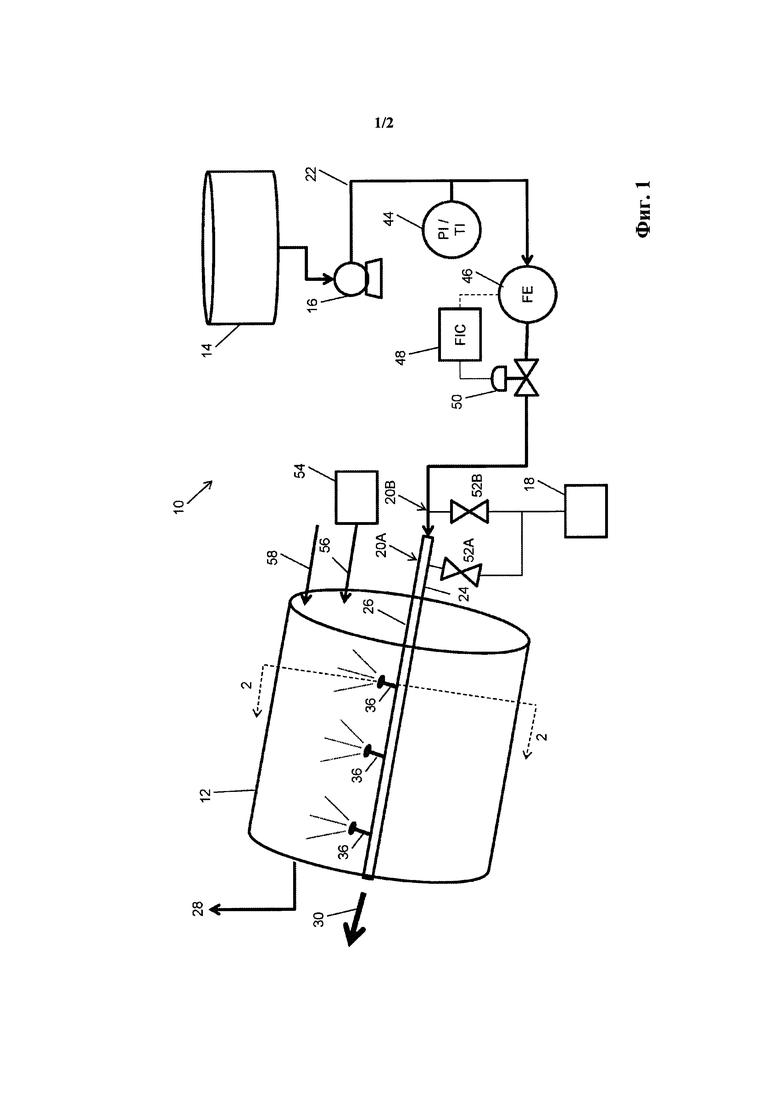

Фиг. 1 представляет собой схематические изображение типичного процесса гранулирования.

Фиг. 2 представляет собой сечение грануляционного барабана, пригодного в варианте осуществления процесса гранулирования фиг. 1.

Подробное описание изобретения

Хотя варианты осуществления, обсуждаемые ниже, относятся главным образом к твердым материалам на основе ASN, аналогичные техники можно применять к другим гранулированным продуктам, включая, помимо прочего, нитрат аммония, сульфат аммония и мочевину. Кроме того, хотя варианты осуществления, обсуждаемые ниже, относятся главным образом к материалам, получаемым непрерывным процессом гранулирования, аналогичные техники можно применять к процессам приллирования или таблетирования. При использовании в настоящем документе выражение «устройство отвердевания» включает любой тип устройства, в котором расплав-пульпа может отверждаться, причем неограничивающие примеры устройств отвердевания включают устройства гранулирования, устройства приллирования и устройства таблетирования.

Фиг. 1 обеспечивает схематический вид типичного, но неограничивающего варианта осуществления системы 10 гранулирования. Как показано, система 10 гранулирования содержит грануляционный барабан 12. Расплав-пульпу подают из емкости 14 получения сырья через насос 16 по патрубку 22. В одном варианте осуществления система 10 гранулирования может также содержать одно или несколько из сушильного/охлаждающего барабана, грохота и дробилки (не показана). В одном варианте осуществления система гранулирования сконструирована в виде контура для рециркуляции некондиционного (т.е. выше требуемого размера и/или меньше требуемого размера) материала назад в грануляционный барабан 12, пока он не придет к целевым характеристикам. Будет понятно, что конфигурации гранулирования могут включать ряд различных типов оборудования, конструкций, размеров и рабочих параметров.

В некоторых вариантах осуществления расплав-пульпа образуется объединением частиц нитрата аммония и сульфата аммония в присутствии небольшого количества воды и нагревания до температуры, достаточной для плавления нитрата аммония, и тщательного смешивания для диспергирования твердого сульфата аммония. В некоторых вариантах осуществления расплав-пульпа содержит мольное отношение нитрата аммония к сульфату аммония от приблизительно 0,9:1 до приблизительно 1,1:1. Размер частиц нитрата аммония не критичен, но в некоторых вариантах осуществления приблизительно 95 масс. % частиц нитрата аммония проходят сито Tyler №6 (отверстия 3,36 мм). Что касается сульфата аммония, чем меньше частицы, тем быстрее реакция между сульфатом аммония и нитратом аммония и тем мельче будет размер их дисперсии. В некоторых вариантах осуществления по меньшей мере приблизительно 85 масс. % частиц сульфата аммония проходят через сито Tyler №48 (отверстия 0,30 мм). Сульфат аммония, подвергнутый размолу в коммерческой шаровой мельнице, обычно соответствует этому критерию без дополнительного просева. В некоторых вариантах осуществления приблизительно 99 масс. % частиц сульфата аммония проходят через сито Tyler №48. В других вариантах осуществления приблизительно 99 масс. % частиц сульфата аммония проходят через сито Tyler №48 и приблизительно 50 масс. % частиц проходят через сито Tyler №200 (отверстия 0,074 мм).

Свойства расплава-пульпы в патрубке 22 можно контролировать одним или несколькими измерительными и регулирующими приборами. Типичные приборы включают датчики 44 давления и/или температуры и расходомерный датчик 46. Типичный расходомерный датчик содержит расходомер Кориолиса. Расходомерный датчик 46 может быть функционально связан с контроллером 48. Контроллер 48 функционально связан с клапаном 50, регулируя расход расплава-пульпы через патрубок 22.

В одном варианте осуществления грануляционный барабан 12 работает для получения гранул с содержанием воды самое меньшее приблизительно 0,4 масс. %, самое меньшее приблизительно 0,5 масс. % или самое меньшее приблизительно 0,6 масс. % и самое большее приблизительно 1,5 масс. %, самое большее приблизительно 1,75 масс. % или самое большее приблизительно 2,0 масс. %. В других вариантах осуществления полученная твердая композиция на основе ASN имеет содержание воды, которое находится в любом диапазоне, определенном между любой парой вышеуказанных значений, например, от приблизительно 0,4 масс. % до приблизительно 2,0 масс. %, от приблизительно 0,5 масс. % до приблизительно 1,75 масс. % или от приблизительно 0,5 масс. % до приблизительно 1,5 масс. %. В некоторых вариантах осуществления слой гранул поддерживают при температуре самое меньшее приблизительно 80°C, самое меньшее приблизительно 85°C, самое меньшее приблизительно 90°C или самое меньшее приблизительно 95°C и самое большее приблизительно 100°C, самое большее приблизительно 105°C, самое большее приблизительно 110°C или самое большее приблизительно 120°C. В других вариантах осуществления слой гранул поддерживают при температуре, которая находится в любом диапазоне, определенном между любой парой вышеуказанных значений, например, от приблизительно 80°C до приблизительно 120°C, от приблизительно 85°C до приблизительно 110°C или от приблизительно 90°C до приблизительно 100°C. Эти температуры значительно ниже температуры плавления материала на основе ASN. В некоторых вариантах осуществления температуру грануляционного слоя определяют при помощи датчика температуры с активным элементом, погруженным в подвижные твердые частицы. Напротив, обычные способы гранулирования работают при температуре слоя 140-160°C, что намного ближе к температуре плавления материала на основе ASN, получаемого при производстве гранул с содержанием воды обычно ниже 0,4 масс. %.

В одном типичном варианте осуществления массовая доля гранул, покидающих грануляционный барабан 12, остающихся на сите Tyler +10, составляет самое меньшее 35 масс. %, 40 масс. %, 50 масс. %, самое большее 55 масс. %, 60 масс. %, 65 масс. %, 70 масс. % или больше, или в любом диапазоне, определенном между любыми двумя вышеуказанными значениями, например, 35 масс. % или больше, 50 масс. % или больше или от 40 масс. % до 70 масс. %.

В одном типичном варианте осуществления гранулы, выходящие из грануляционного барабана 12, имеют прочность на раздавливание до 5 фунтов на гранулу, 6 фунтов на гранулу, 7 фунтов на гранулу, самое большее 8 фунтов на гранулу, 10 фунтов на гранулу, 15 фунтов на гранулу или больше, или в любом диапазоне, определенном между любыми двумя вышеуказанными значениями, например, 5 фунтов на гранулу или больше, 8 фунтов на гранулу или больше, от 6 фунтов на гранулу до 15 фунтов на гранулу или от 8 фунтов на гранулу до 15 фунтов на гранулу.

Фиг. 2 представляет собой сечение грануляционного барабана 12, взятое по линии 2-2 фиг. 1, показывая внутренние компоненты грануляционного барабана 12. В показанной ориентации грануляционный барабан 12 вращается в направлении, указанном стрелкой 31. Грануляционный барабан 12 имеет внутреннюю поверхность 32 и содержит некоторое количество гранул 34.

Грануляционный барабан 12 содержит одну или несколько распылительных форсунок 36 для расплава-пульпы, которые расположены и сконструированы так, чтобы распылять на гранулы 34 свежий расплав-пульпу из впускного патрубка 26. Хотя на фиг. 2 показана одна распылительная форсунка 36 для расплава-пульпы, будет понятно, что в некоторых вариантах осуществления множество форсунок 36 можно использовать.

Ряд 38 распылительных форсунок, в дополнение к форсункам 36 для расплава-пульпы, может, как показано, включать одну или несколько распылительных форсунок 40 для раствора, которые могут быть сконструированы для распыления жидкой воды или раствора удобрения, рециркулируемого или извлеченного из других операций на установке, при необходимости, на гранулы 34. В некоторых вариантах осуществления дополнительный аммиак можно добавлять для регулирования рН или путем добавления аммиака отдельно, или в комбинации с одним или несколькими водными растворами удобрений. В некоторых вариантах осуществления ряд 38 содержит одну или несколько форсунок 42 для впрыска пара, которые могут быть сконструированы для впрыска пара в грануляционный барабан 12. Для учета холодопроизводительности для отверждения расплава-пульпы варианты осуществления настоящего изобретения регулируют воду, воздух и пар, который распыляется/впрыскивается на слой гранул, для контроля содержания влаги, в то же время все еще сохраняя желаемые физические свойства полученного материала на основе ASN, включая прочность на раздавливание. В другом варианте осуществления дополнительный аммиак добавляют в грануляционный барабан 12 или через форсуночную стойку 38, или любым другим подходящим образом. В некоторых вариантах осуществления дополнительный аммиак добавляют для регулирования рН выше по потоку относительно рН продукта так, что рН на момент выгрузки из грануляционного слоя по существу такой же, как нормальный рН продукта. Как также указано в примерах, аммиак повышает рН твердого материала на основе ASN, что может облегчать более быстрое и полное превращение двойной соли 3:1 сульфата-нитрата аммония в двойную соль 2:1 сульфата-нитрата аммония.

Ссылаясь снова на фиг. 1, в одном типичном варианте осуществления источник 54 воздуха обеспечивает воздух с регулируемой температурой и/или влажностью с желаемым расходом посредством впускного отверстия 56 для воздуха для селективного изменения скорости потока воздуха через грануляционный слой. Воздух выходит из грануляционного барабана 12 через клапан 28. Из выпускного отверстия 30 продукт выгружается из грануляционного барабана 12. В некоторых типичных вариантах осуществления грануляционный барабан 12 может также содержать впускное отверстие 58 для рециркуляции продукта и переворачивания слоя затравок во внутреннем пространстве грануляционного барабана 12.

В некоторых вариантах осуществления менее чем приблизительно 7 масс. % продукта состоит из непрореагировавших и слабо прореагировавших частиц нитрата аммония или двойной соли 1:3. В некоторых вариантах осуществления менее чем приблизительно 5 масс. % или даже менее чем приблизительно 3 масс. % продукта состоит из непрореагировавших и слабо прореагировавших частиц нитрата аммония или двойной соли 1:3. В одном варианте осуществления содержание воды контролируют так, что полученная твердая композиция на основе ASN имеет содержание воды самое меньшее приблизительно 0,4 масс. %, самое меньшее приблизительно 0,5 масс. % или самое меньшее 0,6 масс. % и самое большее приблизительно 1,5 масс. %, самое большее приблизительно 1,75 масс. % или самое большее приблизительно 2,0 масс. %. В других вариантах осуществления полученная твердая композиция на основе ASN имеет содержание воды, которое находится в любом диапазоне, определенном между любой парой вышеуказанных значений, например, от приблизительно 0,4 масс. % до приблизительно 2,0 масс. %, от приблизительно 0,5 масс. % до приблизительно 1,75 масс. % или от приблизительно 0,5 масс. % до приблизительно 1,5 масс. %. Путем контроля содержания воды в этих диапазонах конверсия в двойную соль 2:1 ASN максимизируется, в то же время все еще сохраняя структурную целостность (например, прочность на раздавливание) полученного материала. При использовании в настоящем документе содержание воды относится к среднему содержанию воды в образце твердого материала на основе ASN, что определено посредством обычного гравиметрического анализа, проведенного во время или сразу после получения, как указано.

Как показано на фиг. 1, инертная текучая среда подается из источника 18 текучей среды. Инертная текучая среда типично добавляется в расплав-пульпу в месте 20А впрыска или месте 20В впрыска. Место 20А впрыска типично является частью коллектора 24 или распределителя впускного патрубка грануляционного барабана 12. Место 20В впрыска типично является частью патрубка 22, расположенного выше по потоку относительно коллектора 24 или распределителя. В одном типичном варианте осуществления место 20А впрыска является открытым отверстием и запорным клапаном в коллектор 24. В одном типичном варианте осуществления место 20А впрыска является открытым отверстием и запорным клапаном в патрубок 22. В некоторых типичных вариантах осуществления место 20 впрыска может также содержать одну или несколько перегородок (не показаны) для ускорения дополнительного перемешивания между расплавом-пульпой и инертной текучей средой. Клапан 52 обычно расположен между источником 18 текучей среды и местом 20 впрыска для контроля потока инертной текучей среды в место 20 впрыска.

Как показано на фиг. 1, места 20А и 20В впрыска обычно расположены ниже по потоку относительно измерительных и регулирующих приборов, таких как датчики 44 давления и/или температуры и расходомерный датчик 46. В некоторых вариантах осуществления впрыск инертной текучей среды в патрубок 22 выше по потоку относительно измерительных и регулирующих приборов может прерывать возможности измерений и/или физически повреждать один или несколько приборов.

При использовании в настоящем документе выражение инертная текучая среда относится к вторичной среде, которая химически инертна в отношении первичной расплавленной текучей среды в патрубке 22, что главным образом модифицирует физические характеристики струи, когда ее совместно подают через множество форсунок 36 для расплава-пульпы в грануляторе 12. В одном варианте осуществления инертная текучая среда не полностью включена в готовый гранулированный продукт и может быть обосновано предполагаться как отдельная от гранулированного продукта, оставаясь в состоянии пара при отверждении первичного расплавленного сырья или альтернативно испаряясь при условиях температуры слоя гранул в такое же равновесное состояние. В некоторых типичных вариантах осуществления инертная текучая среда является летучей текучей средой с температурой кипения при атмосферном давлении приблизительно 110°C или менее. Без ограничения какой-либо конкретной теорией считается, что включение летучей текучей среды дает суспензию капель смешанной фазы, что повышает относительную скорость расплава-пульпы на выходе из форсунок 36. В одном типичном варианте осуществления инертную текучую среду выбирают из группы, состоящей из пара, жидкой воды, сжатого воздуха и инертных газов, таких как азот и аргон.

В одном типичном варианте осуществления инертная текучая среда представляет собой пар. Без ограничения какой-либо конкретной теорией при относительно низких уровнях считается, что пар будет минимально конкурировать с расплавом в отношении доступного проходного сечения в форсунках 36, не давая ощутимого эффекта. При средних уровнях пар будет повышать давление, наблюдаемое в патрубке 26, и повышать скорость обеих жидкостей, выходящих из форсунок 36, давая повышенную скорость в форме распыла без эффекта охлаждения. При относительно высоких уровнях пар будет повышать давление, наблюдаемое в патрубке 26, и повышать скорость обеих жидкостей, выходящих из форсунок 36, давая неустойчивую форму распыла без эффекта охлаждения и потенциально препятствуя желаемому контролю потока расплава через клапан 50.

В одном типичном варианте осуществления инертная текучая среда представляет собой жидкую воду. Без ограничения какой-либо конкретной теорией считается, что при относительно низких уровнях жидкая вода будет по существу испаряться в пар, повышая давление и снижая температуру, наблюдаемую в патрубке 26, и повышая скорость обеих жидкостей, выходящих из форсунок 36, давая повышенную скорость в форме распыла с эффектом охлаждения. При средних уровнях жидкая вода будет испаряться в пар, повышая давление и снижая температуру, наблюдаемую в патрубке 26, и повышая скорость обеих жидкостей, выходящих из форсунок 36, давая повышенную скорость в форме распыла с эффектом охлаждения. При относительно высоких уровнях жидкая вода будет частично испаряться в пар, повышая давление и снижая температуру, наблюдаемую в патрубке 26, в то же время по существу разбавляя расплавленное сырье. Повышенная скорость обеих жидкостей, выходящих из форсунок 36, характеризуется снижением вязкости, давая повышенную скорость в форме распыла со значительным эффектом охлаждения. В одном типичном варианте осуществления, где инертная текучая среда представляет собой жидкую воду, относительно низкий уровень инертной текучей среды составляет ниже чем приблизительно 4 масс. % в пересчете на массу расплава-пульпы, средний уровень инертной текучей среды составляет от приблизительно 4 масс. % до приблизительно 15 масс. % в пересчете на массу расплава-пульпы, а относительно высокий уровень инертной текучей среды составляет больше чем приблизительно 4 масс. % в пересчете на массу расплава-пульпы.

В одном типичном варианте осуществления инертная текучая среда представляет собой сжатый газ, такой как сжатый воздух, сжатый азот или сжатый аргон. Без ограничения какой-либо конкретной теорией считается, что при относительно низких уровнях сжатый газ будет минимально конкурировать с расплавом в отношении доступного проходного сечения в форсунках 36, не давая ощутимого эффекта. При средних уровнях сжатый газ будет повышать давление, наблюдаемое в патрубке 26, и повышать скорость обеих жидкостей, выходящих из форсунок 36, давая повышенную скорость в форме распыла с эффектом охлаждения. При относительно высоких уровнях сжатый газ будет повышать давление, наблюдаемое в патрубке 26, и повышать скорость обеих жидкостей, выходящих из форсунок 36, давая неустойчивую форму распыла со значительным эффектом охлаждения и потенциально препятствуя желаемому контролю потока расплава через клапан 50.

В некоторых типичных вариантах осуществления количество инертной текучей среды в пересчете на массу расплава-пульпы составляет самое меньшее 0,01 масс. %, 0,02 масс. %, 0,03 масс. %, самое большее 4 масс. %, 6 масс. %, 13 масс. %, 15 масс. %, 20 масс. %, или в пределах любого диапазона, определенного между любыми двумя из вышеуказанных значений, например, от 0,01 масс. % до 20 масс. %, от 0,01 масс. % до 0,03 масс. %, от 0,02 масс. % до 13 масс. %, от 0,03 масс. % до 4 масс. %, от 4 масс. % до 15 масс. %, от 4 масс. % до 13 масс. % или от 4 масс. % до 20 масс. %.

При использовании в настоящем документе выражение добавка относится к химическому модификатору расплава-пульпы или готового продукта. Добавки, которые обычно являются нелетучими и полностью включаемыми в готовый продукт, не включены в группу инертных текучих сред. Типичные добавки включают вспомогательные средства для гранулирования, такие как сульфат алюминия, соединения кальция или магния, сульфат железа, соли цинка или многие запатентованные смеси добавок, включающие, помимо прочего, связующие, отверждающие и лиофилизирующие средства. Текучие среды, добавляемые специально для контроля рН продукта или сохраняемости, также не включены в группу инертных текучих сред.

В одном типичном варианте осуществления впрыск инертной текучей среды в патрубок 22 и/или коллектор 24 впускного патрубка 26 дает синергический эффект по сравнению с аналогичным впрыском расплава-пульпы и отдельным впрыском инертной текучей среды через отдельное впускное отверстие в грануляционный барабан 12.

Примеры

В одном типичном варианте осуществления впрыск жидкой воды в коллектор 24 впускного патрубка 26 дает синергический эффект по сравнению с аналогичным впрыском расплава-пульпы и отдельным впрыском жидкой воды через отдельное впускное отверстие 40 в грануляционный барабан 12. В этом примере первичное расплавленное сырье представляет собой эквимолярную суспензию сульфата-нитрата аммония при приблизительно 180°C, которую предварительно насыщали водой при атмосферном давлении до приблизительно 4-5 масс. %. Впрыск вторичной текучей среды - жидкой воды в коллектор 24 поддерживают в диапазоне 4 масс. % - 15 масс. % первичного расплавленного сырья.

Без впрыска вторичной текучей среды - жидкой воды гранулы, выходящие из грануляционного барабана 12, обычно имели размер меньше требуемого, и грануляционный барабан 12 не достигал продолжительного установившегося режима получения фракций частиц по размерам, требуя остановки установки. Массовая доля гранул, выходящих из грануляционного барабана 12, остающихся на сите Tyler +10, составляла менее чем приблизительно 30%. Кроме того, прочность на раздавливание полученных гранул обычно составляла менее чем приблизительно 5 фунтов на гранулу.

Напротив, при впрыске 4-15 масс. % вторичной жидкости грануляционный барабан 12 успешно работал при установившемся режиме на постоянной основе, и массовая доля гранул, остающихся на сите Tyler +10, составляла больше чем приблизительно 60%. Кроме того, прочность на раздавливание полученных гранул обычно составляла больше 8 фунтов на гранулу, до самое большее 15 фунтов на гранулу.

Без ограничения какой-либо конкретной теорией, считается, что впрыснутая вода выполняет три отдельные функции для модификации поведения струи: во-первых, небольшая часть впрыснутой вторичной жидкости, <1%, испаряется в пар, давая желаемое увеличение формы распыла расплава. Во-вторых, впрыснутая вода временно связывается с расплавом до такой степени, которая является недостижимой без повышения давления получения сырья. В-третьих, впрыснутая вода обеспечивает высокий уровень целевого испарительного охлаждения, что улучшает контроль температуры слоя гранул и исключает локализованные точки перегрева. Этот синергетический эффект приводит к наблюдаемому снижению количества нежелательных мелких частиц (<0,5 мм), которые не были успешно включены в большие гранулы целевого размера 2-3,5 мм. В обоих случаях, если жидкая вода впрыскивается в целевом диапазоне 4-13 масс. % через форсунку 40 или впускное отверстие 20, гранулы продукта, выходящие из грануляционного устройства, характеризуются уровнями влаги меньше чем приблизительно 2,0 масс. % и более предпочтительно меньше чем приблизительно 1,5 масс. %, что меньше чем в первичной композиции сырья (4-5 масс. %), показывая, что никакая дополнительная вода не была включена в гранулу в ходе данного процесса.

Хотя настоящее изобретение было описано относительно типичных конструкций, настоящее изобретение можно также модифицировать в пределах сущности и объема настоящего раскрытия. Кроме того, настоящая заявка предназначена охватывать такие отклонения от настоящего раскрытия, которые входят в пределы известной или общепринятой практики в области техники, к которой настоящее изобретение относится.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА-НИТРАТА АММОНИЯ | 2013 |

|

RU2628493C2 |

| ТАБЛЕТИРОВАНИЕ СУЛЬФАТА-НИТРАТА АММОНИЯ | 2010 |

|

RU2537810C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ОТВЕРЖДЕНИЕМ | 2006 |

|

RU2416593C2 |

| СПОСОБ И УСТРОЙСТВО ГРАНУЛИРОВАНИЯ С РЕГУЛИРОВАНИЕМ ДАВЛЕНИЯ | 2013 |

|

RU2614682C2 |

| СУЛЬФАТ НИТРАТ АММОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2279416C2 |

| ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ, СОДЕРЖАЩЕЕ ВОДОРАСТВОРИМЫЕ ФОРМЫ АЗОТА, МАГНИЯ И СЕРЫ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2455270C2 |

| СПОСОБ И ГРАНУЛЯТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ СУСПЕНЗИИ | 2019 |

|

RU2800070C2 |

| ИЗВЕСТЬСОДЕРЖАЩЕЕ АЗОТНО-СЕРНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2478087C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ УДОБРЕНИЯ, СОДЕРЖАЩЕЙ ИНГИБИТОР НИТРИФИКАЦИИ DMPSA, ПУТЕМ ДОБАВЛЕНИЯ DMPSA ИЛИ ЕЁ СОЛЕЙ В РАСПЛАВ УДОБРЕНИЯ | 2019 |

|

RU2808271C2 |

| КОМПОЗИЦИИ И СПОСОБЫ ОПРЕДЕЛЕНИЯ НАЗАКОННОГО ИСПОЛЬЗОВАНИЯ УДОБРЕНИЙ | 2011 |

|

RU2580346C2 |

Изобретение относится к сельскому хозяйству. Способ получения продукта, представляющего собой гранулированное удобрение, включает обеспечение расплава-пульпы, смешивание инертной текучей среды с расплавом-пульпой с получением смеси, распыление смеси в грануляционный слой грануляционного барабана и отверждение расплава-пульпы в грануляционном барабане с получением продукта, представляющего собой гранулированное удобрение, причем указанное смешивание проводят путем впрыска инертной текучей среды в расплав-пульпу в месте впрыска в патрубке грануляционного барабана. Изобретение позволяет получить гранулированное удобрение с пониженным содержанием нежелательных мелких частиц и высокой прочностью полученных гранул. 9 з.п. ф-лы, 2 ил., 2 пр.

1. Способ получения продукта, представляющего собой гранулированное удобрение, включающий:

обеспечение расплава-пульпы;

смешивание инертной текучей среды с расплавом-пульпой с получением смеси;

распыление смеси в грануляционный слой грануляционного барабана и

отверждение расплава-пульпы в грануляционном барабане с получением продукта, представляющего собой гранулированное удобрение,

причем указанное смешивание проводят путем впрыска инертной текучей среды в расплав-пульпу в месте впрыска в патрубке грануляционного барабана.

2. Способ по п. 1, в котором расплав-пульпа содержит мольное соотношение нитрата аммония и сульфата аммония от приблизительно 0,9:1 до приблизительно 1,1:1 и при этом продукт содержит двойную соль нитрата аммония и сульфата аммония с формулой NH4SO4⋅2(NH4NO3).

3. Способ по п. 2, в котором по меньшей мере 50 мас. % продукта состоит из двойной соли NH4SO4⋅2(NH4NO3) и менее чем приблизительно 7 мас. % продукта состоит из непрореагировавшего и слабо прореагировавшего нитрата аммония и двойной соли NH4SO4⋅3(NH4NO3).

4. Способ по п. 2, в котором грануляционный слой поддерживают при температуре от приблизительно 80°С до приблизительно 120°С и продукт содержит гранулы с содержанием воды от приблизительно 0,4 мас. % до приблизительно 2,0 мас. %.

5. Способ по п. 1, в котором инертная текучая среда представляет собой летучую текучую среду с температурой кипения при атмосферном давлении приблизительно 110°С или менее и гранулированное удобрение не полностью включает летучую текучую среду.

6. Способ по п. 1, в котором инертную текучую среду выбирают из группы, состоящей из пара, жидкой воды, воздуха, азота и аргона.

7. Способ по п. 1, в котором инертная текучая среда обеспечивается в количестве, в пересчете на массу расплава-пульпы, от приблизительно 0,01 мас. % до приблизительно 0,03 мас. %.

8. Способ по п. 1, в котором инертная текучая среда обеспечивается в количестве, в пересчете на массу расплава-пульпы, от приблизительно 4 мас. % до приблизительно 20 мас. %.

9. Способ по п. 1, дополнительно включающий измерение по меньшей мере одного свойства, выбранного из группы, состоящей из расхода, давления и температуры расплава-пульпы, при помощи по меньшей мере одного прибора, причем указанную стадию смешивания проводят после указанной стадии измерения.

10. Способ по п. 1, в котором место впрыска представляет собой коллектор или распределитель грануляционного барабана.

| WO 2013116024 A1, 08.08.2013 | |||

| US 20020095966 A1, 25.07.2002 | |||

| WO 2005035509 A1, 21.04.2005. |

Авторы

Даты

2019-04-23—Публикация

2016-03-02—Подача