I

Изобретение относится к разряду проточных смесителей статического действия и может быть использовано в тех областях техники, где требуется перемешивание жидких, жидко-вязких, пластичных и подобньш им систем.

Известно устройство, содержащее цилиндрический корпус с входным и выходным устройствами, внутри которого вплотную друг к другу установлены диспергирующие элементы, представляющие собой прямоугольные п.пастины, свертгутые поочередно в форме Геликоида правого и левого вращения. Диспергирующие элементы установлены таким образом, чтобы выходные кромки одного элемента были развернуты перпендикулярно относительно входных кромок, соседнего элемента

Недостаток этого устройства в том, что оно обладает низкой эффективностью. Дпя перемешивания вязких жидкостей в этом устройстве требуется 3040 диспергирующ1сх элементов, в связи с чем аппарат имеет значительньй внутренний объем и габариты.

Известен также статический смеситель, содержащий цилиндрический корпус с отверстиями для входа и выхода потока, внутри которого соосно установлены цилиндрические диспергирующие элементы с V-образными канавками на торцах, выполненными под углом 90 друг к другу и соединенными четырьмя

to перекрещивающимися каналами. На стыке соседних диспергирующих элементов V-образные канавки на торцах образуют тетраэдрические полости, часть которых отсечена цилиндрической поISверхностью корпуса 2 J,

Однако отклонение от правильной тетраэдрической формы полостей приводит к искажению потока массы, он становится несимметричным. При этом

го различные частицы массы движутся с разной скоростью, образуя таким образом застойные зоны. При переработке отверждающиеся композиции в местах

С- меньшей скоростью течения сильнее нарастают на стенках и засоряют смеситель ,

Кроме того, данное устройство с тетраэдрическими полостями описанной формы имеет значительный свободный объем. В результате для его промывки требуется большое количество моющей жидкости, равное 3-4 объемам аппарата. В начале и конце процесса перемешивания отверждающейся композиции часть массы, равную свободному объему устройства, приходится выбрасывать в отхода. Поэтому величина и форма полостей являются существенными факторами, определяющими технико-экономические показатели статического смесителя при переработке отверждающихся композиций.

Цель изобретения - снижение потер перерабатываемых компонентов, моющих жидкостей и повьшение надежности работы смесителя за счет ликвидации застойных зон.

Поставленная цель достигается за счет того, что на одном из торцев каждого элемента выполнены лыски, плоскости которых параллельны граням -образ ной канавки на противоположном торце. Между элементами при этом образуются замкнутые тетраэдрические полости меньших размеров, чем в известном устройстве все вершины которых лежат на внутренней fv цилиндрической поверхности корпуса, правильная тетраэдрчческая форма полостей между диcпepгиpyющи л элементами способствует симметричному характеру течения и деформирования обрабатываемого потока массы и исключению застойных зон.

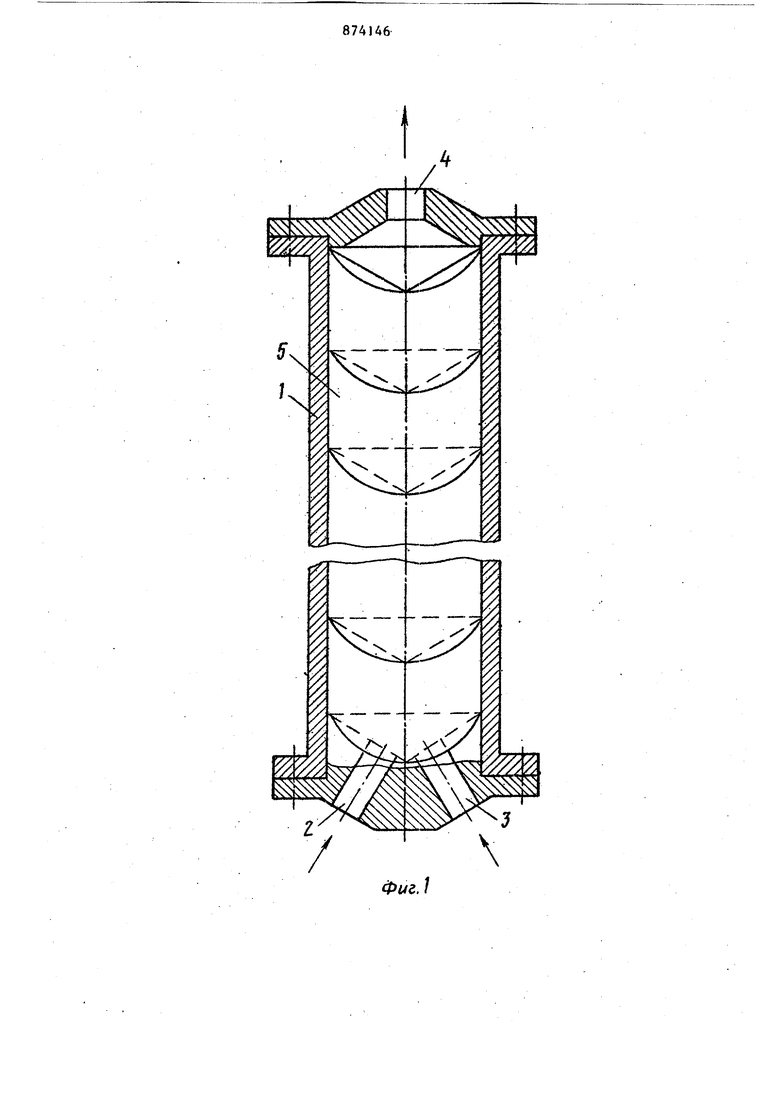

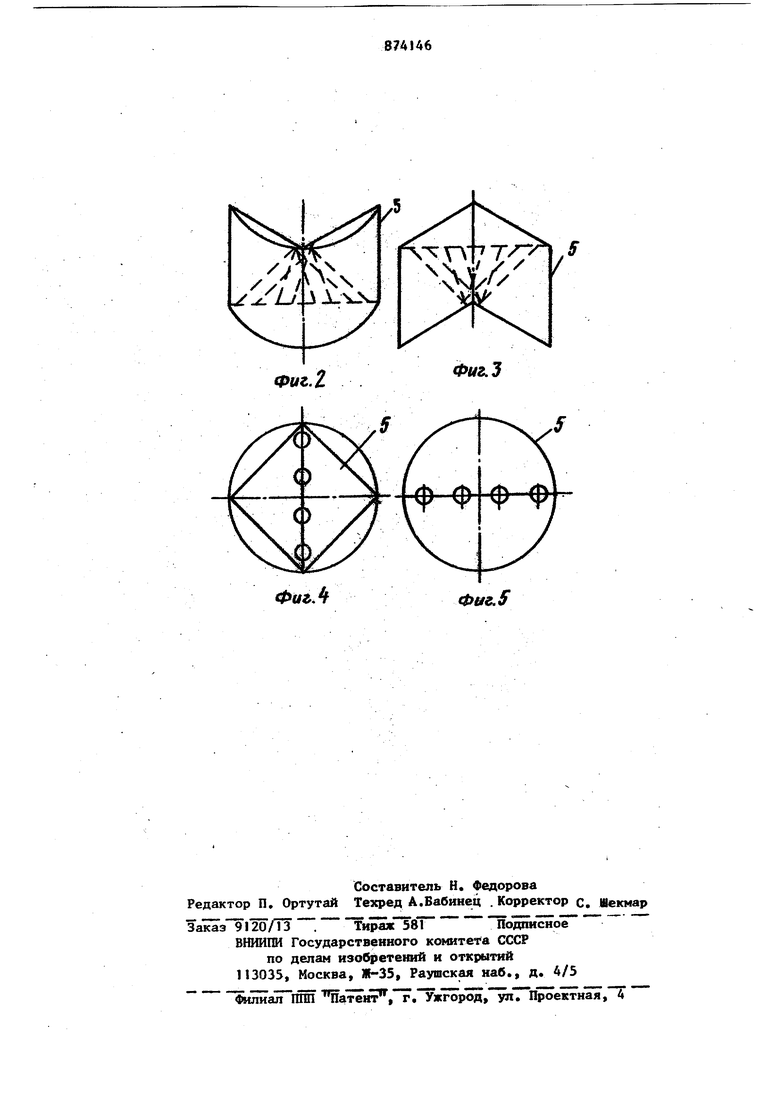

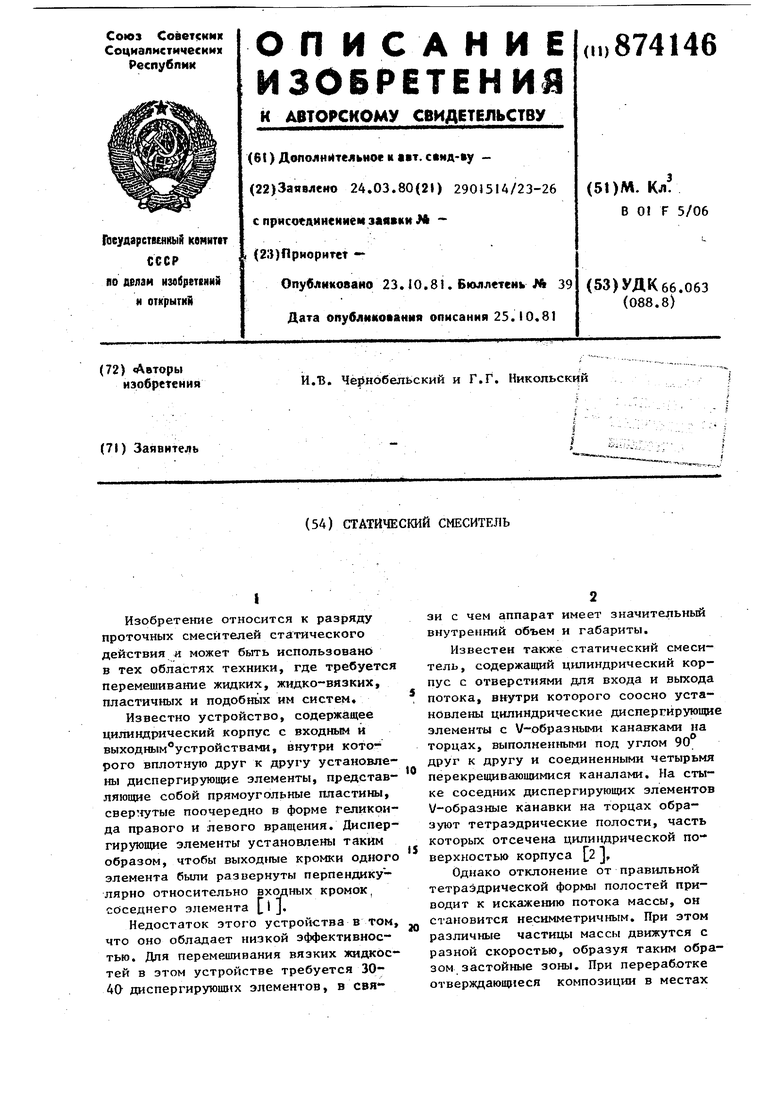

На фиг.1 изрбражен статический смеситель, общий вид; на фиг.2 диспергирующий элемент спереди на фиг;3 - то же сбоку , на фиг.4 - то ;же) со стороны верхнего торца j на фиг.5 - то же, со стороны нижнего торца.

Статический смеситель содержит корпус 1, отверстия 2 и 3 для входа потока, отверстие 4 для выхода потока и диспергирующие элементы 5, установленные вплотную друг к другу в корпусе. Диспергирующие элементы представляют собой цилиндричес сие детали, длина которых ориентировочно равна диаметру. На обоих

торцах диспергирзпощих элементов имеют- ся в отходы.

ся V-образные «а/1авки , выполненные под углом 90 друг к другу.

V-образные канавки на нижнем и верхнем торцах диспергирующих элементов соединены межДУ собой четырьмя каналами. На верхнем .торце диспергирующих элементов выполнены лыски, плоскости которых параллельны граням V-образной канавки на противоположном торце. В местах сопряжения между собой диспергирующих элементов, уст ановленных в корпусе смесителя, грани V-образных канавок образуют тетраэдрические полости, вершины

которых лежат на внутренней цилиндрической поверхности корпуса.

Устройство работает следующим образом.

Компоненты, предназначенные для смешения, подаются в смеситель через отверстия 2 и 3 непрерывным потоком в заданном соотношении. При прохождении массы через аппарат на выходе из каждого диспергирующего элемента в тетраэдрическую полость формируется плоский поток, который при дальнейшем движении через тетраэдрическую полость, обжимается и превращается к моменту входа в следукяций диспергирующий элемент в такой же плоский поток, вытянутый в поперечном направлении. При этом поверхности раздела между компонентами увеличиваются в 4 раза. При входе в диспергирующий элемент поток разрезается каналами на четыре части, из которых на выходе из этого диспергирующего элемента опять формируется плоский поток. При этом поверхности раздела опять оказываются параллельны друг другу и ориентированы попег рек потока. Таким образом, процесс повторяется в каждом диспергирующем элементе и поверхность раздела между компонентами к моменту выхода из смесителя многократно увеличивается. При остановке процесса отверждающуюся композицию необходимо удалить из аппарата. С этой целью через отверстия 2 и 3 подается моющая жидкость в количестве, равном 2-4 объемам устройства, которая вытесняет от ерждающуюся композицию и. очищает поверхности рабочих полостей. В начале процесса также часть масЪы, равная 2-3 объемам смесителя, до выхода на стационарный режим работы удаляетПрименение предлагаемого устройс ва позволяет значительно сократить расход перерабатываемых компонентов и моющей жидкости, повысить надеж нрсть работы аппарата, ликвидировав застойные зоны, а также увеличить компактность устройства. Формула изобретения Статический смеситель, содержащий цилиндрический корпус с отверстиями для входа и выхода потока, внутри которого соосно установлены. 1щлиндрические диспергирующие элементы с V-образными канавками на торцах, выполненными под углом 90 друг к другу и соединенными четь|рьмя перекрещивакхцимися каналами, о т личающийся тем, что, с целью снижения потерь перерабатываемых компонентов, моюнщх жидкостей и повьписния надежности работы за счет ликвидации застойных зон, на одном из торцев каждого элемента вьтолнены лыски, плоскости которых параллельны граням V -образной канавки на противоположном торце. Источники информации, принятые во вш мание при экспертизе 1,Патент Вехшкобритании № 1351811, кл. В 1 С, 1974. 2.Патент Великобритании № 1284157, кл. В 1 С,1972.

/ /

i.

Фиг.3

.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Статический смеситель | 1990 |

|

SU1768260A1 |

| Смеситель для полимерных материалов | 1984 |

|

SU1191297A1 |

| Смеситель | 1981 |

|

SU997772A1 |

| Массообменный аппарат | 1977 |

|

SU704641A1 |

| ПЕРЕДВИЖНОЙ МАЛООБЪЕМНЫЙ МОЕЧНЫЙ АГРЕГАТ | 2009 |

|

RU2420415C1 |

| КОМБИНИРОВАННЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2015 |

|

RU2592801C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500484A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ И ГОМОГЕНИЗАЦИИ | 2004 |

|

RU2262979C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2015 |

|

RU2587182C1 |

Авторы

Даты

1981-10-23—Публикация

1980-03-24—Подача