Изобретение относится к оборудованию для переработки полимерных материалов и может быть использовано для непрерывного диспергирующего смещения полимер-полимерных композиций, полимеров с различными ингредиентами, а также высокодисперсными минеральными наполнителями в линиях для компаундирования, окрашивания, стабилиза-- ции и переработки полимерных наполненных материалов.

Цель изобретения - повышение эффективности смешения материалов.

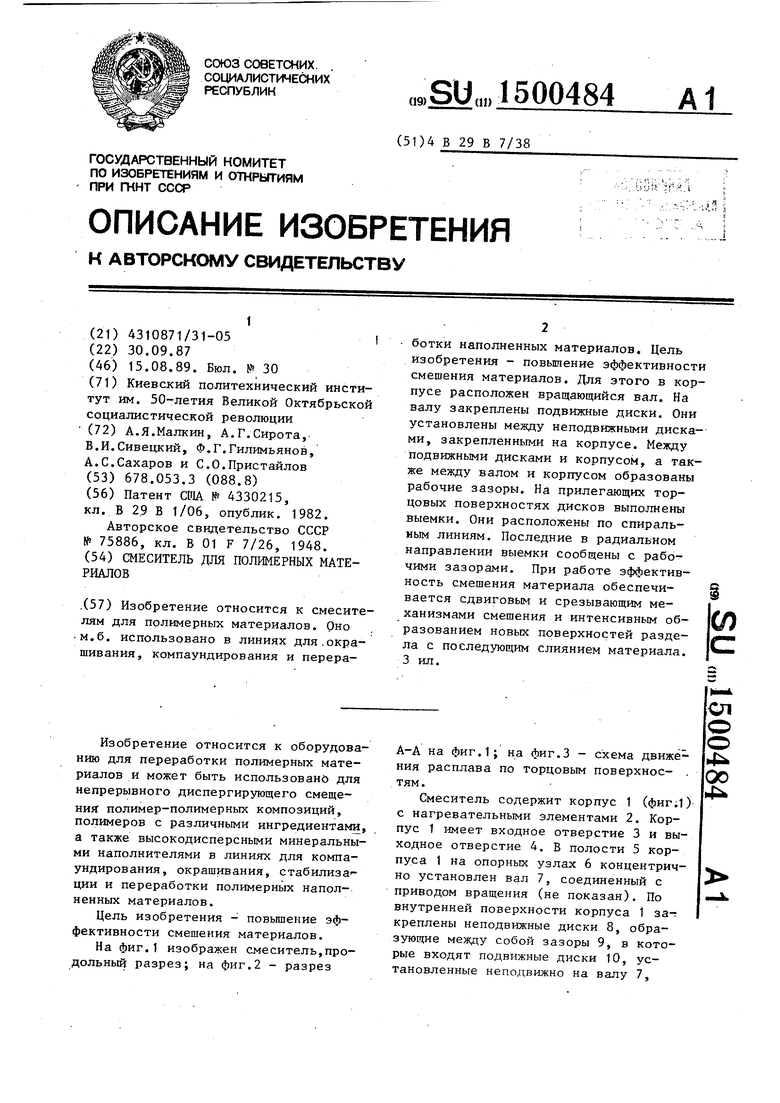

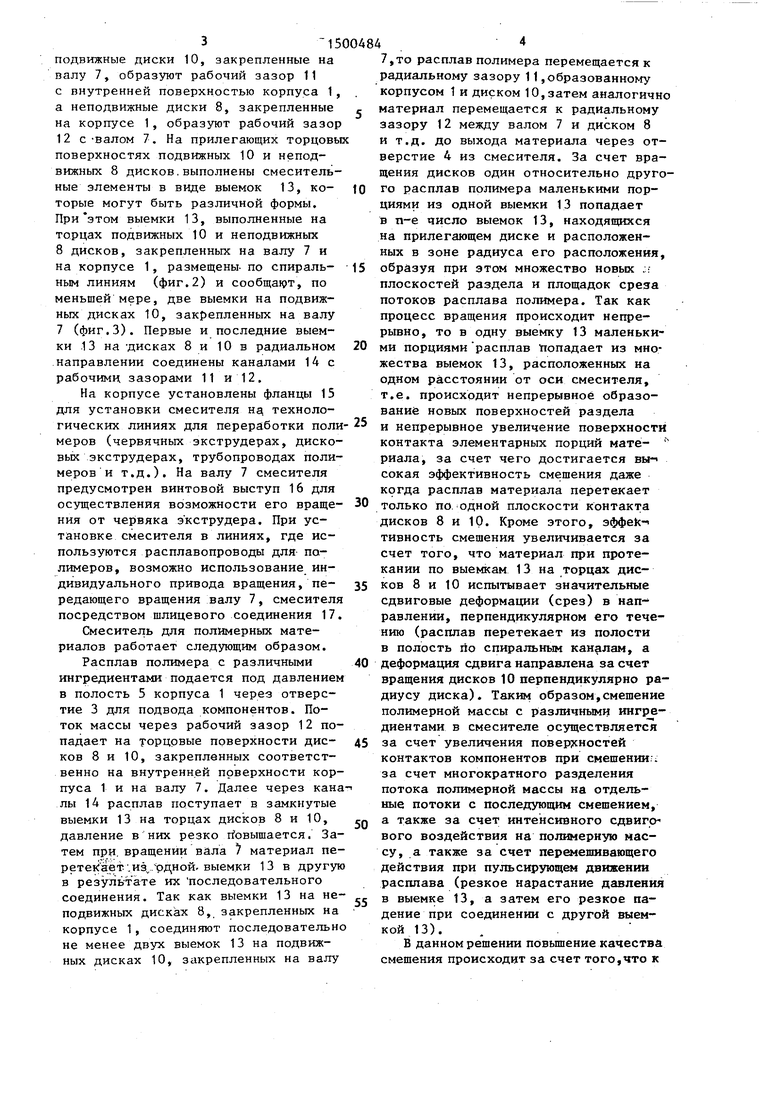

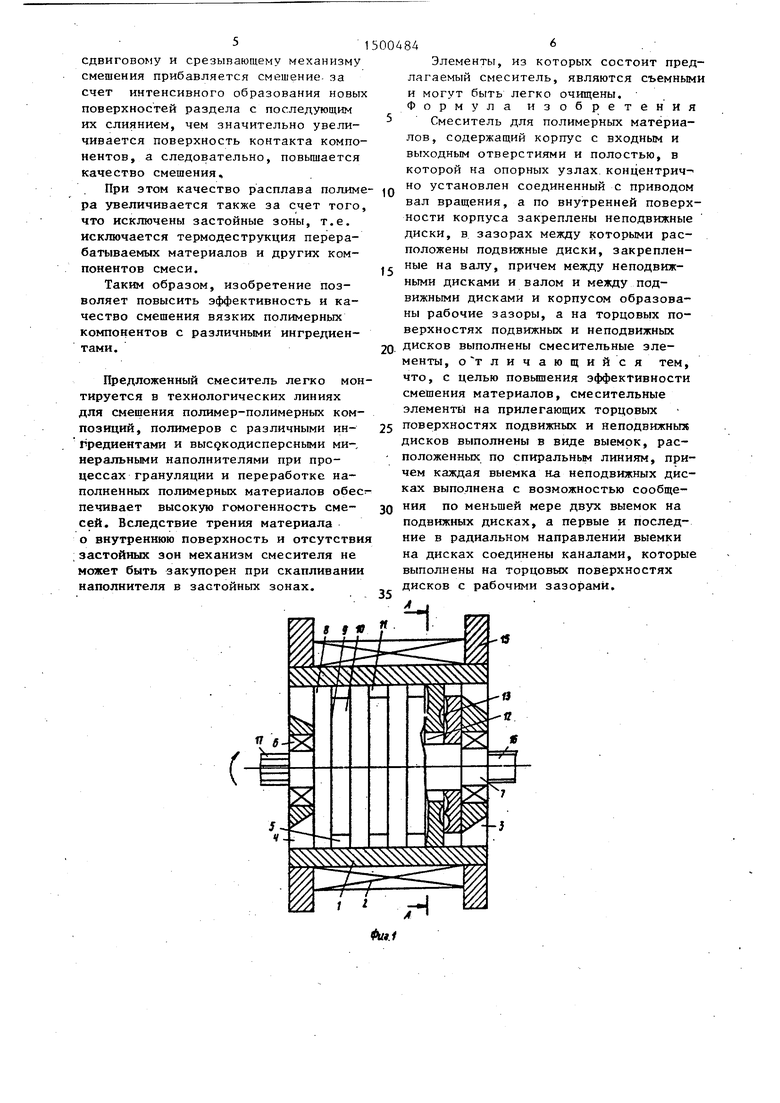

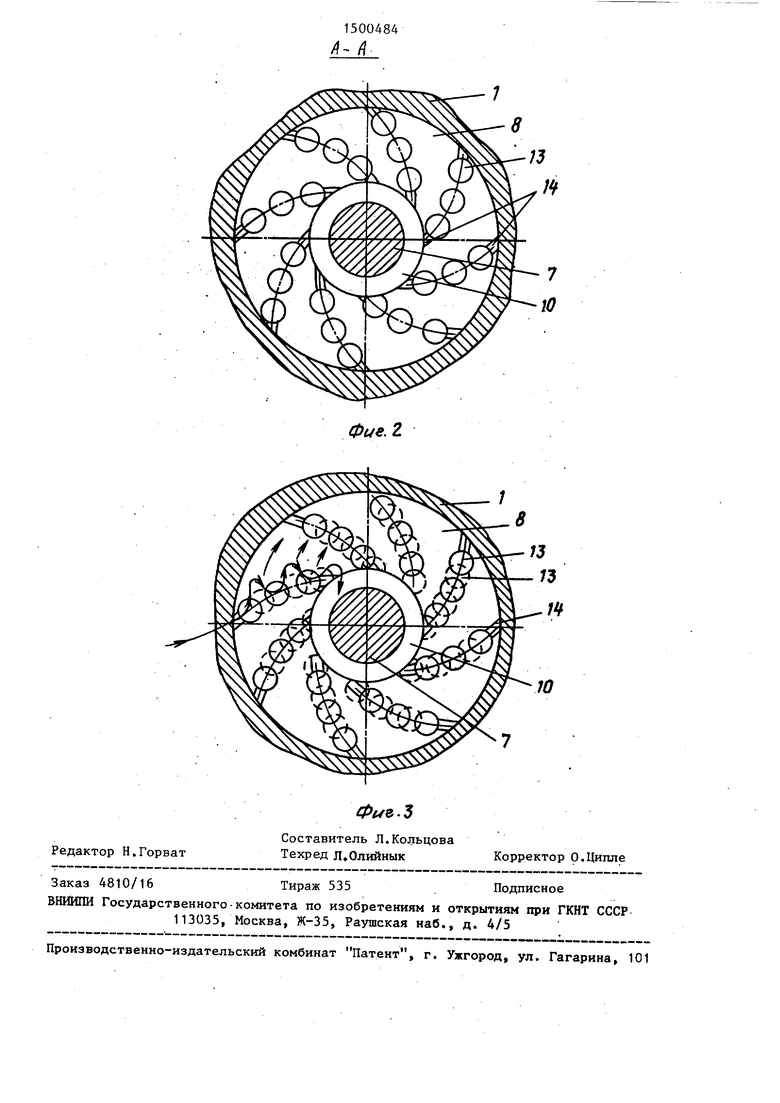

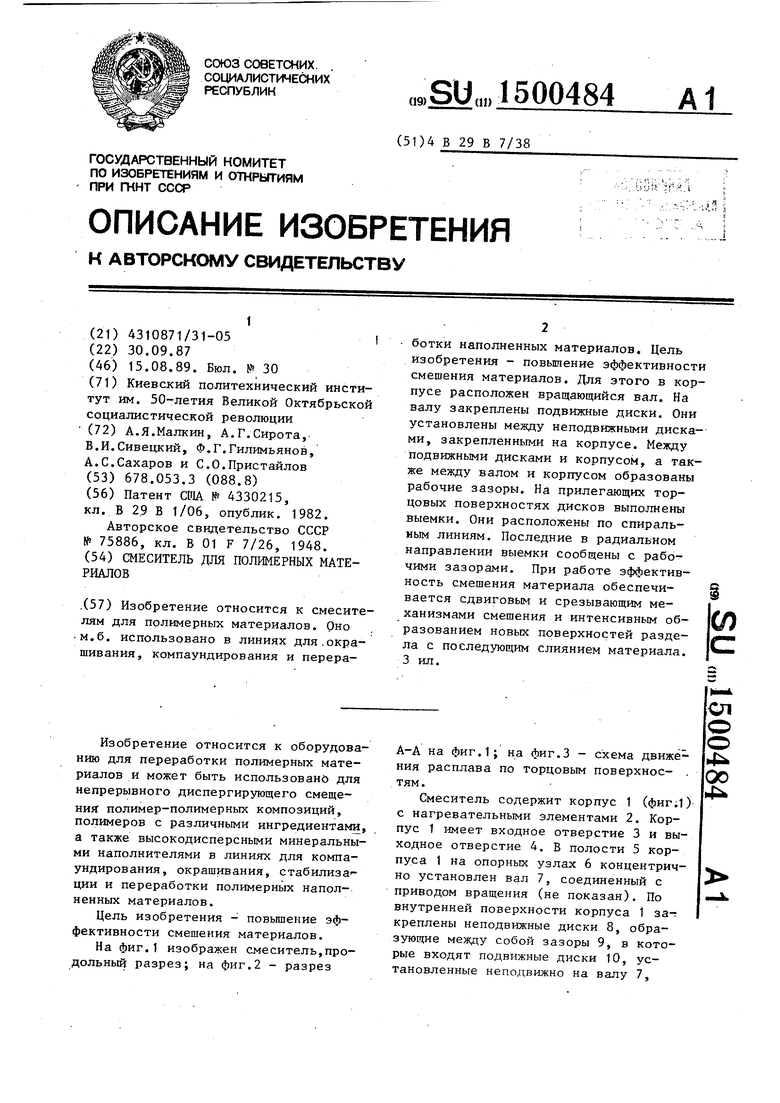

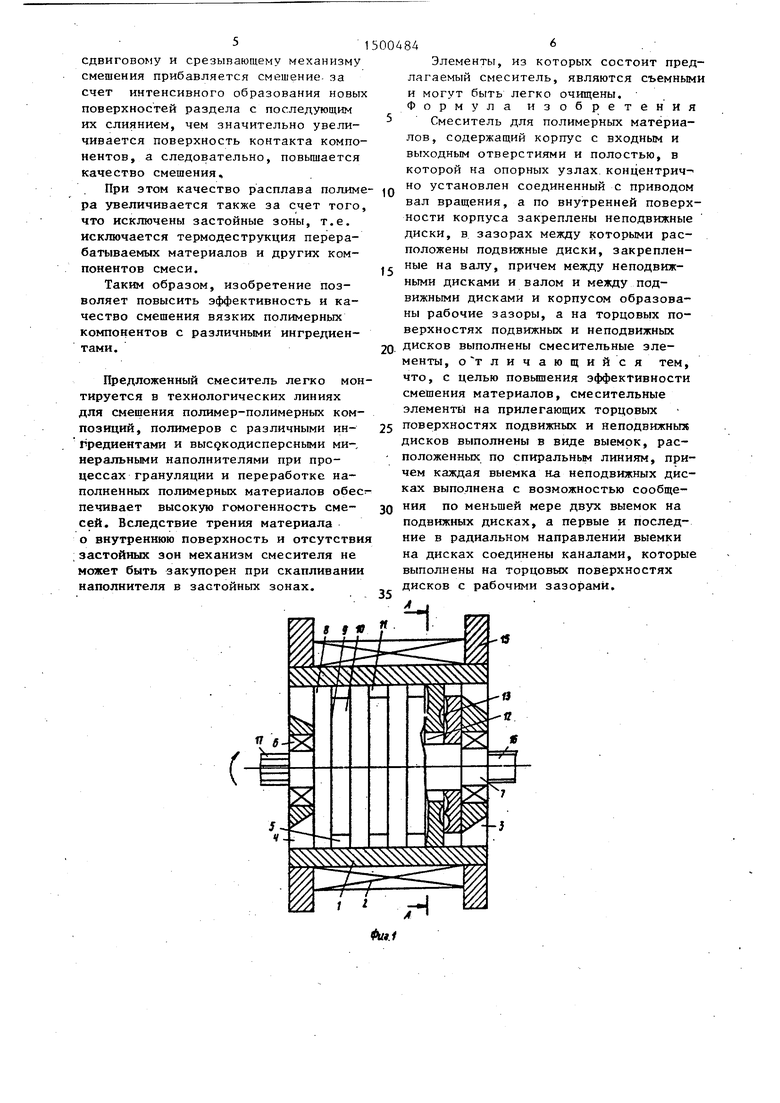

На фиг.1 изображен смеситель,продольный разрез; на фиг.2 - разрез

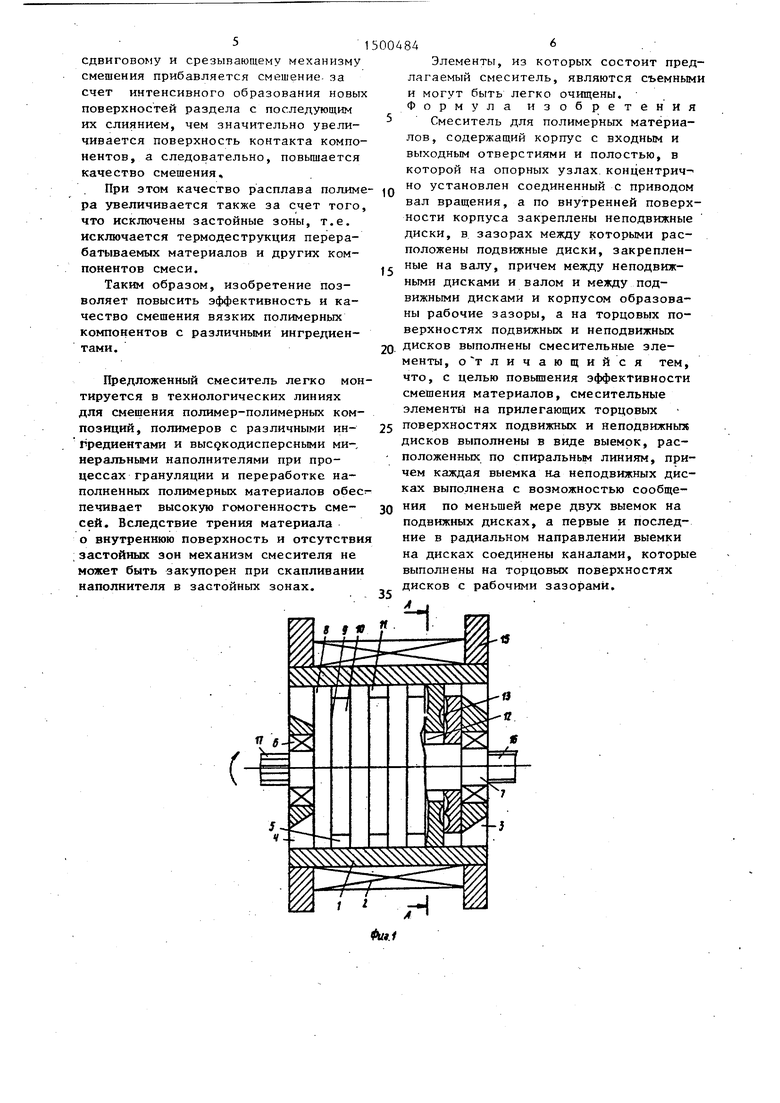

А-А на фиг.1; на фиг.З - схема движения расплава по торцовым поверхнос- . тям.

Смеситель содержит корпус 1 (фигИ) с нагревательными элементами 2. Корпус 1 имеет входное отверстие 3 и выходное отверстие 4. В полости 5 корпуса 1 на опорных узлах 6 концентрич- но установлен вал 7, соединенный с приводом вращения (не показан). По внутренней поверхности корпуса 1 за-г креплены неподвижные диски 8, образующие между собой зазоры 9, в которые входят подвижные диски 10, установленные неподвижно на валу 7,

О1

о

о

4

00 4

подвижные диски 10, закрепленные на валу 7, образуют рабочий зазор 11 с внутренней поверхностью корпуса 1, а неподвижные диски 8, закрепленные на корпусе 1, образуют рабочий зазор 12 с-валом 7. На прилегающих торцовых поверхностях подвижных 10 и неподвижных 8 дисков.выполнены смесительные элементы в виде выемок 13, которые могут быть различной формы. При этом выемки 13, выполненные на торцах подвижных 10 и неподвижных 8 дисков, закрепленных на валу 7 и на корпусе 1, размещены- по спиральным линиям (фиг. 2) и сооб1ца19Т, по меньшей мере, две выемки на подвижных дисках 10, закрепленных на валу 7 (фиг.З). Первые и последние выемки 13 на -дисках 8 и 10 в радиальном направлении соединены каналами 14 с рабочими зазорами 11 и 12.

На корпусе установлены фланцы 15 для установки смесителя нд техноло7,то расплав полимера перемещается к радиальному зазору 11, образованному корпусом 1 и диском 10, затем аналогично

с материал перемещается к радиальному зазору 12 между валом 7 и диском 8 и т.д. до выхода материала через отверстие 4 из смесителя. За счет вращения дисков один относительно другоfO го расплав полимера маленькими порциями из одной выемки 13 попадает в п-е число выемок 13, находящихся на прилегающем диске и расположенных в зоне радиуса его расположения,

15 образуя при этом множество новых .: плоскостей раздела и площадок среза потоков расплава полимера. Так как процесс вращения происходит непрерывно, то в одну выемку 13 маленьки20 ми порциями расплав попадает из множества выемок 13, расположенных на одном расстоянии от оси смесителя, т.е. происходит непрерывное образование новых поверхностей раздела

гических линиях для переработки поли-25 j, непрерывное увеличение поверхности

меров (червячньпс экструдерах, дисковых экструдерах, трубопроводах полимеров и т.д.). На валу 7 смесителя предусмотрен винтовой выступ 16 для осуществления возможности его вращения от червяка э кструдера. При установке смесителя в линиях, где используются расплавопроводы для полимеров, возможно использование индивидуального привода вращения, передающего вращения валу 7, смесителя посредством шлицевого соединения 17.

Смеситель для полимерных материалов работает следующим образом.

Расплав полимера с различивши ингредиентами подается под давлением в полость 5 корпуса 1 через отверстие 3 для подвода компонентов. Поток массы через рабочий зазор 12 попадает на торцовые поверхности дисков 8 и 10, закрепленных соответственно на внутренней поверхности корпуса 1 и на валу 7. Далее через кана- лы 14 расплав поступает в замкнутые выемки 13 на торцах дисков 8 и 10, давление в них резко п овышается. Затем при. вращении вала ) материал пе- ретекает.из„. рл,ной. выемки 13 в другую в результате их последовательного соединения. Так как выемки 13 на неподвижных дисках 8, закрепленных на корпусе 1, соединяют последовательно не менее двух выемок 13 на подвижных дисках 10, закрепленных на валу

30

35

40

45

50

55

контакта элементарных порций мате- риала, за счет чего достигается вы- сокая эффективность смешения даже когда расплав материала перетекает только по. одной плоскости контакта дисков 8 и 10. Кроме этого, эффеК- тивность смешения увеличивается за счет того, что материал при протекании по выемкам 13 на торцах дисков 8 и 10 испытывает значительные сдвиговые деформации (срез) в направлении, перпендикулярном его течению (расплав перетекает из полости в полость rto спиральным каналам, а деформация сдвига направлена за счет вращения дисков 10 перпендикулярно радиусу диска). Таким образом,смешение полимерной массы с различными ингредиентами в смесителе осуществляется за счет увеличения повер сностей контактов компонентов при смешении. ; за счет многократного разделения потока полимерной массы на отдельные потоки с последующим смешением, а также за счет интенсивного сдвиго вого воздействия на полимерную массу, а также за счет перемешивающего действия при пульсирующем движении расплава (резкое нарастание давления в выемке 13, а затем его резкое падение при соединении с другой выемкой 13).

6 данном решении повьш1ение качества смешения происходит за счет того,что к

7,то расплав полимера перемещается к радиальному зазору 11, образованному корпусом 1 и диском 10, затем аналогично

материал перемещается к радиальному зазору 12 между валом 7 и диском 8 и т.д. до выхода материала через отверстие 4 из смесителя. За счет вращения дисков один относительно другого расплав полимера маленькими порциями из одной выемки 13 попадает в п-е число выемок 13, находящихся на прилегающем диске и расположенных в зоне радиуса его расположения,

образуя при этом множество новых .: плоскостей раздела и площадок среза потоков расплава полимера. Так как процесс вращения происходит непрерывно, то в одну выемку 13 маленькими порциями расплав попадает из множества выемок 13, расположенных на одном расстоянии от оси смесителя, т.е. происходит непрерывное образование новых поверхностей раздела

j, непрерывное увеличение поверхности

0

5

0

5

0

5

контакта элементарных порций мате- риала, за счет чего достигается вы- сокая эффективность смешения даже когда расплав материала перетекает только по. одной плоскости контакта дисков 8 и 10. Кроме этого, эффеК- тивность смешения увеличивается за счет того, что материал при протекании по выемкам 13 на торцах дисков 8 и 10 испытывает значительные сдвиговые деформации (срез) в направлении, перпендикулярном его течению (расплав перетекает из полости в полость rto спиральным каналам, а деформация сдвига направлена за счет вращения дисков 10 перпендикулярно радиусу диска). Таким образом,смешение полимерной массы с различными ингредиентами в смесителе осуществляется за счет увеличения повер сностей контактов компонентов при смешении. ; за счет многократного разделения потока полимерной массы на отдельные потоки с последующим смешением, а также за счет интенсивного сдвиго вого воздействия на полимерную массу, а также за счет перемешивающего действия при пульсирующем движении расплава (резкое нарастание давления в выемке 13, а затем его резкое падение при соединении с другой выемкой 13).

6 данном решении повьш1ение качества смешения происходит за счет того,что к

5,

сдвиговому и срезывающему механизму смешения прибавляется смешение- за счет интенсивного образования новых поверхностей раздела с последующим их слиянием, чем значительно увеличивается поверхность контакта компонентов, а следовательно, повышается качество смешения.

При этом качество расплава полиме ра увеличивается также за счет того что исключены застойные зоны, т.е. исключается термодеструкция перерабатываемых материалов и других компонентов смеси.

Таким образом, изобретение позволяет повысить эффективность и качество смешения вязких полимерных компонентов с различными ингредиентами.

Предложенный смеситель легко монтируется в технологических линиях для смешения полимер-полимерных композиций, полимеров с различными ингредиентами и высдкодисперсными ми-, неральными наполнителями при процессах грануляции и переработке наполненных полимерных материалов обеспечивает высокую гомогенность смесей. Вследствие трения материала о внутреннюю поверхность и отсутствия застойных зон механизм смесителя не ожет быть закупорен при скапливании аполнителя в застойных зонах.

10

500А8А6Элементы, из которых состоит предлагаемый смеситель, являются съемными и могут быть легко очищены. Формула изобретения Смеситель для полимерных материалов, содержащий корпус с входным и выходным отверстиями и полостью, в которой на опорных узлах, концентрич- но установлен соединенный с приводом вал вращения, а по внутренней поверхности корпуса закреплены неподвижные диски, в зазорах между которыми расположены подвижные диски, закреплен- 5 ные на валу, причем между неподвижными дисками и валом и между подвижными дисками и корпусом образованы рабочие зазоры, а на торцовых поверхностях подвижных и неподвижных 20 дисков выполнены смесительные элементы, обличающийся тем, что, с целью повышения эффективности смешения материалов, смесительные элементы на прилегающих торцовых 25 поверхностях подвижных и неподвижных дисков выполнены в виде выемок, рас- положенных по спиральным линиям, причем каждая выемка на неподвижных дисках выполнена с возможностью сообщения по меньшей мере двух выемок на подвижных дисках, а первые и последние в радиальном направлении выемки на дисках соединены каналами, которые выполнены на торцовых поверхностях дисков с рабочими зазорами.

J-tf

30

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1991 |

|

SU1801750A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1646879A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1634509A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1761522A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1785908A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500485A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1821380A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1537546A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1577982A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1792836A1 |

Изобретение относится к смесителям для полимерных материалов. Оно может быть использовано в линиях для окрашивания, компаундирования и переработки наполненных материалов. Цель изобретения - повышение эффективности смешения материалов. Для этого в корпусе расположен вращающийся вал. На валу закреплены подвижные диски. Они установлены между неподвижными дисками, закрепленными на корпусе. Между подвижными дисками и корпусом, а также между валом и корпусом образованы рабочие зазоры. На прилегающих торцовых поверхностях дисков выполнены выемки. Они расположены по спиральным линиям. Последние в радиальном направлении выемки сообщены с рабочими зазорами. При работе эффективность смешения материала обеспечивается сдвиговым и срезывающим механизмами смешения и интенсивным образованием новых поверхностей раздела с последующим слиянием материала. 3 ил.

Фие.г

Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Глиномешалка для приготовления глинистого раствора | 1948 |

|

SU75886A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-15—Публикация

1987-09-30—Подача