2.Смеситель по п.1, о т л и чающийся тем, что смесительный элемент вьшолнен со ступенчатой цилиндрической частью, при этом каналы вьшолнены по торцу учаска большего диаметра с наклоном к оси смесительного элемента.

3.Смеситель по п.1, о т л и чающийся тем, что опорные элементы смесительного элемента выполнены в виде шариков, под которые

1297 .

на торце смесительного элемента выполнена кольцевая канавка. .

4.Смеситель по п.1, о т л и чающийся тем, что на цилиндрической поверхности смесительного элемента выполнена кольцевая канавка под шарики.

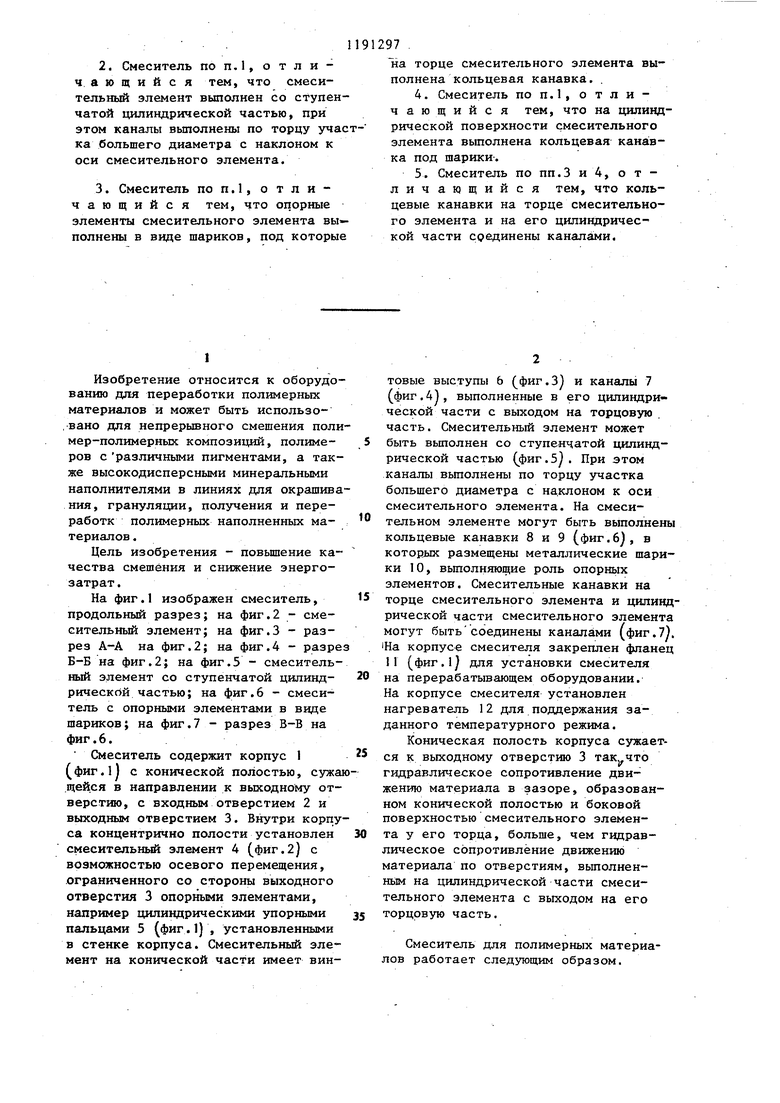

5.Смеситель по пп.З и 4, о т личавдщийся тем, что кольцевые канавки на торце смесительного элемента и на его цилиндрической части соединены каналами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1987 |

|

SU1500484A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1537546A1 |

| Смеситель для полимерных материалов | 1985 |

|

SU1351809A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1577980A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Статический смеситель | 1989 |

|

SU1611425A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1634509A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801749A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1729766A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500483A1 |

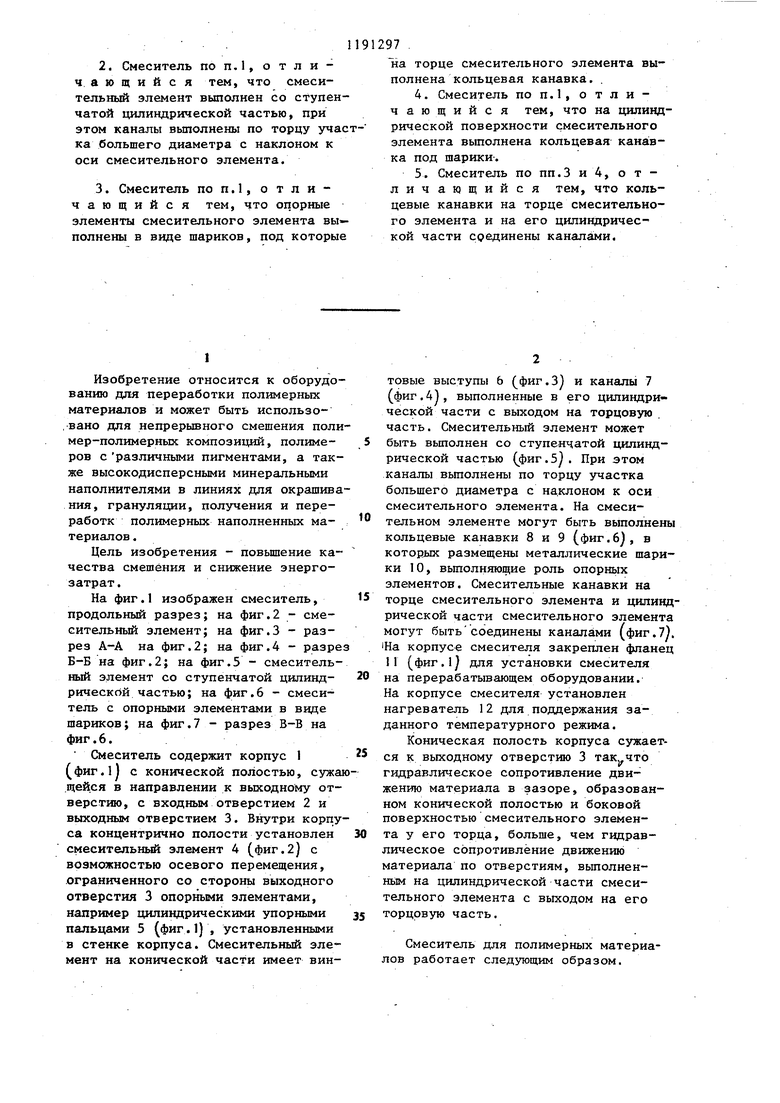

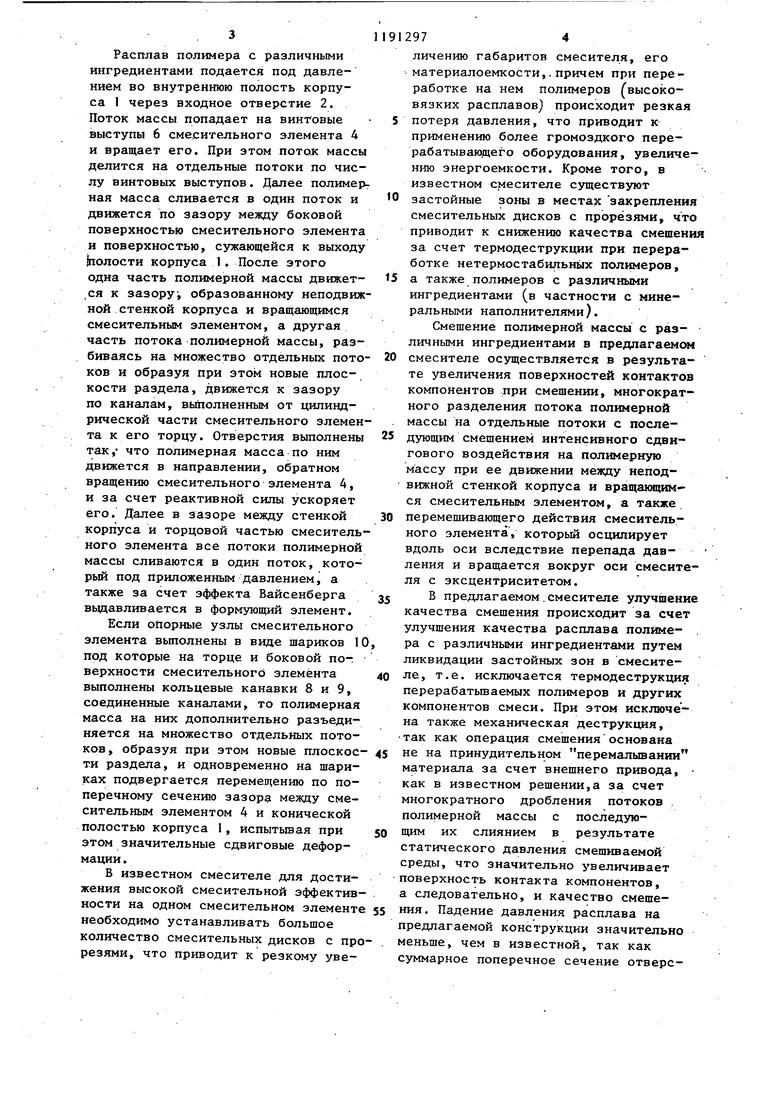

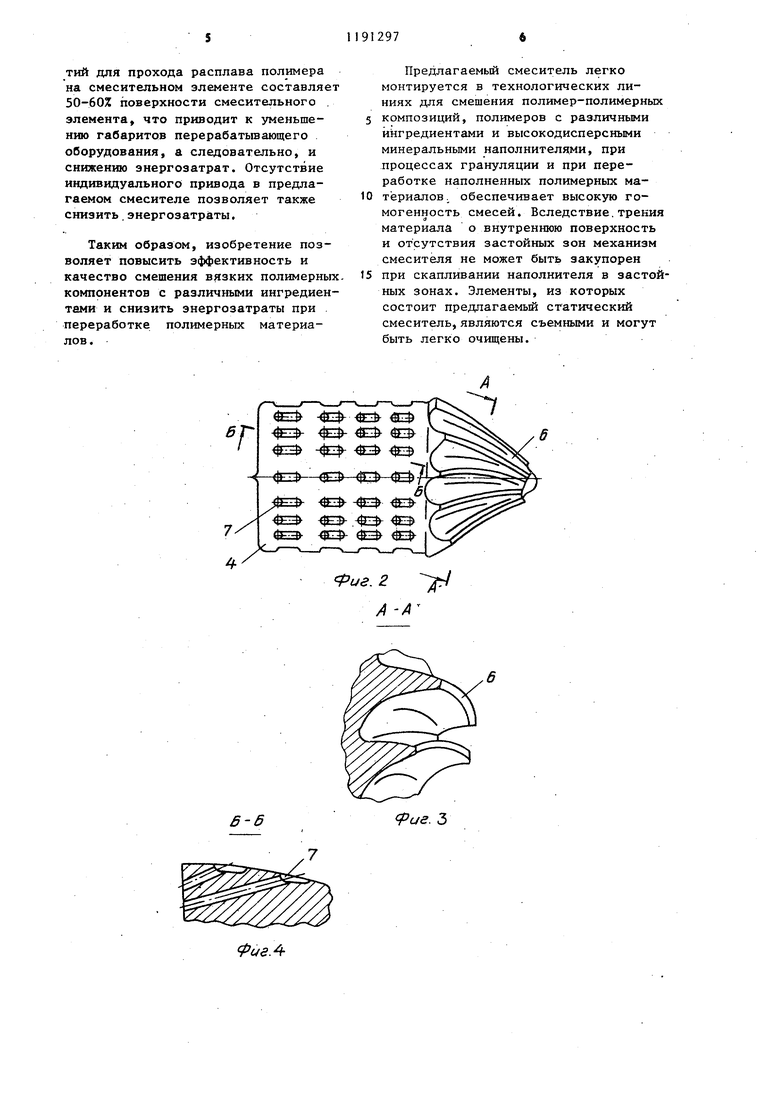

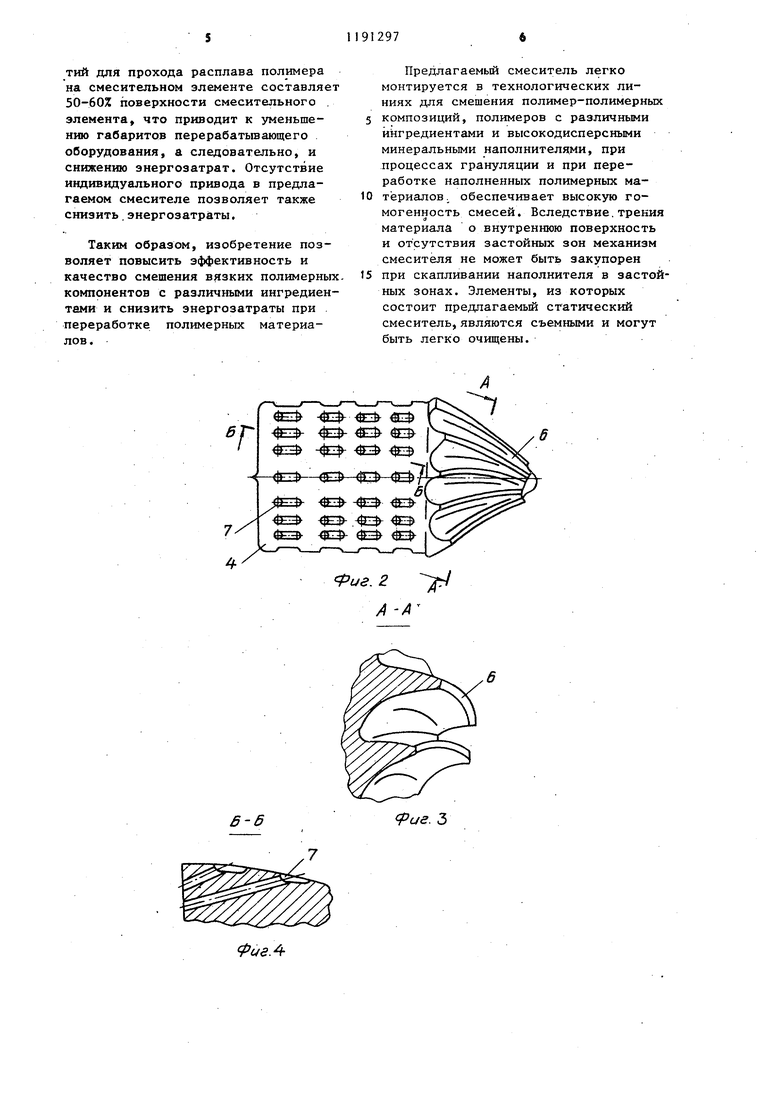

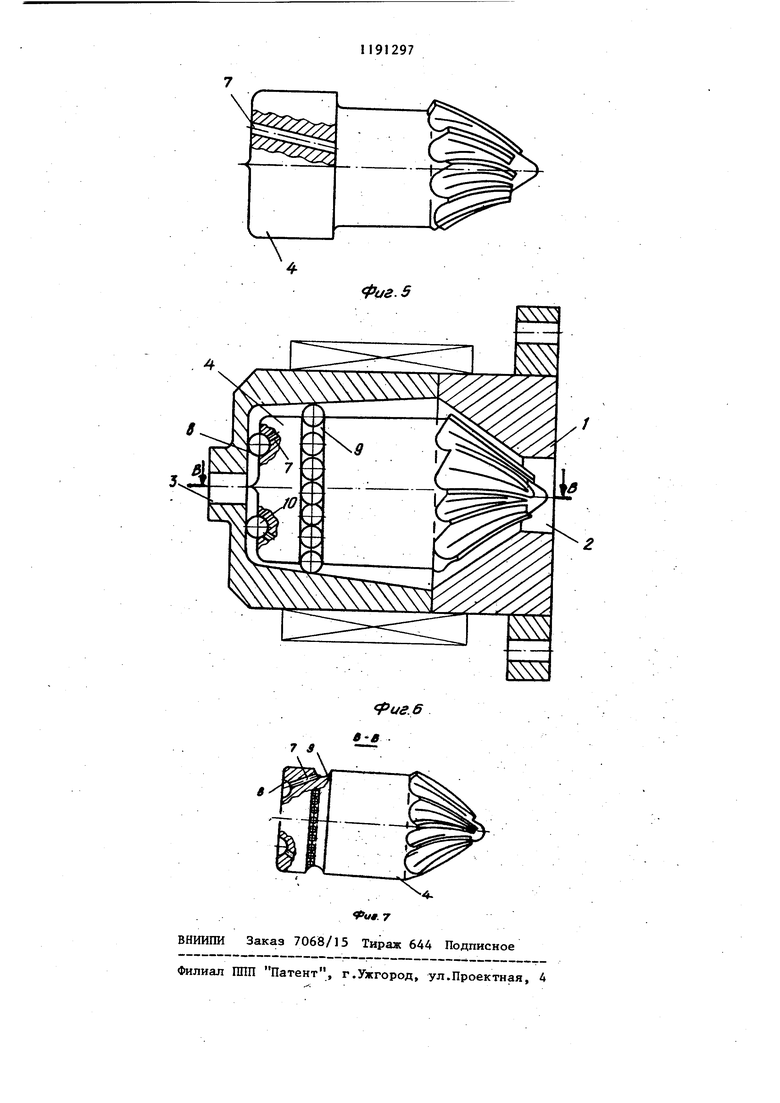

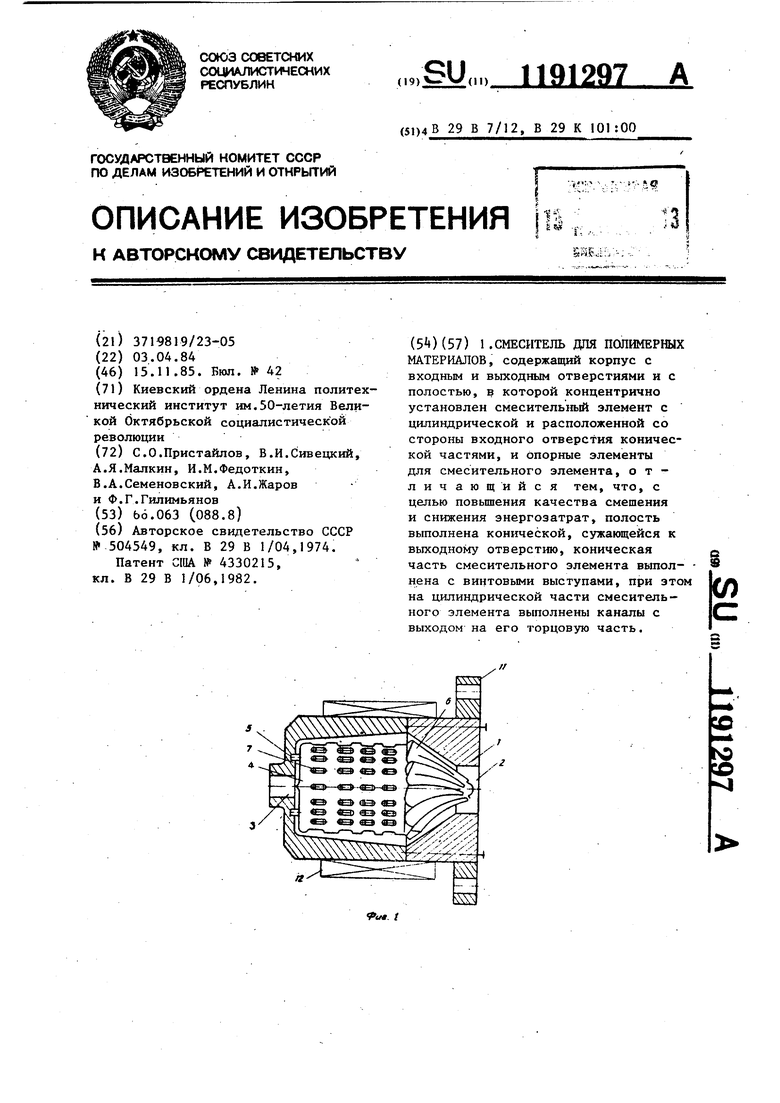

Изобретение относится к оборудо ванию для переработки полимерных материалов и может быть использо,вано для непрерывного смешения поли мер-полимерных композиций, полимеров с различными пигментами, а так же высокодисперсными минеральными наполнителями в линиях для окрашива ния, грануляции, получения и переработк полимерных наполненных материалов . Цель изобретения - повьшение качества смешения и снижение энергозатрат. На фиг.1 изображен смеситель, продольный разрез; на фиг.2 - смесительный элемент; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разре Б-Б на фиг.2; на фиг.5 - смесительный элемент со ступенчатой цилиндрической частью; на фиг.6 - смеситель с опорными элементами в виде шарикрв; на фиг.7 - разрез В-В на фиг.6. Смеситель содержит корпус 1 фиг.1| с конической полостью, сужа щейся в направлении к выходному отверстию, с входным отверстием 2 и выходным отверстием 3. Внутри корпу са концентрично полости установлен смесительный элемент 4 (фиг. 2) с возможностью осевого перемещения, ограниченного со стороны выходного отверстия 3 опорными элементами, например цилиндрическими упорными пальцами 5 (фиг.1) , установленными в стенке корпуса. Смесительный элемент на конической части имеет винтовые выступы 6 (фиг.З и каналы 7 (фиг.4), выполненные в его цилиндрической части с выходом на торцовую часть. Смесительный элемент может быть вьшолнен со ступенчатой цилиндрической частью (фиг.5. При этом каналы вьтолнены по торцу участка большего диаметра с на.клоном к оси смесительного элемента. На смесительном элементе могут быть выполнены кольцевые канавки 8 и 9 (фиг.б, в которых размещены металлические шарики 10, вьтолняющие роль опорных элементов. Смесительные канавки на торце смесительного элемента и цилиндрической части смесительного элемента могут бытьсоединены каналами (фиг.7). 1На корпуса смесителя закреплен фланец 11 (фиг.1} для установки смесителя на перерабатывающем оборудовании. На корпусе смесителя установлен нагреватель 12 для поддержания заданного температурного режима. Коническая полость корпуса сужается к выходному отверстию 3 гидравлическое сопротивление движению материала в зазоре, образованном конической полостью и боковой поверхностью смесительного элемента у его торца, больше, чем гидравлическое сопротивление движению материала по отверстиям, вьшолненным на цилиндрической части смесительного элемента с выходом на его торцовую часть. Смеситель для полимерных материалов работает следующим образом. 3 Расплав полимера с различными ингредиентами подается под давлением во внутреннюю полость корпуса I через входное отверстие 2. Поток массы попадает на винтовые выступы 6 смесительного элемента 4 и вращает его. При этом поток массы делится на отдельные потоки по числу винтовых выступов. Далее полимер ная масса сливается в один поток и движется по зазору между боковой поверхностью смесительного элемента и поверхностью, сужающейся к выходу полости корпуса 1 . После этого одна часть полимерной массы движет- ,ся к зазору, образованному неподвиж ной стенкой корпуса и вращающимся смесительным элементом, а другая часть потока полимерной массы, разбиваясь на множество отдельных пото ков и образуя при этом новые плоскости раздела, движется к зазору по каналам, выполненным от цилиндрической части смесительного элемен та к его торцу. Отверстия выполнены так , что полимерная масса по ним движется в направлении, обратном вращению смесительного элемента 4, и за счет реактивной силы ускоряет его. Далее в зазоре между стенкой корпуса и торцовой частью смеситель ного элемента все потоки полимерной массы сливаются в один поток, который под приложенным давлениемj а также за счет эффекта Вайсенберга вьщавливается в формующий элемент. Если опорные узлы смесительного элемента вьтолнены в виде шариков 1 под которые на торце и боковой поверхности смесительного элемента выполнены кольцевые канавки 8 и 9, соединенные каналами, то полимерная масса на них дополнительно разъединяется на множество отдельных потоков, образуя при этом новые плоское ти раздела, и одновременно на шариках подвергается перемеп5ению по поперечному сечению зазора между смесительным элементом 4 и конической полостью корпуса 1, испытьгоая при этом значительные сдвиговые деформации . Б известном смесителе для достижения высокой смесительной эффектив ности на одном смесительном элемент необходимо устанавливать большое количество смесительных дисков с пр резями, что приводит к резкому уве974личению габаритов смесителя, его материалоемкости,, причем при переработке на нем полимеров (высоковязких расплавов} происходит резкая потеря давления, что приводит к применению более громоздкого перерабатывающего оборудования, увеличению энергоемкости. Кроме того, в известном смесителе существуют застойные зоны в местах закрепления смесительных дисков с прорезями, что приводит к снижению качества смешения за счет термодеструкции при переработке нетермостабильных полимеров, а также полимеров с различными ингредиентами (в частности с минеральными наполнителями). Смешение полимерной массы с различными ингредиентами в предлагаем я4 смесителе осуществляется в результате увеличения поверхностей контактов компонентов при смешении, многократного разделения потока полимерной массы на отдельные потоки с последующим смешением интенсивного сдвигового воздействия на полимерную массу при ее движении между неподвижной стенкой корпуса и вращающимся смесительным элементом, а также, перемешивающего действия смесительного элемента, который осцилирует вдоль оси вследствие перепада давления и вращается вокруг оси смесителя с эксцентриситетом. В предлагаемом.смесителе улучшение качества смешения происходит за счет улучшения качества расплава полйме- . ра с различными ингредиентами путем ликвидации застойных зон в смесителе, т.е. исключается термодеструкция перерабатываемых полимеров и других компонентов смеси. При этом исключена также механическая деструкция, так как операция смешения основана не на принудительном перемалывании материала за счет внешнего привода, как в известном решении,а за счет многократного дробления потоков полимерной массы с последующим их слиянием в результате статического давления смешиваемой среды, что значительно увеличивает поверхность контакта компонентов, а следовательно, и качество смешения. Падение давления расплава на редлагаемой конструкции значительно еньше, чем в известной, так как суммарное поперечное сечение отверстий для прохода расплава полимера на смесительном элементе составляет 50-60% поверхности смесительного . элемента, что приводит к уменьшению габаритов перерабатьюающего оборудования, а следовательно, и снижению энергозатрат. Отсутствие индивидуального привода в предлагаемом смесителе позволяет также снизить.энергозатраты.

Таким образом, изобретение позволяет повысить эффективность и качество смешения вязких полимерных компонентов с различными ингредиентами и снизить энергозатраты при переработке полимерных материалов .

Предлагаемый смеситель легко монтируется в технологических линиях для смешения полимер-полимерных

композиций, полимеров с различными ингредиентами и высокодисперсными минеральными наполнителями, при процессах грануляции и при переработке наполненных полимерньк матёриалов ; обеспечивает высокую гомогенность смесей. Вследствие.трения

а

материала о внутреннюю поверхность и отсутствия застойных зон механизм смесителя не может быть закупорен при скапливании наполнителя в застойных зонах. Элементы, из которых состоит предлагаемьй статический смеситель, являются съемными и могут быть легко очищены.

Авторы

Даты

1985-11-15—Публикация

1984-04-03—Подача