(54) ПОДШИПНИКОВЫЙ УЗЕЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ТОРЦЕВОГО УПЛОТНЕНИЯ ВЫХОДНОГО ВАЛА | 2023 |

|

RU2810108C1 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2294436C1 |

| Гидродинамический подшипник скольжения для электродвигателя | 2024 |

|

RU2831314C1 |

| НАСОС ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ | 2016 |

|

RU2610638C1 |

| ОПОРНО-УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 2014 |

|

RU2568370C1 |

| СПОСОБ СМАЗКИ РОТОРНОЙ МАШИНЫ С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ И РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ (ВАРИАНТЫ) | 2005 |

|

RU2286461C1 |

| ЦЕНТРОБЕЖНЫЙ МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2004 |

|

RU2303713C2 |

| РАДИАЛЬНАЯ ТУРБОМАШИНА | 2000 |

|

RU2189450C1 |

| Устройство для подачи жидкой смазки в узел трения | 1987 |

|

SU1469236A1 |

| Опорный подшипниковый узел | 1990 |

|

SU1754959A1 |

1

Изобретение относится к машиностроению и может быть использовано в различных машинах, например шпинт дельных бабках металлорежущих стайков.

Наиболее близким по технической сущности к предлагаемому является подшипниковый узел, содержащий смонтированные в корпусе и на валу подшипники, систему- смазки, состоящую из насоса, диск которого расположен в лабиринтном уплотнении, и кангшов подвода смазки к подшипникам и отвода ее из сливной полости tH.

Недостаткомизвестного узла является повышенное тепловыделение из-за .механического трения между Ш1астинс1ми диска и корпусом, что, в конечном счете, снижает долговечность работы узла.

Цель изобретения - повышение долговечности работы узла.

Поставленная цель достигается тем, что подшипниковый узел, содержащий смонтированные в корпусе и на валу подшипники, систему смазки, состоящую из насоса, диск которого расположен в лабиринтном уплотнении, и каналов подвода смазки к подшипникам и отвода ее из сливной полости.

снабжен зонтичным диском, закрепленным на валу с зазором относительно выходного отверстия канала отвода смазки, причем на кажДом торце диска насоса выполнены равномерно расположенные по окружности пазы.

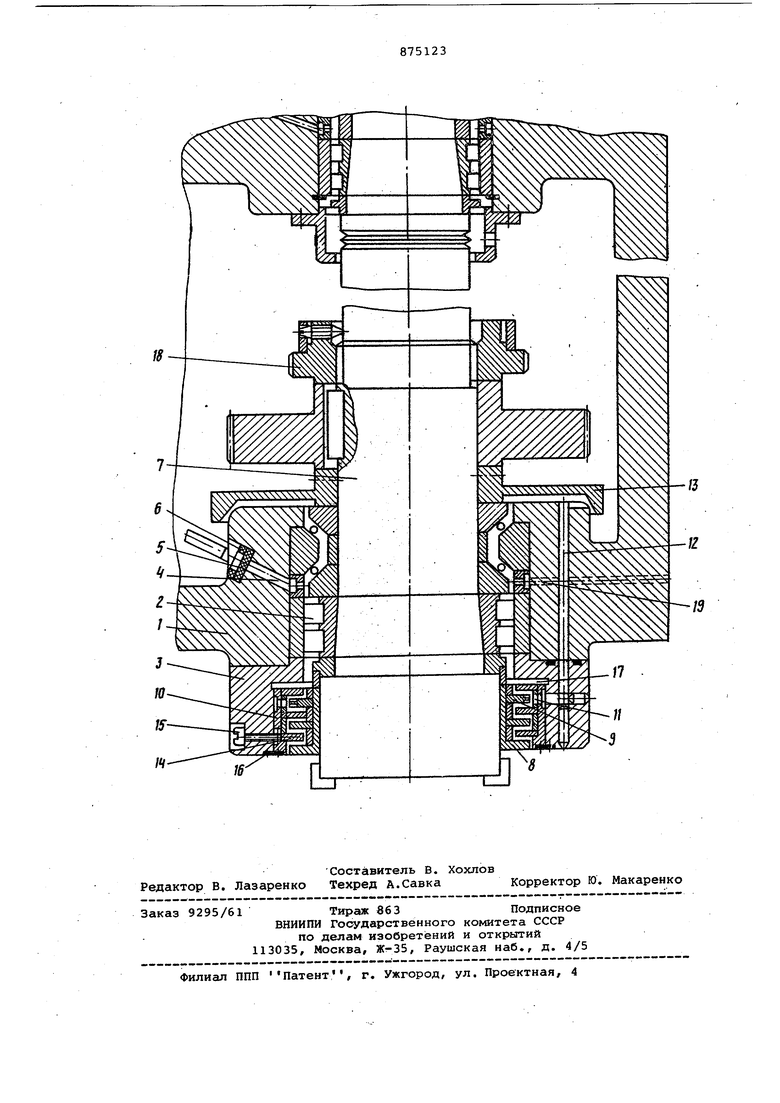

На чертеже изображен подшипниковый узел, разрез,

В корпусе 1 установлен подшипник

10 2 и крышка 3. Для подвода смазки к подшипнику 2 в корпусе 1 выполнен наклонный канал 4 и расточка, в которбй установлен фильтр 5, закрепленный кольцом 6. Внутреннее кольцо

15 подшипника 2 жестко установлено на валу 7. На нижнем-конце вала 7 закреплен вращающийся стакан 8 лабиринтно-дискового уплотнения. На наружной поверхности стакана 8 установ20лены диски 9. На каждом торце диска 9 выполнены равномерно расположенные по окружности импелерные пазы. Напротив, наружной цилиндрической поверхности диска 9 в невращающемся

25 стакане 10 уплотнения выполнены ка. налы 11, связанные через кольцевую проточку на наружной поверхности стакана 10 с выполненным в крышке 3 и в корпусе 1 каналом 12 отвода

30 смазки. На валу 7 неподвижно установлен с небольшим зазором относительно выходного отверстия канала отвода зонтичный диск 13. Со стороны бобышки корпуса 1 на торце диска 13 выполнено углубление.

Стакан 10 лабиринтно-дискового уп лотнения, вместе с жестко установленными в нем дисками 14, установленный плавающей посадке в расточке крышки 3 и зафиксированный от проворота винтом 15 и упругим резиновым элементом 16, своим внутренним торцом и буртом крышки 3 образует сливную полость 17, Весь комплект деталей закреплен на валу 7 специальной гайкой 18.

В целях создания замкнутой циркуляции смазки канал 12 отвода может быть соединен с каналом подвода смазки 4 или 19.При этом выходное отверстие канала 12 заглушается со стороны зонтичного диска. Во внутреннем круге циркуляции можно также установить встроенный в корпус 1 или выносной фильтр для очистки смазки, а также систему охлаждения смазки.

Подшипниковый узел работает следующим образом.

При йращении вала 7 масло от централизованной системы смазки,пройдя фильтр 5 поступает через канал подвода смазки 4 в подшипник 2 под действием скоростного напора струи масла. Количество масла, поступающего в подшипник 2, регулируется сопрЬтивлением фильтра 5 или изменение расхода подаваемой на фильтр 5 струи масла. Струйная подача масла повышает работоспособность фильтра по сравнению со схемой последовательной установки фильтра в канале. При струйной подаче масла часть смазки проходит через фильтр 5 и канал 4 к подшипнику 2.

Другая часть смазки, охлаждая подшипниковый узел снаружи, стекает в нижнюю часть корпуса 1 При этом напором струи масла из фильтра 5 вымываются твердые частицы, которые могли попасть на фильтр 5 вместе со смазкой.

Пройдя подшипник 2, масло скапливается в сливной полости 17, откуд поступает под действием центробежных сил развиваемым вращающимся диском 9 в каналы 11, а затем - в

кольцевую проточку стакана 10 и в канал 12, выполненный в крышке 3 и корпусе 1, исходное отверстие канала 12 .при вращении вала 7, взаимодействуя с прилегающим торцом диска 13, образует эжекторную щель, что способствует выходу масла из канала 12 во внешнюю полость.

Таким образ.ом, масло, которое прошло через подшипник и содержащее продукты его износа, выводится из

подшипникового узла во внешнюю полость, а новые порции масла могут попасть в подшипник 2 только пройдя фильтр 5 либо фильтр в канале 19. При остановке вращейия вала 7 стакан

5 10 под действием своего веса и давления смазки смещается вниз до появления контакта между боковыми сторонами дисков 9 и 14. Это приведет к запиранию лабиринтного зазора, что

0 бУДбт препятствовать вытеканию мас,ла из узла. Упругий резиновый элемент 16 закрывает посадочную поверхность стакана 10 и крышки 3, препятствуя вытеканию масла.

5 Предлагаемая конструкция подшипникового узла, более долговечна по сравнению с известными, так как улучшена циркуляция масла в узле, поступающее и подшипники масло очищается специальным фильтром, а отработанное масло, минуя подшипники, попадает во внешнюю полость.

Формула изобретения

Подшипниковый узел, содержеиций смонтированные в корпусе и на вгшу подшипники, систему смазки, состоящую из насоса, диск которого расположен

0 в лабиринтном уплотнении, и каналов подвода смазки к подшипникам и отвода ее из сливной полости, отличающийся тем, что, с целью повышения долговечности, узел снабжен

, зонтичным диском, закрепленным на

валу с зазором относительно выходного отверстия канала отвода смазки, причем на каксдом торце диска насоса выполнены равномерно расположенные по окружности пазы.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-23—Публикация

1979-05-31—Подача