(54) ПЕЧЬ ДЛЯ СЖИГАНИЯ ОТХОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для сжигания отходов | 1983 |

|

SU1188453A1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ | 1995 |

|

RU2133409C1 |

| Устройство для сжигания отходов | 1981 |

|

SU1020704A1 |

| Топочное устройство для сжигания отходов | 1984 |

|

SU1231321A1 |

| Мусоросжигательная печь | 1979 |

|

SU855345A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2267698C1 |

| ТОПКА ПАРОВОГО ИЛИ ВОДОГРЕЙНОГО КОТЛА ДЛЯ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ ПОВЫШЕННОЙ ЗОЛЬНОСТИ | 1998 |

|

RU2148210C1 |

| ТОПКА ПАРОВОГО ИЛИ ВОДОГРЕЙНОГО КОТЛА ДЛЯ СЖИГАНИЯ ВЫСОКОЗОЛЬНЫХ ДРЕВЕСНЫХ ОТХОДОВ | 1998 |

|

RU2148209C1 |

| ТОПКА | 1999 |

|

RU2166150C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2015450C1 |

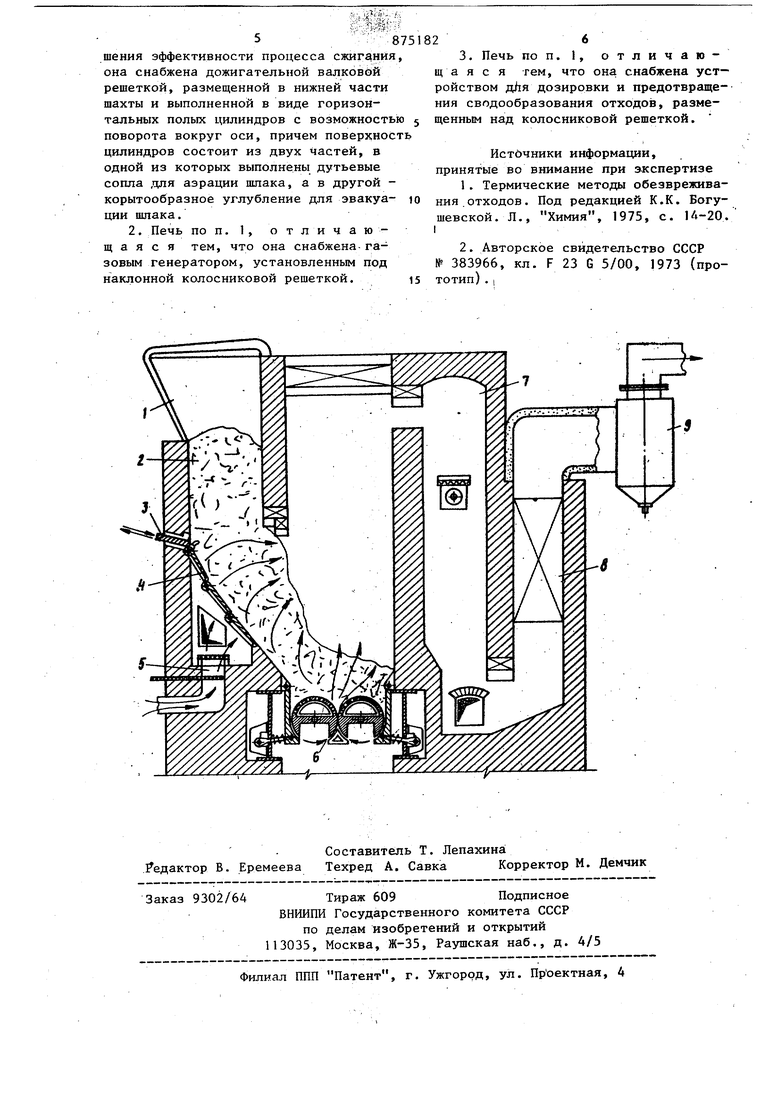

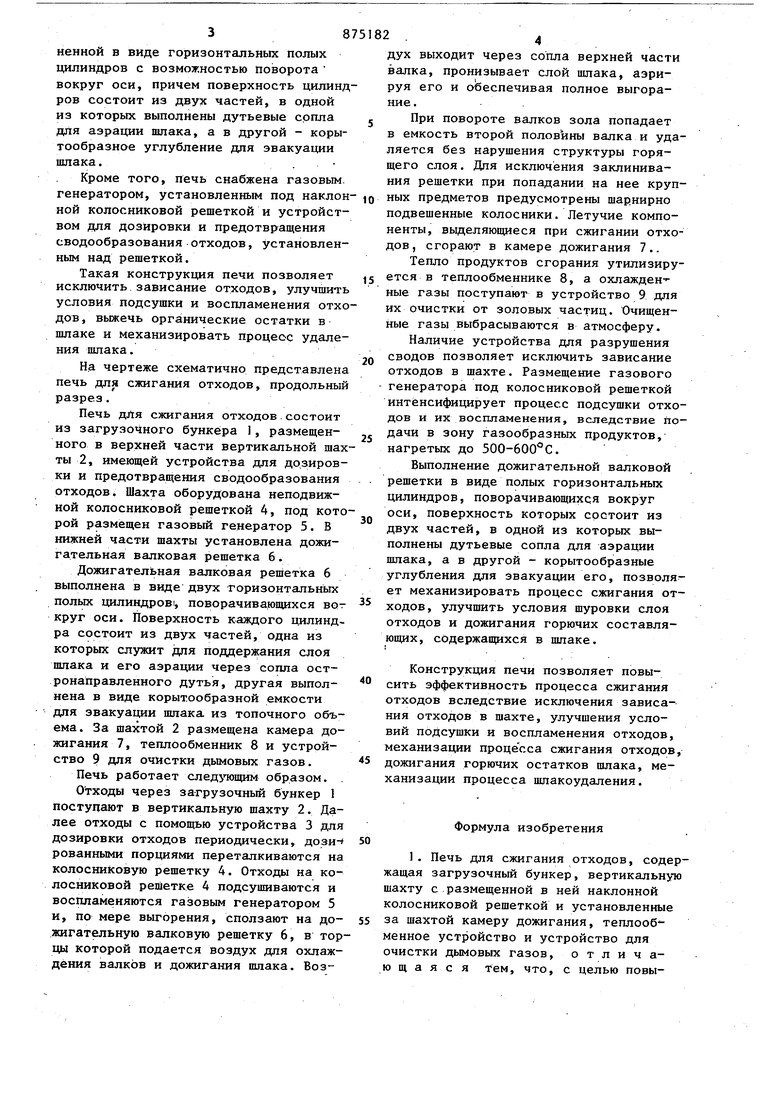

Изобретение относится к области устройств, предназначенных для сжига ния твердых городских отходов, а так некоторых видов промьшшенных и больничных отходов и может быть использовано в коммунальном хозяйстве ив промышленности. Известны различные типы мусоросжи тельных печей, получивших применение для .сжигания твердьрс отходов и влажных низкокалорийных топлив, главными углами которых являются загрузочный бункер, вертикальная шахта, наклонная колосниковая решетка с беспровал ными колосниками, дробильные вальцы, система воздухоподачи и газоудаления О , Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является печь (шахтная топка) для сжигания твердых отходов, главными узлами которой являются загрузочный бункер, вертикальная футерованная шахта, горелочное устройство, система подготовки и подачи воздуха на горение ,2. Недостатками конструкции известных печей являются зависание отходов при входе на колосниковую решетку, плохие условия подсушки у воспламенения отходов, трудность дожигания горючих остатков в шлаке вследствие плохой его аэрации, отсутствие механизации шуровки слоя, шлакоудаления и транспортировки отходов по полотну колосниковой решетки. Цель изобретения - повышение эффективности процесса сжигания. Поставленная Цель достигается тем, что печь для сжигания отходов, содержащая загрузочный бункер, вертикальную шахту с размещенной в ней наклонной колосш1ковой решеткой и установленные за тахтой камеру дожигания, тештообменное устройство и устройство для очистки дымовых газов, снабжена дожигательной .валковой решеткой, размещенной в нижней части шахты и выпол8ненной в виде горизонтальных полых цилиндров с возможностью поворота вокруг оси, причем поверхность цилинд ров состоит из двух частей, в одной из которых выполнены дутьевые сопла для аэрации шлака, а в другой - корытообразное углубление для эвакуации шлака.. Кроме того, печь снабжена газовым, генератором, установленным под наклон ной колосниковой решеткой и устройством для дозировки и предотвращения сводообразования отходов, установленным над решеткой. Такая конструкция печи позволяет исключить.зависание отходов, улучшить условия подсушки и воспламенения отхо дов, выжечь органические остатки в шлаке и механизировать процесс удаления шлака. На чертеже схематично представлена печь для сжигания отходов, продольный разрез. Печь для сжигания отходов состоит из загрузочного бункера 1, размещенного в верхней части вертикальной шах ты 2, имеющей устройства для дозировки и предотвращения сводообразования отходов. Шахта оборудована неподвижной колосниковой решеткой 4, под кото рой размещен газовый генератор 5. В нижней части шахты установлена дожигательная валковая решетка 6. Дожигательная валковая решетка 6 выполнена в виде двух горизонтальных полых ЦИЛИНДРОВ, поворачивающихся вокруг оси. Поверхность каждого цилиндра состоит из двух частей, одна из которых служит для поддержания слоя шлака и его аэрации через сопла остронаправленного дутья, другая выполнена в виде корытообразной емкости для эвакуации шлака из топочного объема. За шахтой 2 размещена камера дожигания 7, теплообменник 8 и устройство 9 для очистки дымовых газов. Печь работает след тощим образом. . Отходы через загрузочный бункер 1 поступают в вертикальную шахту 2. Далее отходы с помощью устройства 3 для дозировки отходов периодически, дози- рованными порциями переталкиваются на колосниковую решетку 4. Отходы на колосниковой реЩетке 4 подсушиваются и воспламеняются газовым генератором 5 и, по мере выгорения, сползают на дожигательную валковую решетку 6, в тор цы которой подается воздух для охлаждения валков и дожигания шлака. Воз.4 ух выходит через сопла верхней части алка, пронизывает слой шлака, аэриуя его и обеспечивая полное выгораие . При повороте валков зола попадает емкость второй половины валка и удаяется без нарушения структуры горяего слоя. Для исключения заклиниваия решетки при попадании на нее крупых предметов предусмотрены шарнирно одвешенные колосники. Летучие компоенты, вьщеляющиеся при сжигании отхоов, сгорают в камере дожигания 7.. Тепло продуктов сгорания утилизируется в теплообменнике 8, а охлажденые газы поступают в устройство 9 для х очистки от золовых частиц. Очищеные газы выбрасываются в атмосферу. Наличие устройства для разрушения сводов позволяет исключить зависание отходов в шахте. Размещение газового генератора под колосниковой решеткой интенсифицирует процесс подсушки отходов и их воспламенения, вследствие подачи в зону газообразных продуктов, нагретьпс до 500-бОО С. Выполнение дожигательной валковой решетки в виде полых горизонтальных цилиндров, поворачивающихся вокруг оси, поверхность которых состоит из двух частей, в одной из которых выполнены дутьевые сопла для аэрации шлака, а в другой - корытообразные углубления для эвакуации его, позволяет механизировать процесс сжигания отходов, улучшить условия шуровки слоя отходов и дожигания горючих составляющих, содержащихся в щлаке. Конструкция печи позволяет повысить эффективность процесса сжигания отходов вследствие исключения зависания отходов в шахте, улучшения условий поДсушки и воспламенения отходов, механизации процесса сжигания отходов, дожигания горючих остатков шлака, механизации процесса шлакоудаления. Формула изобретения Печь для сжигания отходов, содержащая загрузочный бункер, вертикальную шахту с.размещенной в ней наклонной колосниковой решеткой и установленные за шахтой камеру дожигания, теплообменное устройство и устройство для очистки дымовых газов, отличающаяся тем, что, с целью повы5- 8751

шения эффективности процесса сжигания, она снабжена дожигательной валковой решеткой, размещенной в нижней части шахты и выполненной в виде горизонтальных полых цилиндров с возможностью 5 поворота вокруг оси, причем поверхность цилиндров состоит из двух частей, в одной из которых выполнены дутьевые сопла ,цля аэрации шлака, а в другой корытообразное углубление для эвакуа- ю ции шлака.

26

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-23—Публикация

1980-01-24—Подача