. Изобретение относится к области литейного производства, в частност к изготовлению форм по вьтлавляемы моделям. Известны способы изготовления многослойных комбинированных форм на основе этилсиликатного связующего и жидкого стекла. Один из этих способов заключает в том, что на блок моделей наносят 2-3 слоя из этилсиликатной суспензии, а затем 2-3 слоя из суспензии на жидком стекле ll. Недостатком известного способа является разрушение комбинированных оболочковых форм при выплавлении модельного состава. Б результате отливки имеют дефекты по вмятинам, уж минам и засору. Кроме того, слои и жидкостекольной суспензии требуют 4,5-5,5 ч сушки каждый, а формы, .полученные по этому способу, обладают низкой газопроницаемостью (0,15-0,2 ед.). Низкая газопроница емость Комбинированных форм обусловлена плавлением жидкого стекла заполнением пор между зернами расплавом. Наиболее близким к изобретению является способ получения комбинированных форм, который включает по следовательное нанесение на модель слоев суспензии на этилсиликатном связующем и слоев, полученных на жидкостекольном связующем, обсыпку огнеупорным материалом каждого сло сушку одновременно парных слоев, полученных на упомянутых связующих Щ . При таком чередовании этилсиликатных слоев с жидкостекольными формы получаются менее напряженными. Однако спаренные слои за время 5,5 ч не высыхают, в результате че при выплавлении и обжиге формы раз рушаются. Газопроницаемость таких форм также низкая. I Известные способы получения ком бинированных форм имеют общий существенный недостаток. Суспенаии, приготовленные на жидком стекле, в результате взаимодействия щелочи жидкого стекла с пылевидным кварцем при длительном выстаивании при обретают тиксотропные свойства. При этом нарушается не только равномерность толщины наносимых слоев покрытия, а следовательно, и снижаются физико-механические свойства форм, но и ухудшается их сушка. Суспензии требуют частой корректировки по вязкости. Целью изобретения является повышение прочности и газопроницаемости форм, а также сокращение времени сушки. Поставленная цель достигается тем, что согласно способу изготовления многослойных комбинированных форм по выплавляемым моделям, включающему последовательное нанесение на модель слоев суспензии На этилсиликатном связующем и слоев, полученных на жидкостекольном связующем, обсыпку огнеупорным материалом каждого слоя, сушку одновременно парных слоев, полученных на упоМЯНУТЫХ связующих, после обсыпки каждого слоя, полученного из суспензии на этилсиликатном связующем, осуществляют сушку, а затем наносят слой из водного раствора жидкого стекла плотностью 1,1-1.35 г/см. При таком способе получения комбинированньи форм газопроницаемость их повьшается за счет отсутствия слоя из жидкостекольной суспензии между слоями обсьточного материала, а разобщение жидкостекольных слоев и наличие контакта между двумя обсыпочньтми слоями делает форму более податливой, уменьшает давление на этилсиликатные слои, что и приводит к уменьшению брака отливок, по засору, ужиминам, газовь1м раковинам. По причине контактирования между собой обсыпочных слоев поры увеличены и удаление из них воды идет более интенсивно, чем из слоя нанесенной суспензии. ii Отсутствие пьшевидного кварца в жидкостекольном покрытии приводит к стабилизации физико-механических свойств форм и снижению трудоемкости их изготовления, а также снижению расхода пылевидного кварца. Оптимальной плотностью жидкого стекла является 1100-1350 кг/м. Предложенньй предел плотности обусловлен обеспечением необходимой технологической прочности форм (5,0-9,0 МПа) и сокращением времени сушки до 2,0-2,5 ч. . Последовательность операций при формообразовании следующая: из приготовленной суспензии на основе

3

этилсиликатэ нэ блок моделей наносят первый слой покрытия и обсыпают его либо шамотом марки fflB-OSIS, либо кварцевым песком 1К016; обсыпанный слой сушат при 24-26 С в течение 2,0-2.5 ч при относительной влажности 60-80%, Затем блок моделей с вырушен-ньм этнлснликатным слоем погружают на 2-3 с в водный раствор жидкого стекла с плотностью 1,1-1,35 г/см (с частичной нейтрализацией серной или соляной кислотой, до рН 10-10,5), извлекают его из раствора и вьщерживают над ванной до прекращения обильного стекания излишка раствора, после чего обсыпают либо шамотом марки ШЗ-063, либо кварцевым песком марки 1К0315. Сушку этого слоя проводят при 2628 С и относительной влажности 6080% в течение 2,0-2,5 ч (при этих параметрах сушат все последующие слои покрытия). На высушенный жидке ртекольный слой вновь наносят слой из этилсиликатной суспензии и обсыпают кварцевым песком 1К063 либ ,шамотом марки ШЗ-t, 6 и сушат при тех же параметрах, и так далее (все последующие слои обсыпают песком марки 1К063, либо шамотом марки ШЗ-1,6). Количество слоев на. .блоке моделей может быть различным в зависимости от требований технологии. Толщина оболочки при таком способе формообразования при четырех слоях составляет 4,5-5,5 мм, при пяти слоях 5,5-6,5 мм,

При изготовлении форм используют суспензии на этилскликатном связуюш.ем следующего сбстава, об,% от жидких составляющих:

Этилсиликат 32 50,0

Ацетон илиспирт этиловый 42,0-48,0

Вода2,0-8,0

H,SOi0,31 .лп

°°v

Пылевидный кварц замешивается до условной вязкости 45-50 с для 1-го слоя покрытия и 35-40 с для последующих.

Пример 1, Натриевое содовое жидкое стекло плотностью 14601500 кг/м, М 2,6-3,1 (ГОСТ 1307867) разводится подкисленной водой (из расчета 5-8 мл соляной или 1,52,5 мл серной кислоты на 100 мл жцдкого стекла) до плотности

290144

1100 кг/м, что соответствует рН 10.. . При послойном чередовании этилсиликатных и жидкостекольных слоев . покрытия на высушенные этилсиликат- 5 ные слои наносят раствор жидкого . стекла указанной плотности с последующим закреплением обсыпочным материалом и их сушкой,

П р и м е р 2, Натриевое содо10 вое жидкое стекло плотностью 1460- 1500 кг/мз, М 2,6-3,1 (ГОСТ 1307867) разводится подкисленной водой (из расчета 5-8 мл соляной или 1,52,5 мл серной кислоты на 100 мл

15 жидкого стекла) до плотности

1250 кг/м, что соответствует рП 10 Дальнейшее нанесение жидкостекольных слоев аналогично описанному в .примере 1,

20 П р и м е р 3, Натриевое содовое жидкое стекло плотностью 14601500 кг/м% М 2,6-3,1 (ГОСТ 1307867) разводится подкисленной водой (из расчета 5-8 мл соляной или 1,55 2.5 мл серной кислоты на 100 мл Ж1адкого стекла) до плотности 1350 кг/м, что соответствует рН 10, Нанесение жидкостекольных слоев покрытий аналогично описанному в примере 1.

Q П р и м е р 4о Натриевое содовое жидкое стекло плотностью 14501500 кг/м разводится водой до плотности 1100 кг/м, что соответствует рН 10, Нанесение жидкостекольных слоев покрытий аналогично описанному в. примере 1,

При мер 5, Натриевое содовое жидкое стекло плотностью 1460 1500 кг/мз, М 2,6-3,1 (ГОСТ 1307867) разводится водой до плотности 1250 кг/м, что соответствует рН 10- 10,5, Нанесение жидкостекольных слоев покрытий аналогично описанному в примере 1,

П р и м е р. 6, Натриевое содовое жидкое стекло плотностью 14601500 кг/м М 2,6-3,1 ,(ГОСТ 1307867) разводится водой до плотности 1350 кг/м, что соответствует рН 10,5, Нанесение жидкостекольных слоев покрытий аналогично описанному в примере 1,

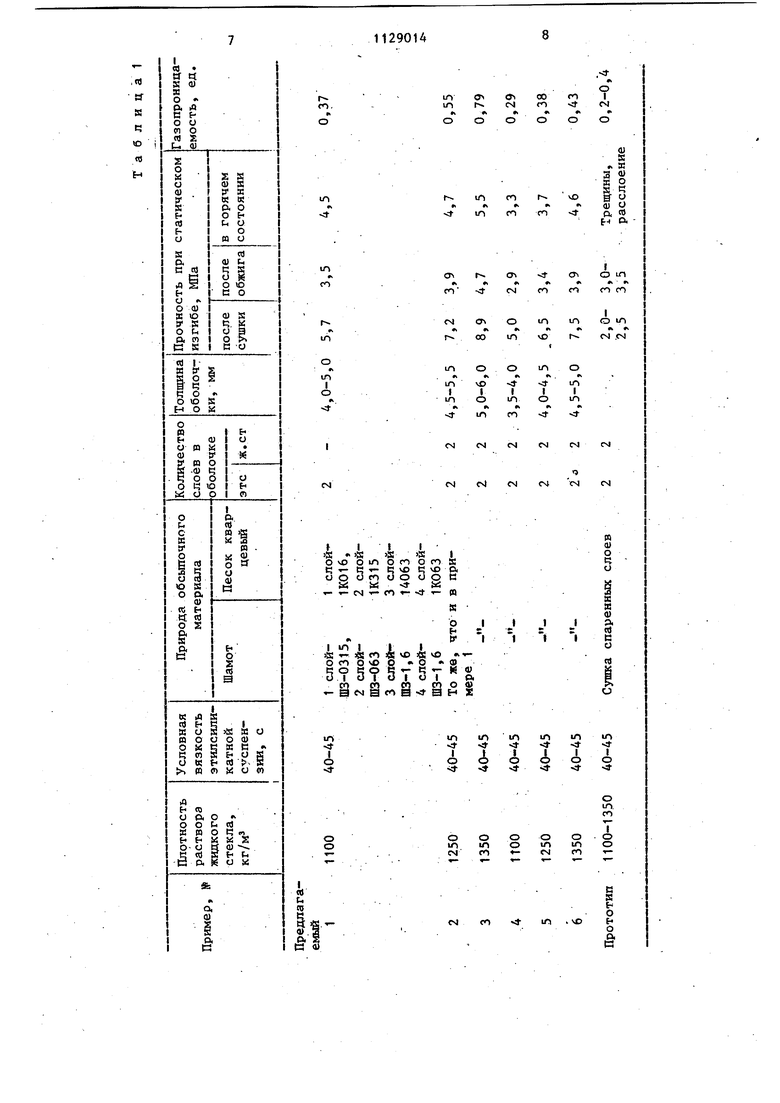

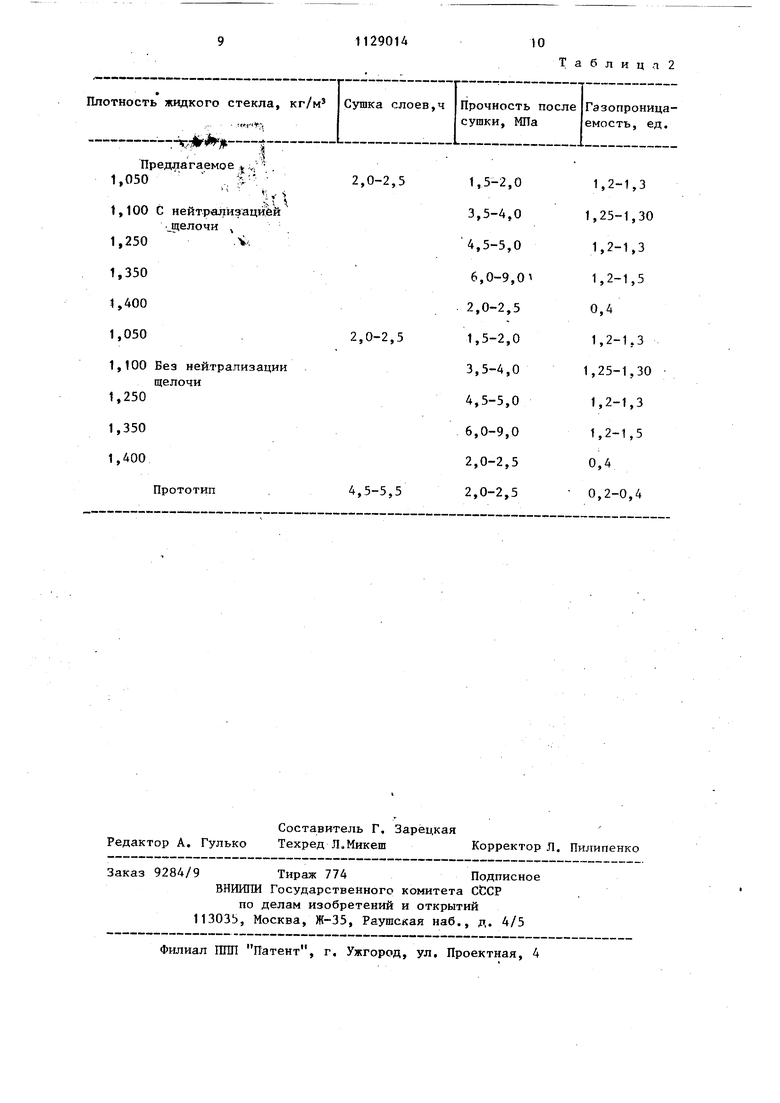

В Табл. 1 представлены свойства оболочковых форм,

5 Податливость форм по предлагаемому способу и по прототипу определяют косвенным путем (по образованию трещин при заливке форм металгjлом). По способу согласно изобретению в момент запивки форм металлом трещины на их поверхности отсутствуют. По прототипу формы растрескиваются. По этой причине имеет мес то большой брак по засору. В табл, 2 показаны свойства оболочки при использовании нейтрализованного и без нейтрализации жидкого стекла. 4 Из представленных данных видно, что свойства оболочек одинаковы независимо от обработки жидкого стекла. Реализация изобретения обеспечивает получение экономического эф-г , фекта 135 тыс, руб, за счет снижения брака отливок по газовым раковинам на 2-3%, снижения расхода пь1левидного кварца, снижения трудоемкости Изготовления форм.

r

го.

(Л

У|

00

о

t

см см

го г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм по выплавляемым моделям | 1989 |

|

SU1731406A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412778C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1982 |

|

SU1136883A1 |

| Способ изготовления форм по выплавляемым моделям | 1988 |

|

SU1682031A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1992 |

|

RU2043825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 2009 |

|

RU2404011C1 |

| Состав суспензии для форм по выплавляемым моделям | 1987 |

|

SU1650319A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОМБИНИРОВАННЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ, включающий последовательное нанесение на модель слоев суспензии на зтилсиликатном связующем и слоев, полученных на жидкостекольном связующем, обсыпку огнеупорным материалом каждого .слоя, сушку одновременно парных слоев, полученных на упомяну$гых связующих, отличающийся тем, что, с целью повышения прочности и газопроницаемости фирм, а также сокращени;я времени сушки, после обсыпки каждого слоя, полученного из суспензии i на этилсиликатном связующем, осу ществляют. сутпку, а затем наносят (Л слой из водного раствора жидкого стекла плотностью 1,1-1,35 г/см. с

1Г1

ч

fo г

ш о

л

ш о

«

t

CM

t II I

S S S S I Ovo от ОГО ons

R C CvO C5VOO. OOUCOOOOOU

X W - -C4- CO--vf4- (Q

I

4t

Ti

о in

c en

r«ч Гъ

«Ч

f,

I

го го

CM fO

о in

о

in r

cr

in

А

l

Vl

«t

гм .см

in

o

oo

о

1Л

1Л

ro

CSCM

CM

CM

ч

CNJ cN

tN

о ь

(Г

I

O эК л ч-

о Ф

.

I

со о Ф t а н ж

1Л

-

А

«

о о

Ю1ЛЮ

1Л

in

-3i л

л

i

vt4f-

-

о

ш. со

о о

о

о о

о irv

о ю

1Л

со см

ел

о

t о а

. VO

ш

со

с

Предлагаемое ;,. .

Таблиц а 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литье по вьтлавляемым моделям | |||

| Инженерная монография под ред | |||

| Я.И | |||

| Шкленника | |||

| М., Машиностроение, 1971, с | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Скаженик В.А | |||

| Интенсификация формообразования многослойных обололочек по вьтлавляемым моделям | |||

| Дис, на соиск | |||

| учен, степени к-та техн | |||

| наук, Харьков, 1966. | |||

Авторы

Даты

1984-12-15—Публикация

1982-08-30—Подача