1

Изобретение относится к литью по выплавляемым моделям.

Известна огнеупорная суспензия для изготовления керамических форм по выплавляемым моделям, включающая 5 этилсиликат, растворитель, воду, серную кислоту, соляную кислоту, полисахариды водорослей, огнеупорный наполнитель li

Однако формы, изготовленные с ис- Ю пользованием суспензий такого состава, имеют низкую прочность после вытопки модельного состава в горячей водной среде.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является суспензия, содержащая огнеупорный наполнитель, этилсиликат-40, этиловый спирт, не- 20 органическую кислоту, воду и криолит при заданном соотношении ингредиентов 2J.

Однако суспензия такого состава не предотвраидает разупрочнение форм при 25 вытопке их в горячей водной среде за счет размывания водой образовавшихся связей этилсиликатного связующего, что ведет к большим потерям форм и браку отливок.30

Цель изобретения - повышение прочности форм и снижение себестоимости литья за счет сокращения потерь при вытопке их в горячей водной среде.

Поставленная цель достигается тем, что суспензия, включаклцая этилсиликат, органический растворитель, неорганическую кислоту, воду, огнеупорный наполнитель, дополнительно содержит олигоорганогидридсилоксановую жидкость общей структурной форму.пы

R

I

(R

СН или )

Si-0Н

где п 9 - 14,

при следующем соотношении ингредиентов, вес.%:

Этилсиликат 9,3-12,0

Органический

растворитель 18,3-15,4

вода0,2-0,4

Неоргани/Ьская

кислота0,5-0,6

Олигоорганогидридсилоксановая

жидкость0,3-1,0

Огнеупорный

наполнитель Остальное

В качестве олигоорганогидридсил|Оксановой жидкости можно использовать олигоэтилгидридсилоксановую жидкость (радикал ), олигометилгйдридсилоксановую жидкость (радикал -СН) и др. При введении этих жидкостей в огнеупорную суспензию реакционноспособные связи Si-H взаимодействуют с гидроксильными группами поверхности кварца, при этом за счет экранирования поверхности органическими ргщикалами Si-R образуется водоотталкивающая пленка, которая способствует повьвиению прочности форм при вытопке в горячей водной среде.

Формы, изготовленные из такого состава суспензии, приобретают способность противостоять размыванию водой за счет образовавшихся связей при гидролизе и поликонденсации этилсиликата.

Готовят суспензию совмеи енным споСОбОМ.,

Олигоэтилгидридсилоксановую жидкость, например ГКЖ-94 (ГОСТ 10834-76), вводят в процессе приготовления суспензии. Готовят 4-слойные формы и обраэцы. Обсыпаиот все слои кварцевым песком фракции К0315 (ГОСТ 2138-74).

Вязкость суспензии по ВЗ-4 для первого слоя 65-75 с, для последующих - 25-35 с. Сушку казедого слоя производят на воздухе в течение двух часов, при 26-28с 15-20 мин, а затем производят подсушку воздуха при 160ISO C 15-20 мин.

Для сравнения параллельно готовят 5 формы и образцы по известным режимам , и составу 21.

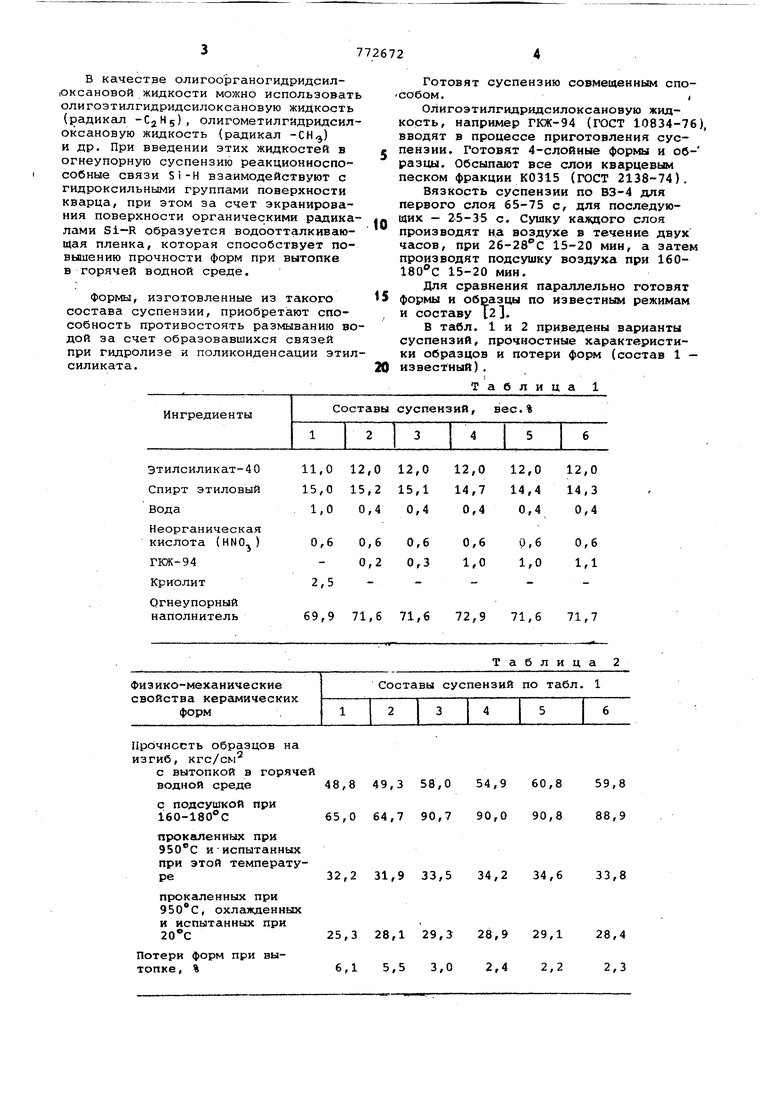

В табл. 1 и 2 приведены варианты суспензий, прочностные характеристики образцов и потери форм (состав 1 - 0 известный).

1

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1066716A1 |

| Суспензия для изготовления литейных керамических форм, получаемых по выплавляемым моделям | 1979 |

|

SU876254A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1079338A1 |

| Раствор для обработки керамических литейных форм | 1980 |

|

SU944730A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Суспензия для изготовления керамических форм по выплавляемым моделям | 1977 |

|

SU670373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1983 |

|

SU1156803A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2013 |

|

RU2531335C1 |

Прочность образцов на изгиб, кгс/сы с вытопкой в горячей водной среде 48,8 49,3 58,0 с подсушкой при 160-180 0 65,0 64,7 90,7 прокаленных при 950°С и-испытанных при этой температу32,2 31,9 33,5 ре прокаленных при 950°С, охлажденных и испытанных при 25,3 28,1 29,3 Потери форм при вы6,1 5,5 3,0 топке, % 54,9 90,0 34,2 34,6 28,9

Из табл. 2 следует, что .образцы, изготовленные из предлагаемой суспензии, имеют прочность на изгиб значительно выше, чем прочность образцов из известной суспензии. Кроме того, при дальнейшем увеличении содержания жидкости прочность образцов остается на прежнем уровне. Оптимальное количество олигоорганогидридсилоксановой жидкости находится в пределах О,31,0 вес.%.

Прочность форм увеличена на 1215%, потери форм на операции удалени модельного состава снижены на 50%, что дает экономический эффект 2025 руб. на 1 т годного литья.

Формула изобретения

Суспензия для изготовления литейных форм по выплавляемю4 моделяЕм, включающая этилсиликат, органический растворитель, воду, неорганическую кислоту, огнеупорный наполнитель, отличающаяся тем, что с целью повышения прочности форм при вытопке в горячей водной среде и снижения себестоимости литья, суспензия дополнительно содержит олигоорганогидридсилоксановую жидкость общей структурной формулы

,(R

,,),

где п 9 - 14,

при следующем соотношении ингредиентов, вес.%:

Этилсиликат 9,3-12,0

Органический

растворитель 18,3-15,4

вода 0,2-0,4

Неорганическая

кислота0,5-0,6

.Олигоорганогидридсилокс анов ая

жидкость0,3-1,0

Огнеупорный

наполнитель Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-23—Публикация

1978-12-18—Подача