Изобретение относится К литейному производству, а именно к состава холоднотвердеющих смесей (XTCJ, используемых для изготовления литейных стержней и форм.

Известна ХТС для изготовления литейных стерл ней и форм, содержа1цая огнеупорный наполнитель, карбамидофурановое связующее БС-40 и кислотный катализатор l . Такая ХТ обеспечивает получение стержней и форм с высокими ..физико-механическим я технологическими свойствами.

Однако ее распространение сдерхкаается острой дефицитностью карбамидофуранового связующего в связи с ограниченностью в СССР производственных и сырьевых мощностей по фуриловому спирту..

Наиболее близкой к предлагаемой холоднотвердеющей смеси по технической сущности и достигаемому результату является ХТС, содержащая огнеупорный наполнитель, связующее в виде карбамидоформальдегидного олигомера ( смолы ) и кислотного отвердителя, С 2 3. В качестве карбамидоформальдегидного олигомера используют выпускаемые промышленностью карбамидные смолы марок УКС/ М 19-62, КС-68 (гост 14231-69J.

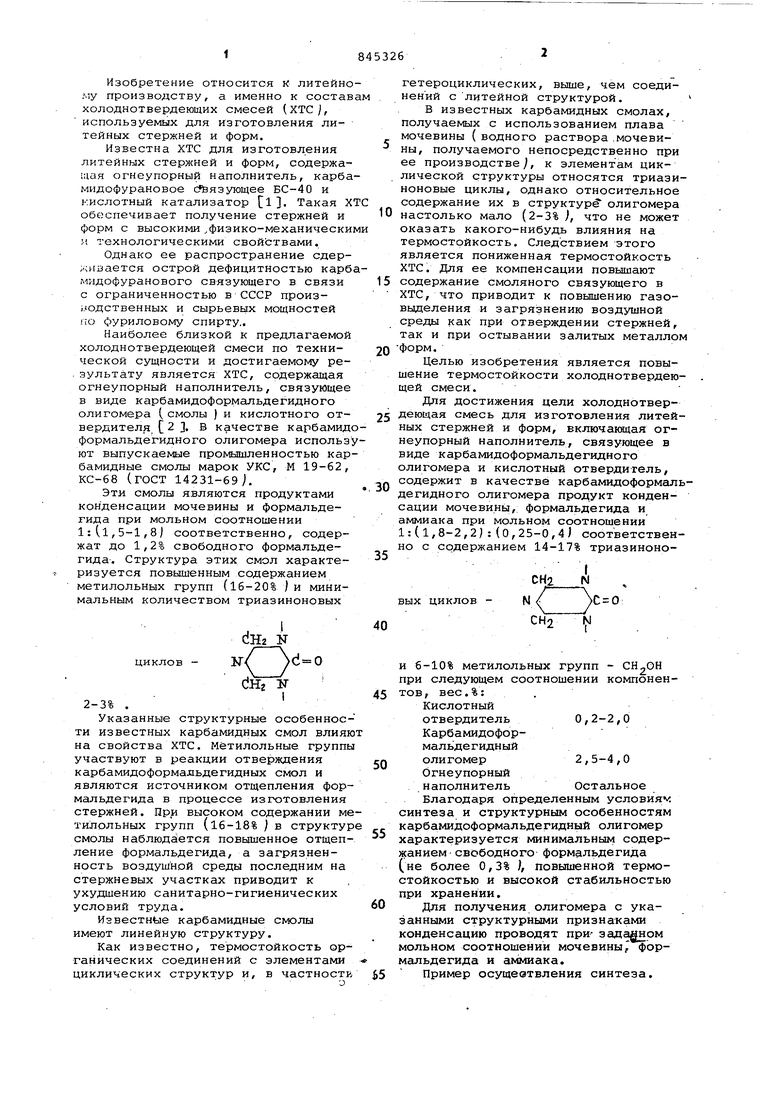

Эти смолы являются продуктами конденсации мочевины и формальдегида при мольном соотношении 1:(1,5-1,8) соответственно, содержат до 1,2% свободного формальдегида. Структура этих смол характеризуется повышенным содержанием метилольных групп (16-20% j и минимальным количеством триазиноновых

гетероциклических, выше, чем соединений с литейной структурой.

В известных карбамидных смолах, получаемых с использованием плава мочевины ( водного раствора .мочевины, получаемого непосредственно при ее производстве/, к элементам циклической структуры относятся триазиноновые циклы, однако относительное содержание их в структуре олигомера настолько мало (2-3% ), что не может оказать какого-нибудь влияния на термостойкость. Следствием этого является пониженная термостойкость ХТС. Для ее компенсации повышают содержание смоляного связующего в ХТС, что приводит к повышению газовыделения и загрязнению воздушной среды как при отверждении стержней, так и при остывании залитых металло форм.

Целью изобретения является повышение термостойкости холоднотвердеющей смеси.

Для достижения дели холоднотвердеющая смесь для изготовления литейных стержней и форм, включающая огнеупорный наполнитель, связующее в виде карбамидоформальдегидного олигомера и кислотный отвердигель, содержит в качестве карбамидоформалдегидного олигомера продукт конденсации мочевины, формальдегида и аммиака при мольном соотношении 1:(1,8-2,2):(0,25-0,4) соответственно с содержанием 14-17% триазиноноdH2 F

циклов -

N

2-3% .

Указанные структурные особенноети известных карбамидных смол влияю на свойства ХТС. Мётилольные группы участвуют в реакции отверждения карбамидоформальдегидных смол и являются источником отщепления формальдегида в процессе изготовления стержней. При высоком содержании метилольных групп (16-18% ) в структур смолы наблюдается повышенное отщепление формальдегида, а загрязненность воздушн.ой среды последним на стержневых участках приводит к ухудшению санитарно-гигиенических условий труда.

Известнее карбамидные смолы имеют линейную структуру.

Как известно, термостойкость органических соединений с элементами циклических структур и, в частностк

СН2 N

и 6-10% метилольных при следующем соотнтов, вес.%: .

Кислотный

отвердитель

Карбамидоформальдегидный

олигомер

Огнеупорный

наполнитель

Благодаря определенным условиям синтеза и структурным особенностям карбамидоформальдегидный олигомер характеризуется минимальным содержанием свободного формальдегида (не более 0,3% /, повышенной термостойкостью и высокой стабильностью при хранении.

Для получения олигомера с указанными структурными признаками конденсацию проводят при- заданном мольном соотношении мочевины формальдегида и аммиака.

Пример осущеотвления синтеза.

К 100 г мочевины добавляют 25%-ный водный-раствор аммиака в количестве 8,5-9,5 вес.% (в пере-, счете на 100%-ный аммиак 7 3атем вводят 210 г 37%-ного формалина. Исходное мЬльноё соотношение мочевины, формальдегида и аммиака составляет 1:2:0,3. При перемешивании температура реакционной смеси повышается . до 60°С за счет тепла экзотермической реакции. После этого реакционную смесь нагревают до кипения (96-98°С) и проводят конденсацию при кипении в течение 1-2,5 ч при самопроизвольном изменении рН среды с 7,2-8,0 до 4,6-5,2 и до достижения вязкости продукта 12,5-13 с по ВЗ-4 (20°сК Продукт конденсации нейтрализуют щелочью, охлаждают до 60-70 С и концентрируют в вакууме до получения требуемого содержания сухого остатка.

Полученная смола характеризуется следующими показателями: Внешний вид . Однородная суспензия от белого до светло-желтого цвета без посторонних включений Содержание сухого остатка, % 65-72 Вязкость условная по вискозиметру ВЗ-1(20+ ), с: в момент изготовления15-35после хранения в течение 90 сут, не более100Содержание свободного формальдегида,%, не более0,3 Показатель концентрации водородных ионов

(рН)7,5-8,5

Время желатинизации с 1% Н4С1: .

при , с 55-75

при 20+1°С, 10 ч, не менее Смешиваемость смолы с водой в соотношении по массе 1:10

Полная

При содержании смолы в ХТС ниже нижнего предела не достигаются требуемые показатели прочности стержней и форм, а при содержании ее

выше верхнего предела очень повышается газотворность смеси и возрастает опасность поражения отливок газовыми раковинами.

В качестве кислотного отвердителя могут использоваться обычно

применяемые для отверждения ХТС с карбамидными смолами кислоты (ортофосфорная, ароматические сульфокислоты ), кислые соли (например, хлорное железо, алюмофосфаты или алюмо5 хромофосфаты, хроматрон), а также комплексные отвердители, представляющие собой комбинацию кислоты (ортофосфорной, бензол- или пара-толуолсульфокислоты, соляной / с

Q термостойкими органическими добавками водорастворимыми смолами термолиза древесины,лигносульфонатами и т.п.

В качестве огнеупорного наполнителя предпочтительно применяют

5 кварцевые пески, однакопри необходимости могут быть использованы наполнители повышенной огнеупорное- . ти (дистен-силлиманит,циркон,корунд).

В состав ХТС могут быть дополнительно введены известные добавки 0 служебного назначения (например, окись железа/.

Порядок приготовления смеси является обще Нринятым для . практики применения ХТС.

5 Изобретение иллюстрируется следующим примером.

Карбамидоформальдегидный олигомер, который входит в состав ХТС согласно изобретению, был синтезирован в соответствии с описанным выше режимом и облсщал следующими свойствами:

Содержание, %: Сухого остатка68,0

АС Свободного формальдегида .0,22

Метилольных групп 7,1 Триазиновых циклов 15,8 Вязкость по вискозимеру ВЗ-1 при

0 200С, с

34,0

Плотность, .г/см1,265

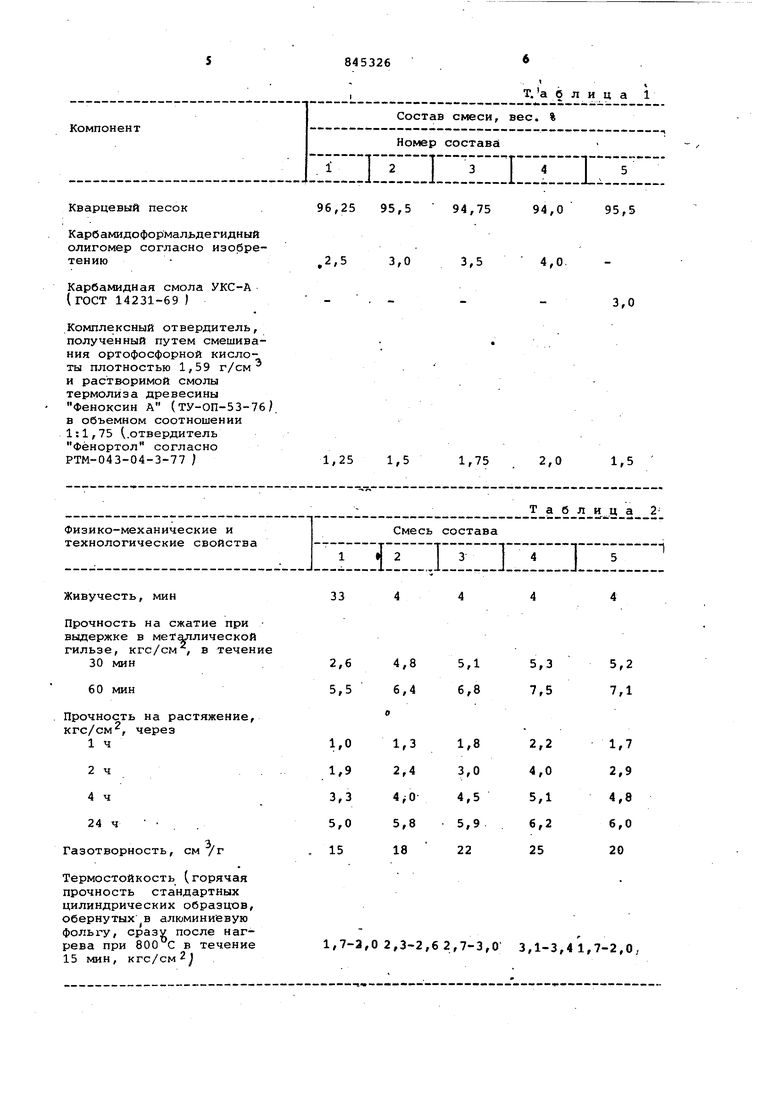

В табл. 1 приведены составы смесей 1-4 согласно изобретению и смеси 5 согласно прототипу, а в

5 j-абл. 2 - их физико-механические и технологические свойства.

Т.а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 2019 |

|

RU2705823C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1978 |

|

SU825263A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1988 |

|

SU1538984A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФЕНОЛОФОРМАЛЬДЕГИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ | 2005 |

|

RU2292982C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1080912A1 |

| Смесь для изготовления литейных стержней и форм | 1981 |

|

SU956132A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1036429A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU764828A1 |

| КАРБАМИДОФЕНОЛОФУРАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2044590C1 |

ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, включающая огнеупорный наполнитель , карбамидоформальдегидный олигомер с содержанием метилольных групп и триазиноновых циклов и кислотный отвердитель, отличающаяся тем, что, с целью повышения ее термостойкости, в качестве карбамидоформальдегидного олигомера смесь содержит продукт конденсации мочевины, формальдегида и аммиака при мольном соотношении ,8if2 ):

Кварцевый песок

Карбамидоформальдегидный олигомер согласно изобретению

Карбамидная смола УКС-А (гост 14231-69 )

Комплексный отвердитель, полученный путем смешивания ортофосфорной кислоты плотностью 1,59 г/см и растворимой смолы термолиза древесины Феноксин А (ТУ-ОП-53-76 в объемном соотношении 1:1,75 (.отвердитель Фёнортол согласно Термостойкость (горячая прочность стандартных цилиндрических образцов, обернутых в алюминиевую фольгу, сразу после наг1,7рева при 800 С в течение 15 мин, кгс/см2

94,75 94,0 95,5

3,5 4,0.

3,0 2,0 2,3-2,6 2,7-3,0 3,1-3,41,7-2,0;

Из приведенных в табл. 2 результатов испытаний следует, что предлагаемая смесь обладает более высокой термостойкостью при сохранении примерно одинаковых прочностных характеристик ( по сравнению со смесью-протбтипом на стандартной карбамидной смоле УКС).

Карбамидноформальдегидный олигомер, который вводят в состав предлагаемой смеси, содержит не более 0,3% свободного формальдегида, тогда как в известных карбамидных смолах (УКС, М 19-62, КС-68 и др.) содержание свободного формальдегида составляет 1,0-1,2%. Благодаря этому в процессе приготовления и холодного отверждения смеси можно ожидать резкого сокращения вредных выделений формальдегида в воздушную среду. Это подтверждается результатами испытаний, сущность которых заключалась в отборе проб воздуха из внутреннего объема лабораторных смеишвающих бегунов ( изолированного от окружающей среды благодаря nj pTно Надеваемой на чашу багунов КЕ ЫШке ) непосредственно после приго)Ьовления ХТС по следующему режиму:/

песок перемешивают с отвердителем в течение 30 сек, вводят смолу, закрывают чашу бегунов крышкой, перемешивают смесь в течение еще

1мин, останавливают бегуны и после выдержки готовой смеси в. бегунах

в течение2,5 мин производят отсос проб воздуха из замкнутого объема бегунов посредством трубки, вводимой через крышку, в течение 4 мин со скоростью 0,5 л/мин.

Измеренная-после отбора проб воздуха описанным способом концентрация формальдегида составляла для ХТС согласно изобретению (состав

2в табл. 17 в среднем 8,75 мг/.м , для ХТС согласно прототипу (состав

5 в табл. 1 ) - в среднем 15,6 мг/м .

Таким образом, предлагаемый 20 состав ХТС обеспечивает улучшение санитарно-гигиенических условий труда и повышение термостойкости стержней и форм. Отмеченные преиму-. щества позволяют существенно расширить .область применения ХТС для изготовления прежде всего стержней в чугуннолитейных цехах современного машиностроения. f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литейное производство, 1973, 12, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1983-06-07—Публикация

1978-08-22—Подача