(54) ПУСТОТООБРАЗОВАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пустотообразователь | 1983 |

|

SU1135652A1 |

| Пустотообразователь для прессования малопрочных формовочных масс | 1985 |

|

SU1339023A1 |

| Пустотообразователь | 1985 |

|

SU1306717A1 |

| Механизм образования пустот | 1988 |

|

SU1530460A1 |

| Пресс для изготовления многопустотных строительных изделий | 1982 |

|

SU1113251A1 |

| Устройство для прессования строительных изделий | 1988 |

|

SU1645158A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Установка для прессования строительных изделий | 1990 |

|

SU1794022A3 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2113986C1 |

| Способ формования изделия и формовочное устройство для его осуществления | 2017 |

|

RU2652224C1 |

I

Изобретение относится к технике образования пустот в изделиях методом полусухого прессования, например в глинянрм кирпиче, и может быть использовано в промышленности строительных материалов и других отраслях народного хозяйства.

Наиболее близким техническим решением к предлагаемому является пустотообразователь |1, содержащий выполненные из упругого материала прессующую плиту и конусообразные керны с уклоном их боковой поверхности, равным 1/7-1/5.

Недостатком известных пустотообразователей является то, что скорость извлечения кернов больше скорости их релаксации из бочкообразной формы в первоначальную. Это приводит к ухудшению качества изделия за счет отрыва верхних кромок сырца по периметру образованных пустот;

Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем, что в пустотообразователе, содержащем выполненные из упругого материала прессующую плиту и конусообразные керны с уклоном их боковой поверхности, равным 1/7-1/5/

каждый керн выполнен с дополнительным конусным участком, уклон боковой поверхности которого равен 1/25-1/20.

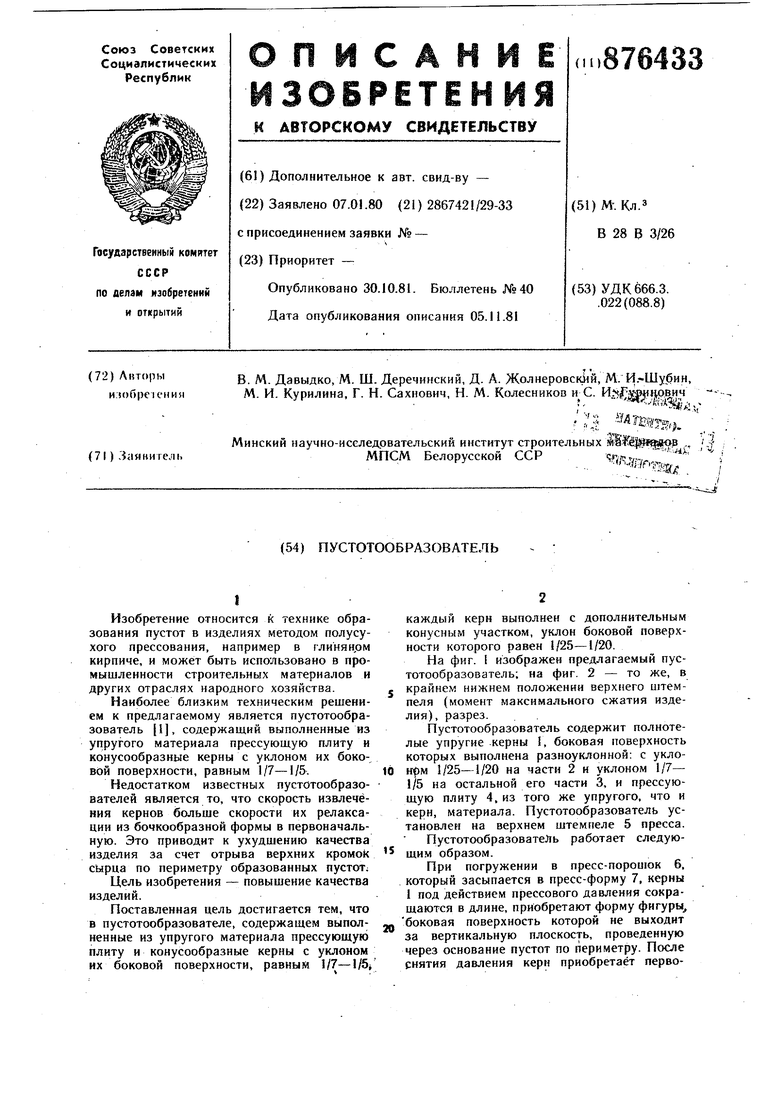

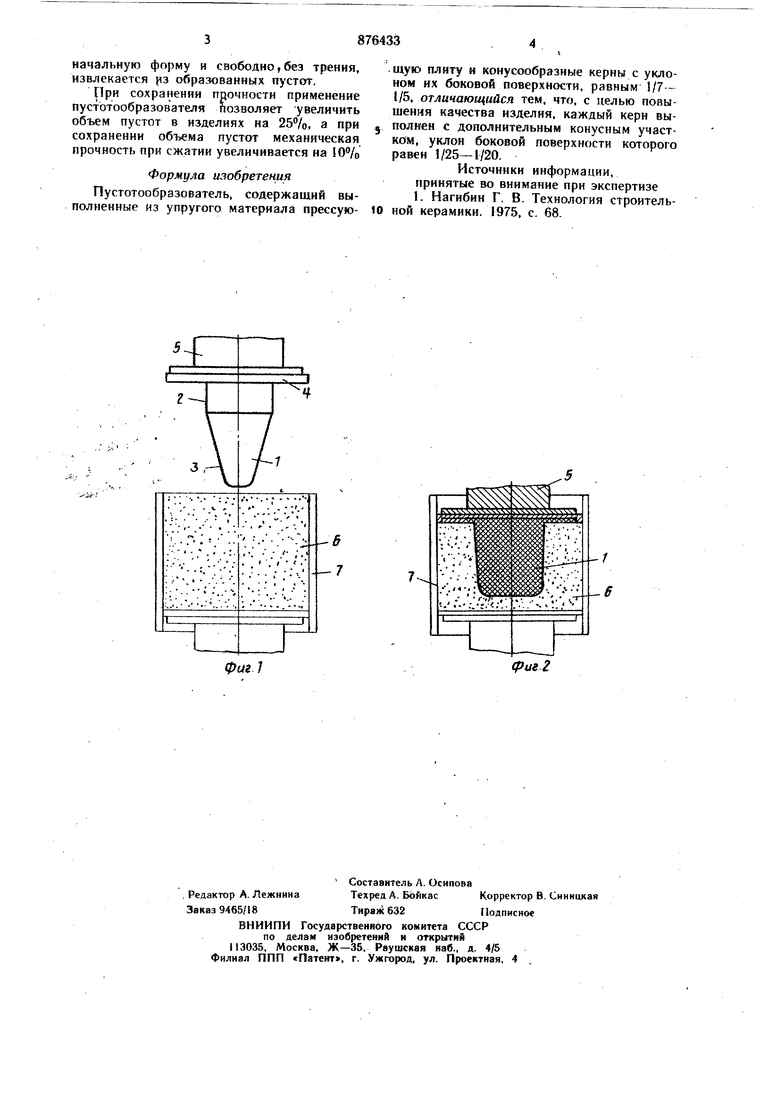

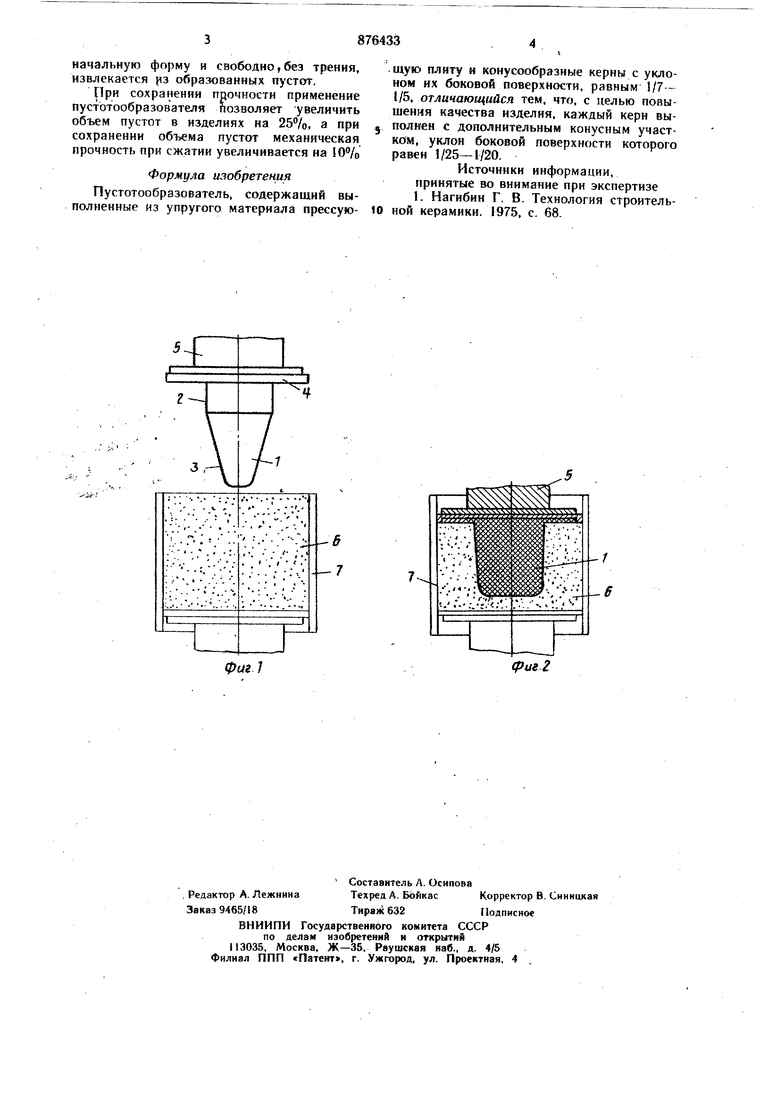

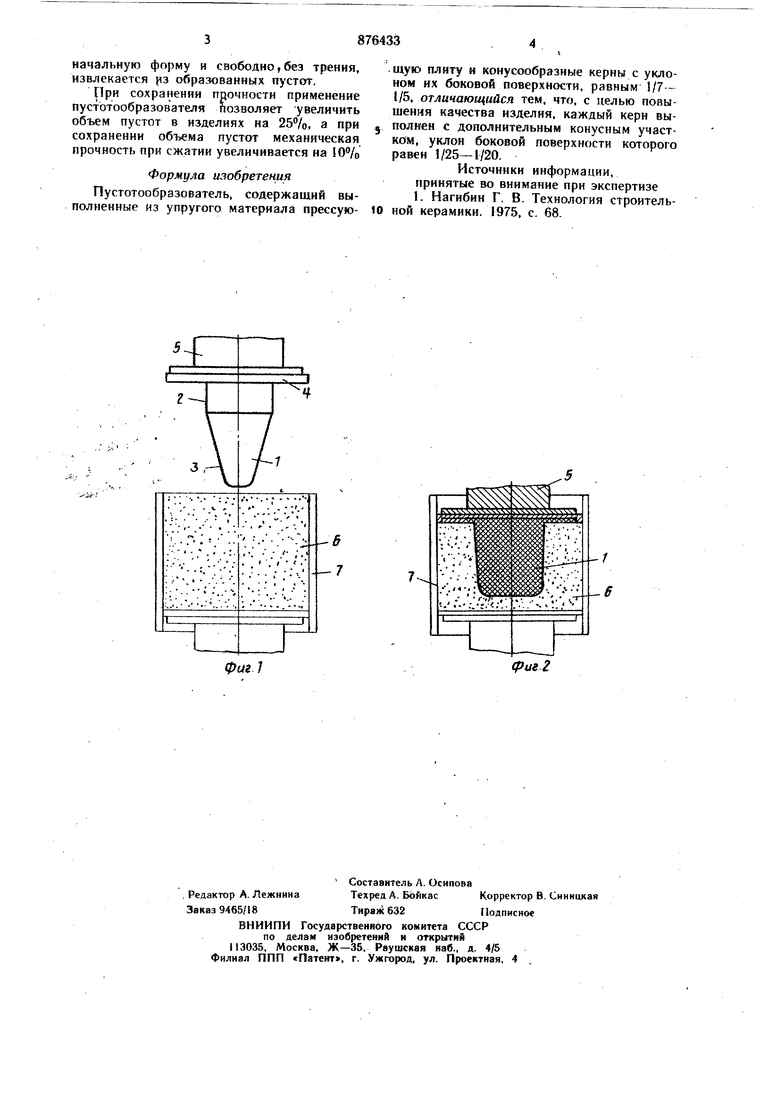

На фиг. 1 изображен предлагаемый пустотообразователь; на фиг. 2 - то же, в - крайнем нижнем положении верхнего штемпеля (момент максимального сжатия изделия), разрез.

Пустотообразователь содержит полнотелые упругие керны 1, боковая поверхность которых выполнена разноуклонной: с уклоto 1/25-1/20 на части 2 и уклоном 1/7- 1/5 на остальной его части 3, и прессующую плиту 4. из того же упругого, что и керн, материала. Пустотообразователь установлен на верхнем штемпеле 5 пресса.

Пустотообразователь работает следующим образом.

При погружении в пресс-порошок 6, который засыпается в пресс-форму 7, керны 1 под действием прессового давления сокращаются в длине, приобретают форму фигуры боковая поверхность которой не выходит за вертикальную плоскость, проведенную через основание пустот по периметру. После снятия давления керн приобретает первоначальную форму и свободно,без трения, извлекается ji3 образованных пустот.

Ори сохранении прочности применение пустотообразователя позволяет увеличить объем пустот в изделиях на 25/о, а при сохранении объема пустот механическая прочность при сжатии увеличивается на

Формула изобретения

Пустотообразователь, содержащий выполненные из упругого материала прессующую плиту н конусообразные керны с уклоном их боковой поверхности, равным 1/7-1/5, отличающийся тем, что, с целью повышения качества изделия, каждый керн выполней с дополнительным конусным участком, уклон боковой поверхности которого равен 1/25-1/20.

Источники информации, принятые во внимание при экспертизе 1. Нагибин Г. В. Технология строительной керамики. 1975, с. 68.

7-.

Авторы

Даты

1981-10-30—Публикация

1980-01-07—Подача