(54) СПОСОБ ПРОИЗЮДСТВА СПОКОЙНОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования конструкционных и легированных сталей | 1981 |

|

SU981384A1 |

| Порошкообразный реагент для рафинирования стали | 1981 |

|

SU990829A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И РАФИНИРОВАНИЯ СТАЛИ | 2002 |

|

RU2226556C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Смесь для модифицирования стали и сплавов | 1977 |

|

SU635142A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

Изобретение относится к черной металлургии, конкретнее к способам производства стали. Известен способ производства-спо койной стали, при котором металл раскисляют в ковше чушковым алюминием 13. Недостатком известного способа является то, что образовавшиеся в результате раскисления неметаллические включения не успевают удалит ся из металла и попадают в слиток, что в значительной степени снижает механические характеристики готового металла. Наиболее близким к предлагаемому является способ производства спокой ной стали, при котором металл раскисляют марганцем, кремнием и алюми нием с последующим вакуумным углеродным кислением, разливку производ в вакуумной установке 2. Однако использование известной технологии получения качественного слитка не всегда целесообразно и возможно. Это связано в первую очередь со сложностью технологического оборудования для вакуумной разливки, которую не всегда и не везде можно использовать. Кроме того,вакуумное углеродное раскисление при разливке, хотя и позволяет понизить содержание кислорода в стали, но образующиеся при этом оксидные железо-марганцовистые включения оказывают отрицательное влияние на свойства стали. Цель изобретения - повьпаение ка.чества выплавляемой стали. Поставленная цель достигается тем, что металл раскисляют сплавом марганца с кремнием с содержанием кремния не более 30% из расчета введения в металл марганца 1,5-20 кг/т и кремния 0,5-1,0 кг/т, после чего металл рафинируют щелочным или щелочноземельными металлами до получения в нем концентрахщи щелочного или щелочноземельного металла 0,005-0,50%, причем

применяемые щелочные и щелочноземельные металлы содержат кремния не более 30%.

Раскисление стали сплавами марганца с кремнием с содержанием кремния не более 30% из расчета введения мар ганца в металл 1,5-20 кг/т позволяет получить металл с содержанием кремния не более 0,05-0,10%. Выбор указанных пределов по количеству вводимого в металл марганца и содержания кремния в марганце или его сплавах

обусловлен следукндим. Содержание марганца для различных марок сталей колеблется в пределах от 15% (сталь марки У8А) до 2,0% (низколегированные стали марок (10-50Г2 . Поэтому присадка в металл марганца из расчет 1,5-20 кг/т обеспечивает содержание его в стали в необходимых пределах для большого сортамента сталей.

После раскисления металла сплавом марганца с кремнием производится рафинирование щелочными или щелочноземельными металлами до получения в нем концентрации щелочного или щелочноземельного металла 0,005-0,50% Рафинирование щелочным или щелочноземельными металлами предназначено для очищения стали от кислорода и серы. Известно, что эти металлы обладают более высоким средством к . сере и кислороду, чем широко используемые в промышленности кремний и алюминий.

Получение в-рафинируемом металле 0,005-0,5% щелочного или щелочноземельных металлов обеспечивает сниг жение содержания гистивного кислорода и серы да тысячных долей процента (1-5- 10). Образующиеся неметаллические включения имеют благоприятную глобулярную форму, при этом происходит не только раскисление стали, но и десульфурация.

Содержание в готовой стали щелочг ного или щелочноземельного металла, равное 0,005% (нижний предел), способствует измельчению и глобулиризации неметаллических включений. В жидких сталях с высоким содержанием углерода, никеля и особенно кремния растворимость кальция увеличивается в определенном соотношении -с ростом содержания этих элементов, поэтому необходимая предельная концентрация (верхний предел) щелочных .или щелочноземельных металлов должна быть 0,50%.

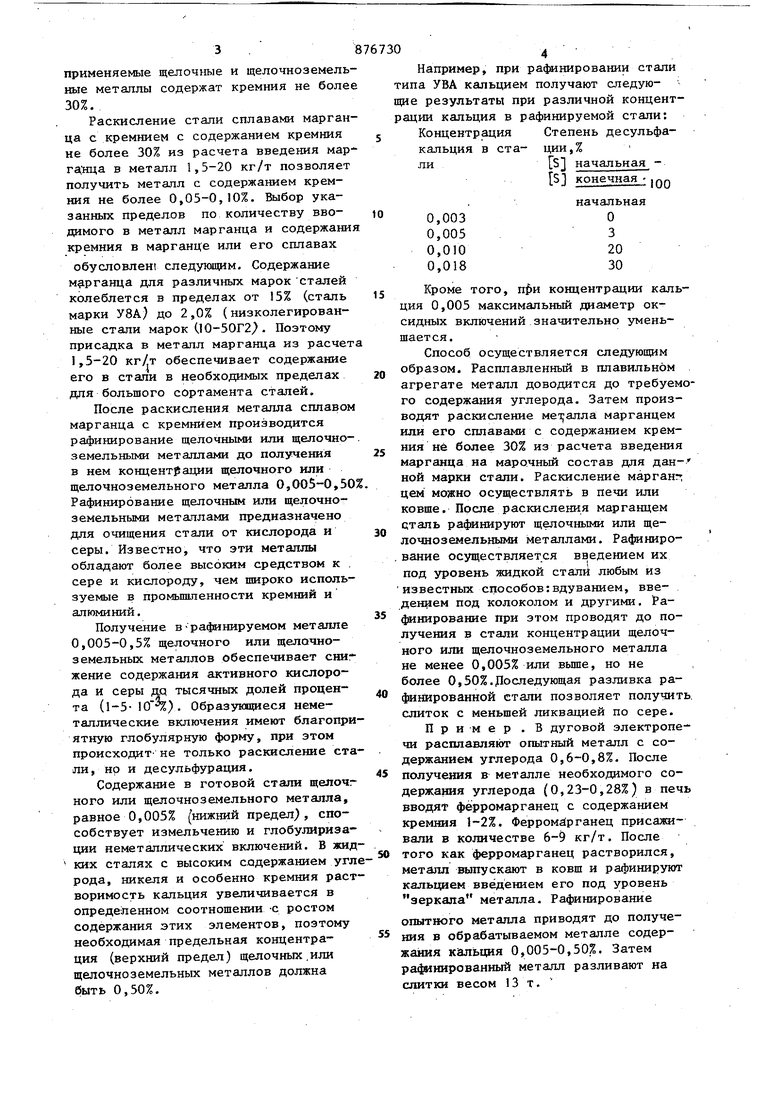

Например, при рафинировании стали типа УВА кальцием получают следую- inyie результаты при различной концентрации кальция в рафинируемой стали:

ация

Степень десульфации, % в начальная {S конечная JQ,.

начальная О 3

20 30

5 Кроме того, концентрации кальция 0,005 максимальный диаметр оксидных вкшочений значительно уменьшается.

Способ осуществляется следующим образом. Расплавленный в плавильном агрегате металл доводится до требуемого содержания углерода. Затем производят раскисление марганцем или его сплавами с содержанием кремния не более 30% из расчета введения марганца на марочный состав для данной марки стали. Раскисление марганг цем можно осуществлять в печи или ковше. После раскисления марганцем сталь рафинируют щелочными или щелочноземельными металлами. Рафиниро.вание осуществляется введением их под уровень жидкой стали любым из известных способов:вдуванием, введением под колоколом и другими. Ра4инирование при этом проводят до получения в стали концентрации щелочного или щелочноземельного металла не менее 0,005% или вьш1е, но не более О,50%.Доследующая разливка рафинированной стали позволяет получить, слиток с меньшей ликвацией по сере.

П р и -м е Р . В дуговой электропечи расплавляют опытный металл с содержанием углерода 0,6-0,8%. После

получения в металле необходимого содержания углерода (0,23-0,28%) в печь вводят ферромарганец с содержанием кремния 1-2%. Ферромарганец присаживали в количестве 6-9 кг/т. После

того как ферромарганец растворился, металл выпускают в ковщ и рафинируют кальцием введением его под уровень зеркала металла. Рафинирование

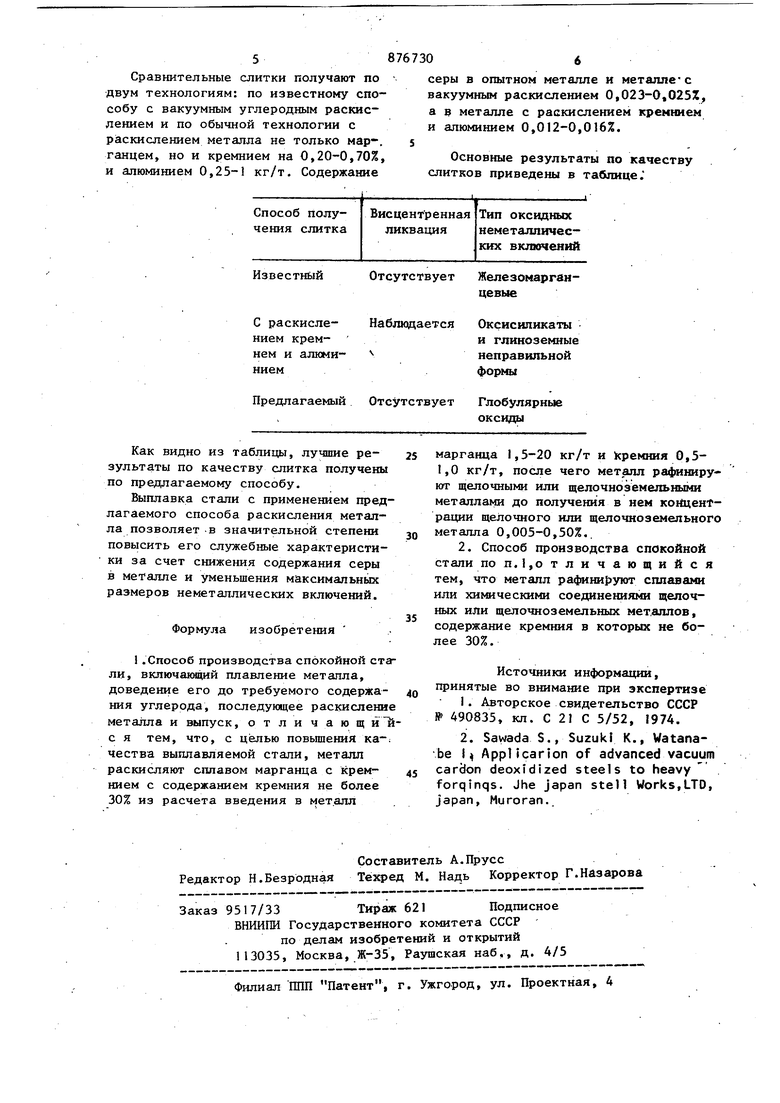

опытного металла приводят до получе НИН в обрабатываемом металле содержания кальция 0,005-0,50%. Затем рафинированный металл разливают на слитки весом 13т. 58767 Сравнительные слитки получают по двум технологиям: по известному способу с вакуумным углеродным раскислением и по обычной технологии с раскислением металла не только мар-. ганцем, но и кремнием на 0,20-0,70%, и алюминием 0,25-1 кг/т. Содержание 30 серы в опытном металле и металлес вакуумным раскислением 0,023-0,0251, а э металле с раскислением кремнием и алюминием 0,012-0,016%. Основные результаты по качеству слитков приведены в таблице.

Авторы

Даты

1981-10-30—Публикация

1979-08-30—Подача