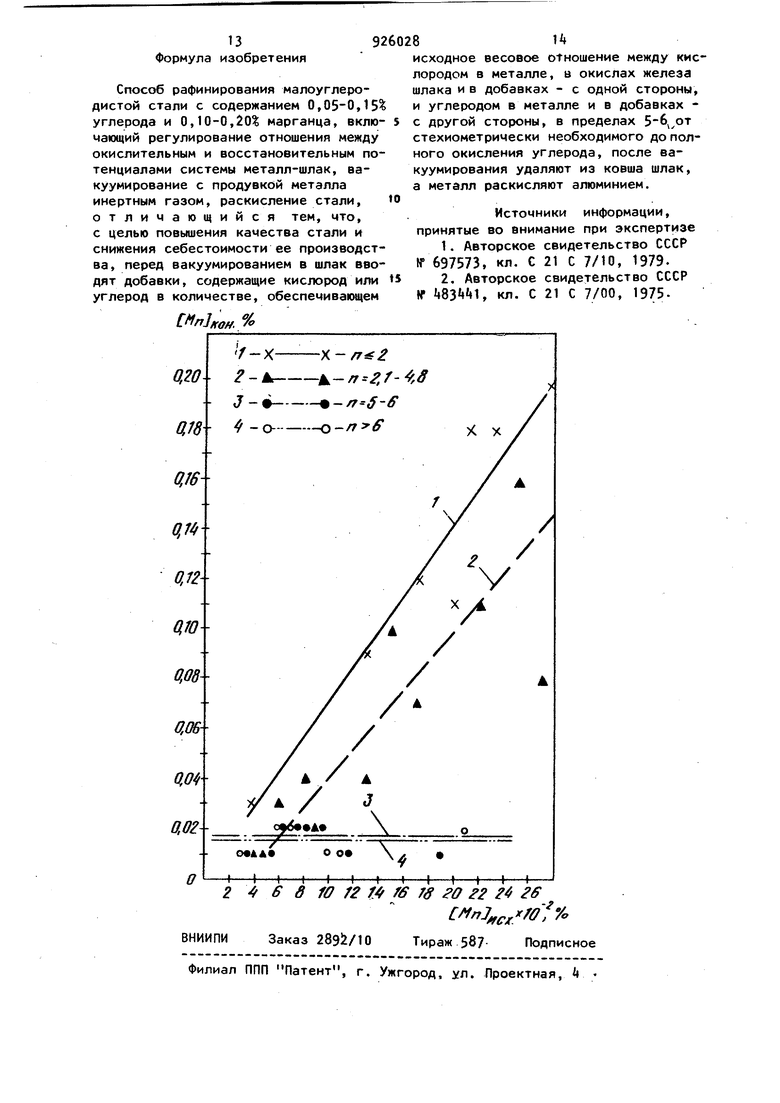

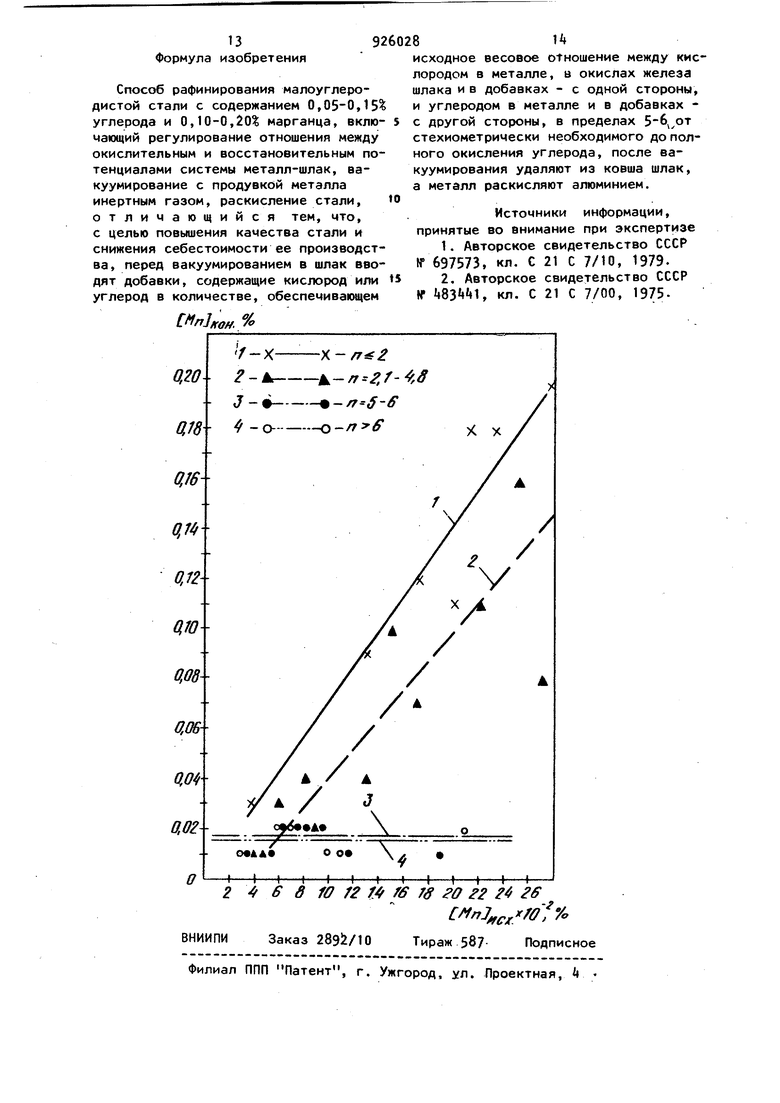

Изобретение относится к черной металлургии, а именно к способам рафини рования металлических расплавов от углерода, маганца и кислорода. Отливки из таких расплавов применяют для специальных переплавов. Кроме этого, рафинированный от углерода, марганца и кислорода расплав может быть исполь зован в качестве полупродукта при про изводстве электротехнических (трансформаторных) сталей, нормы содержания углерода, марганца, кислоторастворимого алюминия в которых низки и достаточно узки. В частности, изобретение относится к технологическим приемам, реализуемым в черной металлургии с использованием вакуумной обработки жидкой стали ковшевым способом В современной практике производства рафинированных от углерода, марганца и кислорода расплавов, используемых в виде отливок для специальной переплавной металлургии, а также в качестве полупродукта для производства электротехнических марок стали с низким и достаточно узким содержанием марганца (0,06-0,09%), находит широкое применение выплавка их в кислородных конверторах, поскольку возможность использования в качестве шихты 100%-ного чугуна, чистого по цветным металлам, позволяет получать в готовой металлопродукции очень низкие концентрации этих примесей. Вместе с тем удаление из конверторной стали углерода до менее 0,01 и марганца до 0,01-0,02%, осуществляемое на этапе ее выплавки в конверторе, связано с выраженным переокислением металла и шлака, что приводит к значительному снижению стойкости футеровки конверторов, а также к ухудшению технико-экономических и эксплуатационных характеристик их работы. Наиболее экономичным является вынесение операций по рафинированию жидкого металлического полупродукта от углерода и марганца из конвертора в ковш, где этот полупродукт подвергают вакуумной обработке, проводимой в окислительном режиме. Известен способ рафинирования малоуглеродистой стали, согласно которому в процессе вакуумирования нерас кисленного полупродукта в ковш из не го удаляют углерод с 0,02-0,06% до менее 0,01% и кислород до менее 0,010%. РафинироЕ5ание полупродукта от углерода и кислорода достигают пу тем регулирования исходного перед ва куумированием соотношения между окис лительным и восстановительным потенциалами системы металл-шлак, Регулирование указанного соотношения производят путем введения в ковш на шла корректирующих добавок, содержащих кислород или углерод в количествах, обеспечивающих исходное весовое соот ношение между кислородом в металле, в окислах железа шлака, в добавках с одной стороны, и углеродом в метал ле и добавках - с другой стороны, в пределах 1,1-1,3 от стехиометрически необходимого соотношения для полного окисления углерода. Количество шлака слитого в ковш из плавильного агрега та, в данном случае не превышает 0,5 0,9% от веса металла в ковше 1 . Использование технологических при емов данного способа для рафинирования низкоуглеродистого конверторного полупродукта связано со следующим недостатком. Регулирование соотношения между окислительным и восстановительным по тенциалами системы металл-шлак, осуществляемое в рассмотренных количест венных пределах, обеспечивая получение в металле после окончания периода его вакуумного обезуглероживания содержания углерода менее 0,01% и кислорода менее 0,01%, термодинамически исключает окисление в этот период марганца, содержащегося в расплаве. Потребность в рафинировании расплава от марганца очевидна, так как при использовании обычных перет дельных чугунов для выплавки в кислородных конверторах полупродукта с 0,05-0,15% углерода содержание в нем марганца может составлять 0,150,20%. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ рафинирования малоуглеродистой стали с содер1жанием углерода 0,05-0,10% и 0,100,20% марганца, включающий регулирование отношения между окислительным и восстановительным потенциалами системы металл-шлак, вакуумирование с продувкой металла инертным газом, раскисление стали 12. Технологические особенности известного способа обеспечивают снижение содержания кислорода в стали и углерода до менее, чем 0,015% (в подавляющем числе случаев содержание углерода снижают до менее, чем 0,010%). Использование технологических приемов известного способа для рафинирования малоуглеродистой стали связано со следующим недостатком. Соотношение между восстановительным и окислительным потенциалами сисемы металл-шлак, соблюдаемое в рассмотренных количественных пределах п. 0,3-0,7 соответствует I. О - 33,3величине п 1,ЗЗК где 2. с - суммарное весовое количество углерода в металле и углеродсодержащих добавках; О - суммарное весовое количество кислорода в металле, в окислах ;: елеза шлака и в добавках окислительного типа; 1,33 - коэффициент, учитывающий cтexиoмёtpичecкoe соотношение участвующих в реакции компонентов (углерода и кислорода) . Эта величина, являясь достаточной для реализации стабильного глубокого обезуглероживания металла при вакуумировании и получения в нем содержания углерода менее 0,010%, не обеспечивает требуемой степени окисления марганца при вакуумной обработке конверторного полупродукта, содержащего в исходном состоянии 0,05-0,15% углерода и до О, марганца. Целью изобретения является повышение качества стали, снижение себестоимости ее производства. Поставленная цель достигается тем, что согласно способу рафинирования малоуглеродистой стали с содержанием 0,05-0,15% углерода и 0,10-0,20% марганца, включащему регулирование отношения между окислительным и воестановительным потенциалами системы металл-шлак, вакуумирование с продувкой металла инертным газом, раскисление стали, перед вакуумированием в шлак вводят добавки, содержащие ки лород или углерод в количестве, обес печивающем исходное весовое.отношени между кислородом в металле, в окисла железа шлака и в добавках, с одной i стороны, и углеродом в металле и s добавках - с другой стороны, в пределах 5-6 от стехиометрически необходимого для полного окисления углерода, расплав подвергают вакуумному обезуглероживанию, после чего удаляют из ковша шлак, а металл раскисляют алюминием. Количество алюминия для раскисления составляет при этом 1,10-1,15 от рассчетного количества для раскисления 0,06 кислорода металла. . Использование в качестве окислительных добавок агломерата, железной руды или прокатной окалины вызвано тем, что эти материалы состоят в основном из .легковосстановимых окислов железа. При вакуумировании окислы же леза легко восстанавливаются углеродом, даже когда его содержание в рас плаве составляет менее 0,02%. Восста навливаясь, окислы железа являются основным источником кислорода, который переходит в металл, и участвует в окислении углерода или других элементов, обладающих повышенным средством к кислороду. Обычно при вакуумиро вании окло 70-80% углерода окисляется за счет кислорода окислов железа. Использование других окислов, например окислов марганца, исключено по причине восстановления из них марганца (углеродом) и перехода его в расплав, а окислов элементов, обладающих высоким средством к кислороду (510, fIgO, CrjOs, ABjOj), - по причине их практической инертности к возможности восстановления углеродом в вакуме при содержании углерода 0,15-0,05%. Обычно восстановление этих окислов в весьма ограниченных размерах наблюдается в процессе вакуумирования при содержании углерода 0,70-1,2%. Величина исходного отношения между окислительным и восстановительным потенциалами системы металл-шлак (п 5-6) позволяет получать в металле в конце периода его обезуглероживания содержание углерода в пределах 0,002-0,008% и кислорода 0,05-0,06%. Уровень содержания кислорода завышен для целевой реализации реакции глубокого обезуглероживания металла до . 0,002-0,008% углерода, но он являеТся минимально допустимым для целей глубокого рафинирования расплава от марганца и получения в конце периода обезуглероживания 0,01-0,02% марганца практически с любого технически оправданного его содержания в стали перед вакуумированием (0,15-0,20%). На чертеже приведена зависимость содержания марганца в расплаве после окончания периода глубокого обезугле- . роживания металла от его начальной концентрации в металле перед вакуумированием для различных исходных велкчин отношения (п) между окислительным и восстановительным потенциалами системы металл-шлак. Как видно из приведенных данных, стабильное удаление марганца с 0,,19 до 0,01-0,20% в период вакуумного обезуглероживания расплава происходит только в случае использования величины п в пределах 5-6 и более 6. В остальных случаях, когда величина п соответственно равна около 2 или 2,1Ц,8 стабильного удаления марганца до 0,01-0,02% добиться нельзя. При величине п 2,1-,8 (конкретно при п 3,0-,8) стабильное удаление марганца до 0,01-0,02 происходит при использовании полупродукта, в котором перед вакуумированием содержание марганца составляет около 0,. Такие концентрации Марганца в конверторной стали обычно достигают при окислении углерода в конверторе до 0,02% и менее, что связано с переокислением металла, шлака (содержание FeO в шлаке составляет более 40%) и с резкимухудшением условий службы футеровки конвертора. Опытным путем установлено, что при вакуумировакии полупродукта, для которого величина п 5-6, после окончания периода обезуглероживания расплава содержание кислорода в металле всегда находится в пределах 0,050,06% при условии продувки расплава инертным газом и интенсивного перемешивания его со шлаком. Пределы по содержанию кислорода в металле (0,05-0,06%) достаточно узки, чтопозволяет качественно осу- ществить операцию раскисления металла алюминием, ориентируясь при определении количества необходимого алюминия только на данный уровень окисленности металла, а также рее стали в ковше, и получить после реализации этой операции содержание кислорода в металла 0,005% и кислоторастворимого алюминия в пределах 0,005-0,007%

Рассмотренный уровень содержания в расплаве кислоторастворимого аяюминия является оптимальным как для про- изводства из него отливок, предназначенных для переплавных процессов, так и в случае производства из этого расплава электротехнической (трансформаторной) стали, где пределы по содер- 5

жанию кислоторастворимого алюминия (0,,007) являются одной из основных предпосылок получения требуемого уровня электромагнитных свойств.

Получение низких и весьма узких пределов по содержанию углерода и марганца в расплаве является оптималь ным для отливок, используемых в переплавных процессах. Кроме этого, в случае необходимости, например для про- 25 изводства трансформаторной стали, гд нормы по содержанию углерода и мар- ганца низки и достаточно узки, такой расплав легко легировать углеродом до 0,02-0, и марганцем до 0,060,09, ориентируясь практически толь ко на вес металла в ковше. Применение продувки Вакуумируемого расплава инертным газом через донные пористые элементы ковша позволяет обеспечить требуемую интенсивност4 перемешивания металла со шлаком, поступление кислорода из шлака в металл со скоростью и полнотой, необходимыми для достижения в расплаве устойчивых концентраций углерода в пределах 0,002-0, обеспечить практически постоянный уровень содержания кислорода в металле (0,05-0,06) после завершения реакции обезуглероживания при изменении исходной величины п в пределах обеспечить равномерное распределение раскислителя и легирующих компонентов по всему объему металла в ковше. Необходимость удаления шлака из ковша после окончания периода обезуглероживания металла и до момента его раскисления алюминием обусловлена тем, что окисление марганца до 0,01-0,02 в период обезуглероживания связано с образованием в металле окислов марганца и их всплыванием в шлак. Последующее раскисление обезуглероженного и рафинированного от марганца расплава алюминием, при условии наличия в ковше шлака и продувки металла инертным газом, неизбежно связано со следующими нежелательными явлениями: восстановлением марганца из его окислов в шлаке (степень восстановления марганца в этих уело-. ВИЯХ переменна и зависит от исходного

зом, когда в металле сддержание кислорода достигает 0,05-0,06, шлак также характеризуется узкими, но достаточно высокими пределами по содержанию окислов железа, которые составляют 18-20 (в пересчете на FeO) -. таким образом, наличие шлака в ковше неизбежно повлекло бы за собой резкое увеличение количества алюминия. содержания окислов марганца в шлаке, степени перемешивания металла со шлаком и т.д., что крайне затрудняет получение в готовой стали узких пределов по содержанию марганца); в условиях продувки металла инертным ганеобходимого для раскисления металла; раскисление шлака алюминием в условиях продувки расплава инертным газом в ковше может привести к рефосфорации металла, степень развития которой зависит от количества шлака и исходного содержания в нем пятиокиси фосфора; наличие шлака крайн.е затрудняет реализацию операции легирования расплава добавками, часть которых имеет мелкодисперсную фракцию, запутывание этой части добавок в шлаке неизбежно. Пример 1. основном кислородном конверторе выплавляют полупродукт следующего химического состава, %: С 0,16; Мп 0,18; Si 0,01; S 0,010; Р 0,010. Полупродукт сливают в вакуумный сталеразливочный ковш, имеющий высоту свободного объема на 1,5м большую, чем высота обычных ковшей. Слив полупродукта в ковш осуществляют вместе с частью конечного конверторного шлака, количество которого составляет 2,0% от веса плавки, т.е. 2,8 т. Вес металла в ковше определяют взвешиванием - он составляет I, т. По результатам анализа проб металла в шлака, отобранных из конвертора непосредственно перед выпуском, определяют, что содержание кислорода в металле составляет 0,030%, а содержание окислов железа в шлаке - 15% (в пересчете на FeO).

В целях со людения величины ис- ходного соотношения (п) между окислительным и восстановительным потенциалами системы металл-шлак в пределах 5-6 непосредственно перед вакуумированием в ковше на шлак равномерно по всей его поверхности засыпают 3300 кг прокатной окалины, что обеспечивает п 5,5, после чего закрывают крышкой вакуумную камеру, включают пароэжекторный насос и расплав подвергают вакуумной обработке. По ходу вакуумирования непрерывно измеряют состав отходящих газов, определяя в них суммарную концентрацию СО и СОг.. При достижении первого максимума на кривой изменения суммарного содержания СО и COg расплав начинают продувать в вакууме инертным газом через донные пористые элементы ковша. Окончание продувки инертным г зом и одновременно окончание периода обезуглероживания стали определяют по линейному снижению суммарной концентрации СО и СОа. в отходящих газах после достижения второго максимума на кривой изменения этих газов. В этот момент металл содержит, %: yi- лерод 0,008, марганец 0,01, кремний 0,01, кислород 0,057. Окисленность шлака составляет 19% (в пересчете На FeO).

Отключив вакуумный насос от камеры, сообщают рабочее пространство камеры с атмосферой, извлекают ковш с металлом из камеры и удалили полностью шлак с поверхности металла в ковше. Затем ковш вновь помещают в вакуумную камеру, создают в камере остаточное давление 0,5 мм рт.ст. и в условиях продувки расплава инертным газом принудительно вводят в него 10 кг чушкового алюминия. Закончив продувку стали инертным газом, отключают вакуумный насос, сообщают пространдтво камеры с атмосферой, открывают крышку камеры, засыпают последовательно экзотермическую и теплоизолирующую смесь на поверхность металла и подают ковш на разливку.

Химический состав стали перед разливкой следующий, %: С 0,008; Мп 0,01J Si 0,01 ; S 0,010; Р 0,010; А 0,008; О 0,005.

Разливка стали произведена на УНР в квадратный кристаллизатор сечением 100 100 мм. Заготовки реализуют для специальных переплавов.

Как вариант способа, при использовании рафинированного расплава для производства трансформаторной стали, в него после реализации операции раскисления алюминием последовательно вводят посредством специального устройства S кг молотого электродного боя, через дозаторы - 5830 кг рафинированного от алюминия и титана ферросилиция и кг ферромарганца (75% Мп). Завершив введение в расплав всех присадок, в целях равномерного их распределения расплав, продувают в течение k мин инертным газом. Дополнительная цель продувки стали в этот период - удаление из нее водорода, внесенного в значительном количестве вместе с ферросилицием. Закончив продувку стали инертным газом, отключают вакуумный насос, сообщают пространство камеры с атмосферой, открывают крышку камеры, засыпают теплоизолирующую смесь на поверхность металла и подают ковш на разливку.

Химический состав стали перед разливкой, %: С 0,035; Мп 0,08; 5 3,30 Р 0,010; 0 0,005; Atp 0,007; S 0,025 (для получения такого содержания серы используют полупродукт, выплавленный в конверторе, содержание серы в котором составляет 0,025%).

Разливка трансформаторной стали производится в изложницы для слитков весом 13 т. Слитки последовательно прокатывают на слябы, а слябы - на горячекатаный подкат толщиной 2 мм. Рулоны подката подвергают травлению в потоке. После 1-ой холодной прокатки на толщину 0,7 мм и рекристаллизационного отжига ленту подвергают окончательной деформации на 0,35 мм, затем - обезуглероживанию и высокотемпературному отжигу. I

Готовый металл толщиной 0,35 мм имеет следующее сдаточные электротехнические свойства: 1 ,01 Вт/вг; В 1,91 Тл.

Для обоих, вариантов примера осуществления способа операция по удалению шлака из ковша может быть заменена операцией перелива (на воздухе или в вакууме) металла через шиберное устройство первого сталеразливочного ковша во второй сталеразливочный ковш.

Перелив металла осуществляют до момента попадания шлака во второй сталеразливочный ковш. .Предпочтительна эта схема для производства данным способом трансформаторной стали, где потери температуры при переливе практически компенсируются за счет теплового эффекта растворения кремния в расплаве на основе железа. Пример 2. Процесс осуществляют как в примере 1, но перед вакуу 92 12 мированием выдерживают величину отношения между окислительным и восстановительным потенциалами системы металл-шлак соответственно равным 5 и 6. Основные параметры плавок при величине п 5 и п 6 приведены в таблице. - .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ производства малоуглеродистой стали | 1982 |

|

SU1038368A1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ производства особонизко- углЕРОдиСТОй СТАли B ВАКууМЕ | 1979 |

|

SU806770A1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| Способ производства низкоуглеродистой стали | 1981 |

|

SU998517A1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| Способ получения низкоуглеродистой нержавеющей стали | 1986 |

|

SU1399353A1 |

Таким образом, преимуществами изобретения по сравнению с известным способом являются возможность по вышения качества стали, снижение себестоимости ее производства, а также устранение недостатков известного способа.. Повышение качества малоуглеродистой стали достигают за счет вынесения операции глубокого рафинирования сталипо углероду, кислороду и особенно по марганцу из конвертора в ковше, где с помощью вакуумной обработки рафинирование этой стали осуществляют до более низких концентраций рассмотренных компонентов. Снижение себестоимости производ ства малоуглеродистой рафинированной от углерода, марганца и кислорода стали обеспечивается за счет улуч шения стойкости футеровки конверторов, увеличения производительности конверторов, увеличения выхода жидкой стали и сокращения расхода алюминия для раскисления металла, а так же значительного сокращения расхода раскислителей для раскисления шлака. Последний факт неизбежен, так как ра финированный расплав по известному способу раскисляют при налимиии окис лительного шлака в ковше и при приме нении продувки расплава инертным газом в процессе раскисления расплава. Для расчета (Экономического эффекта сопоставлены две технологические схемы выплавки электротехнической стали в кислородном конверторе: с остановкой продувки при содержании углерода 0,05-0,15 и марганца 0,15-0,20%; с остановкой продувки при содержании углерода в металле ,02% с целью достижения в расплаве не более 0, марганца. В результате работы по технологическому режиму для 1 О т конверторов достигается улучшение следующих технико-экономических показателей: увеличение стойкости футеровки конвертора на 30-40 плавок; увеличение производительности конвертора на 8-3%, увеличение выхода жидкой стали на 7 кг/т; сокращение расхода извести на I кг/т; сокращение расхода алюминия на раскисление металла на 0,25 кг/т стали; сокращение расхода силикокальция н 3,0 кг/т, предназначенного только для раскисления шлака. Такой расход силикокальция, цена которого составляет 5бО руб./т, применяют при производстве релейной стали с содержанием .углерода менее 0,01%. Удельный экономический эффект для стали, предназначенной для переплавных процессов, по сравнению с использованием приемрв известной технологии составляет 1,92 руб./т.

Авторы

Даты

1982-05-07—Публикация

1980-10-02—Подача