(54) УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНОПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения величины @ электролита в гальванической ванне и устройство для его осуществления | 1983 |

|

SU1125302A1 |

| Установка для нанесения гальванопокрытий | 1983 |

|

SU1113432A1 |

| Способ управления процессом нанесения гальванопокрытий | 1985 |

|

SU1265221A1 |

| Установка для нанесения гальванопокрытий | 1984 |

|

SU1196422A2 |

| СИСТЕМА КОНТРОЛЯ И УПРАВЛЕНИЯ ДЛИТЕЛЬНОСТЬЮ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ НА ЛИНИИ СТАЦИОНАРНЫХ ГАЛЬВАНИЧЕСКИХ ВАНН | 1987 |

|

RU1491053C |

| Устройство для обнаружения коротких замыканий между электродами в гальванической ванне | 1973 |

|

SU541231A1 |

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ ГАЛЬВАНИЧЕСКИХ ВАНН | 2008 |

|

RU2374364C2 |

| Устройство для нанесения гальванических покрытий | 1980 |

|

SU899736A1 |

| Система управления многопроцессной линией гальванопокрытий | 1976 |

|

SU653308A1 |

| МИКРОПРОЦЕССОРНОЕ УСТРОЙСТВО РЕЛЕЙНОЙ ЗАЩИТЫ И АВТОМАТИКИ | 2017 |

|

RU2645750C1 |

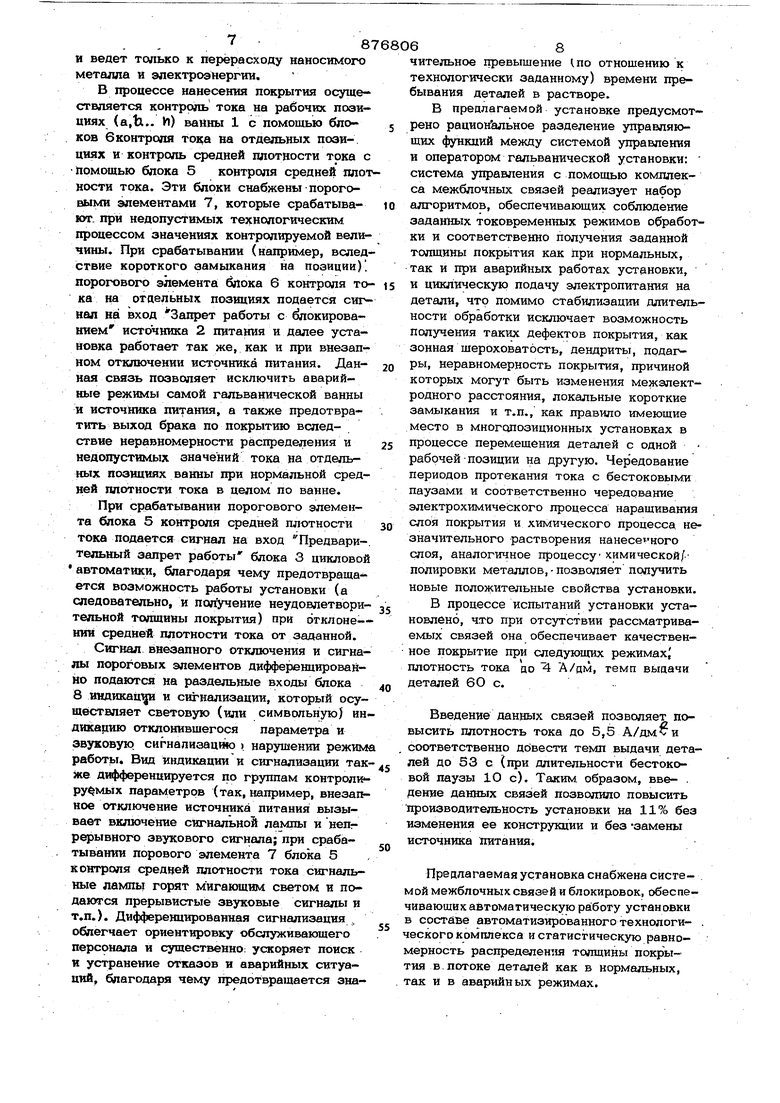

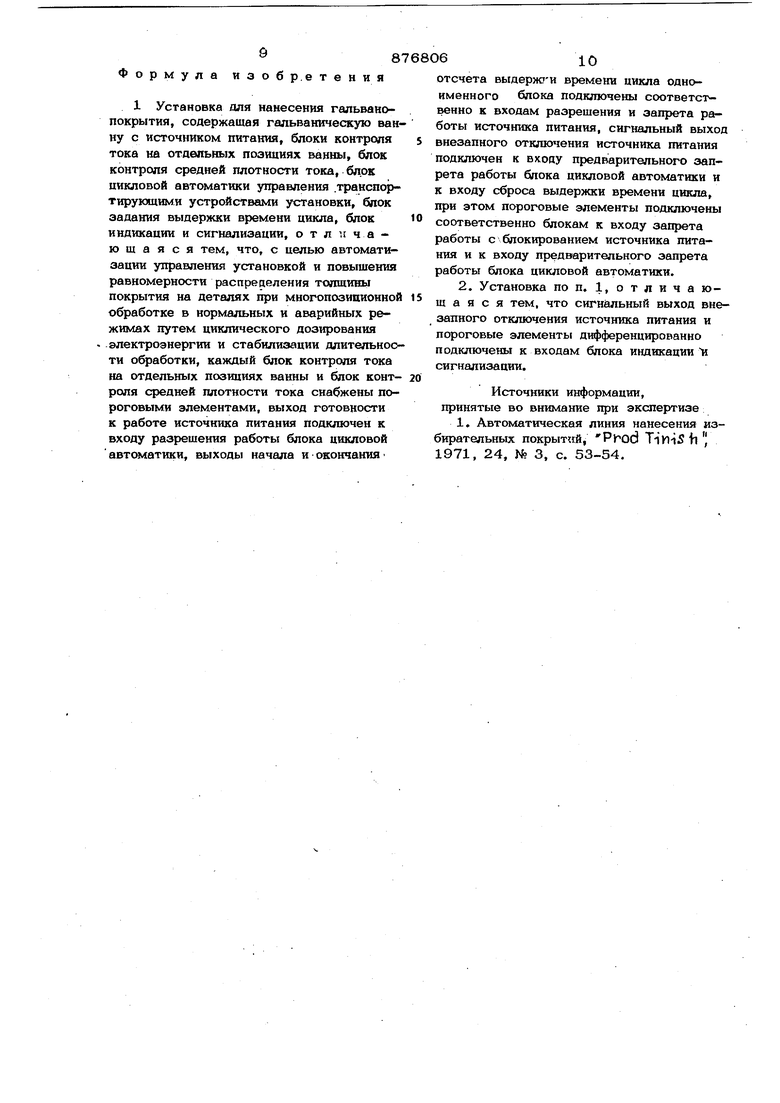

Изобретение относится к гальва ютех Нике и может быть использовано в автоматизированных системах управления технологическими процессами гальванопокрытий. . Наиболее близкой к предлагаемой является установка для ненесения гальванопокрытия, содержащая гальваническую ван ну с источником питания, блоки контроля тока на о-гдёльных позициях ванны, блок контроля средней плотности тока, блок цикловой автоматики управления транспортирующими устройствами установ;ки, блок задания выдержки времени цикла, блок индикации и сигнализации. Установка представляет собой комплекс функционально самостоятельных блоков и узлов, каждый из которых решает свою задачу без взаимосвязи с остальным узлами: блок цикловой автоматики осуществляет перемещение подвесок, не имея информации о том, по каким режимам наносится покрытие, блок регулирования количества электричества осуществляет: дозирование заданного количества электричества в единицу времени, не имея обратной связи по фактическому времени пребывания деталей в ванне, блок задания времени обработки осуществляет отсчет выдержек времени без взаимосвязи с режимом работы источника питания. Данная линия позволяет регулировать в жестких пределах толщину наносимого покрытия путем контролируемого дозирования количества электричества и контроля времени обработки l. Однако названная линия не имеет системы межблочных св;язей и алгоритмов функционирования, обеспечивающих получение удовлетворительного покрытия на загруженных в линию деталях при аварийных режимах работы установки (непредвиденные остановки и сбои цикла, срабатывание защит и блокировок источника питания гальванической ванны, короткие замыкания или нарушение контактных соединений в гальванической ванне и т.п.). а также при отказах в работе отдельных блоков управления. Цель изобретения - обеспечение равномерности распред еле НИИ толщины покрытия на деталях при многопозиционной обработке, а также автоматизации управления установкой в нормальных и аварийных режимах ее работы. Поставленная цель достигается путем циклического дозирования электроэнергии и стабилизации длительности циклов обработки деталей за счет того, что в установке, содержащей гальваническую ванну с источником питания, блоки контроля тока на отдельных позициях ванны и контроля средней плотности тока, блок циклов автоматики управления транспортирующими устройствами установки, блок задания выдержки времени цикла, блок индикации и сигнализации, каждый блок контроля тока на отдельных позициях ванны и блок конт роля средней плотности тока снабжены по роговыми элементами, выход готовности к работе источника питания подключен к входу разрешения работы блока цикловой автоматики, выходы начала и конца отсче та выдержки времени цикла одноименного блока подключены соответственно к входа разрешения и запрета работы источника питания, сигнальный выход внезапного отключения источника питания подключен к входу предварительного запрета работы блока цикловой автоматики и к входу сбр са задержки времени цикла, при этом пороговые элементы подключены соответственно блокам к входу запрета работы с . блокированием источника питания и к входу предварительного запрета работы блок цикловой автоматики. Причем сигнальный выход внезапного отключения источника питания и пороговые элементы дифференцированно подключены к входам блока индикации и сигнализации. На чертеже приведена блок-схема пред лагаемой установки. Установка для нанесения гальванопокрытия содержит многопозиционную гальва ническую ванну 1 с источником 2 питани блок 3 цикловой автоматики управления транспортирующим.и устройствами установ ки, соединенный с блоком 4 задания выдержки времени цикла, блок 5 контроля средней плотности тока. Гальваническая . ванна 1 имеет блоки 6 контроля тока на отдельных позициях ванны. Блок 5 контроля средней плотности тока и блок 6 контроля тока на отдельных позициях сна жены пороговыми элементами 7. В усановке имеется блок 8 индикации и сигнализации. Выход Готовность к работе источнии 2 питания подключен к входу Разрешение работы блока 3 цикловой автоматики, выходы Начало отсчета и Конец отсчета выдержки времени цикла блока 4 задания выдержки времени цикла подключены соответственно к входам Разрешение работы и Запрет работы источника 2 пиания. Сигнальный выход Внезапное отключение источника 2 питания подключен к входу Предварительный запрет работы блока 3 цикловой автоматики и к входу Сброс блока 4 задания выдержки времени цикла. Пороговый элемент 7 блока 5 контроля средней плотности тока подключен к входу Предварительный захфет работы блока 3 цикловой автоматики, а пороговые элементы 7 блоков 6 контроля токов на отдельных позициях подключены к входу Запрет работы с блокированием источника 2 питания. Сигнальный выход Внезапное отключение источника 2- питания и пороговые элементы 7 подключены к различным входам блока 8 индикации и сигнализации. Данная установка ориентируется на применение в качестве источника питания тиристорного выпрямительного агрегата серии ВАК (без реверса полярности выпрямленного тока) или ВАКР (с реверсом полярности). Под готовностью выпрямительного агрегата к работе понимается состояние, когда на агрегат подано сетевое напряжение, а также включены цепи управления и силозые цери. В агрегате имеется .блок формирования импульсов управления силовыми тиристорами. При наличии на входе блока сигнала Разрешение работы упра15ляющими импульсами отпираются силовые тиристоры, агрегат дает выпрямленный ток, величина которого может регулироваться в широких-пределах путем изменения электрического угла отпирания тиристоров (импульсно-фазовое управление тиристорами). По ком&нде Запрет работы на вход блока подается запирающий сигнал, формирование управляющих импульсов прекращается, тиристоры запираются, и ток на выходе, агрегата становится равным нулю. Это нормальное состояние агрегата, когда он готов к рабо- . те, цр заперт управляющим сигналом. По сигналу Запрет работы с блокированием силовые тиристоры источн цса питания также запираются, а цепи управлеКИЯ блокируются. таким образом, что при снятии вышеупомянутого сигнала отпирания сиповых тиристоров не происходит. Операция деблокирования производится об служивающим персоналом с помощью органов управления источника питания или пульта дистанционного управления. Агрегат имеет ряд защит и бдокировок - защита от коротких замыканий, от перегрузок, от пробоя тиристоров, защита по охлаждающей воде, по температуре радиаторов и т.п. При срабатывании лю бой из защит отключаются силовые цепи агрегата и блокируются цепи управления с индикацией параметра, вызвавшего внезапное отключение агрегата. Это в определенной мере аварийное состояние агрегата и из ниго он может быть выведет только при вмещательстве обслуживакмцего персонала после устранения причин, вызвавшей срабатывание защиты, и повторного вклк чения цепей управления и силовых цепей. На промежуток времени от внезапного отключения до повторного включения агрегата гальваническая ванна теряет питание по постоянному току. Гальваническая ванна 1 имеет транспортирующее устройство шагового действ f«e показано) для перемещения обрабатываемых деталей (или подвесок с деталями по рабочим позициям (а, Ъ ,..., И) ванны управляемое блоком 3 цикловой автомати ки. Рабочий цикл установки состоит из перемещения деталей с одной позиции на другую и выстоя на рабочей позиции, дли тельность которого определяется оком задания выдержки времени цикла. Установка работает следующим образом. Перед началом работы источник 2 питания приводится в состояние Готовность к работе , при этом с него подается сигнал на вход Разрешение работы блока 3 цикловой автоматики. Наличие данной свя зи позволяет исключить перемещение деталей в гальванической ванне при отклк ченном источнике питания и предотвратить таким образом получение неудовлетворительной толщины покрытия. В соответствии с пульсирующим характером перемещения деталей в установке осуществляется циклическое включение ис точника питания. По окончании перемещения деталей блоком 3 цикловой автоматики и блоком 4 задания выдержки времени цикла формируется сигнал Начало отсчегта выдержки времени , который подается на вход Разрешение работы источника 2 питания, при этом детали получают пи-г тание. По истечению выдержки времени источник питания запирается сигналом Конец отсчета , подаваемым на вход Запрет работы. Таким образом, при нормальном режиме работы детали получают электропитание только тогда, когда они находятся на рабочих позициях, и лишаются его на время перемещения. При аварийном режиме работы, например при отказе в работе транспортирующего устройства, хотя детали и находятся на рабочих позициях, питание с них по истечении выдержки времени цикла все равно будет снято и таким образом будет предотвращено превышение заданной длительности обработки. В любом режиме длительность обработки определяется как произведение величины задержки времени цикла на количество рабочих позиций гальванической ванны. Если в процессе отсчета выдержки времени произойдет внезапное отключе- . ние источника питания (HanpidUep, вследствие срабатывания защиты), сигнал отключения подается на вход Предварительный запрет работы блока 3 цикловой автоматики и на вход Сброс блока 4 задания выдержки времени цикла. По полученному сигналу блок 3 цикловой автоматики не прекращает мгновенно своей работы, а завершает все установочные перемещения транспортирующего устройства до приведения его в исходное положение и в этом состоянии полной готовности к следующему циклу работы прекращает работу до момента получения сигнала об окончании отсчета выдержки времени. Блок 4 задания выдержки времени цикла по сигналу Сброс прекращает отсчет выдержки времени и сбрасывает уже полученный результат. После включения вработу источника 2 питания и снятия сигнала Сброс блок 4 задания выдержки времени цикла вновь (с нуля) начинает отсчет выдержки времени, по истечении которой включается к работу блок 3 циклоой автоматики и продолжается работа по иклу. Названные связи не допускают умеьшения суммарного времени обработки еталей, они в определенной мере компенйруют вынужденный перерыв в.работе неначительным (не более времени одного икла) увеличением продолжительности бработки. Практикой работы подтверждатся, что уменьшение времени обработки а один цикл может иметь следствием недовлетворительную толщину покрытия, величение же ее на один и даже нескольо циклов брака по покрытию не вызывает И ведет только к перерасходу наносимого металла и электроэнергии. В процессе нанесения покрытия осуществляется контроль тока на рабочих позициях (а,Ь.. И) ванны 1 с помощью блоков 6 контроля ток,а на отдельных позициях и контроль средней плотности тока с помощью блока 5 контроля средней плот ности тока. Эти блоки снабжены пороговыми элементами 7, которые срабатывают, при недопустимых технологическим процессом значениях контролируемой величины. При срабатывании (например, вследствие короткого замыкания на позиции). порогового элемента блока 6 контроля тока на отцельных позициях подается сигнал на )зход Запрет работы с йяокированием источника 2 питания и далее установка работает так же, как и при внезапном отключении источника питания. Данная связь позволяет исключить аварийные режимы самой гальванической ванны и источника питания, а также предотвратить выход брака по покрытию вследствие неравномерности распределения и недопустимых значений тока на отдельных позициях ванны при нормальной средней плотности тока в целом по ванне. При срабатывании порогового элемента блока 5 контроля средней плотности тока подается сигнал на вход Предварительный запрет работы блока 3 цикловой автоматики, благодаря чему предотвращается возможность работы установки (а следовательно, и получение неудовлетворительной толщины покрытия) при отклонении средней плотности тока от заданной. Сигнал внезапного отключения и сигналы пороговых элементов дифференцированно подаются на раздельные входы блока 8 индикацр и сигнализации, который осуществляет световую (или символьную) ин дикацию отклонившегося параметра и звуковую сигнализацию нарушении режиь работы. Вид индикации и сигнализации так же дифференцируется по группам контролиру мых параметров (так, например, внезапное отключение источника питания вызывает включение сигнальной лампы и непрерывнотю звукового сигнала; при срабатывании порового элемента 7 блока 5 контроля средней плотности тока сигнальные лампы горят мигающим светом и подаются прерывистые звуковые сигналы и т.п.). Дифференцированная сигнализация . облегчает ориентировку обслуживающего персонала и существенно; ускоряет поиск и устранение отказов и аварийных ситуаций, благодаря чему предотвращается значительное превышение (по отношению к технологически заданному) времени пребывания деталей в растворе. В предлагаемой установке предусмотрено рациональное разделение управляющих функций между системой управления и оператором гальванической установки: система управления с помощью комплекса межблочных связей реализует набор алгоритмов, обеспечивающих соблюдение заданных токовременных режимов обработки и соответственно получения заданной толщины покрытия как при нормальных, так и при аварийных работах установки, и циклическую подачу электропитания на детали, что помимо стабилизации длительности обработки исключает возможность получения таких дефектов покрытия, как зонная шероховатость, дендриты, подагры, неравномерность покрытия, причиной которых могут быть изменения межэлектродного расстояния, локальные короткие замыкания и т.п., как правило имеющие место в многопозиционных установках в процессе перемещения деталей с одной рабочей-позиции на другую. Чередование периодов протекания тока с бестоковыми паузами и соответственно чередование электрохимического процесса наращивания слоя покрытия и химического процесса, незначительного растворения нанесе1ного слоя, аналогичное процессу химической/полировки металл ОБ,-позволяет получить новые положительные свойства установки. В процессе испытаний установки установлено, что при отсутствии рассматриваемых связей она обеспечивает качественное покрытие при следующих режимах плотность тока до А/цм, темп выаачи деталей 60 с. Введение данных связей позволяет повысить плотность тока до 5,5 А/дм и соответственно довести темп выдачи деталей до 53 с (при длительности бестоковой паузы Ю с). Таким образом, вве- . дение данных связей позволило повысить производительность установки на 11% без изменения ее конструкции и без -замены источника питания. Предлагаемая установка снабжена системой межблочных связей и блокировок, обеспечивающих автоматическую ра:боту установки в составе автоматизированного технологи- . ческого комплекса и статистическую равномерность распределения толщины покрытия в потоке деталей как в нормальных, так и в аварийных режимах. Формула иэоб р.е тения 1 Установка для нанесения гальванопокрытия, содержащая гальваническую ванну с источником питашга, блоки контроля тока на отдельных позициях ванны, блок контроля средней плотности тока, блок цикловой автоматики управления .транспортирующими устройствами установки, блок задания выдержки времени цикла, блок индикации и сигнализации, отличающаяся тем, что, с целью автоматизации управления установкой и повышения равномерности распределения толщины покрытия на деталях при многопозиционной обработке в нормальных и аварийных режимах путем циклического дозирования .электроэнергии и стабилизации длительности обработки, каждый блок контроля тока на отдельных позициях ванны и блок контроля средней плотности тока снабжены пороговыми элементами, выход готовности к работе источника питания подключен к входу разрещекия работы блока цикловой автоматики, выходы начала и окончания 8 6 отсчета выдержки времени цикла одноименного блока подключены соответственно к входам разрешения и запрета работы источника питания, сигнальный выход внезапного отключения источника питания подключен к входу предварительного запрета работы блока цикловой автоматики и к входу сброса выдержки времени цикла, при этом пороговые элементы подключены соответственно блокам к входу запрета работы с блокированием источника питания и к входу предварительного запрета работы блока цикловой автоматики. 2. Установка по п. 1, отлича ющ а я с я тем, что сигнальный выход внезапного отключения источника питания и пороговые элементы дифференцированно подключены к входам блока индикации и сигнализации. Источники информации, принятые во внимание при экспертизе 1. Автоматическая линия нанесения избирательных покрытий, TlHiSfll 1971, 24, № 3, с. 53-54.

Разрешение ра&оты

о. Запрет

с ffjfffffupofaf/i/ff

I- Запрет родоты

Гото8носп Внезапк работе ffm/fM

0

шение предборител радоты нь1й запоет работь/

8

tje0

О О ние

0 omctieTct C6poi.

На алоотc(/em(7

Авторы

Даты

1981-10-30—Публикация

1979-08-27—Подача